Изобретение относится к области автоматизации технологических процессов производства синтетического каучука и может быть использовано в производстве бутилкаучука для различного оформления процессов, например, при получении химических модифицированых каучуков.

Известен способ управления процессом синтеза бутилкаучука, проводимый в среде инертного растворителя в реакторе с мешалкой. Сополимеризация мономеров (изопрена и изобутилена) проводится в присутствии катализатора, при этом регулируются расходы шихты и катализатора, измеряется температура в зоне реакции, определяется расчетным путем вязкость по Муни, а также определяется параметр нижнего привода мешалки (Пат. РФ 2046126, МПК G05D 27/00,1993 г.).

Недостатком является невысокое качество каучука. Известен способ управления производством бутилкаучука при сополимеризации изопрена и изобутилена в инертном растворителе в смесителе шихты, холодильнике, реакторах и дегазаторе с использованием контуров регулирования, состоящих из датчиков-контроллеров-клапанов расхода шихты, катализаторов, изопрена, изобутилена, инертного растворителя, пара, датчиков температуры и концентрации шихты, температуры в реакторах и дегазаторах, уровня и расхода этилена, подключенных к контроллерам. При управлении процессами задают концентрацию и температуры в реакторах и дегазаторах и корректируют расходы этилена, изопрена, пара воздействием на соответствующие клапана (Пат. РФ №2223284, С08F 210/12, G05D 27/00, 2004 г.).

Недостатком указанного способа управления производством бутилкаучука является ограниченная область его применения, например, не ставилась задача получения модифицированных каучуков, что снижает ассортимент получаемых бутилкаучуков, не учитываются особенности процессов приготовления шихты, температурных режимов процессов сополимеризации и дегазации при регулировании, что ухудшает качество бутилкаучука и производительность оборудования.

Задача направлена на повышение качества модифицированного и немодифицированного бутилкаучуков и производительности оборудования.

На решение поставленной задачи управления производством бутилкаучука, полученного сополимеризацией изопрена и изобутилена в инертном растворителе в присутствии катализатора, проводимой в установке, включающей смеситель, холодильник, реактор, дегазатор, которые соединены между собой трубопроводами с использованием контуров регулирования, состоящих из датчиков-контроллеров-клапанов расходов изопрена, изобутилена, инертного растворителя, шихты, катализатора, уровня и расхода хладагента в холодильник и в реактор и пара в дегазатор, датчиков температуры и концентрации шихты, температуры в реакторе и дегазаторе, подключенных к контроллерам с коррекцией расходов изопрена, изобутилена, инертного растворителя, хладагента и пара, дополнительно содержит коллектор подачи шихты, с помощью которого часть шихты используют на получение немодифицированного бутилкаучука, а другую часть - на получение модифицированного бутилкаучука, датчик общего расхода шихты, реактор, емкость для усреднения крошки каучука, емкость для растворения каучука для модификации и емкость для усреднения каучука для модификации, колонны отмывки солей и нейтрализации и дегазатор, соединенные между собой и коллектором подачи пульпы на агрегаты выделения и соответствующими трубопроводами с контурами регулирования расходов шихты и катализатора, усредненной крошки каучука и растворителя крошки каучука, раствора каучука для модификации и раствора модифицированного каучука, хладагента в реактор и пара в дегазатор; датчики расхода изопрена, модификаторов, воды на отмывку и датчики показателей отмывки солей и нейтрализации, подключенные к контроллерам; при этом задают общую нагрузку и соотношение производств модифицированного и немодифицированного каучука, отношение шихта - катализатор, зоны регулирования температуры в реакторах и дегазаторах, массовое соотношение модификатор - каучук и показатель непредельности каучука и корректируют соответственно расходы шихты и катализатора, хладагента, пара, растворителя крошки каучука, модификаторов и изопрена воздействием на клапана контуров регулирования расходов. При этом зона регулирования температуры реакции сополимеризации находится в диапазоне (-80) - (-100)°С и зона регулирования температуры в дегазаторах 85-90°С, а массовое соотношение модификатор-каучук составляет 1,1/1,3:98,9/98,7 для хлора и 2,8:97,2-5,2:94,8 для брома и показатель непредельности модифицированного каучука поддерживают в 1,5-2,2 мол.%.

Система, реализующая способ управления производством бутилкаучука предусматривает передачу информации на верхний уровень управления предприятием.

Исследование производств бутилкаучука показало, что для улучшения физико-механических свойств резинотехнических изделий, например модуля и прочности резин при разрыве, повышения адгезии к металлу, снижения хладотекучести, необходимо производить галоидирование, добавляя хлор и бром в бутилкаучук.

Предлагаемый способ управления позволяет получать модифицированные и немодифицированные бутилкаучуки, что экономит сырье, энергозатраты и повышает производительность оборудования.

Способ управления бутилкаучуком может быть использован при сополимеризации изобутилена с изопреном в инертном растворителе (изопентан, метилхлорид) в присутствии различных катализаторов, например Фриделя-Крафста и др.

Ниже рассмотрен пример сополимеризации изобутилена с изопреном в инертном растворителе - метилхлориде.

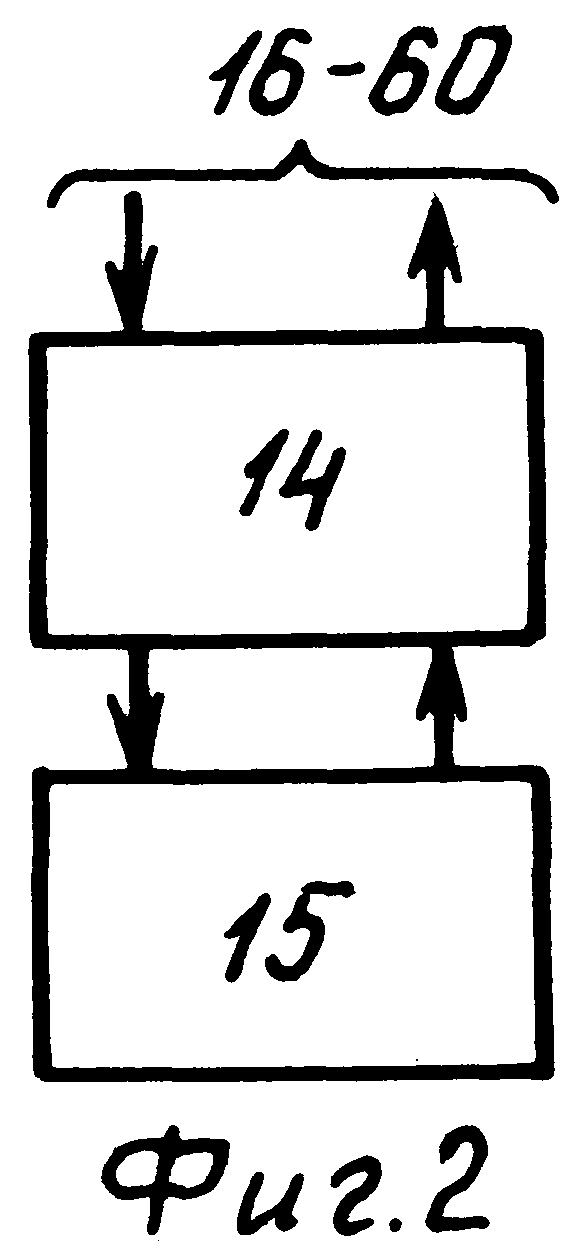

Сущность предлагаемого изобретения поясняется чертежом, на котором изображена принципиальная схема управления технологическими процессами производства бутилкаучука (показана одна технологическая линия). Способ управления поясняется фиг.1 и фиг.2.

Схема включает установку для получения модифицированного (галоидированного) и немодифицированного бутилкаучука и состоит из аппаратов и коллекторов 1-13. Исходные мономеры (изобутилен и изопрен) и инертный растворитель (метилхлорид) поступают в смеситель 1, откуда полученную шихту направляют в холодильник 2, и после охлаждения ее направляют в коллектор подачи шихты 3 и далее для получения немодифицированного каучука часть шихты направлют в реактор 4 и сополимер в дегазатор 5. Другую часть шихты используют для получения модифицированного каучука (в этот поток шихты предварительно дозируют дополнительно изопрен) и направляют в реактор 6, емкость усреднения крошки каучука 7, емкость для растворения каучука для модификации 8, куда также подают растворитель (нефрас). Далее в емкости усреднения каучука для модификации 9 смесь усредняют и добавляют в выходную линию модификаторы. Затем смесь каучука направляют в колонну отмывки солей 10, колонну нейтрализации 11 и далее модифицированный каучук поступает в дегазатор 12. После удаления растворителя и оставшихся мономеров пульпу каучука направляют в коллектор подачи пульпы 13, куда также подают пульпу немодифицированного каучука. Система с коллекторами 3 и 13 позволяет получать немодифицированный и модифицированный каучук.

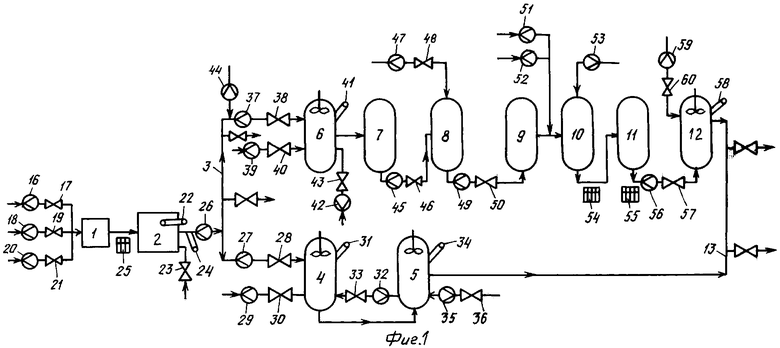

Система управления процессами производства построена на базе контроллеров 14 и персональных компьютеров 15, которые связаны между собой двухстороней связью. В систему управления входят датчики контроля, подключенные к контроллерам, контуры регулирования 16-60, состоящие из датчиков-контроллеров-клапанов. Электрические линии связи датчиков и клапанов с контроллерами на чертеже условно не показаны. Система включает.

- контур регулирования расхода изопрена 16-14-17 (датчик 16, клапан 17, соединенные входом и выходом с контроллером 14, в дальнейшем в контурах регулирования контроллеры 14 условно не упоминаются);

- контур регулирования расхода изобутилена 18,19 и инертного растворителя (метилхлорида) 20, 21;

- контур регулирования уровня хладагента (пропана ) 22, 23 в холодильнике 2;

- датчик температуры шихты 24, концентрации шихты 25 и датчик общего расхода шихты 26;

- контур регулирования расхода шихты 27, 28 и катализатора 29, 30;

- датчик температуры 31 в реакторе 4 и контур регулирования расхода хладагента (этилена) 32, 33;

- датчик температуры 34 в дегазаторе 5 и контур регулирования расхода пара 35, 36;

- контур регулирования расхода шихты 37, 38 и катализатора 39, 40;

- датчик температуры 41 в реакторе 6 и контур регулирования расхода хладагента 42, 43;

- датчик расхода изопрена (регулятора непредельности каучука) 44;

- контур регулирования расхода усредненной крошки каучука 45, 46 и растворителя крошки каучука 47, 48;

- контур регулирования раствора каучука для модификации 49, 50;

- датчики расхода модификаторов (хлора и брома) 51, 52;

- датчик расхода воды 53 на отмывку в колонне 10;

- датчики показателей солей и нейтрализации 54, 55;

- датчики регулирования расхода раствора модифицированного каучука 56, 57;

- датчик температуры 58 в дегазаторе 12 и контур регулирования пара 59, 60.

Способ управления производством бутилкаучука осуществляют следующим образом:

- задают с компьютера 15 общую нагрузку и соотношение производств модифицированного и немодифицированного каучука;

- задают начальное отношение «шихта - катализатор», катализатор при этом определяет начало сополимеризации мономеров;

- задают зоны регулирования температуры в реакторах 4 и 6 и в дегазаторах 5 и 12;

- задают соотношение «модификатор - каучук»;

- задают показатель непредельности каучука.

Вводят в контроллеры 14 информацию от датчиков 16, 18, 20, 22 24, 25, 26, 27, 29, 31, 32, 34, 35, 37, 39, 41, 42, 44, 45, 47, 49, 51, 52, 53, 54, 55, 56, 58, 59. Определяют по информации датчика 18 расход изобутилена (контур регулирования 18, 19) и для заданного соотношения расходов «изопрен - изобутилен» расход изопрена (контур регулирования 16, 17); для заданного соотношения «изопрен - изобутилен - метилхлорид» изменяют расход метилхлорида (контур регулирования 20, 21), перемешивают компонеты исходной шихты в смесителе 1, контролируют концентрацию шихты по информации датчика 25 и направляют ее в холодильник 2, где шихту захолаживают до заданного значения с использованием датчика температуры шихты 24 и контура регулировния пропана 22, 23 и подают в коллектор подачи шихты 3. Контролируют общий расход шихты по информации датчика 26 и направляют шихту в аппараты в зависимости от заданного соотношения модифицированного и немодифицированного каучука.

Часть шихты направляют в реактор 4 для получения немодифицированного каучука с использованием контура регулирования 27, 28, а также для начального отношения «шихта - катализатор» подают катализатор с использованием контура регулировния 29, 30. Контролируют температуру в реакторе 4 и для заданной зоны регулирования температуры корректируют расход хладагента (этилена) с использованием датчика температуры 31 и контура регулирования 32, 33. Затем подают раствор сополимера в дегазатор 5 (стадия дезактивации катализатора условно не показана) и для заданной зоны регулирования корректируют с использованием датчика температуры 34 и контура регулирования пара 35, 36. После удаления остаточных мономеров и растворителя (введение антиагломератора крошки каучука не показано) пульпу каучука направляют в коллектор подачи пульпы 13 и далее на агрегаты выделения немодифицированного каучука.

Другую часть шихты из коллектора 3 направляют для получения модифицированного каучука в реактор 6. Для этого для заданного значения непредельности каучука подают по информации датчика 44 изопрен. Для заданного начального отношения «шихта - катализатор» (с учетом дополнительной подачи изопрена) подают шихту и катализатор в реактор 6 с использованием контура регулирования 37, 38 и контура регулирования катализатора 39, 40. Для достижения заданной температуры в зоне реакции корректируют расход хладагента (этилена) с использованием датчика температуры 41 и контура регулирования 42, 43. Затем раствор сополимера направляют в емкость усреднения крошки каучука 7 для эффективного растворения крошки каучука. Далее влажную крошку каучука направляют для растворения в емкость 8 с использованием контура регулирования 45, 46 и для заданного соотношения «крошка каучука - растворитель» с использованием контура 47, 48 подают в емкость 8 растворитель (нефрас). Смесь перемешивают в течение заданного времени и направляют в емкость усреднения 9, где осуществляют циркуляцию раствора для избежания застойных зон и улучшения усреднения раствора по составу и таким образом подготавливают раствор каучука для галоидирования. Затем для заданного соотношения «модификатор - каучук» в трубопровод усредненного раствора сополимера на выходе емкости 10 по информации датчиков 51 и 52 подают из дозаторов (условно не показаны) растворы модификаторов (раствор брома или хлора в нефрасе), которые также корректируют в зависимости от заданного показателя непредельности каучука. Далее раствор (контур регулирования (49, 50) модифицированного каучука подают в колонну 10, куда подают по информации датчика 53 воду для смешивания с раствором каучука и выводом бромистоводородной кислоты или соляной кислоты. Качество отмывки контролируют по показателям рН 2-4 ед. с использованием информации датчика 54. Раствор отмытого модифицированного каучука затем поступает в колонну нейтрализатора 11, где контролируется датчиком 55. Показатель рН поддерживают в пределах 6-8 ед. (с использованием раствора едкого натра). Из колонны 11 раствор модифицированного каучука поступает в дегазатор 12 (с использованием контура регулирования 56, 57), где заданную зону регулирования температуры поддерживают с использованием датчиков температуры 58 и контура регулирования пара 59-60. После удаления остаточных мономеров и растворителя пульпу каучука подают в коллектор пульпы 13 и далее на агрегаты выделения.

Пример

- задают с компьютера 15 общую нагрузку 25375 кг/ч и распределяют в соотношении 2,34:1 для модифицированного (17707 кг/ч - галогенированного) и немодифицированого каучука (7568 кг/ч);

- задают начальное отношение «шихта - катализатор», 0, 04;

- задают зоны регулирования температуры в реакторе 4 (-85)-(-86)°С и в реакторе 6 (-94)-(-99)°С;

- задают зоны регулирования температуры в дегазаторе 5 85-87°С и в дегазаторе 12 85-90°С. При этом диапазоны регулирования температуры в реакторах (-80) - (-100)°С и в дегазаторах 85-90°С являются традиционными при получении модифицированного и немодифицированного каучука;

- задают массовое соотношение «модификатор-каучук» 1,3:98,7 для хлора и 4,6:95,4 для брома;

- задают непредельность модифицированного каучука 2% ± 0,15 мол.%;

- определяют по информации датчика 18 текущий расход изобутилена 6835 кг/ч и для заданного соотношения «изопрен - изобутилен» определяют расход изопрена 180 кг/ч, который устанавливают клапаном 16 (контур 16, 17);

- для заданного соотношения «изобутилен-изопрен-метилхлорид» определяют расход метилхлорида, который устанавливают 19260 кг/ч (контур 20, 21). Полученную шихту в количестве 26275 кг/ч контролируют датчиком 25 и направляют в холодильник 2, где охлаждают ее с +1 до -42°С ( контур 22, 23 ).

Часть шихты с использованием изобутилена = 1665 кг/ч, изопрена 47,7 кг/ч и метилхлорида = 5860 кг/ч (как 97,2 и 2, 8 мас.%, определяемое датчиком расхода шихты 26) направляют в реактор 4, где определяется его расход (контур 27, 28) и для начального отношения «шихта - катализатор» определяют расход катализатора как 0,04*1665=66,6 кг/ч (контур 29, 30, дозировка проводится на изобутилен). Температуру в реакторе 4 (-85)-(-86)°С поддерживают с использованием датчика температуры 31 и контура регулирования 32 и 33. Далее в дегазаторе 5 поддерживают 85-87°С с использованием пара, подаваемого по температуре 34, и датчиков пара 35, 36. Затем каучук подают в коллектор 13 и далее на агрегаты выделения (коллектор 13 имеет выход на другие агрегаты выделения).

Второй выход с использованием изобутилена = 4170 кг/ч, изопрена = 137 кг/ч и метилхлорида 13400 кг/ч (как 96,8 и 3,2 мас.%) используют для галогенированного бутилкаучука. Для этого перед входом в реактор 6 подают расход изопрена = 50 кг/ч (датчик 44). Затем для заданного отношения «шихта - катализатор» (контур регулирования 37, 38 и контур регулирования 39, 40) определяют расход катализатора как 0,04*4170=166,8 кг/ч (дозировка проводится на изобутилен). Температуру в реакторе 6 (-94)-(-99)°С поддерживают с использованием датчика 41 и контура регулирования 42, 43. Затем раствор сополимера перетекает в емкость усреднения крошки каучука 7, где усредняется раствор и через контур регулирования 45 и 46 направляется в емкость для растворения каучука для модификации 8, куда также направляется нефрас (контур регулирования 47, 48), где его усредняют при подаче 300 кг/ч изобутилена как 4,170*300=1251 кг/ч. Затем раствор сополимера, подготовленный к галогенированию (контур регулирования 49, 50), направляют в емкость усреднения каучука для модификации 9, где ее усредняют и добавляют модификатор - хлор, датчик 51, при 1,3 мас.% на изобутилен как 4170*0,013*0,8=43,4 кг/ч, где 80 мас.% - конверсия мономеров сополимеризации. Здесь также определяют бром (датчик 52). Кроме того, здесь также определяют непредельность каучука (2 мас.%), который корректируют по информации датчика 44. Затем в колонне отмывки солей 10, куда подают воду для нейтрализации соляной кислоты (раствор 53) (раствор определяется как рН 2-4 ед.) и далее в колонну 11 нейтрализации, где качество рН 7-8 ед. (при подаче раствора едкого натра). Потом по переточной линии (контур регулирования 56, 57) откачивают в дегазатор 12, заданную зону регулирования 85-90°С поддерживают с помощью датчика температуры 58 и контура регулирования пара 59, 60 и далее в коллектор 13 подачи пульпы на агрегаты выделения.

Таким образом получаем галобутилкаучук ХБК-150 с производительностью 3445 кг/ч и непредельностью каучука 2,0 мол.% и БК-2080 с производительностью 1370 кг/ч и непредельностью каучука 1,6 мол.%.

Осуществляя раздельную подачу шихты и компонентов, производим модифицированный и немодифицированный бутилкаучук, добиваемся их совместного производства (либо раздельного) и таким образом получаем каучук ХЕК-139, 150 и ББК - 232, 239, 246 и БК - 1675, 2075, 2080.

Поддерживая в динамике процессы приготовления шихты, концентрации шихты и подготовляя процессы для приготовлении модифицированного и немодифицированного каучука, экономим расходы на приготовление шихты, сополимеризацию, дегазацию и выделение каучука, так внедрение с учетом затрат позволяет экономить до 5 млн. в год. Внедрение способа управления намечено во 2 кв. 2005 г. в г.Нижнекамске.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2006 |

|

RU2295542C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2394844C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2174127C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ БУТИЛКАУЧУКА | 2002 |

|

RU2223284C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2184745C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2101297C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

Изобретение относится к области автоматизации технологических процессов производства синтетического каучука и может быть использовано в производстве бутилкаучука для различного оформления процессов, например, при получении химических модифицированных каучуков. Способ управления производством бутилкаучука, полученного сополимеризацией изопрена и изобутилена в инертном растворителе в присутствии катализатора, проводят в установке, включающей смеситель, холодильник, реактор, дегазатор, которые соединены между собой трубопроводами с использованием контуров регулирования, состоящих из датчиков-контроллеров-клапанов расходов изопрена, изобутилена, инертного растворителя, шихты, катализатора, уровня и расхода хладагента в холодильник и в реактор и пара в дегазатор, датчиков температуры и концентрации шихты, температуры в реакторе и дегазаторе, подключенные к контроллерам с коррекцией расходов изопрена, изобутилена, инертного растворителя, хладагента и пара. Установка дополнительно содержит коллектор подачи шихты, с помощью которого часть шихты используют на получение немодифицированного бутилкаучука, а другую часть - на получение модифицированного бутилкаучука, датчик общего расхода шихты, реактор, емкость для усреднения крошки каучука, емкости для растворения каучука для модификации и емкость усреднения каучука для модификации, колонны отмывки солей и нейтрализации, и дегазатор, соединенные между собой и коллектором подачи пульпы на агрегаты выделения соответствующими трубопроводами с контурами регулирования, расходов шихты, катализатора, усредненной крошки каучука и растворителя крошки каучука, раствора каучука для модификации и раствора модифицированного каучука, хладагента в реактор и пара в дегазатор; датчики расхода изопрена, модификаторов, воды на отмывку и датчики показателей отмывки солей и нейтрализации, подключенные к контроллерам. При этом задают общую нагрузку и соотношение производств модифицированного и немодифицированного каучука, отношение шихта-катализатор, зоны регулирования температуры в реакторах и дегазаторах, массовое соотношение модификатор-каучук и показатель непредельности каучука и корректируют соответственно расходы шихты и катализатора, расходы хладагента, пара, модификаторов и изопрена воздействием на клапана контуров регулирования. Техническим результатом изобретения является расширение области применения способа управления производством бутилкаучука и ассортимента выпускаемых типов бутилкаучука. Совместное производство модифицированного и немодифицированного каучуков позволяет экономить на сырье, вспомогательных материалах и в итоге экономить процессы получения каучуков. 2 з.п. ф-лы, 2 ил.

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ БУТИЛКАУЧУКА | 2002 |

|

RU2223284C1 |

| Способ автоматического управления процессом полимеризации в производстве бутилкаучука и устройство для его осуществления | 1984 |

|

SU1237675A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2209817C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА БУТИЛКАУЧУКА | 1987 |

|

RU2046126C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 1999 |

|

RU2177952C2 |

Авторы

Даты

2007-11-20—Публикация

2005-05-24—Подача