Изобретение в основном относится узлу крепления труб относительно друг друга, который, в частности, может использоваться в мебельной промышленности для сборно-разборных металлических каркасов (различного рода подстолий, стеллажей и т.д.), в которых обычно одни трубы являются вертикальными опорами, а другие - горизонтальными связями.

Имеющиеся конструкции узлов крепления труб, в частности, круглой и прямоугольной металлических труб (например, российская полезная модель 14620) в целом повторяют известные способы соединения ножек со столешницей, выполненных из дерева, и не учитывают особенностей используемого материала (металл или другой материал с соответствующими характеристиками). Такие конструкции не обеспечивают надежного базирования горизонтальной связи на опоре, что приводит к потере жесткости всей конструкции, затрудняет ее нормальную эксплуатацию. Узлы крепления содержат материалоемкие элементы, а для повышения их эффективности приходится вводить дополнительные элементы. Все это увеличивает вес и стоимость конструкции, усложняет процесс сборки мебели.

Например, в выбранном в качестве ближайшего аналога российском патенте 2075961 (27 марта 1997 г.) представлен узел крепления ножки стола, содержащий косынку, промежуточные прокладки, множество резьбовых крепежных элементов для увеличения жесткости конструкции. Кроме того, торцы прямоугольных труб должны до монтажа труб дополнительно обрабатываться для их плотного прилегания к круглой трубе посредством выполнения полукруглых вырезов, соответствующих поверхности круглой трубы. В узле в соответствии с указанным патентом соединение горизонтальных связей с опорой достигается при помощи косынки, которая одновременно подтягивает их при затягивании крепежного болта посредством элементов фиксации крепежного элемента к первой и второй трубе, в частности винтов, (в других конструкциях часто используются Г-образные захваты), входящих в отверстия в горизонтальных связях. Соответственно геометрия косынки однозначно определяет угол, образующийся между смежными горизонтальными связями, что ограничивает область применения этих узлов (обычно 90o).

Основной задачей, на решение которой направлено настоящее изобретение, является упрощение конструкции узлов крепления труб при одновременном увеличении надежности соединения. В частности изобретение направленно на создание таких узлов для сборно-разборного соединения металлических труб, имеющих в сечении округлую форму с трубами, имеющими сечение в форме многоугольника (например, круглой и прямоугольной труб), или соединение между собой труб, имеющих в сечении многоугольник (например, прямоугольные трубы).

Одной из задач изобретения является создание универсального узла с увеличенным диапазоном применения, позволяющего использовать различные комбинации в расположении труб для обеспечения возможности создания различных вариантов конструкций при использовании типовых конструктивных и крепежных элементов.

Решение перечисленных и других задач достигается в основном за счет использования возможностей трубчатых элементов каркаса, выполненных из металла или другого, соответствующего ему по прочности материала (например, прочные пластмассы и т. п. ), что позволяет достичь, в частности, следующие технические результаты.

Предлагаемая конструкция узла крепления труб позволяет уменьшить количество крепежных и соединительных элементов при одновременном увеличении надежности и жесткости соединения.

Упрощается изготовление элементов каркаса и последующая их сборка. Причем предлагаемые узлы крепления представляют из себя универсальные узлы, позволяющие создавать из небольшого набора типовых конструктивных и крепежных элементов совершенно различные конструкции. При этом для сборки или изменения формы каркаса не требуется особых навыков и они могут быть осуществлены практически любым пользователем. Предлагаемый узел крепления позволит также производить сборку с повышенной точностью.

Для решения поставленных задач и получения указанных и других технических результатов предлагается узел крепления труб под углом друг к другу, содержащий крепежный элемент и элемент фиксации первого конца крепежного элемента внутри первой трубы, в стенке которой выполнено сквозное отверстие под крепежный элемент, при этом вторая труба имеет по крайней мере две части стенки, расположенные друг против друга и параллельно друг другу, а в предпочтительном варианте выполнение она имеет сечение прямоугольной формы. Причем узел содержит элемент фиксации второго конца крепежного элемента внутри второй трубы, а первая труба содержит по крайней мере один паз размещения торца стенки второй трубы, расположенный поперечно относительно длины первой трубы.

В предпочтительном варианте выполнения изобретения первая труба содержит группу пазов размещения торцов стенки второй трубы, имеющих толщину, соответствующую толщине стенок второй трубы и расположенных друг от друга на расстоянии, соответствующем расстоянию между введенными в пазы торцами стенок второй трубы, крепежный элемент выполнен в виде болта и снабжен прокладкой, элемент фиксации первого конца крепежного элемента внутри первой трубы выполнен в виде головки упомянутого болта, а элемент фиксации второго конца крепежного элемента внутри второй трубы выполнен в виде пластины, установлен закрепленным внутри и поперек второй трубы посредством сварки и снабжен отверстием с резьбой, причем болт установлен выходящим своим вторым концом через сквозное отверстие в стенке первой трубы внутрь второй трубы и ввернутым этим концом в отверстие в пластине.

Первая труба может иметь в сечении округлую форму или форму многоугольника. Причем во втором случае вторую трубу располагают примыкающей своим торцом к углу на внешней поверхности первой трубы.

В другом варианте выполнения изобретения узел крепления труб содержит крепежный элемент и элементы фиксации крепежного элемента к первой и третьей трубе, в стенках которых выполнены сквозные отверстия под элементы фиксации, а вторая труба является средством скрепления первой и третьей труб между собой. Причем вторая труба имеет сечение прямоугольной формы, первая и третья трубы содержат по крайней мере по одному пазу размещения торца стенки третьей трубы, каждый из которых выполнен поперечно относительно длины трубы, на которой он расположен, а элементы фиксации крепежного элемента являются средствами фиксации противоположных концов крепежного элемента внутри первой и третьей труб, причем общая длина крепежного элемента и средств фиксации больше длины второй трубы.

На фиг.1 схематично представлен вид сбоку узла в соответствии с одним из вариантов выполнения изобретения с изображением труб до их соединения, причем прямоугольная труба показана в разрезе.

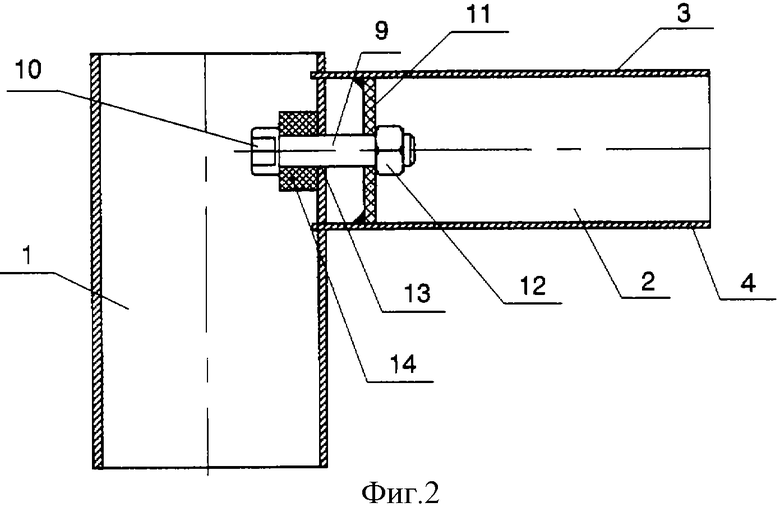

На фиг.2 схематично представлен вид сбоку узла в соответствии с одним из вариантов выполнения изобретения с изображением круглой и прямоугольной труб в разрезе после их соединения.

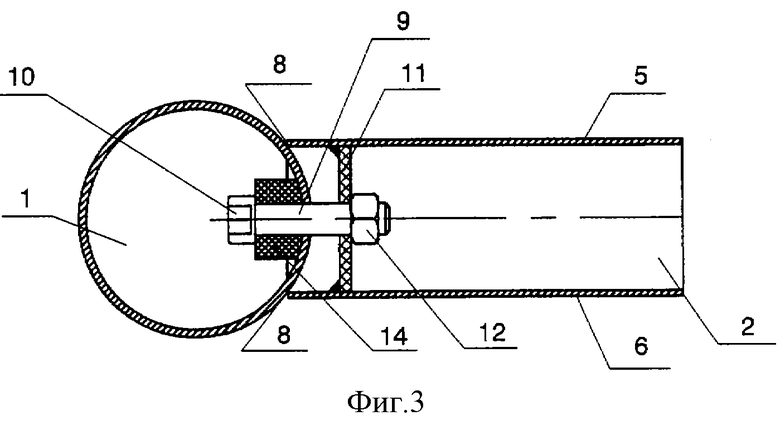

На фиг. 3 схематично представлен вид сверху узла в соответствии с одним из вариантов выполнения изобретения с изображением круглой и прямоугольной труб в разрезе после их соединения.

Фиг.4 - схематичный вид варианта универсального узла.

На фиг. 5 схематично представлен вид сбоку узла, в соответствии с еще одним из вариантов выполнения изобретения, с изображением круглой и прямоугольной труб в разрезе.

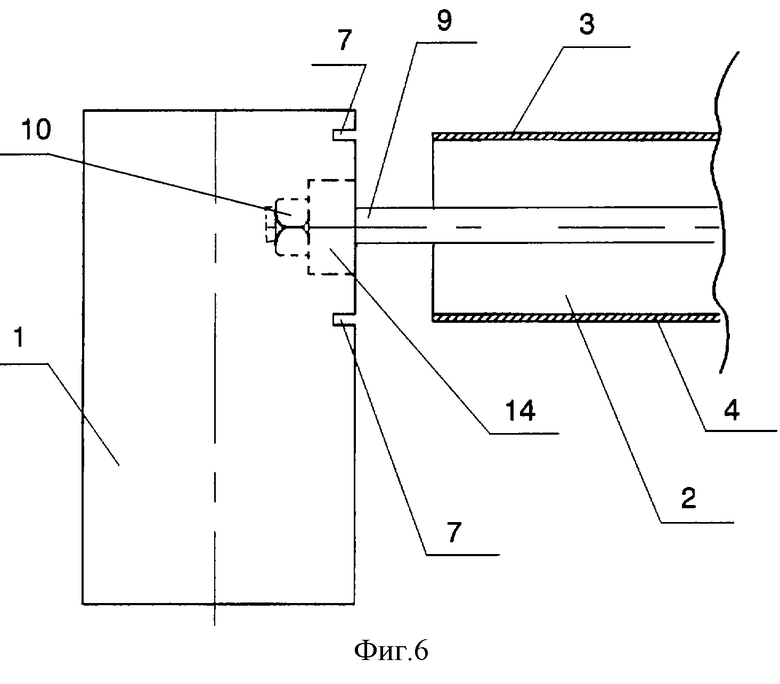

На фиг.6 схематично представлен вид сбоку на левую часть узла, в соответствии с другим вариантом выполнения изобретения, с изображением труб до их соединения, причем прямоугольная труба показана в разрезе, а третья труба не показана.

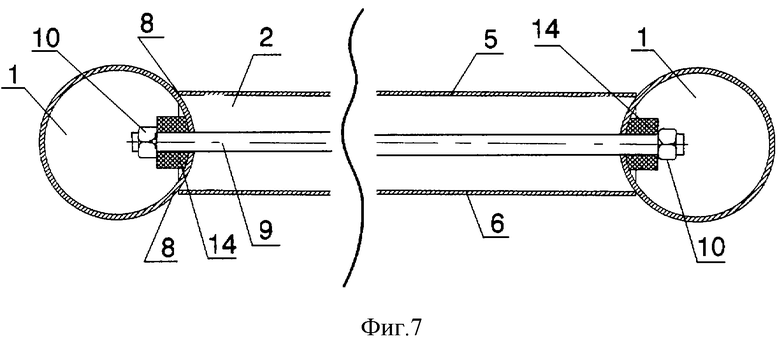

На фиг.7 схематично представлен вид сверху узла в соответствии с вариантом выполнения изобретения, показанном на фиг.6, с изображением круглых и прямоугольной труб в разрезе после их соединения, причем круглая труба показана с вырезом.

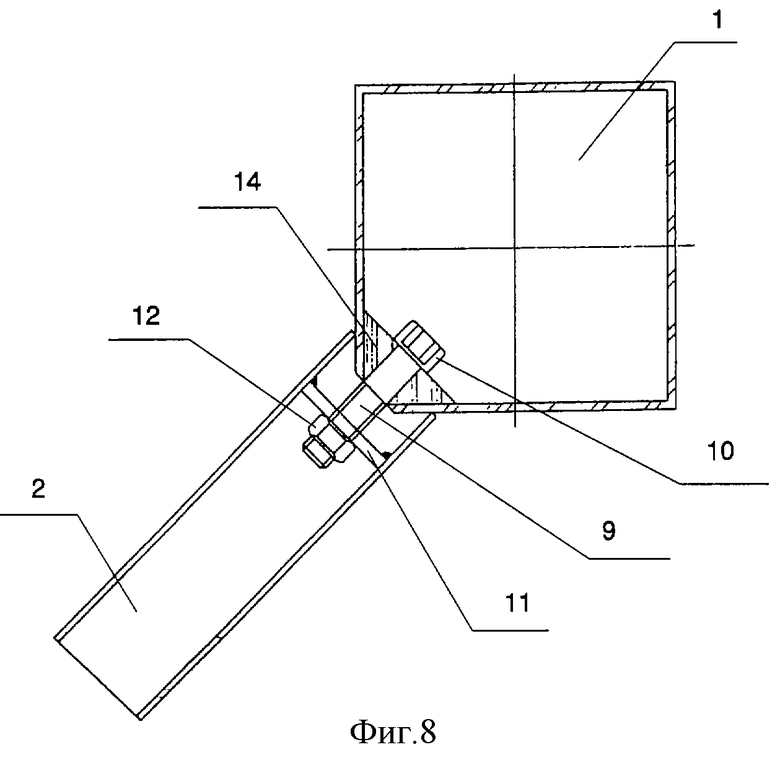

На фиг.8 представлен вид сверху на узел соединения прямоугольных труб.

В одном из вариантов выполнения настоящего изобретения предлагается узел крепления двух труб под углом друг к другу (обычно 90o). Первая труба обычно выполняет роль опоры, а вторая труба, имеющая прямоугольную форму (или по крайней мере две части стенки, расположенные друг против друга и параллельно друг другу), присоединяется к первой посредством ввода двух ее стенок в пазы (прорези) размещения торца (стенки) второй трубы, расположенные поперечно относительно длины первой трубы, при этом торцы двух других стенок второй трубы упираются в тело (внешнюю поверхность) первой трубы. Узел снабжен также крепежным элементом и элементом фиксации первого конца крепежного элемента внутри первой трубы, в стенке которой выполнено сквозное отверстие под крепежный элемент, и элементом фиксации второго конца крепежного элемента внутри второй трубы после его введения внутрь второй трубы через ее торец (торцевой срез). Упомянутые элементы фиксации размещают внутри соответствующей трубы.

Далее будут описаны варианты конкретного конструктивного выполнения изобретения, в которых будет в качестве примера подробно рассматриваться узел крепления круглой и прямоугольной труб, а также узел крепления прямоугольных труб. Однако следует понимать, что данные варианты приводятся только в качестве примера, в то время как предлагаемый узел может быть применен для соединения прямоугольной трубы с трубами, имеющими совершенно различные формы сечения - овальные, трапециевидные и т.д.

На фиг. 1-3 упрощенно показан узел крепления круглой (первой) трубы 1 и прямоугольной (второй) трубы 2 в соответствии с одним из вариантов выполнения изобретения. В представленном в качестве примера варианте круглая труба 1 может выполнять функции опоры, а прямоугольная труба 2 является горизонтальной связью и имеет горизонтальные стенки 3 и 4 и вертикальные стенки 5 и 6 (фиг. 3). При соединении прямоугольную трубу 2 располагают примыкающей своим торцом к телу (внешней поверхности) круглой трубы 1 под углом 90o.

В данном изобретении для соединения круглой и прямоугольной труб в стенке круглой трубы 1 по касательной к ее окружности (поперек трубы относительно ее длины) выполняют по крайней мере один паз 7 размещения торца прямоугольной трубы. В представленном на фиг.1 частном варианте указанные пазы 7 выполнены в теле круглой трубы 1 в виде двух поперечных пропилов, имеющих толщину, определяемую в данном случае как расстояние между верхним и нижним краем паза, и ширину, определяемую как расстояние между боковыми краями паза. При этом толщина паза соответствует (обычно равна или немного больше) толщине стенки прямоугольной трубы 2, в частности толщине вводимых в паз стенок 3 и 4 прямоугольной трубы, а ширина паза несколько больше ширины вводимых в паз стенок 3 и 4 (т.е. расстояния между внешними поверхностями упирающихся во внешнюю поверхность круглой трубы стенок 5 и 6) так, чтобы при сборке соединения верхняя стенка 3 и нижняя стенка 4 прямоугольной трубы 2 могли вводиться в пазы 7 до тех пор, пока боковые стенки 5 и 6 не упрутся своими торцами в тело (внешнюю поверхность) круглой трубы по образующим (точками) 8, как это показано на фиг.3. Таким образом, обеспечивается надежное базирование прямоугольной трубы 2 на стенках круглой трубы 1.

Дальнейшую фиксацию труб относительно друг друга осуществляют посредством крепежного элемента 9 и элементов 10 и 11 фиксации (первого и второго) концов крепежного элемента внутри круглой и прямоугольных труб соответственно. Один конец крепежного элемента расположен и зафиксирован внутри круглой трубы 1, а другой конец расположен и зафиксирован в прямоугольной трубе 2, причем крепежный элемент входит в прямоугольную трубу через ее торец и проходит в основном параллельно ее стенкам, если он выполнен удлиненной формы. В частности, в представленном на чертежах варианте выполнения изобретения крепежный элемент 9 выполнен в виде болта, а элемент 10 фиксации конца крепежного элемента внутри круглой трубы выполнен в виде головки болта, снабженной внутренним шестигранником. Элемент 11 фиксации конца крепежного элемента внутри прямоугольной трубы выполнен в виде пластины с гайкой 12. Пластина установлена внутри и поперек прямоугольной трубы 2 и имеет отверстие под крепежный элемент с концентрично закрепленной на нем гайкой. Крепление пластины в прямоугольной трубе и гайки к пластине может осуществляться любым подходящим способом, например сваркой.

Данные элементы изображены только для иллюстрации предпочтительного примера выполнения изобретения и в рамках данного изобретения возможны любые другие подходящие крепежные элементы и элементы их фиксации. Так, например, крепежный элемент может быть выполнен в виде шпильки с резьбой на концах, а элемент фиксации конца крепежного элемента внутри круглой трубы выполнен в виде гайки. Или например, крепежный элемент и элемент фиксации конца крепежного элемента внутри прямоугольной трубы могут быть сварены друг с другом. Гайка 12 может отсутствовать, а резьба выполняться непосредственно в отверстии в пластине. Также возможно выполнение элемента фиксации конца крепежного элемента внутри прямоугольной трубы, например, в виде эксцентрика известной конструкции, размещаемого внутри прямоугольной трубы и опирающегося на ее стенки.

Для размещения крепежного элемента в стенке круглой трубы 1 также выполняется прорезь или отверстие 13 под крепежный элемент, сквозь которое выводят крепежный элемент 9. Для более равномерного распределения давления на внутренние стенки круглой трубы 1 узел может быть снабжен прокладкой 14, выполненной в предпочтительном варианте в виде сегмента. Элемент 10 фиксации конца крепежного элемента должен удерживаться внутри круглой трубы. Поэтому отверстие 13 должно иметь соответствующий размер, не позволяющий проскочить упомянутому элементу сквозь него, т.е. отверстие 13 или отверстие в сегменте 14 должно быть меньше соответствующего размера (диаметра) элемента 10 фиксации конца крепежного элемента внутри круглой трубы.

Пазы 7 могут выполняться и с одной стороны круглой трубы 1, и с разных ее сторон, в зависимости от стоящих задач. Так на фиг.4 представлен вариант универсального узла для сборки различных конструкций, например подстолий. В данном варианте горизонтальные связи размещаются под углом 90o (соответственно в круглой трубе выполнена группа пазов, состоящая из четырех пар пазов), но возможны и другие варианты, например под 120o (соответственно в круглой трубе выполнено три пары пазов).

Предложенная конструкция позволяет создать универсальные узлы модульной конструкции. Такая система узлов позволяет охватить большое количество вариантов расположения горизонтальных связей с разными углами под столешницами любых форм, а также создавать общие металлокаркасы для соседних рабочих мест в офисе и т.п.

Пазы необязательно выполнять сквозными, как это представлено на фиг.1-3. Если позволяет предполагаемая нагрузка на конструкцию и толщина стенок круглой трубы, возможно выполнение несквозных пазов, как это показано на фиг. 5. Причем в изображенном на данной фигуре варианте верхний паз выполнен в торце круглой трубы 1. В некоторых применениях возможен и вариант выполнения узла без ближних к торцу круглой трубы пазов (в этом случае соответствующий торец прямоугольной трубы будет опираться на торец круглой трубы). Но наиболее предпочтительно выполнение в круглой трубе по паре пазов для крепления каждой прямоугольной трубы, расположенных на расстоянии друг от друга, соответствующем расстоянию между вводимыми в них торцами прямоугольной трубы и имеющих толщину и ширину, позволяющую вводить в них упомянутые торцы, обеспечивая при этом минимальный зазор между стенками прямоугольной трубы и краями паза.

Хотя выполнение изобретения с использованием описанного выше элемента фиксации конца крепежного элемента внутри прямоугольной трубы является наиболее предпочтительным, в некоторых случаях (например с короткой прямоугольной трубой) возможно выполнение изобретения и без него. Один из таких вариантов схематично показан на фиг.6 и 7. В этом варианте используется удлиненный крепежный элемент 9, проходящий внутри прямоугольной (второй) трубы 2 по всей ее длине. При этом прямоугольную трубу располагают между двумя круглыми (первой и третьей) трубами 1, и один конец крепежного элемента 9 выходит внутрь одной круглой трубы через отверстие 13 в ней, а другой конец крепежного элемента - внутрь другой. Оба конца фиксируются внутри соответствующих круглых труб элементами (средствами) фиксации 10. В таком выполнении крепежной элемент может быть выполнен в виде стержня или шпильки с резьбой на концах, на которые наворачиваются гайки, посредством затяжки которых осуществляется стяжка труб друг с другом для создания жесткого соединения. Все остальные детали и достигаемые результаты, описанные выше для варианта узла крепления круглой и прямоугольной труб, можно отнести и к этому варианту узла.

Для сборки каркаса с использованием варианта узла, изображенного на фиг. 1-3, торцы стенок 3 и 4 прямоугольной трубы 2 вводят в пазы 7 в круглой трубе 1 пока торцы стенок 5 и 6 не упрутся в тело трубы 1. Затем вставляют крепежный элемент 9 через сегмент 14 в отверстие 13, располагают крепежный элемент 9 в основном параллельно стенкам прямоугольной трубы 2 и перпендикулярно элементу 11 фиксации конца крепежного элемента в прямоугольной трубе, затем соответствующий конец крепежного элемента 9 вставляют в отверстие в элементе 11 фиксации и вворачивают в гайку 12, а далее затягивают его соответствующим инструментом через торец круглой трубы до достижения необходимой жесткости соединения (причем усилие ограничивается практически только прочностью резьбы), при этом осуществляют стягивание круглой и прямоугольной труб вместе и их жесткую фиксацию относительно друг друга. Т.е. крепежный элемент и элемент его фиксации являются средствами стягивания круглой и прямоугольной труб вместе. Причем при затягивании соединения часть круглой трубы между точками 8 (фиг.3) работает как клин, что одновременно самоцентрирует сопрягаемые детали и обеспечивает максимальную прочность соединению.

Таким образом, как в описанных в качестве примера вариантах выполнения изобретения, так и в возможных других осуществляется более прочное, жесткое и надежное соединение двух труб. Точное и надежное базирование прямоугольной трубы осуществляется по стенке опоры, а вертикальная нагрузка передается также и через опорные поверхности, образованные пазами, и через опирающиеся на них стенки прямоугольной трубы в отличие от передачи такой нагрузки только через крепежный болт в конструкции узла, представленного в упомянутом выше российском патенте 2075961.

Таким образом, меньшим количеством более простых элементов в заявленной конструкции решена задача более точного и надежного сборно-разборного соединения круглой и прямоугольной труб, что позволяет снизить стоимость всей конструкции, упростить и ускорить сборку.

Для изготовления заявляемого узла также требуется меньше времени и материальных затрат по сравнению с известными узлами. Для этого необходимо на поверхности отрезка круглой трубы выполнить заданное количество пазов. Например для варианта выполнения, показанного на фиг.1-3, это может быть осуществлено посредством двух фрез, расположенных на заданном друг от друга расстоянии (соответствующем расстоянию между вводимыми в паз торцами прямоугольной трубы), которое можно регулировать установкой между фрезами проставок различного размера. При этом толщина полотна фрез подбирается соответствующей (приблизительно равной или больше) толщине стенки прямоугольной трубы. Конечно пазы могут быть выполнены и любым другим подходящим способом и инструментом (например, газовым резаком и т.п.). На соответствующем участке круглой трубы 1 также выполняют сквозное отверстие 13 под крепежный элемент, а внутри отрезка прямоугольной трубы 2 закрепляют элемент 11 фиксации конца крепежного элемента внутри прямоугольной трубы. В предпочтительном варианте выполнения изобретения такое закрепление элемента 11 фиксации может быть осуществлено посредством сварки, но возможны и любые другие подходящие варианты, например посредством плотной посадки и т.п. Для соединения посредством заявляемого узла прямоугольная труба может иметь простой прямой срез, так что все торцы прямоугольной трубы могут быть прямолинейными, т.е. без закруглений под поверхность круглой трубы.

В качестве примера применения заявляемого узла для соединения других видов труб на фиг.8 представлен узел соединения прямоугольных труб. Данный узел содержит все элементы, что и описанный выше узел крепления круглой и прямоугольной труб. Но первая труба 1 имеет в сечении многоугольную (прямоугольную) форму, а прокладка 14 выполнена в виде усеченной пирамиды. Верхняя и нижняя сторона второй трубы 2 введены в пазы размещения торца второй трубы (не показаны), выполненные, например, как пропилы в одном из углов (на пересечении двух стенок) трубы 1 поперек ее длины. При этом торцы двух других стенок трубы 2 упираются в тело трубы 1. Узел также снабжен крепежным элементом 9 и элементом 10 фиксации первого конца крепежного элемента внутри первой трубы, в стенке которой выполнено сквозное отверстие под крепежный элемент, и элементом 11 фиксации второго конца крепежного элемента внутри второй трубы после его введения внутрь второй трубы через ее торец. Каждый из упомянутых элементов фиксации размещают внутри соответствующей трубы. Все остальные детали и достигаемые результаты, описанные выше для варианта узла крепления круглой и прямоугольной труб, можно отнести и к этому варианту узла.

Хотя вышепредпочтительные варианты выполнения изобретения описывались больше применительно к металлическим мебельным каркасам для использования в конструкциях различного рода подстолий, стеллажей и т.д., возможно как использование заявляемого узла в различных других областях, так и выполнение в рамках настоящего изобретения различных его модификаций, не упомянутых в данном описании.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНАЯ ЭСТАКАДНАЯ КОНСТРУКЦИЯ | 2022 |

|

RU2797764C1 |

| УЗЕЛ СОЕДИНЕНИЯ ОПОРЫ СТОЛА | 2006 |

|

RU2302563C1 |

| Соединение прямоугольных в поперечном сечении труб под углом друг к другу (варианты) и закладной элемент для соединения прямоугольных в поперечном сечении труб | 2022 |

|

RU2813404C1 |

| Строительный элемент для крепления гибких полотнищ и узел фиксации гибких полотнищ к несущему элементу каркасной конструкции с их постоянным натяжением | 2023 |

|

RU2812122C1 |

| ПЕТЛЯ ДВЕРНАЯ | 2007 |

|

RU2363826C1 |

| СТРОИТЕЛЬНЫЙ ПРОФИЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ КРЕПЛЕНИЯ ГИБКИХ ПОЛОТНИЩ И УЗЕЛ ФИКСАЦИИ ГИБКИХ ПОЛОТНИЩ К НЕСУЩЕМУ ЭЛЕМЕНТУ КАРКАСНОЙ КОНСТРУКЦИИ | 2017 |

|

RU2655863C1 |

| НАКЛАДНОЙ ЗАМОК | 1994 |

|

RU2101448C1 |

| СЕКЦИОННЫЙ КЕРНОПРИЕМНИК И УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ И УДЕРЖИВАНИЯ КЕРНА ПРИ РАЗБОРКЕ СЕКЦИОННОГО КЕРНОПРИЕМНИКА | 2014 |

|

RU2570690C1 |

| МАСКА СВАРЩИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2268123C1 |

| УЗЕЛ УГЛОВОГО СОЕДИНЕНИЯ МЕБЕЛЬНОГО КАРКАСА | 2010 |

|

RU2438547C1 |

Изобретение относится к мебельной промышленности и используется при изготовлении сборно-разборных металлических каркасов. Узел содержит крепежный элемент и элемент фиксации первого конца крепежного элемента внутри первой трубы, в стенке которой выполнено сквозное отверстие под крепежный элемент. Вторая труба имеет по крайней мере две части стенки, расположенные друг против друга и параллельно друг другу. Элемент фиксации второго конца крепежного элемента размещен внутри второй трубы, а в первой трубе выполнен по крайней мере один паз для размещения торца стенки второй трубы. Паз расположен поперечно относительно длины первой трубы. Повышает эксплуатационную надежность узла. 2 с. и 12 з.п. ф-лы, 8 ил.

| RU 20075961 C1, 27.03.1997 | |||

| Способ изготовления металлической губки | 1928 |

|

SU14620A1 |

| УСТРОЙСТВО для ЗАРЯЖАНИЯ ВЗРЫВНЫХ СКВАЖИН ВЗРЫВЧАТЫМИ ВЕЩЕСТВАМИ | 0 |

|

SU403852A1 |

| СПОСОБ ИНТЕГРАЛЬНО-СЦИНТИЛЛЯЦИОННОГО ЭЛЕМЕНТНО-ФАЗОВОГО ИССЛЕДОВАНИЯ ВЕЩЕСТВА С ФРАКЦИОННЫМ ИСПАРЕНИЕМ ЕГО В ПЛАЗМУ | 2011 |

|

RU2467311C1 |

| Устройство для испытания на прочность конструкций летательного аппарата | 1976 |

|

SU581787A1 |

Авторы

Даты

2003-08-10—Публикация

2001-11-01—Подача