Предлагаемое изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия.

Известен обод для подвески анодов (патент РФ 2164559, С 25 С 7/00, 2001), выполненный из двух полуокружностей с металлическими клиньями, с двумя прорезями и с приваренными в радиальном направлении токоподводящими стержнями и установленный на корпусе для обеспечения с ним электрического контакта. Аноды подвешены с помощью анододержателей на токоподводящие стержни обода.

Известна жесткая сварная рама (Басов А.И. и др. Справочник механика заводов цветной металлургии, Москва, Металлургия, 1981, с.398), на которой подвешен анод. На вертикальные перья рамы опираются штыри, пропущенные через специальные прорези. Анодная рама перемещается специальным механизмом.

Известен кройштейн анододержателя (Троицкий И. А. и др. Металлургия алюминия, Москва, Металлургия, 1984, с.347), состоящий из стальной балки с приваренными к нему стержнями-ниппелями и алюминиевой штанги. Число и форма ниппельных гнезд в каждом блоке зависят от его размеров и применяемого метода соединения блока с анододержателем.

Ближайшим аналогом является кронштейн анододержателя (Авт. свид. СССР 666212, С 25 С 3/16, 1979), состоящий из соединенных между собой стального стержня, крестовины и ниппеля. Стальной стержень соединяют с алюминиевым анододержателем с помощью сварки трением. Свариваемый торец прямоугольного алюминиевого анододержателя перед сваркой обтачивают до получения усеченного конуса.

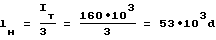

Одним из недостатков прототипа является то, что в узлах перехода горизонтальной балки в ниппель 1, 2, 3 (фиг.1) при заливке расплава железа в литейную форму за счет переходов сложной формы сечения образуются усадочные поры и микротрещины внутри тела отливки, а именно в стальном стержне. Визуально эти дефекты обнаружить не всегда удается, но их наличие обуславливает увеличение сопротивления, а следовательно, расход электроэнергии.

Техническим результатом изобретения является снижение непроизводительных расходов электроэнергии.

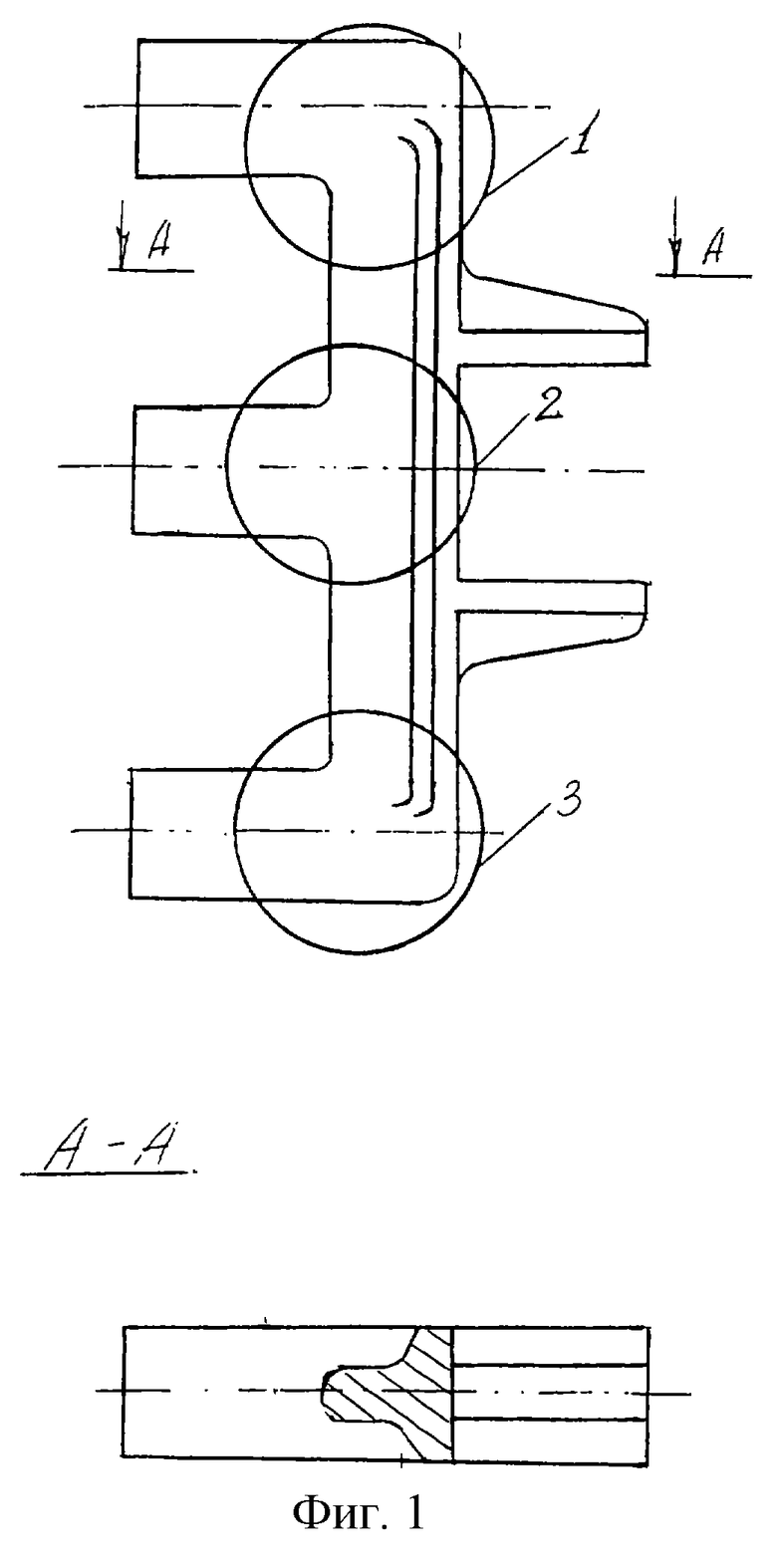

Технический результат достигается тем, что кронштейн анододержателя содержит горизонтальную балку с прикрепленной к ней штангой и ниппели, в поперечном сечении горизонтальная балка имеет форму прямоугольника со скругленными радиально углами и радиально переходит в ниппель под углом 60o.

Тем самым при заливке расплава железа в литейную форму задается в горизонтальной балке более простая форма поперечного сечения, имеющая вид прямоугольника со скругленными радиально углами, радиальными переходами горизонтальной балки в ниппель. Отпадает необходимость в применении ребер жесткости, в которых концентрируются литейные дефекты. При этом при заливке расплава металла в литейные формы сведено к минимуму наличие раковин и микротрещин в теле отливки, тем самым снижается сопротивление, а следовательно, расход электроэнергии.

На фиг.2 показаны общий вид предлагаемого кронштейна, где горизонтальная балка 4, ниппели 5, штанга 6 и разрез поперечного сечения А-А. Поперечное сечение горизонтальной балки имеет прямоугольную форму со скругленными радиально углами. Горизонтальная балка имеет радиальный переход в ниппель под углом 60o. Предлагаемый кронштейн имеет три ниппеля, но может иметь и больше.

Помимо того, что предлагаемая форма анододержателя сводит к минимуму литейные дефекты, дополнительным аргументом в пользу экономии электрической энергии является то, что при изменении формы поперечного сечения радиусы округления горизонтальной балки дают дополнительный эффект по сокращению пути прохождения тока в плечах горизонтальной балки

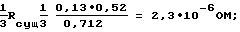

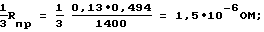

lсущ=0,18+0,2+0,14+0,52 м;

lпр = 0,18+πD/6 = 0,404 м.

где l - путь прохождения тока в плечах горизонтальной балки, D=0,6 м.

Предложенный вариант кронштейна имеет предпочтение перед существующим по площадям сечений.

В существующем кронштейне площадь сечения равна Sсущ=9712 мм2,

в предлагаемом кронштейне - Sпр=14000 мм2,

что снижает общее сопротивление стальной части анододержателя в каждом ниппеле на величину

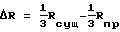

ΔR = 2,3•10-6•1,5•10-6 = 0,8•10-6Oм,

где ΔR - изменение сопротивления на одном ниппеле.

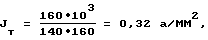

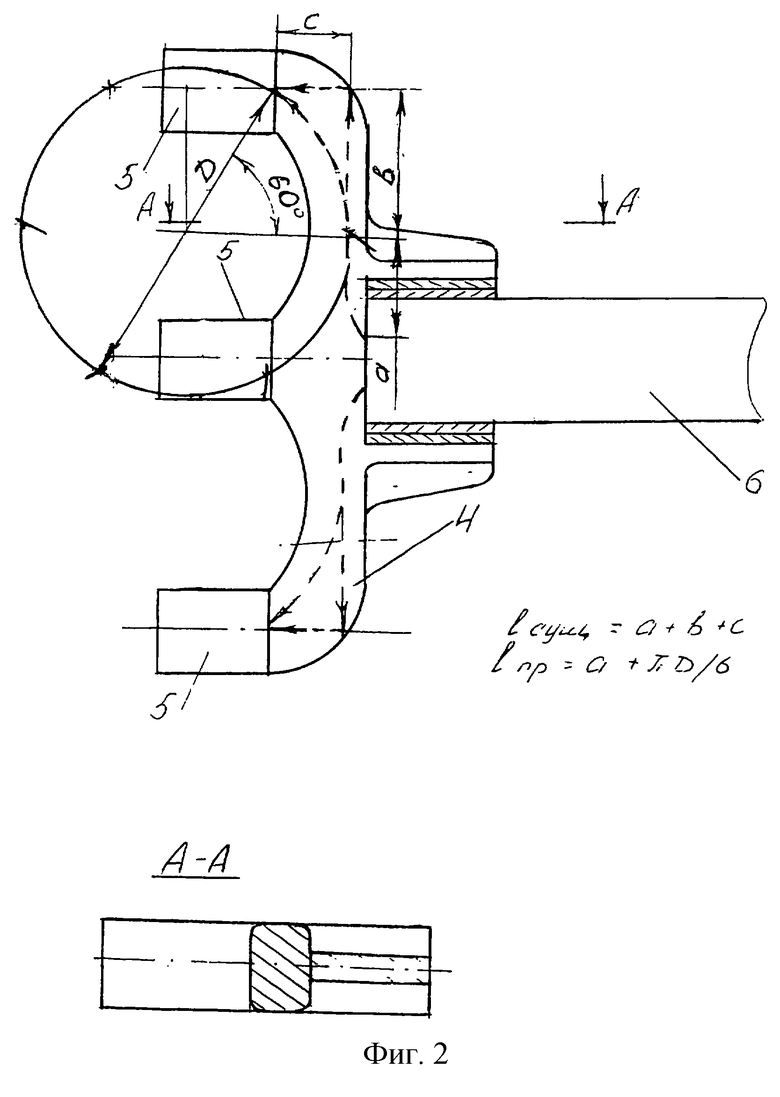

Сила рабочего тока на электролизерах большинства серий составляет 150-160 кА и выше. Плотность тока, проходящая через штангу кронштейна анододержателя, при этом равна

а сила тока, проходящего через 1 ниппель, равна

Изменение напряжения при этом будет

Разница потери мощности при этом составит

ΔP = I2ΔR;

ΔP = (53•103)2•0,8•10-6,

ΔP = 2809•10-6•0,8 10-6 = 2247,2 = 2,25•103Bт,

ΔP = 2,25 кВт

А разница в тепловых потерях равна

ΔQ = I2ΔRt;

ΔQ = 2,25•103•3,6 103 = 8,1•106Дж,

ΔQ = 8,1 кВт•ч на один ниппель.

Таким образом при использовании предлагаемого кронштейна значительно сокращаются тепловые потери.

Предлагаемая форма кронштейна анододержателя сводит к минимуму литейные дефекты, и сокращаются тепловые потери, связанные с канализацией тока и токоподводом к аноду, что значительно экономит расход электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЗАБОРА И ТРАНСПОРТИРОВАНИЯ ЖИДКОГО АЛЮМИНИЯ | 2001 |

|

RU2207406C2 |

| КРОНШТЕЙН АНОДОДЕРЖАТЕЛЯ | 2013 |

|

RU2535438C1 |

| Аэрационный узел флотационной машины | 2002 |

|

RU2225263C2 |

| АЭРАЦИОННЫЙ УЗЕЛ ФЛОТАЦИОННОЙ МАШИНЫ | 2001 |

|

RU2209688C1 |

| ФЛОТАЦИОННАЯ МАШИНА | 2001 |

|

RU2212948C2 |

| Аэрационный узел флотационной машины | 2002 |

|

RU2225264C2 |

| АЭРАЦИОННЫЙ УЗЕЛ ФЛОТАЦИОННОЙ МАШИНЫ | 2001 |

|

RU2188079C1 |

| УЗЕЛ УДАЛЕНИЯ ПЕНЫ ФЛОТАЦИОННОЙ МАШИНЫ | 2005 |

|

RU2292954C1 |

| АЭРАЦИОННЫЙ УЗЕЛ ФЛОТАЦИОННОЙ МАШИНЫ | 2001 |

|

RU2207917C2 |

| Аэрационный узел флотационной машины | 2002 |

|

RU2225262C2 |

Изобретение относится к цветной металлургии и может быть использовано при электролитическом получении алюминия. Техническим результатом изобретения является сведение к минимуму литейных дефектов и сокращение тепловых потерь, что значительно экономит расход энергии. Кронштейн анододержателя содержит горизонтальную балку с прикрепленной к ней штангой и ниппели. В поперечном сечении горизонтальная балка имеет форму прямоугольника со скругленными радиально углами и радиально переходит в ниппель под углом 60o. 2 ил.

Кронштейн анододержателя, содержащий горизонтальную балку с прикрепленной к ней штангой и ниппели, отличающийся тем, что в поперечном сечении горизонтальная балка имеет форму прямоугольника со скругленными радиально углами и радиально переходит в ниппель под углом 60o.

| Способ изготовления устройства для подвода тока к обожженному аноду | 1977 |

|

SU666212A2 |

| Анододержатель обоженного анода | 1978 |

|

SU717155A1 |

| Анододержатель алюминиевого электролизера | 1990 |

|

SU1767038A1 |

| US 4612105, 16.09.1986. | |||

Авторы

Даты

2003-08-20—Публикация

2002-01-15—Подача