Изобретение относится к легкой промышленности, а точнее к производству искусственных кож, которые могут быть использованы для изделий технического и специального назначения.

Известен способ изготовления термостойкого материала из композиции, содержащей 100 мас. ч. ПВХ, 45-52 мас.ч сложноэфирного пластификатора, 4-6 маc. ч. свинцового стабилизатора, 4-9 мас.ч. трехокиси сурьмы, 10-30 мас.ч. гидроксида алюминия, 3-5 мас. ч. аэросила и 2-4 мас.ч. эпоксидной смолы (ЭД-16, ЭД-20). Указанные компоненты перемешивают в турбосмесителе при Т= 110-115oС, затем смесь охлаждают и гранулируют при Т=150-170oС. Из полученного сырья изготавливают материал вальцево-прессовым методом (Пат. РФ 2034874, C 08 L 27/06 от 30.06.1992).

Известный материал обладает достаточно высокой морозостойкостью, сохраняет свои свойства после выдержки при Т=100oС, однако уровень свойств огнестойкости, пластичности и износостойкости не позволяет использовать его для изготовления одежды пожарных и других средств, применяемых в экстремальных условиях воздействия высоких температур.

Известен способ изготовления многослойного термостойкого материала нанесением на тканую подложку полимерной композиции, выполненной на основе модифицированного поливинилхлорида (ПВХ) и содержащей смесь трехокиси сурьмы и галогенсодержащего антипирена, в два слоя одинаковой толщины, равной 2 мм. Внутренний слой получают нанесением состава, содержащего 100 мас.ч. ПВХ, 1-20 мас.ч. трехокиси сурьмы и 19-80 мас.ч. галогенсодержащего антипирена, а наружный слой - состава, содержащего 100 мас.ч. ПВХ, 9-29 мас.ч. трехокиси сурьмы и 1-10 мас.ч. галогенсодержащего антипирена (а.с. СССР 963886, D 06 N 3/00 от 03.10.1983).

В качестве пластификатора композиция содержит диоктилфталат, в качестве стабилизатора - стеарат кальция, а в качестве галогенсодержащего антипирена - гексабромбензол, или трихлорэтилфосфат, или пентабромтолуол.

Известный материал имеет огнестойкость по кислородному индексу 32,5-34,5%, морозостойкость -20÷25oС и так же, как и первый аналог, не обладает необходимым уровнем свойств для изготовления из него одежды пожарных и других средств, применяемых в экстремальных условиях воздействия высоких температур.

По числу существенных признаков данное решение является наиболее близким предлагаемому и выбрано в качестве прототипа.

Задачей заявляемого изобретения является создание способа изготовления термостойкого материала с ПВХ-покрытием повышенной огнестойкости и износостойкости, пригодного для использования в экстремальных условиях воздействия высоких температур.

Технический результат достигается тем, что в способе изготовления термостойкого материала, включающем послойное нанесение на тканую подложку полимерной композиции, включающей поливинилхлорид, пластификатор, трехокись сурьмы и стабилизатор, в качестве подложки используют смесовую вискозно-полиэфирную ткань, в полимерную композицию для внутреннего слоя дополнительно вводят эпоксидный олигомер и наполнитель, содержащий углекислый кальций, стеариновую кислоту и двуокись титана, при следующем соотношении компонентов, мас.ч.:

Поливинилхлорид - 100

Пластификатор - 55 - 65

Трехокись сурьмы - 14 - 18

Стабилизатор - 2 - 4

Эпоксидный олигомер - 1 - 2

Углекислый кальций - 9 - 11

Стеариновая кислота - 0,5 - 15

Двуокись титана - 5 - 9

а в качестве полимерной композиции для наружного слоя используют композицию, содержащую поливинилхлорид, эпоксидный олигомер, пластификатор, стабилизатор и наполнитель, содержащий стеариновую кислоту и смесь 94,1-95,2 мас.% диалюминийтетраоксида кальция с 4,8-5,9 мас.% окиси алюминия, при следующем соотношении компонентов, мас.ч.:

Поливинилхлорид - 100

Пластификатор - 55 - 65

Эпоксидный олигомер - 1 - 2

Стабилизатор - 2 - 4

Стеариновая кислота - 0,5 - 15

Вышеуказанная смесь диалюминийтетраоксида кальция с окисью алюминия - 10 - 15

при этом внутренний слой наносят толщиной, в 1,5-2,0 раза превышающей толщину наружного слоя.

Для нанесения обоих слоев можно использовать известные эпоксидные олигомеры, пластификаторы и стабилизаторы. Наиболее технологичными для заявляемого способа из известных указанных компонентов являются: эпоксидный олигомер - эпоксидная смола ЭД-16 или ЭД-20, пластификатор - смесь диоктилфталата и диоктилсебацината с соотношением компонентов в диапазоне 4,0-5,0:1-2, стабилизатор - барий-кадмий стеарат.

Изобретение поясняется следующими примерами.

Пример 1

Для получения внутреннего слоя покрытия используют следующие компоненты:

Поливинилхлорид, ГОСТ 14332-78Е

трехокись сурьмы, ТУ 48-14-1-82 или ТУ 6-09-3267-84

диоктилфталат (ДОФ), ГОСТ 8728-77Е

диоктилсебацинат (ДОС), ГОСТ 8728-77Е

эпоксидная смола ЭД-16, ЭД-20, ГОСТ 10587-84

барий-кадмий стеарат, ТУ 8-094808-81

стеариновая кислота, ГОСТ 9419-78

углекислый кальций, ГОСТ 8253-79

двуокись титана, ГОСТ 9808-8411.

Компоненты полимерной композиции перемешивают в смесителе при Т=100±5oС в течение 45±5 мин и вальцуют при Т=150±5oС в течение 20±1 мин. Пластикат снимают с вальцов в горячем состоянии.

Покрытие наносят на кашировальной машине КМ-1500 на смесовую вискозо-полиэфирную ткань (ГОСТ 29222), весом 180 г/м2, путем подачи горячего ПВХ-пластиката в зазор между плавильными валами (Т=80-100oС). Пластикат в виде непрерывной пленки подается на подложку, поступающую с подогревательного вала, и вместе с ней проходит между плавильным и обрезиненным валами, где пленка дублируется с подложкой. Для глянцевания или тиснения рисунка дублированный материал подают в зазор между неподвижным плавильным валом (опорным) и тиснильным валом. Давление на тиснильном валу 80-90 кгс/см2, на обрезиненном 80-100 кгс/см2. Скорость движения подложки 10-12 м/мин.

Толщина внутреннего слоя покрытия с тканой подложкой 0,50 мм, вес 470 г/м2. Далее готовят вторую полимерную композицию, содержащую компоненты:

ПВХ, ГОСТ 14332-78Е

диоктилфталат (ДОФ), ГОСТ 8728-77Е

диоктилсебацинат (ДОС), ГОСТ 8728-77Е

барий-кадмий стеарат, ТУ 8-094808-81

смесь диалюминийтетраоксида кальция с триоксидом алюминия, ТУ 2661-002-07603 167-00

Композицию наносят на внутренний (первый) слой покрытия в условиях, описанных выше.

Толщина двухслойного материала с тканой подложкой 0,65 мм, вес 620 г/м2.

Соотношение толщин слоев 1,93.

Пример 2

Термостойкий материал изготовлен в условиях Примера 1 с изменением концентрации компонентов композиций, используемых для нанесения внутреннего и наружного слоев покрытия.

Толщина ткани с внутренним слоем 0,48 мм, вес 458 г/м2.

Толщина двухслойного материала с тканой подложкой 0,62 мм, вес 605 г/м2.

Соотношение толщин слоев 189.

Пример 3

Термостойкий материал изготовлен в условиях Примера 1 с изменением концентрации компонентов композиций, используемых для нанесения внутреннего и наружного слоев покрытия.

Толщина ткани с внутренним слоем 0,45 мм, вес 430 г/м2.

Толщина двухслойного материала с тканой подложкой 0,6 мм, вес 590 г/м2.

Соотношение толщин слоев 1,56.

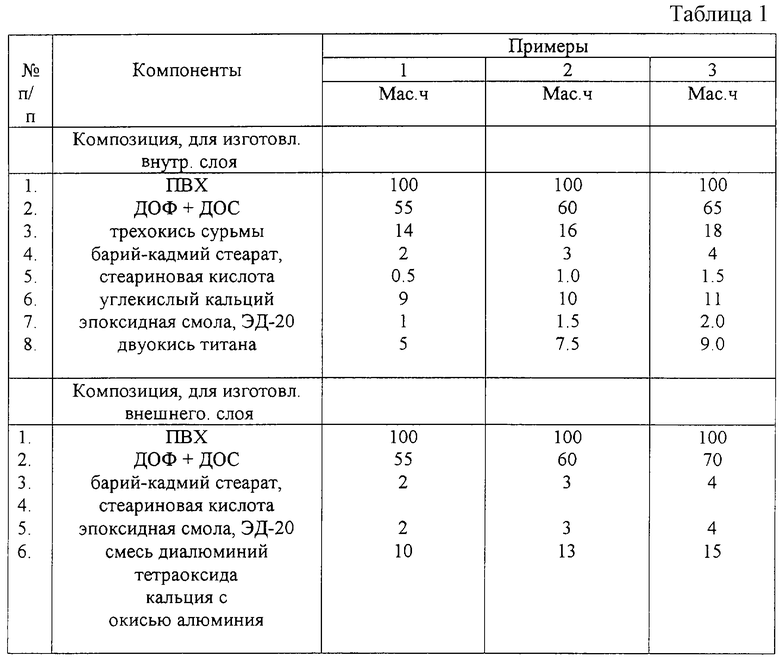

Состав композиций Примеров 1-3 дан в Табл. 1.

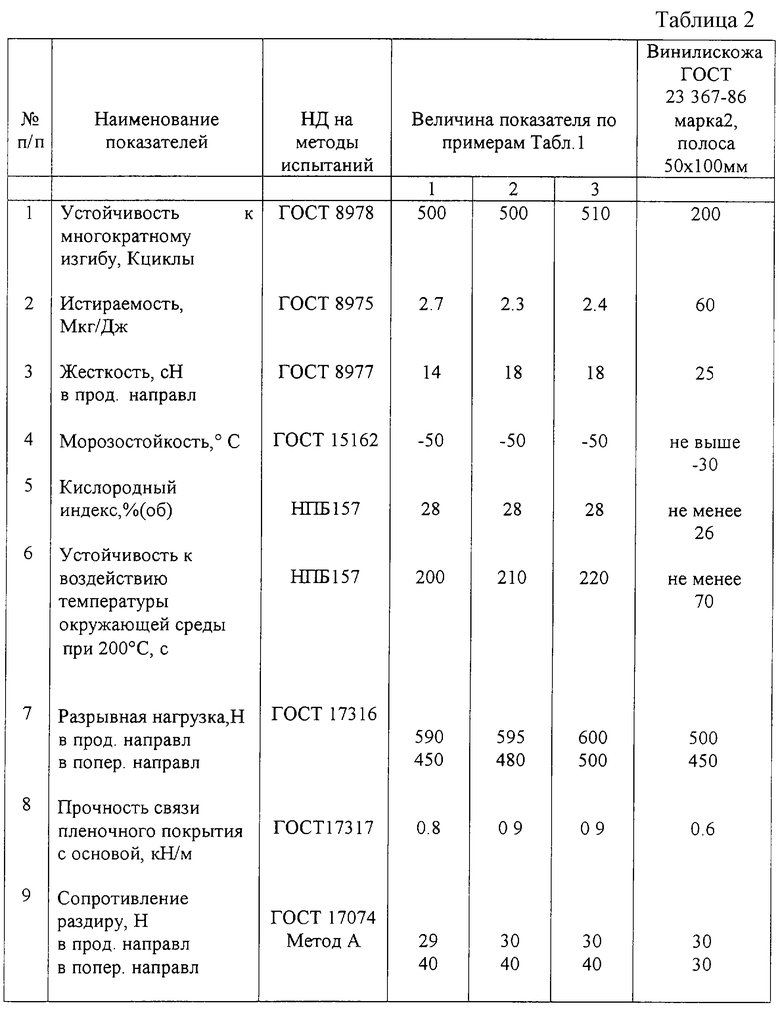

Свойства полученных материалов показаны в Табл. 2.

Для сравнения в Табл. 2 приведены свойства винилискожи обивочной на основе смесовой ткани с поливинилхлоридным покрытием в неогнеопасном исполнении, морозостойкой, соответствующей Изменению 1 ГОСТ 23-367-86.

Представленные примеры указывают на высокий уровень комплекса свойств материала, получаемого в соответствии с заявляемом изобретением:

- износостойкость возросла в 25 раз (п.2 Табл. 2);

- прочностные свойства возросли в 1,6-2,5 раза (пп. 1, 3 Табл. 2);

- огнестойкость по кислородному индексу возросла в ~1,7 раз (п.5 Табл. 2);

- устойчивость к воздействию температуры окружающей среды возросла в ~3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТОЙКОГО МАТЕРИАЛА | 2002 |

|

RU2206652C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ОБОЛОЧЕК ЛЕТАТЕЛЬНЫХ АППАРАТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2228850C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2488608C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО МАТЕРИАЛА | 2002 |

|

RU2210648C1 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2034874C1 |

| КОМПОЗИЦИЯ ДЛЯ МАСЛОБЕНЗИНОСТОЙКОГО ПЛАСТИКАТА | 2016 |

|

RU2637950C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ ДЛЯ ВНУТРЕННЕГО ЗАПОЛНЕНИЯ ПРОВОДОВ И КАБЕЛЕЙ | 2011 |

|

RU2487903C1 |

| Полимерная композиция для тентовой искусственной кожи | 1982 |

|

SU1073262A1 |

| ОБЛЕГЧЕННЫЙ МОРОЗОСТОЙКИЙ МАТЕРИАЛ С ПОНИЖЕННОЙ ГОРЮЧЕСТЬЮ | 2011 |

|

RU2470045C1 |

| КОМПОЗИЦИЯ ДЛЯ МАСЛОБЕНЗИНОСТОЙКОГО ПЛАСТИКАТА | 2016 |

|

RU2637949C1 |

Изобретение относится к производству искусственных кож, которые могут быть использованы для изделий технического и специального назначения, в частности к изготовлению термостойкого материала. Способ включает послойное нанесение на тканую подложку из смесевой вискозно-полиэфирной ткани полимерной композиции. В качестве полимерной композиции для наружного слоя используют композицию, содержащую поливинилхлорид, эпоксидный олигомер, пластификатор, стабилизатор и наполнитель, содержащий стеариновую кислоту и смесь 94,1-95,2 мас. % диалюминийтетраоксида кальция с 4,8-5,9 мас.% окиси алюминия. В полимерную композицию для внутреннего слоя вводят поливинилхлорид, пластификатор, трехокись сурьмы, стабилизатор, углекислый кальций, стеариновую кислоту и двуокись титана. Внутренний слой наносят толщиной, в 1,5-2,0 раза превышающей толщину наружного слоя. Материал обладает повышенной огнестойкостью и износостойкостью и может быть использован в экстремальных условиях воздействия высоких температур. 3 з.п. ф-лы, 2 табл.

Поливинилхлорид - 100

Пластификатор - 55-65

Трехокись сурьмы - 14-18

Стабилизатор - 2-4

Эпоксидный олигомер - 1-2

Углекислый кальций - 9-11

Стеариновая кислотa - 0,5-15

Двуокись титана - 5-9

а в качестве полимерной композиции для наружного слоя используют композицию, содержащую поливинилхлорид, эпоксидный олигомер, пластификатор, стабилизатор и наполнитель, содержащий стеариновую кислоту и смесь 94,1-95,2 мас. % диалюминийтетраоксида кальция с 4,8-5,9 мас. % окиси алюминия, при следующем соотношении компонентов, мас. ч. :

Поливинилхлорид - 100

Пластификатор - 55-65

Эпоксидный олигомер - 1-2

Стабилизатор - 2-4

Стеариновая кислота - 0,5-15

Вышеуказанная смесь диалюминийтетраоксида кальция с окисью алюминия - 10-15

при этом внутренний слой наносят толщиной, в 1,5-2,0 раза превышающей толщину наружного слоя.

| Способ получения многослойного огнестойкого материала | 1980 |

|

SU963886A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО ТЕНТОВОГО МАТЕРИАЛА С ПОЛИВИНИЛХЛОРИДНЫМ ПОКРЫТИЕМ (ВАРИАНТЫ) | 1999 |

|

RU2148116C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕПЛООТРАЖАТЕЛЬНОГО ОГНЕСТОЙКОГО МАТЕРИАЛА | 1996 |

|

RU2118934C1 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2034874C1 |

| Поливинилхлоридная промазочная паста | 1973 |

|

SU488834A1 |

| ТЕПЛОЗАЩИТНЫЙ ОГНЕСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2136504C1 |

| DE 4422140 A, 11.01.1996. | |||

Авторы

Даты

2003-08-20—Публикация

2002-04-29—Подача