Предлагаемые многослойный материал и способ его изготовления относятся к технологии изготовления оболочек летательных аппаратов, а точнее к технологии изготовления оболочек дирижаблей, аэростатов и других подобных устройств. Проблема создания технологичного материала, обладающего комплексом свойств, обеспечивающих безопасный полет дирижабля, аэростата и т.п. аппаратов является актуальной и на сегодняшний день.

Известны многочисленные решения, относящиеся к разработке конструкций и материалов для изготовления оболочек летательных аппаратов. Из уровня техники заявителю известны российские решения (например, патент РФ 2121012 и патент РФ 2153419), относящиеся к получению конструкционного материала, преимущественно для летательных аппаратов.

Так, согласно патенту РФ 2121012 материал изготавливают путем электродуговой металлизации полимерной основы, представляющей собою многослойную ткань с синтетическим наполнителем. Металлизацию алюминием осуществляют после удаления поверхностного слоя с основы. Способ позволяет повысить адгезию покрытия к основе.

В патенте РФ 2153419 описана конструкция из композиционных материалов, которую можно использовать при производстве летательных аппаратов. Однако в известном решении оболочку летательного аппарата необходимо армировать ребрами жесткости, по внутреннему контуру оболочка может быть облицована слоями упругоэластичного или термопластичного материала. Изобретение позволяет повысить жесткость, прочность и надежность при минимальной массе.

Из уровня техники также известен многослойный материал, предназначенный для изготовления оболочки аэростата, при использовании которого для повышения прочности требуется вводить армирующие элементы (патент США 3519530, НКИ 428-152, 1970). Известный материал содержит два слоя, выполненные из термопластичного материала, между которыми расположены армирующие элементы. Слои соединяют под давлением при нагреве. До или во время операции соединения на наружную сторону каждого слоя может быть нанесен липкий слой (адгезив) для последующего соединения с термопластичным материалом. В качестве последнего может быть использован материал с товарным знаком Mylar или другой подобный пластичный материал или металл, например алюминиевая фольга. В качестве термопластичного материала возможно использование полиэтилена, полипропилена, поливинила, поливинилацетата, поливинилхлорида, нейлона и т.п.

Технология изготовления известного материала, включающая операции соединения слоев под давлением, сложна. Качественное соединение слоев требует значительных трудозатрат, кроме того, при изготовлении изделия возможно разрушение оболочки из-за проколов и перегибов.

Из уровня техники известен многослойный материал, содержащий основу, выполненную из полиэфирной ткани, с внешним слоем из полиуретана на основе сложного эфира с добавкой белого пигмента (патент США 4762295, В 64 F 1/14, 1988). Материал содержит несколько внутренних слоев, один из которых, примыкающий к внешнему слою, также выполнен из полиуретана на основе сложного эфира, но в него введен черный пигмент. Черный слой примыкает к нетканому слою, выполненному из ориентированных полиэфирных волокон. Способ изготовления материала по патенту США 4762295 заключается в соединении отдельных предварительно изготовленных слоев в многослойный материал.

Наиболее близким по технической сущности заявляемому изобретению является многослойный материал, описанный в патенте США 5118558, В 32 В 7/00, 1992. Известный материал содержит основной слой, выполненный из тканого материала из полиэфирных нитей и, по меньшей мере, один слой из полиуретана. В одном из вариантов материал содержит два дополнительных слоя, выполненных из полиуретана поликарбонатного типа. Внешний из указанных слоев (подвергающийся воздействию внешней среды) может содержать светопоглощающую добавку, а другой слой (внутренний, контактирующий с газом, заполняющим полость оболочки) может содержать наполнитель, придающий слою черный цвет.

Слой тканого материала содержит нити сложного эфира с низкой усадкой, значительной плотности (high denier), для сохранения прочности нитей в процессе изготовления ткани пропитанных раствором высокомодульного аморфного термопластичного полиэфира. Решение основного слоя обеспечивает адгезию дополнительных слоев и прочность конструкции, изготовленной из известного материала. Помимо указанных слоев, известный материал может содержать еще три слоя: защитную пленку из аморфного термопластичного полимера и два слоя из термопластичного полиуретана с добавками, обеспечивающими защиту от ультрафиолетового излучения, микроорганизмов и влаги. Все дополнительные слои используются в виде готовых пленок. Способ изготовления материала состоит в соединении пленок с основным слоем различными методами - нагреванием, высокочастотной сваркой, введением цементирующих добавок и др. Решение по патенту США 5118558 направлено на повышение прочности материала для изготовления оболочек летательных аппаратов и увеличение его срока службы. Однако технология соединения отдельных слоев в пакет не позволяет значительно увеличить прочность. Качественное изготовление материала является трудоемким и дорогостоящим.

Задачей заявляемого изобретения является повышение комплекса свойств материала, обеспечивающих надежную эксплуатацию изготовленных из него летательных аппаратов, а также снижение его себестоимости.

Технический результат достигается тем, что многослойный материал для изготовления оболочек летательных аппаратов, включающий тканевую основу с адгезионным слоем и защитный слой, выполнен с плотностью 330-420 г/м2, а в качестве основы содержит полиэфирную ткань с прочностью на разрыв по основе и утку не менее 80 кгс/см2 с адгезионным слоем, полученным путем пропитки основы раствором полиуретана в этилацетате, и расположенными на сторонах основы двумя дополнительными слоями, толщина одного из которых составляет 0.8-0.9 толщины другого дополнительного слоя, выполненными из полимерной композиции следующего состава, мас.ч.:

Поливинилхлорид 100

Полиуретан 10-15

Пластификатор 55-65

Антипирен 14-18

Стабилизатор 2-4

Эпоксидный олигомер 1-2

Углекислый кальций 10-20

Стеариновая кислота 0.5-15

Двуокись титана 5-9,

а защитный слой выполнен на дополнительном слое меньшей толщины из полимерной композиции следующего состава, мас.ч.:

Поливинилхлорид 100

Пластификатор 55-65

Эпоксидный олигомер 1-2

Стабилизатор 2-4

Сстеариновая кислота 0.5-15

Смесь 94.1-95.2 мас.%

диалюминийтетраоксида кальция

с 4.8-5.9 мас.% окиси алюминия 10-15

с толщиной, равной 0.7-0.8 толщины контактирующего с ним дополнительного слоя.

В способе изготовления многослойного материала для оболочек летательных аппаратов, включающем формирование на тканевой основе адгезионного и защитного слоев, в качестве основы используют полиэфирную ткань с прочностью на разрыв по основе и утку не менее 80 кгс/см2, а адгезионный слой формируют путем пропитки основы раствором полиуретана в этилацетате, после чего на стороны тканевой основы наносят два дополнительных слоя, соотношение толщин которых составляет 1:(0.8-0.9), из полимерной композиции следующего состава, мас.ч.:

Поливинилхлорид 100

Полиуретан 10-15

Пластификатор 55-65

Антипирен 14-18

Стабилизатор 2-4

Эпоксидный олигомер 1-2

Углекислый кальций 10-20

Стеариновая кислота 0.5-15

Двуокись титана 5-9,

а защитный слой формируют на дополнительном слое меньшей толщины из полимерной композиции следующего состава, мас.ч.:

Поливинилхлорид 100

Пластификатор 55-65

Эпоксидный олигомер 1-2

Стабилизатор 2-4

Стеариновая кислота 0.5-15

Смесь 94.1-95.2 мас.%

диалюминийтетраоксида кальция с

4.8-5.9 мас.% окиси алюминия 10-15

до достижения толщины, равной 0.7-0.8 толщины контактирующего с ним дополнительного слоя.

Соотношение полиуретана и этилацетата обычно подбирают, исходя из необходимости получения заданного уровня свойств материала. Оптимальная величина концентрации раствора полиуретана в этилацетате находится в интервале 25-30 об.%.

Для формирования слоев, можно использовать известные эпоксидные олигомеры, пластификаторы и стабилизаторы. Наиболее технологичными для заявляемого способа из известных указанных компонентов являются: эпоксидный олигомер - эпоксидная смола ЭД-16 или ЭД-20, пластификатор - смесь диоктилфталата и диоктилсебацината с соотношением компонентов в диапазоне: 4.0-5.0:1-2, стабилизатор - барий-кадмий стеарат, линейные полиуретановые эластомеры, антипирен - трехокись сурьмы.

Изобретение включает два объекта - материал и способ, связанных единым изобретательским замыслом.

Изобретение поясняется следующими примерами:

Пример 1

Для изготовления оболочки дирижабля полиэфирную ткань (ГОСТ 29222) плотностью 120 г/м2 пропитывали раствором полиуретана (ТУ 38.103185-78) в этилацетате (ГОСТ 8981-78) концентрации 25 об.% до плотности 150 г/м2. Композицию предварительно готовили путем смешения указанных компонентов при Т° комн до получения гомогенной массы, а затем наносили ее на тканевую подложку на ракельной наносной машине. Для нанесения дополнительных слоев используют следующие компоненты:

поливинилхлорид (ПВХ), ГОСТ 14332-78Е;

полиуретан (ПУ), ТУ 38.103185-78;

трехокись сурьмы, ТУ 48-14-1-82 или ТУ 6-09-3267-84;

диоктилфталат (ДОФ), ГОСТ 8728-77Е;

диоктилсебацинат (ДОС). ГОСТ 8728-77Е;

эпоксидная смола ЭД-16, ЭД-20, ГОСТ 10587-84;

барий-кадмий стеарат, ТУ 8-094808-81;

стеариновая кислота, ГОСТ 9419-78;

углекислый кальций, ГОСТ 8253-79;

двуокись титана, ГОСТ 9808-8411.

Указанные компоненты полимерной композиции перемешивают в смесителе при Т=100±5°С в течение 45±5 мин и вальцуют при Т=150±5°С в течение 7-10 мин. Пластикат снимают с вальцев в горячем состоянии.

Далее один из дополнительных слоев наносят на кашировальной машине КМ1500 на одну из сторон тканевой основы с пропиткой путем подачи горячего пластиката в зазор между плавильными валами (Т=180-190°С). Пластикат в виде непрерывной пленки подается на подложку, поступающую с подогревательного вала, и вместе с ней проходит между плавильным и обрезиненным валами, где пленка соединяется с подложкой. Скорость движения подложки 10-12 м/мин. Толщина полученного слоя составляет 0.22-0.26 мм.

Далее аналогичным образом формируют второй дополнительный слой и аналогичным образом наносят его на другую сторону основы. Толщина второго дополнительного слоя составляет 0.18-0.22 мм.

Для формирования защитного слоя готовят вторую полимерную композицию, содержащую компоненты:

ПВХ, ГОСТ 14332-78Е;

диоктилфталат (ДОФ), ГОСТ 8728-77Е;

диоктилсебацинат (ДОС), ГОСТ 8728-77Е;

барий-кадмий стеарат, ТУ 8-094808-81;

смесь диалюминийтетраоксида кальция стриоксидом алюминия, ТУ 2661-002-07603167-00.

Защитный слой формируют в условиях, описанных выше для дополнительных слоев, и далее его наносят на дополнительный слой толщиной 0.18-0.22 мм в условиях, описанных выше для дополнительных слоев.

Толщина полученного многослойного материала - 0.30-0.36 мм, плотность - 400-420 г/м2. Отношение толщины защитного слоя к толщине дополнительного слоя - 0.8.

Пример 2

Многослойный материал изготовлен в условиях примера 1 с изменением концентрации компонентов композиций, используемых для пропитки основы и формирования дополнительных и защитного слоев. В данном примере для пропитки основы плотностью 110 г/м2 используют раствор полиуретана в этилацетате концентрации 30 об.%, ткань пропитывают до плотности 125 г/м2.

Толщина готового материала - 0.32-0.36 мм, плотность - 380-400 г/м2. Отношение толщины защитного слоя к толщине дополнительного слоя - 0.84.

Пример 3

Многослойный материал изготовлен в условиях примера 1 с изменением концентрации компонентов композиций, используемых для пропитки основы и формирования дополнительных и защитного слоев. Для пропитки ткани плотностью 50 г/м2 используют раствор полиуретана в этилацетате концентрации 25 об.%, ткань пропитывают до плотности 70 г/м2.

Толщина материала - 0.33-0.35 мм, плотность - 330-350 г/м2.

Отношение толщины защитного слоя к толщине дополнительного слоя - 0.9

Состав композиций примеров 1-3 представлен в табл.1

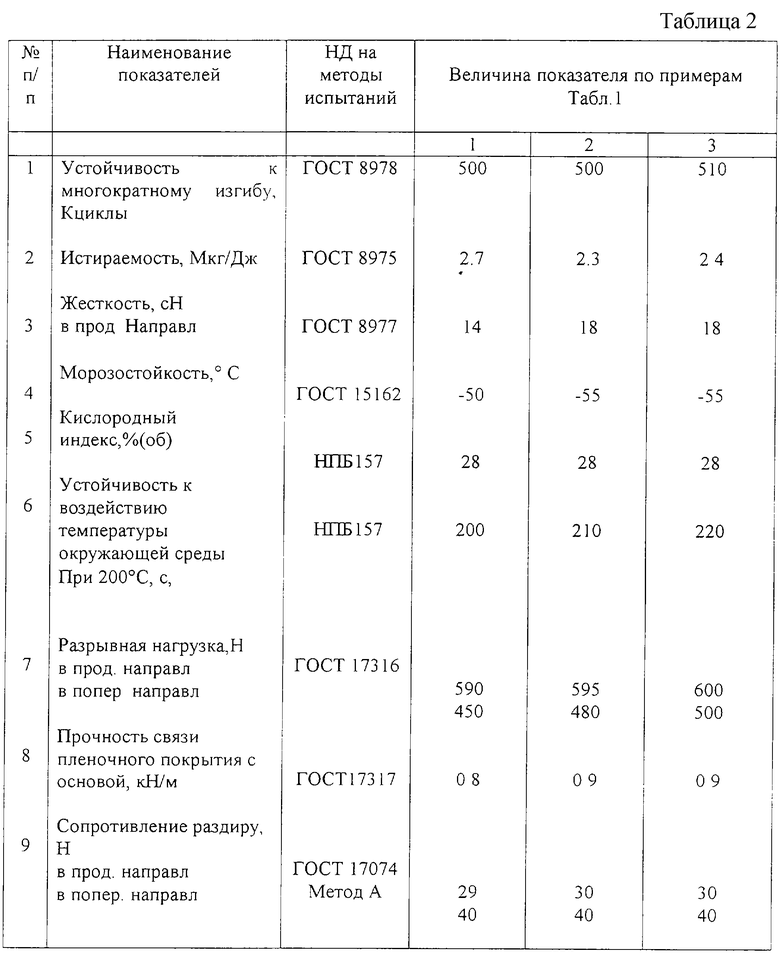

Свойства полученных материалов показаны в табл.2.

Помимо указанных в табл.2 свойств, была замерена газопроницаемость нового материала по водороду и гелию.

1. По водороду - в соответствии с методикой М38ЗАГ 405629-86.

По данному методу образец материала диаметром 150 мм размещают в виде мембраны в ячейке, в верхней части которой находится азот, а в нижней части - водород. В процессе диффузии через мембрану водород попадает в верхнюю часть ячейки, а его количество регистрируется газовым хроматографом. Газопроницаемость по водороду при Н.У., л/м2 атм. Сутки - не более 0,6-2,5.

2. По гелию - в соответствии с методикой ПМ 596.1185, разработанной ОМПО “Технолог”, г. Обнинск. Испытания аналогичны измерению газопроницаемости по водороду с той разницей, что испытуемая мембрана имеет меньший размер (ее диаметр 50 мм), а в нижней части ячейки находится гелий.

Газопроницаемость по гелию при Н.У., л/м2 атм. Сутки - не более 0,8-3,5.

Материал имеет высокую маслобензостойкость, технологичен - сваривается ТВЧ, клеится.

Представленные примеры указывают на высокий уровень комплекса свойств материала, получаемого на основе заявленного изобретения, и соответствие его (а по некоторым свойствам значительное превосходство) установленным НД требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТОЙКОГО МАТЕРИАЛА | 2002 |

|

RU2210647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТОЙКОГО МАТЕРИАЛА | 2002 |

|

RU2206652C1 |

| ПОЛИМЕРНАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ И МНОГОСЛОЙНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2012 |

|

RU2494131C1 |

| ГЕРМЕТИЧНЫЙ ЭЛАСТИЧНЫЙ МАТЕРИАЛ | 2010 |

|

RU2443820C1 |

| МНОГОСЛОЙНЫЙ ЗАЩИТНЫЙ ПОЛИМЕРНО-ТЕКСТИЛЬНЫЙ МАТЕРИАЛ НА ОСНОВЕ БУТАДИЕН-СТИРОЛЬНОГО ТЕРМОЭЛАСТОПЛАСТА | 2016 |

|

RU2636500C1 |

| ЭРОЗИОННО СТОЙКИЙ, АТМОСФЕРОСТОЙКИЙ, ТРУДНОСГОРАЮЩИЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2003 |

|

RU2235645C1 |

| ОГНЕСТОЙКИЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2012 |

|

RU2510436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО МАТЕРИАЛА | 2002 |

|

RU2210648C1 |

| МНОГОСЛОЙНЫЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНТОВЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2812519C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИТНОЙ ОДЕЖДЫ | 2012 |

|

RU2521043C2 |

Изобретение относится к технологии изготовления оболочек летательных аппаратов, а точнее к технологии изготовления оболочек дирижаблей, аэростатов и других подобных устройств, в частности к изготовлению многослойного материала. Материал содержит основу – полиэфирную ткань с прочностью на разрыв по основе и утку не менее 80 кгс/см2 с адгезионным слоем, полученным путем пропитки основы раствором полиуретана в этилацетате, два дополнительных слоя неравной толщины, полученных путем нанесения полимерной композиции, расположенных на сторонах основы, и защитный слой, полученный путем нанесения полимерной композиции на дополнительный слой меньшей толщины, при этом толщина одного из дополнительных слоев составляет 0,8-0,9 толщины другого дополнительного слоя, а толщина защитного слоя равна 0,7-0,8 толщины контактирующего с ним дополнительного слоя. Материал получают формированием адгезионного слоя на основе из полиэфирной ткани с прочностью на разрыв по основе и утку не менее 80 кгс/см2 путем пропитки основы раствором полиуретана в этилацетате, нанесением двух дополнительных слоев неравной толщины и защитного слоя на дополнительном слое меньшей толщины из полимерных композиций. Изобретение обеспечивает надежную эксплуатацию летательных аппаратов и снижение их себестоимости. 2 с. и 2 з.п. ф-лы, 2 табл.

Поливинилхлорид 100

Полиуретан 10 - 15

Пластификатор 55 - 65

Антипирен 14 - 18

Стабилизатор 2 - 4

Эпоксидный олигомер 1 - 2

Углекислый кальций 10 - 20

Стеариновая кислота 0,5 - 15

Двуокись титана 5 - 9

а защитный слой выполнен на дополнительном слое меньшей толщины из полимерной композиции следующего состава, мас.ч.:

Поливинилхлорид 100

Полиуретан 10-15

Пластификатор 55 - 65

Антипирен 14 - 18

Стабилизатор 2 - 4

Эпоксидный олигомер 1 - 2

Стеариновая кислота 0,5 - 15

Смесь 94,1-95,2 мас.% диалюминийтетраоксида

кальция с 4,8-5,9 мас.% окиси алюминия 10 - 15

толщиной, равной 0,7-0,8 толщины контактирующего с ним дополнительного слоя.

Поливинилхлорид 100

Полиуретан 10 - 15

Пластификатор 55 - 65

Антипирен 14 - 18

Стабилизатор 2 - 4

Эпоксидный олигомер 1 - 2

Углекислый кальций 10 - 20

Стеариновая кислота 0,5 - 15

Двуокись титана 5 - 9

а защитный слой формируют на дополнительном слое меньшей толщины путем нанесения полимерной композиции следующего состава, мас.ч.:

Поливинилхлорид 100

Пластификатор 55 - 65

Эпоксидный олигомер 1 - 2

Стабилизатор 2 - 4

Стеариновая кислота 0,5 - 15

Смесь 94,1-95,2 мас.% диалюминийтетраоксида

кальция с 4,8-5,9 мас.% окиси алюминия 10 - 15

до достижения толщины, равной 0,7-0,8 толщины контактирующего с ним дополнительного слоя.

| US 5118558 A, 02.06.1992 | |||

| US 3519530 A, 07.07.1970 | |||

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2001 |

|

RU2194814C1 |

| DE 4422140 A, 11.01.1996 | |||

| US 4762295 A, 09.08.1988. | |||

Авторы

Даты

2004-05-20—Публикация

2003-04-10—Подача