Изобретение относится к промышленности искусственных кож и может быть использовано в производстве материалов технического назначения (средства индивидуальной защиты, тенты, чехлы, герметичные оболочки и др.).

Известны способы получения теплоотражательных материалов по методу дублирования ткани с огнестойкой пропиткой и полимерных пленок с напыленными на их поверхность металлами с использованием различных адгезивов (Технологический регламент N 17-21-06-32-88 "Производство эластоискожи-Т теплоотражательной" - Кишиневский комбинат искусственных кож и резино-технических изделий, 1988 г.).

Также известен многослойный теплоотражательный огнестойкий материал, включающий термостойкую и трудногорючую ткань, слой непроницаемый для токсичных газов, к наружной стороне которого присоединен теплоотражающий металлизированный слой. Фиксирование слоев осуществляется за счет подплавления при нагреве контактирующей с ними термопластичной пленки (US, патент 4792480, кл. B 32 B 27/00, 1988, 5 стр.).

Наиболее близким по технической сущности и достигаемому положительному эффекту является способ получения многослойного материала, включающего термостойкую трудногорючую ткань, к наружной поверхности которой с помощью многокомпонентного клеевого адгезива на основе хлоропренового каучука, присоединен теплоотражательный слой в виде алюминизированной полиэтилентерефталатной пленки (Технологический регламент N 17-21-06-98-89 "Производство материала теплоотражательного многослойного "Чехол-2" - Кишиневский комбинат искусственных кож и резино-технических изделий, 1989 г.).

Недостатком такого способа является то, что получаемые теплоотражательные материалы обладают невысокой огнестойкостью, повышенной жесткостью, низкой устойчивостью к многократным деформациям и действию отрицательных температур, что, в свою очередь, снижает срок службы изделий из этого материала.

Цель изобретения - повышение огнестойкости, морозостойкости, устойчивости к многократным деформациям, снижение жесткости теплоотражательного материала.

При осуществлении способа использовались в качестве сырья: раствор фторопласта-26 (Ф-6, ТУ 6-05-1706-85) в этилацетате (ГОСТ 8971-78), раствор фторопласта-32 (Ф-32, ОСТ 6-05-432-78) в этилацетате (ГОСТ 8971-78), термостойкая трудногорючая (ГОСТ 12.1.044-89) фенилоновая ткань (ТУ 17-371-88) с показателем "кислородный индекс" - 28% O2.

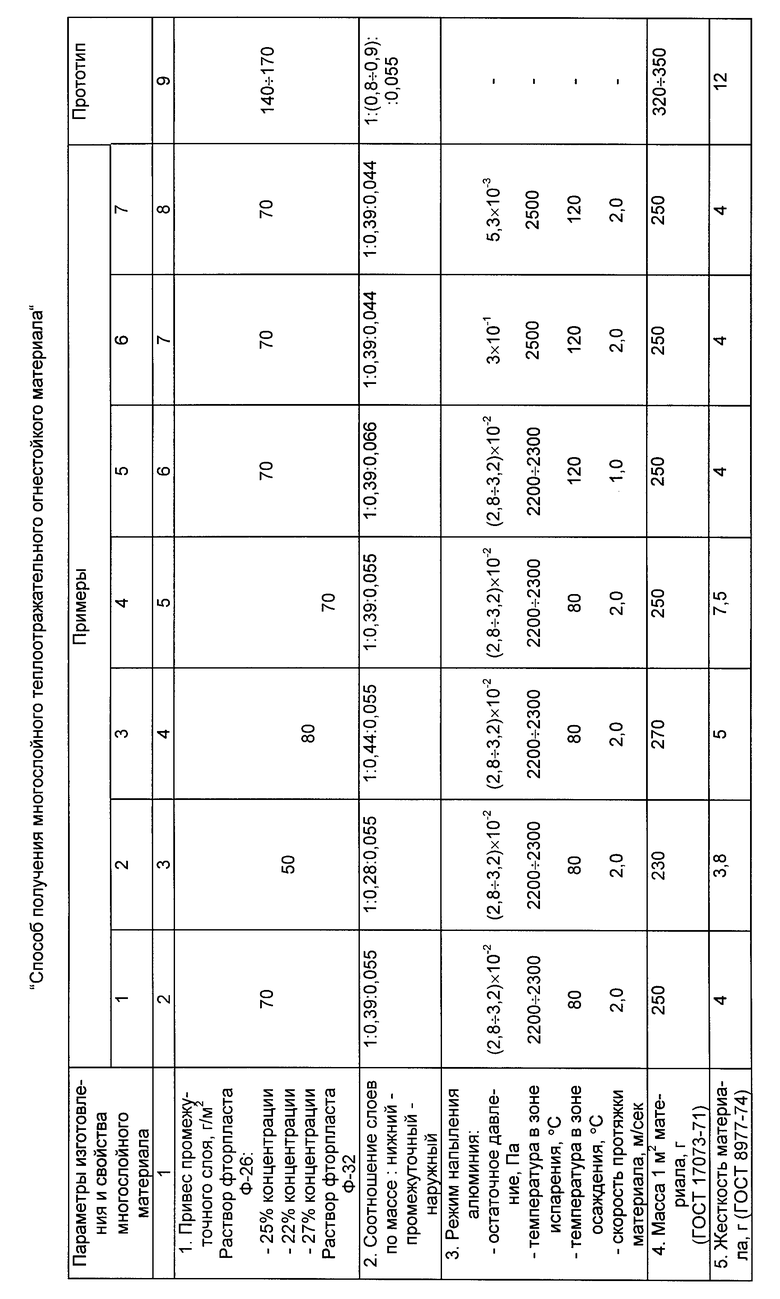

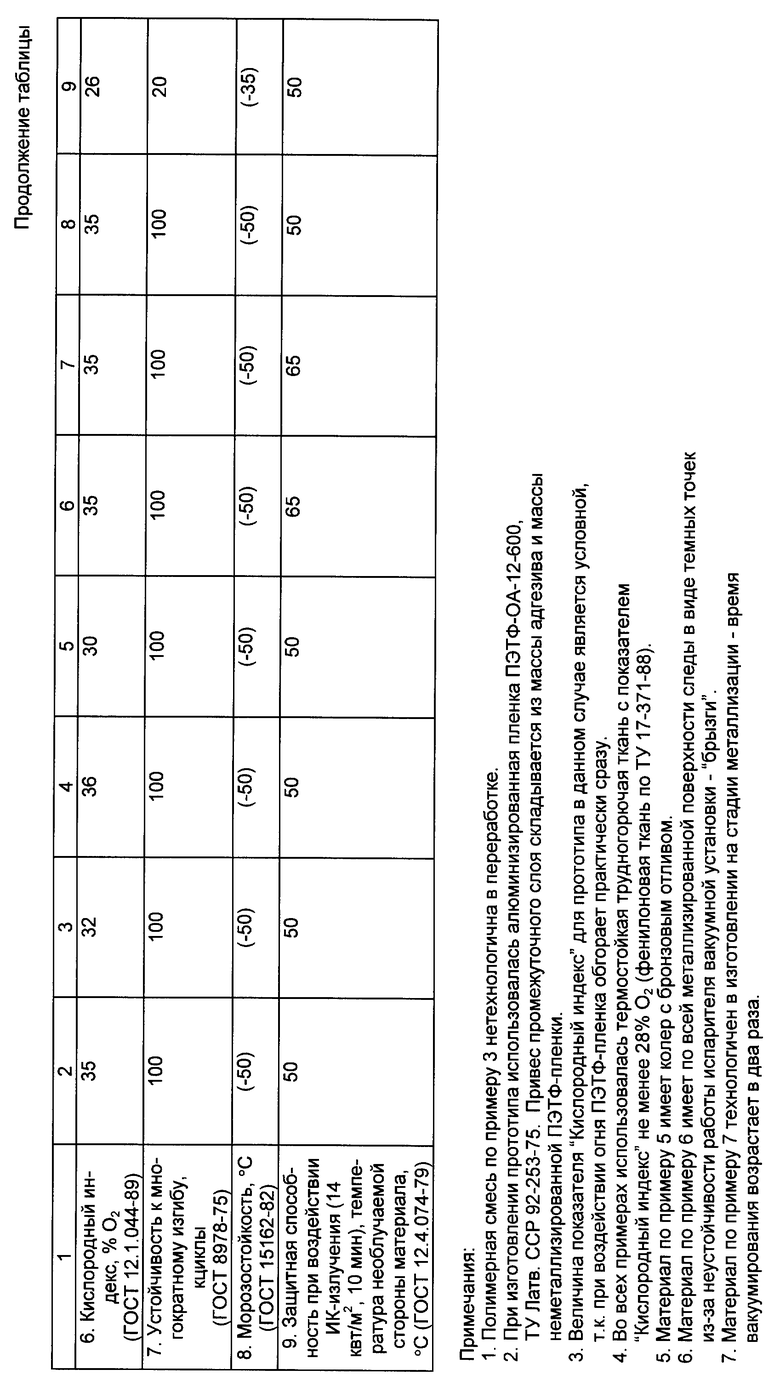

Указанная цель достигается путем нанесения переносным (обратным) методом [Химия и технология полимерных пленочных материалов и искусственной кожи / Под ред. Г.П. Андриановой, М., 1990, часть вторая, стр. 200] на нижний слой из термостойкой трудногорючей фенилоновой ткани промежуточного слоя, состоящего из 22 - 25% раствора фторполимера в этилацетате, с последующей его сушкой и формированием наружного слоя методом напыления алюминия в вакууме при соблюдении соотношения слоев по массе - нижний : промежуточный : наружный равным 1 : (0,28 - 0,39) : 0,055.

Изобретение подтверждается примерами.

Пример 1. Раствор фторопласта Ф-26 25% концентрации в этилацетате получают при температуре 40 - 45oC при постоянном перемешивании в течение 24 часов.

На полиэтилентерефталатный транспортер-подложку с помощью ракельного устройства наносят последовательно два слоя раствора фторполимера толщиной 0,15 мм с последующей сушкой каждого слоя в термокамере при температуре 50 - 60oC. Затем на полученную на транспортере пленку наносят третий слой раствора полимерной композиции толщиной 0,2 мм и проводят дублирование с помощью дублировочных валков этой пленки с термостойкой трудногорючей тканью; проводят термообработку при температуре 50 - 60oC, охлаждают и отделяют ткань с покрытием от транспортера-подложки. Привес полимерной композиции - 70 г/м2.

Далее на полученный полуфабрикат напыляют путем термического испарения на вакуумных установках слой алюминия по режиму:

Остаточное давление - (2,8 - 3,2) • 10-2 Па

Температура в зоне испарения - (2200 - 2300)oC

Температура в зоне осаждения - 80oC

Скорость протяжки - 2 м/с

Пример 2. Аналогичен примеру 1, но концентрация фторопласта Ф-26 составляет 22%.

Пример 3. Аналогичен примеру 1, но концентрация фторопласта Ф-26 составляет 27%.

Пример 4. Аналогичен примеру 1, но используется фторопласт Ф-32.

Пример 5. Аналогичен примеру 1, но напыление алюминиевого слоя проводится по режиму:

Температура в зоне осаждения - 120oC

Скорость протяжки - 1,0 м/с.

Пример 6. Аналогичен примеру 1, но остаточное давление - 3 • 10-1 Па, а температура в зоне испарения - 2500oC.

Пример 7. Аналогичен примеру 6, но остаточное давление - 5,3 • 10-3 Па.

Полученный теплоотражательный огнестойкий материал испытывался на физико-механические показатели в соответствии с ГОСТами (таблица). Как видно из таблицы, теплоотражательный материал, полученный по изобретению, имеет улучшенные показатели огнестойкости, устойчивости к многократным деформациям, морозостойкости, жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ ТЕПЛООТРАЖАТЕЛЬНЫЙ МАТЕРИАЛ С ПОВЫШЕННЫМИ ФИЗИКО-МЕХАНИЧЕСКИМИ ПОКАЗАТЕЛЯМИ | 1998 |

|

RU2144777C1 |

| СВЕТООТРАЖАТЕЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2224059C1 |

| КОМПОЗИЦИЯ ДЛЯ НАРУЖНЫХ СЛОЕВ ТЕРМОМОРОЗОСТОЙКОГО РУЛОННОГО МАТЕРИАЛА | 1994 |

|

RU2098439C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2001 |

|

RU2194814C1 |

| ОГНЕСТОЙКАЯ КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2147055C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2171325C1 |

| МНОГОСЛОЙНЫЙ ОБЛИЦОВОЧНЫЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ ТИПА ИСКУССТВЕННОЙ КОЖИ | 2002 |

|

RU2226577C1 |

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2151064C1 |

| Способ получения многослойного огнестойкого материала | 1980 |

|

SU963886A1 |

Изобретение относится к промышленности искусственных кож и может быть использовано в производстве материалов технического назначения, например средство индивидуальной защиты тентов, герметичные оболочки и др. Способ получения многослойного термоотражательного огнестойкого материала включает формование на подложке слоя из 22 - 25%-ного раствора фторпласта Ф-26 в этилацетате, соединение этой пленки с термостойкой трудногорючей фенилоновой тканью, являющейся нижним слоем материала. После сушки отделяют ткань с полученным слоем от подложки, на поверхность слоя наносят наружный теплоотражательный металлизированный слой, полученный напылением алюминия в вакууме при остаточном давлении (2,8 - 3,2) х 10-2 Па, температуре в зоне осаждения 80oC и скорости протяжки 2 м/с. Соотношение между нижним, промежуточным и наружным слоями по массе составляет 1 : 0,28 - 0,39 : 0,55 соответственно. Полученный теплоотражательный материал имеет улучшенные показатели огнестойкости, устойчивости к многократным деформациям, морозостойкости, жесткости. 1 табл.

Способ получения многослойного теплоотражательного огнестойкого материала, включающий нижний слой, выполненный из термостойкой, трудногорючей ткани, соединенный с промежуточным слоем, к наружной поверхности которого присоединен теплоотражательный металлизированный слой, отличающийся тем, что в качестве термостойкой, трудногорючей ткани используют фенилоновую ткань, имеющую кислородный индекс не менее 28% О2, а перед соединением ткани с промежуточным слоем его формируют на подложке из 22-25%-ного раствора фторопласта Ф-26 в этилацетате, после сушки ткань с промежуточным слоем отделяют от подложки, теплоотражательный металлизированный слой наносят напылением алюминия в вакууме при остаточном давлении (2,8-3,2) • 10-2 Па, температуре в зоне осаждения 80oC и скорости протяжки 2 м/с, причем соотношение между нижним, промежуточным и наружным слоями по массе составляет 1:0,28 - 0,39:0,055 соответственно.

| US, 4792480, 1988 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| "Производство эластоискожи-Т теплоотражательной" Кишиневский комбинат искусственных кож и резино-технических изделий, 1988. | |||

Авторы

Даты

1998-09-20—Публикация

1996-10-08—Подача