Изобретение относится к легкой промышленности и касается способа получения огнестойкого материала.

Известен способ получения многослойного огнестойкого материала нанесением на тканую подложку двухслойного покрытия на основе пластифицированного поливинилхлорида (ПВХ), содержащего смесь трехокиси сурьмы и галогенсодержащего антипирена (а.с. СССР 963886, D 06 N 3/00, от 03.10.1983). В известном способе внутренний слой получают нанесением композиции, содержащей на 100 мас. ч. поливинилхлорида 1 - 20 мас.ч. трехокиси сурьмы и 19-80 мас.ч. галогенсодержащего антипирена. Наружный слой покрытия получают из композиции, содержащей на 100 мас.ч. поливинилхлорида 9 - 29 мас.ч. трехокиси сурьмы и 1 - 10 мас.ч. галогенсодержащего антипирена.

Недостатком известного решения является наличие миграции антипиренов на поверхность изделий, способствующей снижению содержания антипиренов в изделии и в итоге приводящей к снижению огнестойкости материала при эксплуатации в условиях воздействия высоких температур.

Известно решение, направленное на блокирование миграции антипирирующего состава и повышение огнестойкости материала (Патент РФ 2148116, D 06 N 3/00, 1999). Задача известного изобретения решается за счет того, что в антипирирующий состав дополнительно вводят галогенсодержащий антипирен при следующем соотношении компонентов (мас.%):

2,2-Бис(3,5-дибром-4-гидроксифенил)-пропан - 63 - 67

Трехокись сурьмы - 24 - 26

Эпоксидный олигомер - 9 - 11

при массовом соотношении ПВХ и антипирирующего состава 100:5 100:30

или

галогенсодержащий антипирен имеет следующее соотношение компонентов, мас.%:

Декабромдифенилоксид - 40 - 44

Трехокись сурьмы - 12 - 14

Гидрооксид алюминия - 26 - 28

Эпоксидный олигомер - 17 - 19

при массовом соотношении ПВХ и антипирирующего состава 100:5 - 100:30.

Недостатком указанных выше решений является наличие вредных компонентов (трехокись сурьмы, свинцовый стабилизатор, эпоксидный олигомер и др.) в композициях, предназначенных для нанесения покрытий.

Необходимо заметить, что покрытия в известных решениях не обладают стабильными свойствами при воздействии высоких температур (более 200oС), т.к. ПВХ разлагается в этих условиях с выделением НСl. Последний каталитически ускоряет разложение полимера.

Известно решение (FR 02757546, D 06 N 3/12, опубл. 26.06.98), согласно которому на ткань со слабым переплетением, не обладающую необходимой герметичностью и теплостойкостью, наносят силиконовое покрытие, по меньшей мере, в 2 слоя. Плотность слоев подбирают из условия обеспечения удовлетворительной теплозащиты ткани. Полученный материал (легкий и водонепроницаемый) используют для изготовления надувных спасательных мешков. Плотность силиконового покрытия не превышает 70 г/м2.

Решение, раскрытое в FR 02757546, по числу существенных признаков является наиболее близким заявляемому и выбрано в качестве прототипа.

Известное решение имеет ограниченную область использования, поскольку не обладает высокими огнестойкостью и противоизносными свойствами. Ткань основы со слабым переплетением не может противостоять открытому пламени и напору под давлением водяной струи и иных средств в экстремальных условиях тушения пожара.

Задачей заявляемого изобретения является создание технологии изготовления огнестойкого материала с повышенными прочностными свойствами, огнестойкостью, морозостойкостью и водоупорностью. Указанное сочетание свойств позволяет использовать новый материал (изделия из него) в экстремальных условиях тушения пожара, а также длительно хранить его в жестких климатических условиях (с широким интервалом изменения температур в диапазоне (-50) - (+50)oС) без снижения эксплуатационных свойств. Таким образом обеспечивается возможность использования материала в интервале температур (-50) ÷ (+350)oС и соответственно расширение диапазона его использования.

Технический результат достигается тем, что в способе изготовления огнестойкого материала формированием двухслойного покрытия на тканевой подложке при нанесении композиции на основе кремнийорганического каучука с последующей сушкой каждого слоя покрытия в качестве подложки используют ткань, выполненную из особопрочных волокон, прочность на разрыв которой по основе не менее 1000 Н, а по утку - не менее 800 Н с поверхностной плотностью не менее 100 г/м2, предпочтительно 100-170 г/м2, в композицию дополнительно вводят аэросил и отвердитель при следующем соотношении компонентов, мас.ч.:

Кремнийорганический каучук - 100

Аэросил - 3,0 - 5,0

Отвердитель - 2,0 - 5,0

а слои покрытия сушат при температуре 170÷220oС, при этом внутренний слой покрытия, примыкающий к подложке и составляющий 40-75 мас.% всего покрытия, формируют с плотностью 30-70 г/м2, а наружный слой, примыкающий к внутреннему и составляющий 25-60 мас.% всего покрытия, формируют с плотностью 25-45 г/м2.

Для изготовления материала используют кремнийорганические каучуки, имеющие диапазон рабочих температур (-50) ÷ (+250)oС, а вязкость не менее 16000 мПа•с, их удельная электрическая проводимость, как правило, не менее 1012 См, например:

1. КС-5 ТУ 381103483-80.

2. ППО ТУ 2252-043-05808020-99.

В качестве отвердителей можно использовать любые известные подходящие отвердители. Наиболее технологичным для заявляемого способа являются следующие отвердители: метилтриацетоксисилан или этилтриацетоксисилан или смесь метилтриацетоксисилана и этилтриацетоксисилана, взятых в соотношении 1:1, в количестве 4,0 - 5,0 мас.ч. или метилтриацетоксисилан с добавкой олова при соотношении на 100 мас. ч. метилтриацетоксксилана 4,7-7,4 мас.ч. олова, в количестве 2,0 - 4,0 мас.ч., например следующие отвердители:

1. K-10C этилтриацетоксисилан ТУ 6-02-874-79.

2. Отвердитель 3187 фирмы "Байер".

3. Метилтриацетоксисилан - Отвердитель 3312 фирмы Байер.

4. Метилтриацетоксисилан с добавкой олова при соотношении на 100 мас.ч. метилтриацетоксисилана 4.7-7.4 мас.ч. олова фирмы Байер, марки C1 и С2.

Возможно использовать указанную композицию с гидратом окиси алюминия в количестве 3,0-10,0 мас.ч дисперсностью 160-190 мкм.

Указанным требованиям к ткани подложки удовлетворяют, например, следующие ткани:

1. Ткань техническая особопрочная из нити СВМ в соответствии с ТУ 8378-014-31094986-97.

2. Ткань техническая особопрочная из нитей СВМ и арамидных волокон в соответствии с ТУ 8378-014-31094986-97.

3. Ткань техническая особопрочная из нити арамид ТУ 8378-014-31094986-97.

4. Ткань техническая из арамидных нитей "Руcap O" ТУ 6-12-05763369-27-93.

5. Тагелен - терлоновая ткань ТУ-17-404-92.

6. Ткань техническая из твороновой пряжи - Теосар и др. ткани.

Применяемые нити и жгуты соответствуют ГОСТ 28007-88.

Ткани, указанные под 5, 6 - дорогие, поэтому в настоящее время предпочтительно использовать ткани, указанные под 1-4.

Возможно использование других прочных тканей, отвечающих указанным выше требованиям.

Заявляемое изобретение иллюстрируется следующими примерами.

Пример 1

Ткань саржевого плетения из нитей СВМ, соответствующих ГОСТ 28007-88, 29,4 текс в основе и утке, плотностью 108 г/м2, прочностью 1450 Н по основе и 1020 Н по утку, подвергали термообработке в камере при Т=200±20oС для удаления замасливателя. Далее, на ткань наносили двухслойное покрытие с использованием полимерной композиции следующего состава, мас.ч.:

Силопреновый каучук ППО - 100

Аэросил, А300 - 3,0

Гидрат окиси алюминия дисперсностью 460-190 мкм - 3,0

Метилтриацетоксисилан 3312 фирмы Байер - 4,5

Указанную композицию предварительно готовили путем смешения указанных компонентов при Тo комн. до получения гомогенной массы, а наносили ее на тканевую подложку послойно на ракельной наносной машине в следующей последовательности:

- Нанесение внутреннего слоя, примыкающего к ткани, плотностью 50 г/м2 (64% массы всего покрытия). Скорость перемещения тканевой основы 3-5 м/с.

- Сушка полученного покрытия при Т=170-180oС с последующим охлаждением до Тo комн.

- Нанесение наружного слоя, примыкающего к внутреннему, в тех же условиях, что и внутреннего. Плотность наружного слоя 30 г/м2 (36% массы покрытия). Скорость нанесения 2-4 м/с.

- Сушка полученного покрытия при Т=200-220oС с последующим охлаждением до Тo комн.

Пример 2

Материал с двухслойным покрытием получали способом, описанным в Примере 1, с изменением тканевой подложки и состава композиции для нанесения покрытия:

1. Ткань полотняного плетения из арамидных нитей, соответствующая ТУ 8378-014-31094986-97, 29.4 текс в утке, 58,8 текс в основе, плотностью 126 г/м2, прочностью 1406 Н по основе и 980 Н по yтку.

2. Для получения покрытия использовали композицию следующего состава, мас.ч.:

Силиконовый каучук КС-5 - 100

Аэросил А-300 - 4.0

Гидрат окиси алюминия дисперсностью 460-190 мкм - 6,0

Этилтриацетоксисилан 3034 ф. Байер - 4,0

Плотность внутреннего слоя покрытия 60 г/м2 (63% массы покрытия). Скорость нанесения 2-4 м/с.

Наружный слой плотностью 35 г/м2 (37% массы покрытия).

Пример 3

Материал получали в соответствии с Примером 1 с изменением состава композиции для нанесения покрытия:

1. Для нанесения покрытия использовали композицию следующего состава, мас.ч.:

Силопреновый каучук Е-18 - 100

Аэросил А-300 - 5,0

Смесь метилтриацетоксисилана и этилтриацетоксисилана, взятых в соотношении 1:1, - 4,0

Плотность внутреннего слоя покрытия 66,5 г/м2 (70% массы покрытия). Наружный слой плотностью 28,5 г/м2 (30% массы покрытия).

Пример 4

Материал получали в соответствии с Примером 1 с изменением тканевой подложки и состава композиции для нанесения покрытия:

1. Ткань смесовая из арамидной нити "Русар О", ТУ 6-12-05763369-27-93, и нити арамидной, ТУ 8378-014-31094986-97, 29,4 текс по основе и 40 текс по утку, плотностью 110 г/м2, прочностью 1480 Н по основе и 1100 Н по утку.

2. Для нанесения покрытия использовали композицию следующего состава, мас.ч.:

Силопреновый каучук Е-18 - 100

Аэросил А-300 - 5,0

Гидрат окиси алюминия дисперсностью 160-190 мкм - 10,0

Метилтриацетоксисилан с добавкой олова при соотношении на 100 мас.ч метилтриацетоксисилана 7,4 мас.ч. олова - 3,0

Плотность внутреннего слоя покрытия 55 г/м2 (64,7% массы покрытия). Наружный слой плотностью 30 г/м2 (35,3% массы покрытия).

Пример 5

Материал получали в соответствии с Примером 1 с изменением тканевой подложки и состава композиции для нанесения покрытия:

1. Ткань смесовая тегелен-терлоновая, ТУ-17-404-92, 29,4 текс по основе и 58,8 текс по утку, плотностью 160 г/м2, прочностью 1300 Н по основе и 900 Н по утку.

2. Для нанесения покрытия использовали композицию следующего состава, мас.ч.:

Силопреновый каучук Е-18 - 100

Аэросил А-300 - 5,0

Гидрат окиси алюминия дисперсностью 160-190 мкм - 10,0

Метилтриацетоксисилан с добавкой олова при соотношении на 100 мас.ч. метилтриацетоксисилана 7,4 мас.ч. олова - 3,0

Плотность внутреннего слоя покрытия 55 г/м2 (64,7% массы покрытия). Наружный слой плотностью 30 г/м2 (35,3% массы покрытия).

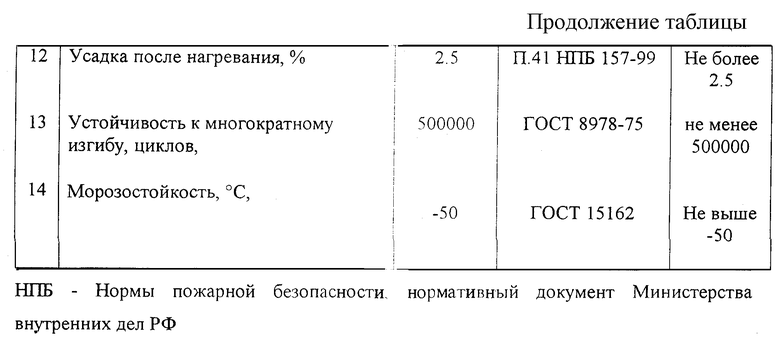

Свойства материала, полученного в соответствии с заявляемым изобретением, представлены в таблице.

Результаты, представленные в таблице, свидетельствуют о том, что при последовательном нанесении на ткань, выполненную из особопрочных волокон, двух слоев покрытия из композиции на основе кремнийорганического каучука, согласно изобретению достигается высокий уровень прочности, в 1,3-1,4 раза превышающий требования нормативных документов (см. п.1, 2 таблицы): огнестойкости - в 1,2 раза, водоупорности - в 2 раза (п.3 таблицы), при сохранении высокого уровня износостойкости. Указанные свойства нового материала позволяют значительно расширить диапазон его применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТОЙКОГО МАТЕРИАЛА | 2002 |

|

RU2206652C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТОЙКОГО МАТЕРИАЛА | 2002 |

|

RU2210647C1 |

| ПОЛИМЕРНАЯ ТЕПЛООТРАЖАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 2011 |

|

RU2467042C1 |

| ТЕРМОСТОЙКАЯ ПОЛИМЕРНАЯ ТЕПЛООТРАЖАЮЩАЯ КОМПОЗИЦИЯ С НИЗКОЙ ИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТЬЮ | 2016 |

|

RU2633900C1 |

| ДВУХСЛОЙНАЯ ЗАЩИТНАЯ ТКАНЬ | 2016 |

|

RU2647807C1 |

| БАКТЕРИЦИДНЫЙ КРЕМНИЙОРГАНИЧЕСКИЙ ГЕРМЕТИК | 2011 |

|

RU2486222C2 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ОБОЛОЧЕК ЛЕТАТЕЛЬНЫХ АППАРАТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2228850C1 |

| ТЕПЛООТРАЖАЮЩИЙ ОГНЕСТОЙКИЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2012 |

|

RU2496647C1 |

| ОГНЕСТОЙКИЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2559499C1 |

| ПОЛИМЕРНАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ И МНОГОСЛОЙНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2012 |

|

RU2494131C1 |

Изобретение относится к легкой промышленности и касается способа получения огнестойкого материала. Формируют двухслойное покрытие на тканевой подложке при нанесении композиции на основе кремнийорганического каучука с последующей сушкой каждого слоя покрытия. В качестве подложки используют ткань, выполненную из особопрочных волокон. Прочность ткани на разрыв составляет по основе не менее 1000 Н, а по - утку не менее 800 Н, поверхностная плотность - не менее 100 г/м2, предпочтительно 100-170 г/м2. В композицию дополнительно вводят аэросил и отвердитель. Слои покрытия сушат при температуре 170-220oС, при этом внутренний слой покрытия, примыкающий к подложке и составляющий 40-75 мас. % всего покрытия, формируют с плотностью 30-70 г/м2, а наружный слой, примыкающий к внутреннему и составляющий 25-60 мас.% всего покрытия, формируют с плотностью 25-45 г/м2. Для изготовления материала используют кремнийорганические каучуки, имеющие диапазон рабочих температур (-50) - (+250)oС, а вязкость не менее 16000 мПа•с. Изобретение обеспечивает повышение прочностных свойств, огнестойкоcти, морозостойкости и водоупорности. 4 з.п. ф-лы, 1 табл.

Кремнийорганический каучук с диапазоном рабочих температур в интервале -50oС ÷ +250oС и вязкостью не менее 16000 м Па•с - 100

Аэросил - 3,0-5,0

Отвердитель - 2,0-5,0

а слои покрытия сушат при температуре 170÷220oС, при этом внутренний слой покрытия, примыкающий к подложке и составляющий 40-75 мас. % всего покрытия, формируют с плотностью 30-70 г/м2, а наружный слой, примыкающий к внутреннему и составляющий 25-60 мас. % всего покрытия формируют с плотностью 25-45 г/м2.

| СПОСОБ И СИСТЕМА ДЛЯ СОЗДАНИЯ ПЕРСОНАЛИЗИРОВАННОГО ПОЛЬЗОВАТЕЛЬСКОГО ПАРАМЕТРА ИНТЕРЕСА ДЛЯ ИДЕНТИФИКАЦИИ ПЕРСОНАЛИЗИРОВАННОГО ЦЕЛЕВОГО ЭЛЕМЕНТА СОДЕРЖИМОГО | 2017 |

|

RU2757546C2 |

| СОСТАВ ДЛЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 1992 |

|

RU2043378C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕРМОСТОЙКОГО ПОКРЫТИЯ | 1997 |

|

RU2137793C1 |

| ТЕПЛОЗАЩИТНЫЙ ОГНЕСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2136504C1 |

Авторы

Даты

2003-08-20—Публикация

2002-04-29—Подача