Изобретение относится к области переработки отходов и может быть использовано при утилизации отработанных автомобильных шин одновременно с отработанными маслами продуктов нефтепереработки.

Известен способ утилизации отходов резинотехнических изделий, преимущественно отработанных автомобильных шин, включающий термическую обработку резинотехнического сырья, помещенного в экстрактор, заполненный жидкими продуктами нефтепереработки, до полного растворения резины с отводом готовой резиносодержащей жидкой композиции, газовой фазы и твердого остатка (см. патент РФ 2153415, М. кл. 7 В 29 В 17/00, 2000).

Основной недостаток известного способа заключается в его низкой экономичности. Это связано с тем, что для переработки (деструкции) отработанных автомобильных шин используются в качестве продуктов нефтепереработки товарные продукты - мазут или гудрон, т.е. для утилизации использованных резинотехнических изделий применяется готовый продукт, который может использоваться по своему прямому назначению. Кроме того, использование мазута или гудрона для растворения автомобильных шин из-за своей высокой вязкости и склонности к закоксовыванию на металлических поверхностях сужает температурный диапазон проведения процесса до 260-290oС. При этом, из-за своего химического состава мазут и гудрон могут обеспечить получение готовой резиносодержащей жидкой композиции с узким диапазоном концентрации растворенной резины, т. к. эти растворители резины склонны к быстрому насыщению их резиной. Это ограничивает получение из резинобитумной композиции вторичного продукта различного назначения.

Поскольку время растворения резины зависит от вязкости применяемого растворителя, а она очень высокая у мазута и гудрона, то процесс полного растворения шины очень длителен и составляет 11-25 ч. Применение высоковязких мазута и гудрона вызывает необходимость их разогрева с целью снижения вязкости и обеспечения прокачки их по замкнутому контуру через экстрактор, а также разогрева вторичного продукта, полученного после деструкции автомобильных шин, при использовании его, например, в качестве добавки к битумам при проведении кровельных работ. Кроме того, в исходных растворителях содержится очень много сажи, которая в процессе разогрева мазута или гудрона выделяется из него в виде твердых частиц и собирается в агломераты, что затрудняет перекачивание смеси. Использование же бензинового растворителя повышает пожароопасность процесса утилизации автомобильных шин.

Известно устройство для утилизации отходов резинотехнических изделий, содержащее экстрактор, выполненный в виде цилиндрического корпуса с патрубками для ввода исходного жидкого и вывода готового продуктов, средство загрузки отходов и выгрузки остатков и нагреватель жидких продуктов нефтепереработки (см. патент РФ 2153415, М. кл. 7 В 29 В 17/00, 2000).

Недостаток известной конструкции устройства заключается в его сложности. Это связано с наличием отдельной системы разогрева битума или мазута, насоса для прокачивания через экстрактор резинобитумной композиции, системы испарения и конденсации бензинового растворителя.

Техническая задача, решаемая изобретением, заключается в повышении экономичности способа утилизации отработанных автомобильных шин и упрощение устройства для его реализации.

Это достигается тем, что в известном способе утилизации отходов резинотехнических изделий, преимущественно отработанных автомобильных шин, включающем термическую обработку резинотехнического сырья, помещенного в экстрактор, заполненный жидкими продуктами нефтепереработки, до полного растворения резины с отводом готовой резиносодержащей жидкой композиции, газовой фазы и твердого остатка, согласно изобретению в качестве жидких продуктов нефтепереработки используют отработанные масла продуктов нефтепереработки, например, моторное, индустриальное, гидравлическое или их смеси, при этом термическую переработку ведут при температуре 100-400oС.

Это достигается тем, что в известном устройстве для утилизации отходов резинотехнических изделий, преимущественно отработанных автомобильных шин, содержащем экстрактор, выполненный в виде цилиндрического корпуса с патрубками для ввода исходного жидкого и вывода готового продуктов, средство загрузки отходов и выгрузки остатков и нагреватель жидких продуктов нефтепереработки, согласно изобретению экстрактор герметично разделен по высоте перегородками с отверстиями на три секции, при этом нагреватель жидких продуктов нефтепереработки выполнен в виде трубчатого теплообменника, размещенного в средней секции экстрактора, трубы которого соединены с отверстиями в перегородках, выполненными по двум концентрическим окружностям, а источник нагрева жидких продуктов нефтепереработки размещен в нижней секции.

Кроме того, источник нагрева выполнен в виде горелок, размещенных на коллекторе, соединенном с источником подачи топлива, при этом каждая горелка размещена напротив соответствующего отверстия в нижней перегородке.

При этом средство загрузки автомобильных шин и выгрузки твердых остатков выполнено в виде подпружиненного кольца, установленного на нижней перфорированной перегородке.

По оси экстрактора может быть размещена лопаточная мешалка, соединенная с приводом.

Под подпружиненным кольцом над нижней перегородкой образована зона для сбора твердых частиц, а экстрактор снабжен патрубком для их отвода, установленным ниже патрубка слива готовой резиносодержащей жидкой композиции.

В верхней секции экстрактора может быть размещен теплообменник, вход и выход которого соединены с емкостью, заполненной исходным жидким продуктом нефтепереработки, при этом на выходе теплообменника установлен насос.

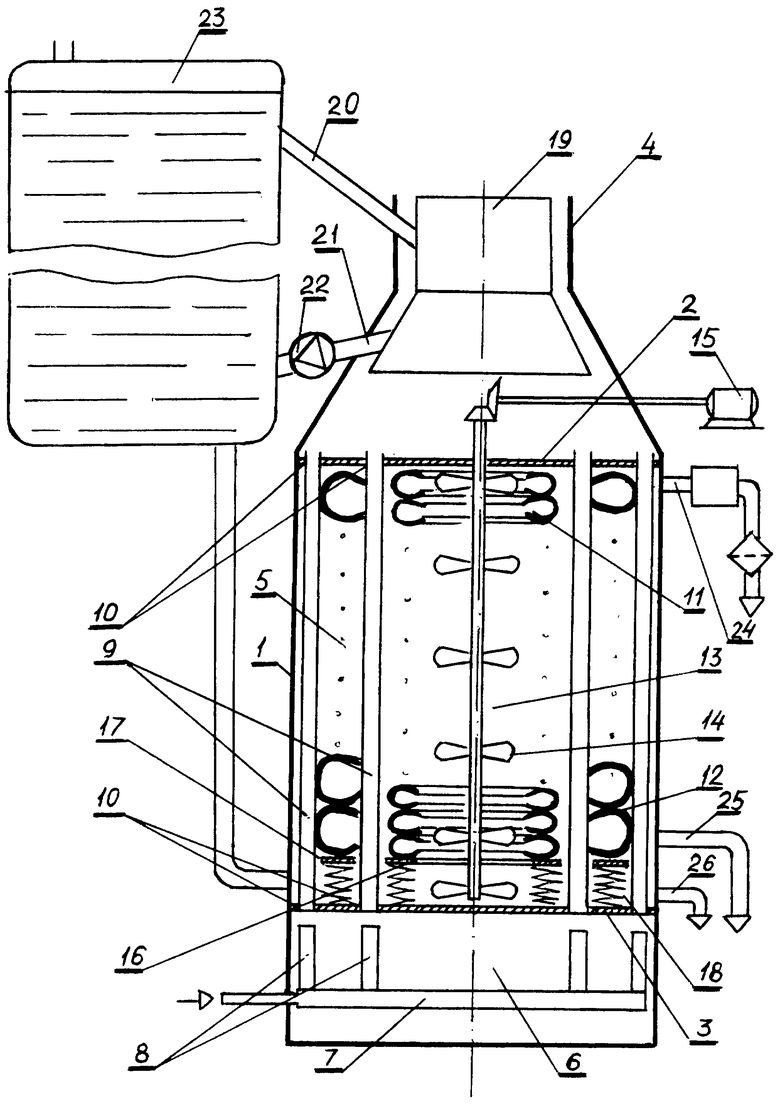

На чертеже изображено устройство для утилизации отработанных автомобильных шин.

Устройство содержит экстрактор 1 в виде цилиндрического корпуса, разделенного по высоте перегородками 2 и 3 на три секции 4, 5 и 6. Нижняя секция 6 является печью, в которой размещен коллектор 7 с горелками 8, направленными вверх. Коллектор 7 соединен с источником подачи топлива (на чертеже условно не показан). В средней секции 5 размещен трубчатый теплообменник 9, торцы труб которого герметично установлены в отверстиях 10 перегородок 2 и 3, выполненных по двум концентрическим окружностям. При этом трубы теплообменника 9 являются направляющими при загрузке экстрактора 1 отработанными автомобильными шинами разного наружного диаметра 11 и 12. По оси экстрактора 1 в центральном канале 13, образованном шинами 11, установлена лопастная мешалка 14, соединенная с приводом 15. Для укладки шин 11 и 12 при их загрузке в экстрактор 1 на перегородке 3 установлены подпружиненные кольца 16 и 17. При этом в сжатом положении пружин над перегородкой 3 под кольцами 16 и 17 образуется зона 18, в которой размещен один ряд лопастей мешалки 14. Горелки 8 на коллекторе 7 установлены напротив соответствующей трубы теплообменника 9. Верхняя секция 4 с перегородкой 2 выполнена съемной или в виде откидывающейся крышки (узлы уплотнения верхних концов труб теплообменника 9 и перегородки 2 на чертеже условно не показаны). В верхней секции 4 размещен теплообменник 19, внутренняя полость которого трубами 20 и 21 через насос 22 соединена с емкостью 23 с отработанным маслом продуктов нефтепереработки, соединенным трубопроводом с заправочным патрубком в нижней части средней секции 5. Выход из секции 4 сообщен с атмосферой. Экстрактор снабжен линиями отвода газовой среды 24 через конденсатор и фильтр, отвода готовой жидкой резиносодержащей композиции 25 и отвода твердых частиц 26.

Способ утилизации отработанных автомобильных шин осуществляется следующим образом.

Исходное состояние устройства: емкость 23 заполнена отработанным маслом продуктов нефтепереработки (моторное, индустриальное, гидравлическое или их смесью). Верхняя секция 4 снята вместе с теплообменником 19 и валом привода 15 (трубы теплообменника 19 отстыкованы, отсечная арматура и разъемная муфта вала привода 15 на чертеже условно не показаны). Пружины разгружены и кольца 16 и 17 находятся в верхней части секции 5. На кольца 16 и 17 вдоль труб теплообменника 9 надевают автомобильные шины разных (соответствующих радиальному зазору между трубами и размеру лопастей мешалки 14) диаметров.

По мере нагружения пружин шинами они сжимаются, и пакет шин с кольцами 16 и 17 опускается. Жесткость пружин выбирается из условия их сжатия под определенным весом шин, обеспечивая загрузку максимального количества шин. Затем опускают секцию 4, герметизируя верхние края труб теплообменника 9, подсоединяют теплообменник 19 и привод 15 к мешалке 14. Из емкости 23 в среднюю секцию 5 заливают исходный растворитель, при этом воздух вытесняется через ее верхнюю точку (на чертеже условно не показана) до перелива. Подают топливо в коллектор 7 печи 6 и включают горелки 8. Горячая среда через трубы теплообменника 9 нагревает отработанное масло, а мешалка 14 обеспечивает выравнивание его температуры по всему объему секции 5 и концентрацию резиносодержащей композиции в процессе деструкции шин, обеспечивая эффективное и равномерное растворение автомобильных шин по всей ее поверхности. При нагреве масла ниже 100oС процесс растворения шин практически отсутствует, а при нагреве выше 400oС выделившаяся из композиции сажа начинает прикипать к металлическим поверхностям устройства и в первую очередь к поверхностям труб теплообменника 9 и перегородки 3, что увеличивает их термическое сопротивление и может привести к их прогару. Поскольку воздух полностью удален из экстрактора 1, то процесс деструкции проводится без доступа кислорода, что предотвращает изменение физико-химических свойств исходных продуктов нефтепереработки, а также препятствует процессу коксования. В результате взаимодействия нагретого масла и резиновых автомобильных шин происходит не только деструкция отработанной резины, но и превращение отработанного масла в конечный продукт, который можно использовать и как готовое сырье, и как полуфабрикат для получения новых веществ. При кипении масла из него выделяются газы, которые содержат легколетучие вещества (в зависимости от исходного растворителя): бензин, керосин, солярка. При его конденсации в патрубке 24 эти вещества выделяются в чистом виде. Газ, содержащий сажу, поступает на фильтр, а очищенный от сажи - выбрасывается в атмосферу. По мере деструкции резины и масла подпружиненные кольца 16 и 17 постепенно поднимаются вверх (уменьшается вес шин), при этом в нижнюю часть 18 секции 5 опускаются нерастворимые твердые частицы, и чтобы они не осели на перегородку 3 и не прикипели к ней, в зоне 18 расположены лопасти, взмучивающие смесь. Моментом окончания процесса деструкции автомобильных шин и отработанного масла является срабатывание концевого выключателя, расположенного в верхней части секции 5 (на чертеже условно не показан), при взаимодействии его с наружным кольцом 17. Нагретый газ, выходя из труб теплообменника 9, имеет достаточно высокую температуру и, проходя через газовые полости теплообменника 19, отдает тепло второй порции отработанного масла, находящегося в емкости 23 при прокачке его насосом 22 по замкнутому контуру. Остывший газ выбрасывается в атмосферу. После этого выключают горелки 8 и затем открывают сливной кран на патрубке 25 (запорная арматура устройства на чертеже условно не показана) и готовую жидкую резиносодержащую композицию сливают для дальнейшего использования. По окончании слива резиносодержащей композиции сливают остаток жидкой фазы с твердыми частицами из зоны 18. Приводят арматуру на верхней секции 4 в исходное состояние, ее снимают, вынимают металлический корд с остатками ткани на них с колец 16 и 17. Устройство готово к переработке следующей партии автомобильных шин и отработанного масла.

Принимая во внимание очень низкую по сравнению с мазутом и гудроном вязкость используемых отработанных масел продуктов нефтепереработки, выведенную из экстрактора жидкую резиносодержащую композицию можно использовать повторно для растворения в ней следующих партий автомобильных шин до достижения необходимой, для получения после ее переработки готового продукта, концентрации в ней резины.

Так, для проведения гидроизоляционных кровельных работ в зависимости от сорта применяемого битума готовый продукт после переработки шин используется в качестве добавки с одним содержанием растворенной резины.

Для покрытия распылением металлоконструкций тонким слоем для обеспечения гидроизоляции и последующего изолирования их стеклотканями, приготовляется готовый продукт с другой концентрацией резины.

Получая готовый продукт с разной концентрацией резины, его можно использовать как полуфабрикат для приготовления антикоррозийных мастик, а также как сырье для крекинг-процессов в нефтехимии с целью получения бензина и других веществ.

Преимущество получаемой резиносодержащей масляной композиции заключается в том, что она всегда находится в жидком состоянии, что очень удобно при хранении, перевозке и эксплуатации.

Так, приготовление битумной композиции при проведении гидроизоляционных работ не требует ни ее разогрева, ни битума, поскольку залив битум продуктом переработки автомобильных шин в летнее время можно перевести его в жидкое состояние за счет растворения.

Использование предложенного способа за счет применения отходов низковязких продуктов нефтепереработки позволяет значительно повысить экономичность проведения процесса, исключив из него товарный продукт, и сократить время полного растворения резины. Кроме того, сокращается время нагрева масляного растворителя из-за его низкой вязкости.

Снижается и содержание сажи в твердом остатке за счет большей ее растворимости в обработанном масле. Вследствие исключения операции промывки остатков бензиновым растворителем упрощается процесс и повышается его пожаробезопасность. В целом упрощается конструкция устройства вследствие исключения отдельной системы разогрева исходных продуктов нефтепереработки, насоса для перекачивания через экстрактор резинобитумной композиции и системы промывки остатков деструкции шин бензином.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2493961C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ И РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2012 |

|

RU2497668C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2009 |

|

RU2394852C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ШИН И ОТХОДОВ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153415C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211144C2 |

| СПОСОБ УТИЛИЗАЦИИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2008 |

|

RU2377274C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2309961C1 |

| Способ утилизации изношенных автомобильных шин | 2023 |

|

RU2823671C1 |

| СПОСОБ ОЖИЖЕНИЯ РЕЗИН И РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2007 |

|

RU2362795C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ И ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2321492C2 |

Изобретение относится к переработке отходов и может быть использовано при утилизации отработанных автомобильных шин одновременно с отработанными маслами продуктов нефтепереработки. Устройство содержит экстрактор, выполненный в виде цилиндрического корпуса с патрубками для ввода исходного жидкого продукта и вывода готового продукта. Устройство содержит средство загрузки отходов и выгрузки остатков и нагреватель жидких продуктов нефтепереработки. Экстрактор герметично разделен по высоте перегородками с отверстиями на три секции. Нагреватель жидких продуктов нефтепереработки выполнен в виде трубчатого теплообменника, размещенного в средней секции экстрактора. Трубы экстрактора соединены с отверстиями в перегородках и выполнены по двум концентрическим окружностям. Источник нагрева жидких продуктов нефтепереработки размещен в нижней секции. Конструкция устройства проста и надежна в эксплуатации. 5 з.п. ф-лы, 1 ил.

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ШИН И ОТХОДОВ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153415C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАСТМАССОВОГО УТИЛЬСЫРЬЯ И ПЛАСТМАССОВЫХ ОТХОДОВ | 1994 |

|

RU2127296C1 |

| US 4175211 A, 20.11.1979 | |||

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 1993 |

|

RU2080339C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2021127C1 |

| ПОРТАТИВНЫЙ ЭЛЕКТРОИНСТРУМЕНТ С УСТРОЙСТВОМ РАДИОСВЯЗИ | 2011 |

|

RU2564371C2 |

| Способ получения котельного топлива | 1978 |

|

SU1041557A1 |

Авторы

Даты

2004-02-10—Публикация

2002-04-25—Подача