Изобретение относится к области утилизации изношенных автомобильных шин и отходов резинотехнических изделий.

Известен способ выделения и измельчения резины продавливанием материала автомобильных шин при высоком давлении через отверстия в прессформе (см. описание изобретения к авторскому свидетельству РФ N 1728042, кл. В 29 В 17/00, опубл. в 1992 г.).

Недостатком этого способа является необходимость применения сложного прессового оборудования, его быстрый износ, невозможность переработки шин с металлическим кордом и получение резиновой крошки, содержащей все органические и минеральные компоненты резины.

Известен также способ измельчения материала шин путем охлаждения жидким азотом и последующего дробления (см. описание изобретения к авторскому свидетельству N 1752562, кл. В 29 В 17/00, опубл. в 1992 г.), или истирания абразивным кругом, или абразивными зернами (описание изобретения к авторскому свидетельству N 1729769, кл. В 29 В 17/00, опубл. в 1992 г.).

Недостатками этих способов является большой расход энергии на глубокое охлаждение, расход абразивных материалов, невозможность переработки шин с металлическими деталями и металлокордом, а также получение порошка резины, содержащего все компоненты наполнителей.

Из известных технических решений в качестве прототипа к предлагаемому способу утилизации отработавших шин и отходов резинотехнических изделий вы бран "Способ приготовления резинобитумного вяжущего для дорожных покрытий" по авторскому свидетельству N 1289872, кл. C 08 L 95/00, опубл. в 1987 г. В этом способе резиновый порошок с размером частиц менее 1 мм подвергают термической обработке в смеси с пластификатором (сланцевое или антраценовое масло) сначала при температуре 190-220oC, затем при 240-260oC, после чего полученный продукт смешивают с битумом и добавляют структурообразователи (полиэтиленовый воск, серу и др.).

К недостаткам этого способа можно отнести необходимость предварительного измельчения сырья до частиц менее 1 мм, что неосуществимо в случае утилизации шин, содержащих металлический корд и металлические детали. Кроме того, полученная резинобитумная композиция содержит сажу и минеральные компоненты резины, что сокращает область использования полученного продукта.

Наиболее близким по технической сущности к заявляемому устройству для реализации способа утилизации отработавших шин и отходов резинотехнических изделий является устройство для термической переработки полимерных отходов, изношенных шин, рубероида и др. по авторскому свидетельству N 1713921, кл. C 10 G 1/10, опубл. в 1992 г. В этом устройстве сырье загружают в обогреваемый дымовыми газами цилиндрический аппарат, оборудованный загрузочным люком и штуцерами для выхода газа и жидких продуктов разложения сырья. В нижней зоне аппарата имеется винтовая мешалка, над которой расположена разделительная решетка из колец, смещенных по высоте относительно друг друга. После завершения процесса жидкие продукты сливают, а твердый остаток извлекают вместе с решеткой.

Недостатком этого устройства является то, что в нем происходит термическое разложение каучукового полимера резины с получением жидких продуктов, которые не могут быть использованы как резинобитумная композиция, например, для гидроизоляции или в дорожном строительстве. Получаемый твердый остаток загрязнен продуктами разложения резины, поэтому его полезное применение также ограничено. Имеет место большой выход побочных веществ, требующих специальной обработки для их утилизации.

Кроме того, в данном устройстве неудовлетворительно решена проблема массо- и теплопередачи, что приводит к пригоранию обрабатываемых веществ к теплопередающей поверхности и необходимости чистки аппарата после каждого рабочего цикла.

Задача предлагаемого технического решения направлена на упрощение технологического процесса утилизации отработавших и отходов резинотехнических изделий за счет исключения операции предварительного измельчения перерабатываемого сырья, на расширение диапазона полезного применения получаемой резинобитумной композиции за счет отделения из нее сажи, минеральных компонентов и металлического корда и одновременного получения технического углерода не содержащего продукты деструкции каучукового полимера.

Поставленная задача достигается тем, что в способе утилизации отработавших и отходов резинотехнических изделий, включающем термическую обработку сырья, представляющего собой изношенные автомобильные шины и отходы резины, термическую обработку сырья осуществляют в перфорированной корзине, которую помещают в экстрактор, заполненный нефтяным мазутом или гудроном циркулирующим снизу вверх при температуре 260-290oC до полного растворения резины, после чего полученную резинобитумную композицию сливают, а остаток в корзине, состоящий из сажи, минеральных компонентов и металлического корда, промывают бензиновым растворителем, который затем отгоняют с водяным паром, после чего остаток измельчают и извлекают из него металлический корд.

Поставленная задача достигается также тем, что в устройстве для утилизации отработавших и отходов резинотехнических изделий, представляющем собой цилиндрический корпус, в верхней части которого расположен загрузочный люк, через который в экстрактор вводится перфорированная корзина с изношенными шинами и/или отходами резины. Устройство снабжено штуцерами для ввода и вывода жидких и газообразных веществ, а также насосом для циркуляции жидкости снизу вверх. В устройство также входят блоки испарения бензинового экстрагента, конденсации его паров и регулирования температуры в жидкой фазе экстрактора, каждый из которых соединен трубами с соответствующими штуцерами экстрактора, при этом устройство для испарения бензинового экстрагента соединено с экстрактором по жидкой и паровой фазам.

Новым является то, что термическую обработку сырья осуществляют в перфорированной корзине, помещенной в экстрактор, заполненный нефтяным мазутом или гудроном, циркулирующим снизу вверх при температуре 260-290oC до полного растворения резины, а остаток в корзине, состоящий из сажи, минеральных компонентов и металлического корда, после промывки бензиновым растворителем, измельчают и извлекают из него металлический корд.

Новым является также и то, что экстрактор снабжен перфорированной корзиной, а в устройство дополнительно введены блок для подачи сырья, конденсатор бензинового экстрагента, блок для регулирования температуры и устройство для испарения бензинового экстрагента.

В сравнении с прототипами и известными аналогами, предлагаемые способ утилизации отработавших и отходов резинотехнических изделий и устройство для его реализации позволяют:

- осуществлять переработку сырья без измельчения шин или отходов резины;

- осуществлять переработку шин с металлическим кордом и другими металлическими деталями, что существенно расширяет область применения предлагаемых способа и устройства;

- получать резинобитумную композицию, не содержащую сажу и минеральные компоненты резины;

- получать технический углерод и сажу, пригодную для повторного использования в резиновых композициях или в качестве твердого топлива;

- регулировать температуру, необходимую для термической обработки сырья, за счет предварительного нагрева используемых нефтепродуктов до нужной по тепловому балансу температуры;

- исключить образование газообразных веществ за счет разложения резины;

- исключить необходимость чистки экстрактора после каждого рабочего цикла, так как в нем нет теплопередающих поверхностей, к которым могут пригорать компоненты перерабатываемой смеси;

- получать обуглероженный остаток без других компонентов резины, что расширяет область его применения.

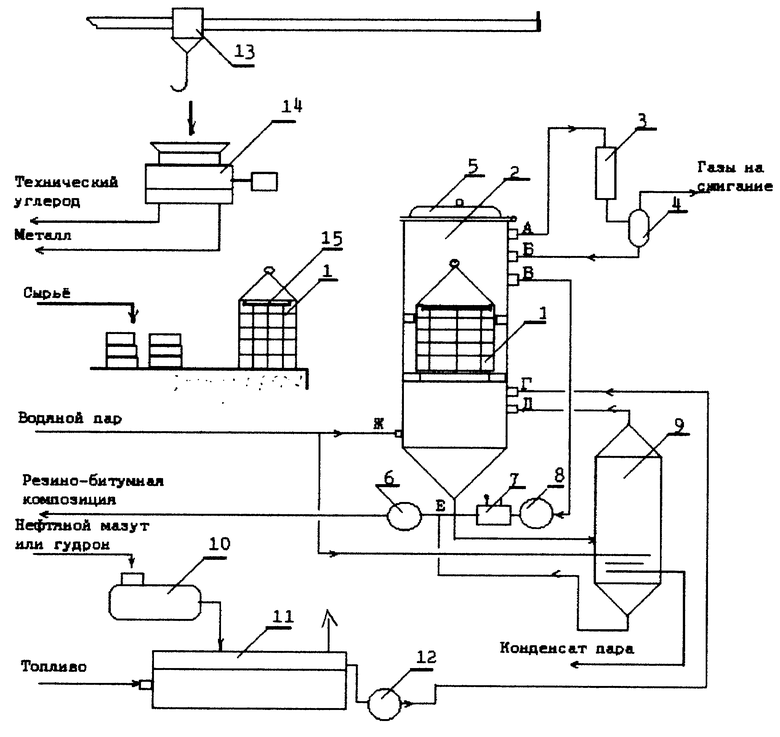

Предлагаемое техническое решение поясняется чертежом.

Установка для реализации способа утилизации отработавших шин и отходов резинотехнических изделий состоит из узла загрузки шин и/или отходов резины в корзину 1, экстрактора 2, узла конденсации паров бензинового экстрагента 3 и 4, циркуляционного насоса 8, устройства для регулирования температуры в экстракторе 7 и устройства для испарения бензинового экстрагента 9.

Экстрактор 2 имеет крышку 5, перфорированную корзину 1, выполненную из продольных стоек с зазорами, плоским перфорированным дном и крышкой в форме тарелки 15 с перфорированным дном, опорное и направляющие кольца для центровки и установки корзины 1. Штуцера: для выхода пара бензинового экстрагента А, для ввода жидкого бензинового экстрагента на перфорированную крышку корзины Б, для подачи жидкости на циркуляционный насос В, для загрузки нефтепродуктов Г, для ввода пара бензинового экстрагента Д и водяного пара Ж. Штуцер Е используется для подачи в экстрактор циркулирующей жидкости в период растворения резины, а также для слива готовой резинобитумной композиции и для слива экстрагента в испаритель 9 при промывке твердого остатка бензиновым экстраген- том. Установка также содержит емкость 10 для приема нефтепродуктов, котел II для их нагрева и насос 12 для закачки в экстрактор. В состав установки входит дробилка 12 и таль на монорельсе 13 для транспортирования корзин с сырьем и остатком, их установки и извлечения из экстрактора.

Способ выполняется следующим образом. Автомобильные шины и/или отходы резины доставляют на разделочную площадку, где сортируют и, при необходимости, рубят на 2-4 части, после чего загружают в корзину 1.

Нефтяной гудрон или мазут выгружают из транспортных средств в приемную емкость 10, из которой периодически подают в котел 11 для нагрева до 260-290oC.

Перфорированную корзину с сырьем устанавливают при помощи электротали 13 в экстрактор 2, закрывают крышку 5 и насосом 12 закачивают нагретый мазут или гудрон из котла 11. Далее выключают циркуляционный насос 8 и производят корректировку температуры за счет прокачки жидкости через нагревательное устройство 7. После растворения каучукового полимера резинобитумную композицию (РБК) откачивают насосом в хранилище или в транспортные средства потребителей.

После слива РБК в экстрактор 2 подают пар бензинового экстрагента из испарителя 9. Пар нагревает корзину с твердым остатком и далее поступает в конденсатор 3. Жидкий экстрагент отделяется от газа в сепараторе 4 и стекает на крышку 15 корзины, выполненную в форме тарелки с перфорированным дном, что обеспечивает его равномерное распределение по всему сечению корзины. Экстракт отводится в испаритель 9, где отгоняется экстрагент, а РБК периодически откачивается насосом 6 в сборную емкость. Экстрактор продувают водяным паром, открывают крышку 5 и электросталью 13 извлекают корзину с твердым остатком, который измельчают в дробилке 14 и извлекают из него металлические детали,

Исследование процессов термохимического растворения резины изношенных автомобильных шин проводили на стендовой установке. Объектом исследования были детали изношенных шин: протектор и беговая дорожка, боковины с синтетическим и текстильным кордом и отдельно корд, извлеченный из шин. Было установлено, что наиболее быстро растворяется синтетический и текстильный корд. Протектор и дорожка, состоящие в основном из резины без корда, растворяются медленнее. Первоначально наблюдается набухание резины, величина которого зависит от температуры. При ее повышении от 260 до 290oC набухание уменьшается от 30-35% до 10-15% (по массе). Через 2-4 часа от начала процесса начинается убыль массы образцов. Средняя скорость растворения резины шины составляет: при 260oC - 0,57; при 270oC - 1,02; при 290oC - 1,31 кг/м2ч. По этим данным время растворения средней шины (37 кг) составляет соответственно 24,7, 14,7 и 11,4 ч.

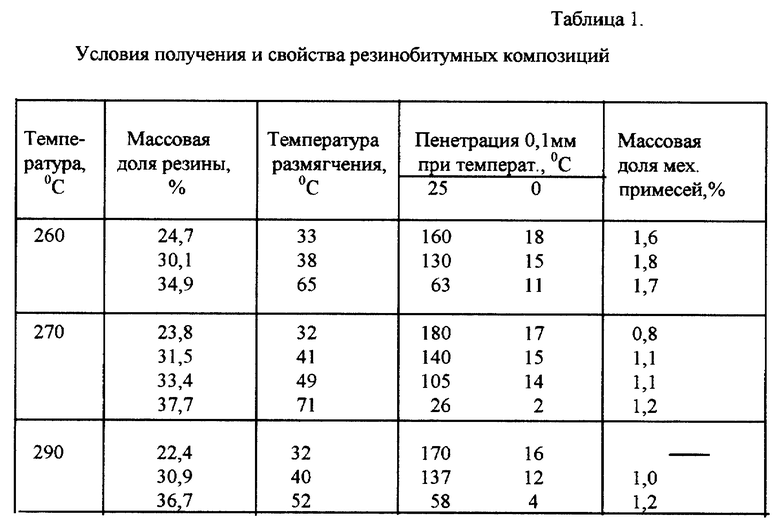

Выход твердого остатка после растворения резины 18-25%, содержание золы в нем 40-50%. В таблице 1 приведены характеристики резинобитумных композиций, полученных в различных условиях. Видно, что при понижении температуры увеличивается содержание в РБК механических примесей, при этом значительно возрастает и время растворения резины. При 240-250oC не наблюдается образование агломерата из сажи и минеральных компонентов резины. При температуре выше 290oC начинается термическое разложение каучукового полимера, что сопровождается увеличением выхода газообразных веществ, поэтому оптимальной можно считать температуру около 270oC. Регулируя количество растворенной в гудроне резины, можно получать РБК с различной температурой размягчения и пенетрацией.

Получаемые по такому способу резинобитумные композиции могут быть использованы как материалы для гидроизоляции, для кровельных работ и приготовления асфальтобетона. При этом решается очень важная задача утилизации изношенных резиновых шин, количество которых с каждым годом увеличивается.

Пример

В автоклав, оборудованный обогревательным устройством, циркуляционным насосом (осевым) и обратным холодильником, загружали 1,0 кг нефтяного гудрона из смеси Западно-Сибирских нефтей с температурой размягчения 19oC. Гудрон нагревали до 290oC, после чего в автоклав помещали корзинку из стальной проволоки, заполненную кусками резины. Для этого вырезали из изношенной шины поперечную полосу, которую затем разрезали на куски 20 х 20 мм. Масса загрузки резины 490 г. Закрывали крышку автоклава, устанавливали заданную температуру, включали осевой насос. Через 10,5 часов слили РБК.

В автоклав загрузили 100 мл толуола, нагрели до температуры кипения (около 110oC). Пары толуола конденсировали в обратном холодильнике. Жидкий конденсат сливался на перфорированную крышку корзины экстрактора. Через 0,5 часа обратный холодильник заменили на прямой и отогнали толуол, после чего слили извлеченную из остатка РБК. В автоклав залили 50 мл воды и провели ее испарение для полного удаления толуола.

Было получено 1380 г резинобитумной композиции и 98 г твердого остатка. После измельчения твердого остатка из него магнитом извлекли 3,7 г металлической проволоки. Содержание минеральных компонентов в остатке (без проволоки) - 44%. Температура размягчения РБК по К и Ш - 76oC. Пенетрация при 25oC - 21 х 0,1мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211144C2 |

| СПОСОБ УТИЛИЗАЦИИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2008 |

|

RU2377274C1 |

| Способ утилизации изношенных автомобильных шин | 2023 |

|

RU2823671C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2223172C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НЕФТЕПРОДУКТОВ ИЗ ШЛАМОВ И ЗАГРЯЗНЕННОГО ГРУНТА | 1992 |

|

RU2092518C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2009 |

|

RU2394852C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД С ПОЛУЧЕНИЕМ ЖИДКОГО ТОПЛИВА | 1996 |

|

RU2104970C1 |

| Линия для переработки резинотехнических отходов | 2020 |

|

RU2747402C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ШИН | 2004 |

|

RU2286998C2 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2495066C2 |

Способ и устройство предназначены для утилизации изношенных автомобильных шин и отходов резинотехнических изделий. В способе осуществляют термическую обработку сырья, которое помещают в экстрактор, заполненный нефтепродуктами при температуре 260 - 290oC, и полностью растворяют резину. В способе используют перфорированную корзину для обработки сырья. После полного растворения резины полученную резинобитумную композицию сливают. Остаток сажи, минеральных компонентов и металлический корд, находящийся в корзине, промывают бензиновым растворителем. Последний отгоняют с водяным паром и после этого твердый остаток измельчают и извлекают из него металлический корд и сажу. Устройство содержит экстрактор в виде цилиндрического корпуса, имеющего в верхней части загрузочный люк, штуцеры ввода и вывода реагентов. Экстрактор снабжен перфорированной корзиной для перерабатываемого сырья, выполненной из продольных стоек с зазорами, с плоским перфорированным дном и крышкой в виде тарелки с перфорированным дном. Устройство имеет узлы загрузки сырья и конденсации паров бензинового экстрагента, устройства для регулирования температуры и для испарения бензинового экстрагента. Каждое из устройств соединено с соответствующим штуцером экстрактора. Устройство для испарения бензинового экстрагента соединено с экстрактором по жидкой и паровой фазам. Получаемые резинобитумные композиции используют как материал для гидроизоляции, кровельных работ, для приготовления асфальтобетона. Изобретение позволяет утилизировать изношенные шины в материалы, пригодные для дальнейшего их использования. 2 с.п.ф-лы, 1 табл., 1 ил.

| СПОСОБ ДЕНИТРИФИКАЦИИ ПОЛУФАБРИКАТОВ ИЗ КАРТОФЕЛЯ И КОРНЕПЛОДОВ | 1995 |

|

RU2084182C1 |

| Реактор для термической переработки полимерных отходов | 1990 |

|

SU1713921A1 |

| ПЕЧЬ ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2078111C1 |

| DE 3326284 A1, 21.02.1985 | |||

| US 5286374 A, 15.02.1994. | |||

Авторы

Даты

2000-07-27—Публикация

1998-10-21—Подача