Область техники

Настоящее изобретение касается способа производства ламинированного упаковочного материала, содержащего сердцевинный слой из бумаги или картона и барьерный слой, нанесенный на одну сторону сердцевинного слоя.

Настоящее изобретение также касается ламинированного упаковочного материала, изготовленного согласно этому способу, а также упаковочных контейнеров, изготовленных из этого ламинированного упаковочного материала. Наиболее предпочтительны упаковочные ламинаты, в которых поливиниловый спирт предпочтительно в комбинации с наночастицами используют в качестве материала барьерного слоя.

Предшествующий уровень техники

В упаковочной промышленности хорошо известно применение ламинированного упаковочного материала одноразового использования для упаковки и транспортировки жидких пищевых продуктов. Обычно, такие ламинированные упаковочные материалы изготавливаются из структурно жесткого, но сгибаемого сердцевинного слоя, состоящего из, например, бумаги или картона, чтобы достичь хорошей механической структурной устойчивости. Покрытия пластика, непроницаемые для жидкости, наносятся на обе стороны сердцевинного слоя и эффективно защищают сердцевинный слой из волокна, поглощающего влагу, от проникания влаги. Эти наружные слои обычно состоят из термопластика, предпочтительно полиэтилена, который, кроме того, придает упаковочному материалу превосходные термозапечатывающие свойства, при этом упаковочный материал может быть превращен в готовые упаковки с желаемой геометрической конфигурацией.

Однако ламинированный упаковочный материал, состоящий только из бумаги или картона и жидкоплотного пластика, имеет недостаточную герметичность в отношении газов, в частности кислорода. Это является основным недостатком в упаковке многих пищевых продуктов, таких как, например, фруктовые соки, срок хранения на полке которых значительно ухудшается при контакте с кислородом. Чтобы обеспечить упаковочному материалу дополнительный барьер против газов, особенно против кислорода, из уровня техники известно нанесение слоя, обладающего превосходными кислородобарьерными свойствами, например алюминиевой фольги или поливинилового спирта, на ту сторону сердцевинного слоя, которая предназначена для обращения к внутренней стороне упаковки.

По сравнению с алюминиевой фольгой поливиниловый спирт обладает многими желаемыми свойствами и в результате является предпочтительным в качестве барьерного материала во многих отношениях. Помимо этого, можно упомянуть превосходные прочностные свойства поливинилового спирта, в сочетании с пищевой и экономической ценностью, вместе с его превосходными кислородобарьерными свойствами. Кроме того, полагают, что он подходит, в определенных случаях с точки зрения окружающей среды и повторного использования, для замены алюминиевой фольги в качестве газобарьерного материала в упаковках для пищевых продуктов.

Так же как многие другие возможные барьерные или адгезивные полимеры, такие как, например, этиленвиниловый спирт, крахмал, производная крахмала, метилцеллюлоза и другие производные целлюлозы или их смеси, поливиниловый спирт подходящим образом наносят посредством покрывающего процесса, то есть в форме дисперсии или водного раствора, который, при нанесении, распыляется тонким, равномерным слоем на подложку, а затем высушивается. Нашими исследованиями установлено, что один недостаток в этом способе состоит в том, что водная полимерная дисперсия или полимерный раствор, например, поливинилового спирта с добавлением сополимера этилена и акриловой кислоты, который наносят на сердцевинный слой бумаги или картона, проникает в адсорбирующие жидкость волокна сердцевинного слоя. В связи с удалением воды для сушки и возможно для затвердевания нанесенного барьерного слоя, сердцевинный слой также подвергается воздействию повышенных температур для сушки, и, в результате, возрастает риск нежелательного образования трещин в картонном или бумажном слое, соответственно, в результате содержания влаги, которое трудно регулировать, и сушки, которая осуществляется в этом слое.

Патент Швеции №440519 предлагает включение уплотняющего агента, такого как альгинат, для снижения проникания воды в картон. Использование поливинилового спирта в качестве барьерного материала, наносимого на полимерный слой, предотвращающего образование трещин и выравнивающего поверхность картона, было описано в международной публикации WО 97/13639.

Один недостаток состоит в том, что поливиниловый спирт чувствителен к влаге и быстро теряет свои барьерные свойства, когда подвергается воздействию влажной окружающей среды. Это неудобство ранее было устранено согласно международной публикации WО 97/22536, путем комбинирования поливинилового спирта и одного или нескольких известных полимеров, подходящих для пищевых продуктов, например сополимер этилена и акриловой кислоты или сополимер стирола и бутадиена. Они предпочтительно образуют в комбинации с поливиниловым спиртом сшитый, хорошо соединенный слой, обладающий превосходными газобарьерными свойствами, в частности кислородобарьерными свойствами, в то время как желаемые превосходные газобарьерные свойства поливинилового спирта сохраняются даже во влажной окружающей среде.

Публикация WО 97/22536 описывает, что поливиниловый спирт, смешанный с сополимером этилена и акриловой кислоты и этилена или подобным материалом, может быть нанесен в виде дисперсии на картон, предварительно покрытый полимером, и затем может быть высушен и отвержден при температурах до 170°С, с образованием ламинированного упаковочного материала с очень хорошими газобарьерными свойствами и с хорошей адгезией между барьерным слоем и слоем подложки.

Не ограничиваясь любой конкретной теорией, предполагают, что улучшенные кислородобарьерные свойства и водонепроницаемые свойства получают благодаря реакции эстерификации между поливиниловым спиртом и сополимера этилена и акриловой кислоты при повышенной температуре отверждения, при этом поливиниловый спирт сшит посредством гидрофобных полимерных цепей сополимера этилена и акриловой кислоты, которые при этом встраиваются в структуру поливинилового спирта.

Другой недостаток при использовании, например, поливинилового спирта в качестве барьерного слоя, вместо алюминиевой фольги, состоит в том, что при хранении чувствительных к свету пищевых продуктов во многих случаях необходимо также включать в упаковочный материал барьер против света некоторого типа. Очевидно, что сердцевинный слой бумаги или картона не позволяет (для невооруженного глаза) прохождение любого света, но свет в диапазоне с невидимой длиной волны все же проникает внутрь с наружной стороны упаковочного контейнера к упакованному пищевому продукту и может оказывать негативное воздействие на него с точки зрения срока хранения на полке. Применение алюминиевой фольги в упаковочном материале обладает таким преимуществом, что алюминиевая фольга сама по себе образует хороший барьер против обоих газов и против света. С другой стороны, поливиниловый спирт почти полностью прозрачен даже при смешивании с гидрофобным полимером, таким как сополимер этилена и акриловой кислоты или сополимер стирола и бутадиена. Добавление традиционных барьеров против света, таких как углеродная сажа и диоксид титана, в любой из пластиковых слоев, включенных в ламинированный упаковочный материал, согласно публикации WО 97/22536, возможно, но будет придавать упаковке неэстетичный, непривлекательный внешний вид.

Еще один недостаток в ламинированном упаковочном материале, включающем барьерные слои из, например, поливинилового спирта, возможно вместе с другим полимером, состоит в том, что этот упаковочный материал не может быть изготовлен при использовании того же производственного оборудования, которое использовали при производстве упаковочного материала, использующего алюминиевую фольгу в качестве барьерного слоя, что приведет к затратам на капиталовложения для нового производственного оборудования.

Объекты изобретения

В настоящее время нашими исследованиями установлено, что ламинированный упаковочный материал, обладающий превосходными барьерными свойствами, в частности против газов, может изготавливаться при использовании способа, который осуществляется с использованием традиционного производственного оборудования типа, применяемого при производстве упаковочных материалов с алюминиевой фольгой в качестве барьерного слоя.

Также установлено, что в картонном упаковочном ламинате для упаковки жидких пищевых продуктов можно получить превосходные высокие кислородобарьерные свойства при использовании газобарьерной композиции, содержащей диспергируемый или растворимый полимер.

Кроме того, при устранении нанесения жидкой газобарьерной смеси на сердцевинный слой в соединении с ламинированием упаковочного материала, мы исключили риск избыточного поглощения влаги в сердцевинном слое и последующее образование трещин при сушке покрытого сердцевинного слоя бумаги или картона.

Согласно первому объекту изобретения создан способ производства ламинированного упаковочного материала, содержащего сердцевинный слой из бумаги или картона и барьерный слой, нанесенный на одну сторону сердцевинного слоя, отличающийся тем, что жидкостную барьерную композицию, содержащую дисперсию или раствор полимера, наносят в качестве барьерного слоя на, по меньшей мере, одну сторону несущего слоя и высушивают в процессе нагревания для удаления диспергатора или растворителя при первой температуре сушки на первой стадии, причем несущий слой с нанесенным высушенным барьерным слоем объединяют и постоянно соединяют с одной стороной сердцевинного слоя на второй стадии, после чего высушенный барьерный слой отверждают путем нагревания до второй температуры, превышающей первую температуру, на третьей стадии.

Одно значительное преимущество при отверждении барьерного слоя на стадии после ламинирования несущего слоя, несущего высушенный барьерный слой, с сердцевинным слоем, состоит в том, что требуется меньше тепловой энергии, поскольку картонный слой будет действовать в качестве теплоизоляционного слоя при нагревании поверхности самого верхнего слоя барьерной композиции до более высокой температуры отверждения. Тепло предпочтительно можно подводить посредством огневой обработки поверхности барьерного слоя.

Другое важное преимущество состоит в том, что пленку чувствительного к теплу пластика можно использовать в качестве барьерного слоя, также когда отверждение высушенного барьерного слоя должно осуществляться при температурах выше 130°С.

Несущий слой, несущий, по меньшей мере, один барьерный слой, может предпочтительно быть соединен и объединен с сердцевинным слоем путем экструзии слоя термопластика между ними.

Если несущий слой несет барьерный слой на одной его стороне, он может быть соединен с сердцевинным слоем путем экструзии слоя термопластика между несущим слоем и сердцевинным слоем.

Наружный слой термопластика, предпочтительно полиэтилена, затем наносят на барьерный слой путем экструзии.

Когда несущий слой несет барьерный слой на одной или обеих сторонах, он может быть соединен с сердцевинным слоем путем экструзии слоя термопластика между сердцевинным слоем и барьерным слоем.

Если несущий слой несет барьерный слой на обеих его сторонах, слой термопластика затем может быть нанесен на наружный слой барьерного материала путем экструзии.

Предпочтительно, барьерный слой наносят путем жидкостного пленочного покрытия жидкой, предпочтительно водной, композицией, включающей дисперсию или раствор полимера. Например, поливиниловый спирт может быть нанесен в состоянии водного раствора.

Полимер предпочтительно представляет собой полимер с водородной связью, имеющий группы с водородными связями или ионные группы в пределах до 20 вес.%, и выше молекул полимера. Более предпочтительно, полимер имеет функциональные гидроксильные группы и может, например, выбираться из: поливинилового спирта, этиленвинилового спирта, полисахаридов, таких как крахмал, производные крахмала, карбоксиметилцеллюлоза и другие производные целлюлозы, или смеси двух или более из них. Также можно использовать полимеры, имеющие азотсодержащие группы. Наиболее предпочтительно, полимер представляет собой полимер, имеющий его газобарьерные свойства, особенно поливиниловый спирт, крахмал или производные крахмала.

Указанная водная полимерная дисперсия или раствор полимера, наносимый в качестве барьерного слоя, может быть высушен при первой температуре сушки, предпочтительно около по меньшей мере 80°С.

Наиболее предпочтительно, материалы, включающие поливиниловый спирт и сополимер этилена и акриловой кислоты, предпочтительно сначала сушат при температурах полотна от 80 до 160°С (предпочтительно 140-160°С) на первой стадии и отверждают при температурах полотна от 170 до 230°С, предпочтительно от 170 до 190°С на второй стадии, приводящей к улучшенному газовому барьеру при 80% относительной влажности. Согласно настоящему изобретению несущий и барьерный материал могут охлаждаться между двумя этими стадиями.

Также может быть включен полимер с функциональными группами карбоновой кислоты. Он может вступать в реакцию с полимером с функциональными гидроксильными группами в процессе сушки/отверждения.

Подходящим образом полимер с функциональными группами карбоновой кислоты выбирают из этиленакрилового сополимера и сополимеров этилена и метакриловой кислоты или их смесей.

Одна особенно предпочтительная смесь барьерного слоя состоит из поливинилового спирта, сополимера этилена и акриловой кислоты. Другая предпочтительная смесь барьерного слоя состоит из поливинилового спирта, сополимера этилена и акриловой кислоты и неорганического слоистого вещества. Сополимер этилена и акриловой кислоты предпочтительно включают в барьерный слой в количестве около 1-20 вес.% на основе веса сухого покрытия.

Предпочтительно, указанное неорганическое слоистое вещество или, так называемое, вещество с наночастицами диспергируется до расслаиваемого состояния, то есть тонкие пластинки слоистого неорганического вещества отделяются друг от друга посредством жидкой среды. Таким образом, это слоистое вещество предпочтительно может набухать или расщепляться с помощью полимерной дисперсии или раствора, который при диспергировании проникает в слоистую структуру неорганического материала. Оно также может разбухать с помощью растворителя, перед добавлением полимерного раствора или полимерной дисперсии. Таким образом, неорганическое слоистое вещество диспергируют до расслаиваемого состояния в жидкой газобарьерной композиции и в сухом барьерном слое.

Выражение “глиняные минералы” включает минералы каолинитового, антигоритного, сукновального, вермикулитного или слюдяного типа соответственно. Особенно, лапонит, каолинит, дискит, накрит, галлонзит, антигорит, хризолит, пирофиллит, монтмориллонит, гекторит, натриево-тетракремниевая слюда, натриевый таениолит, обычная слюда, маргарит, вермикулит, флогопит, ксантофиллит и т.п., могут быть упомянуты в качестве пригодных глиняных минералов.

Неорганическое слоистое вещество или глиняный минерал предпочтительно имеет соотношение размеров 50-5000 и размер частиц до 5 мкм в расслоенном состоянии.

Предпочтительно барьерный слой включает от около 1 до около 40 вес.%, более предпочтительно от около 1 до около 30 вес.% и наиболее предпочтительно от около 5 до около 20 вес.% неорганического слоистого вещества на основе веса сухого покрытия. Если это количество является слишком низким, газобарьерные свойства покрытого и высушенного барьерного слоя не будут заметно улучшены по сравнению с тем, когда не используют неорганическое слоистое вещество. Если это количество является слишком высоким, жидкостную композицию будет трудно наносить в качестве покрытия и труднее обрабатывать в баках для хранения и в каналах системы нанесения.

Предпочтительно барьерный слой включает от около 99 до около 60 вес.%, более предпочтительно от около 99 до около 70 вес.% и наиболее предпочтительно от около 95 до около 80 вес.% полимера на основе веса сухого покрытия.

Добавка, такая как стабилизатор дисперсии или т.п., может быть включена в газобарьерную композицию, предпочтительно в количестве, не более около 1 вес.% на основе сухого покрытия.

Предпочтительно барьерный слой отверждается при температуре до 230°С, предпочтительно около 170°С. Высокая температура отверждения может воздействовать в течение небольшого промежутка времени, так чтобы соответствовать скоростям полотна, обычно применяемым в производстве упаковочного ламината.

Барьерный слой предпочтительно наносят на несущий слой в количестве, в зависимости от типа полимера, приблизительно от 0,5 до 20 г/м2, более предпочтительно приблизительно 1-10 г/м2, на основе сухого веса. Если покрывающее количество является слишком низким, газобарьерные свойства могут ухудшаться, при этом, если это количество является слишком большим, существует риск негибкого барьерного слоя и образования трещин в нем.

Несущий слой может состоять из бумаги или пластика, или бумаги, покрытой пластиком, а предпочтительные материалы описаны ниже. При использовании бумага предпочтительно является тонкой. В одном варианте выполнения, несущий слой предпочтительно состоит из бумаги плотностью приблизительно 5-35 г/м2, например 7-25 г/м2, более предпочтительно приблизительно 10-20 г/м2. Наиболее предпочтительно, тонкая бумага покрыта тонким слоем пластика, такого как, например, полиэтилен.

Слой пластика, наносимый между сердцевинным слоем и несущим слоем или указанным барьерным слоем, может включать вещество, действующее в качестве светового барьера. Это особенно предпочтительно, когда несущий слой выполнен из бумаги или другого визуально непрозрачного материала.

Согласно второму объекту изобретения создан ламинированный упаковочный материал, изготовленный согласно вышеописанному способу.

Согласно третьему объекту изобретения упаковочный контейнер изготавливают путем образования сгибов ламинированного упаковочного материала в форме листа или полотна, полученного посредством вышеописанного способа.

При нанесении на отдельной стадии производства жидкостной барьерной композиции, содержащей полимерную дисперсию или раствор полимера, и предпочтительно, дополнительно содержащей неорганическое слоистое вещество, в качестве барьерного слоя на, по меньшей мере, одну сторону несущего слоя, при сушке барьерного слоя в процессе нагревания для удаления воды и после объединения и постоянного соединения несущего слоя с нанесенным высушенным барьерным слоем с одной стороны сердцевинного слоя и последующим отверждением барьерного слоя будет получен ламинированный упаковочный материал с барьерным слоем, обладающим превосходными барьерными свойствами.

Благодаря тому, что барьерный слой не сушат и не отверждают при повышенной температуре, в связи с ламинированием упаковочного материала, риск избыточного поглощения влаги в сердцевинном слое и высушивания сердцевинного слоя из бумаги или картона с последующим риском образования трещин в сердцевинном слое полностью исключен.

Предполагая, что пластиковый слой, нанесенный между сердцевинным слоем и бумажным несущим слоем, может включать вещество, служащее в качестве светового барьера, идеально, углеродную сажу, может быть получен светобарьерный слой, непривлекательный черный внешний вид которого можно скрыть в слое между сердцевинным слоем и тонким бумажным слоем, несущим барьерный слой.

Одно важное преимущество способа согласно настоящему изобретению состоит в том, что барьерный слой, производимый на отдельной стадии, можно использовать в производстве ламинированного упаковочного материала соответствующим образом и при применении соответствующего производственного оборудования, которое используется на сегодняшний день в производстве упаковочных материалов с алюминиевой фольгой в качестве кислородного барьера.

Другое важное преимущество способа по настоящему изобретению, в котором отверждение полимера барьерного слоя при более высокой температуре отверждения осуществляется на отдельной стадии после ламинирования несущего слоя, несущего высушенный барьерный слой, с сердцевинным слоем, состоит в том, что можно использовать чувствительные к нагреву несущие слои, такие как тонкие термопластиковые пленки, например полиэтилен низкой плотности, без риска плавления пленки, усадки, растягивания или других изменений размеров. Кроме того, требуется меньше тепловой энергии для достижения температуры отверждения поверхности полотна, благодаря теплоизоляционному эффекту картонного сердцевинного слоя в нагретом полотне.

Подробное описание изобретения

Настоящее изобретение теперь будет описано более подробно ниже с помощью неограничивающих примеров способов, а также упаковочных ламинатов, получаемых посредством этого способа, согласно предпочтительным вариантам выполнения изобретения, и со ссылкой на сопровождающие чертежи, на которых изображено следующее.

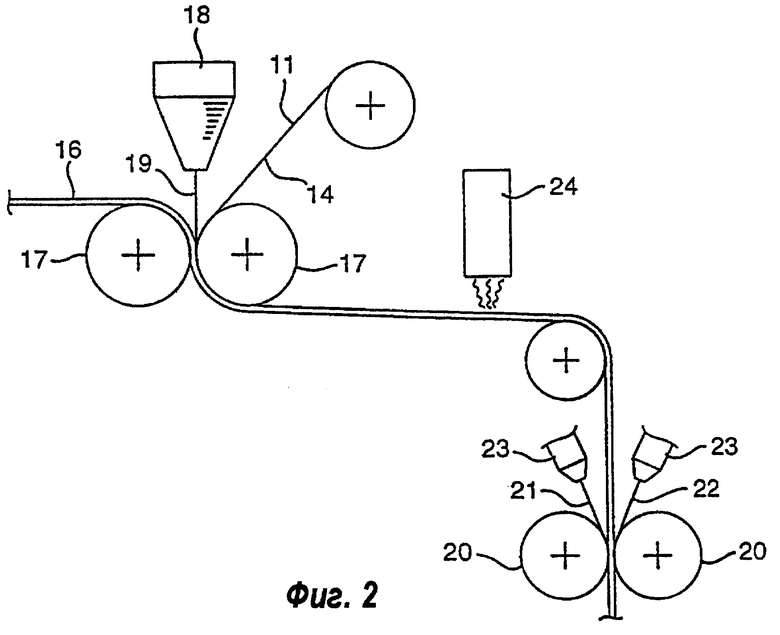

Фиг.1 схематично показывает способ производства несущего слоя с наносимым на него барьерным слоем согласно изобретению.

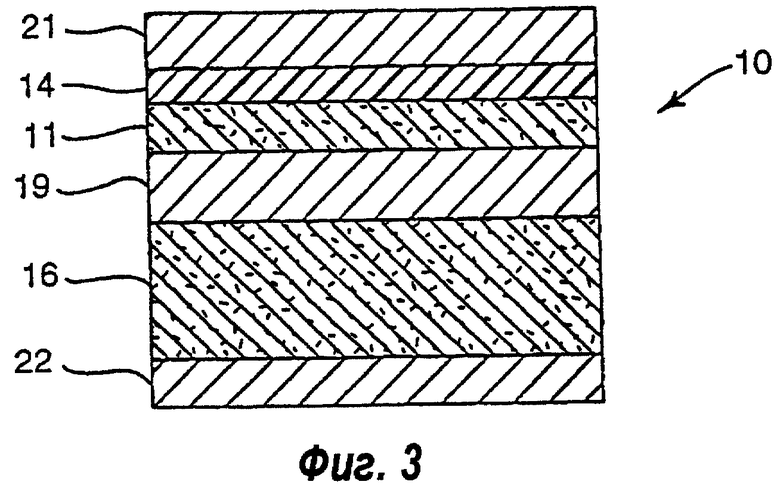

Фиг.2 схематично показывает способ производства ламинированного упаковочного материала согласно изобретению.

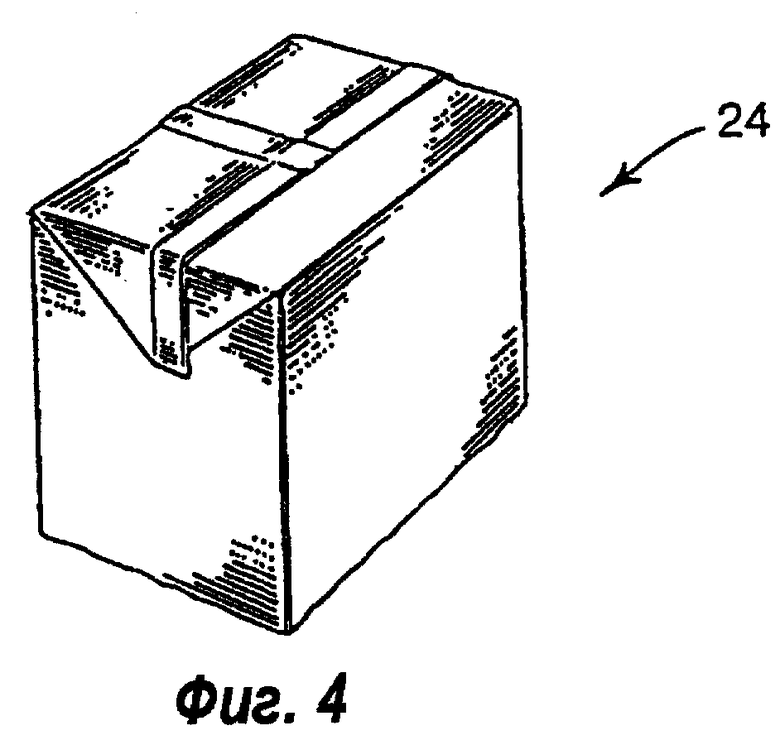

Фиг.3 изображает вид в сечении ламинированного упаковочного материала согласно изобретению.

Фиг.4 изображает вид сверху в перспективе традиционного структурно стабильного упаковочного контейнера, изготовленного из ламинированного упаковочного материала согласно изобретению.

На фиг.1 и 2 схематично показан способ по изобретению, выбранный в качестве примера для производства ламинированного упаковочного материала 10, показанного на фиг.3. Полотно несущего слоя 11, например из тонкой бумаги, которая может быть предпочтительно покрыта тонким слоем пластика, разматывают с бобины 12 и направляют мимо средства 13 для нанесения (идеально, устройство для покрытия жидкостной пленкой), расположенного смежно полотну, посредством которого, по меньшей мере, один барьерный слой 14 водной композиции, содержащий дисперсию или раствор полимера и неорганическое слоистое вещество, наносят на одну сторону несущего слоя 11 в виде по существу связующего барьерного слоя 14. В случае бумажного несущего слоя, покрытого пластиком, дисперсию или раствор полимера предпочтительно наносят на сторону, покрытую пластиком. Количество наносимого раствора может изменяться, но предпочтительно так, чтобы образовался вполне целостный и по существу неповрежденный слой после сушки, например около 0,5-20 г/м2, предпочтительно 1-10 г/м2 на основе сухого веса.

При использовании композиции из поливинилового спирта и неорганического слоистого вещества, несущий слой 11 предпочтительно состоит из слоя тонкой бумаги плотностью около 5-35 г/м2, предпочтительно 7-25 г/м2, более предпочтительно 10-20 г/м2, или такого слоя бумаги, покрытого пластиком, но также может быть пластиковой пленкой. Однако тонкая бумага обладает тем преимуществом, что не является чувствительной к повышению температуры в связи с сушкой, как может быть в случае пластиковых пленок.

Барьерный слой 14 наносят на несущий слой 11 в виде водной композиции, содержащей дисперсию или раствор полимера и предпочтительно неорганическое слоистое вещество, причем эта композиция включает полимер с теми свойствами, которые желательны для добавления в упаковочный ламинат в виде покрывающего слоя, например, полимер с функциональными гидроксильными группами, например, поливиниловый спирт, этиленвиниловый спирт, крахмал, производные крахмала, карбоксиметилцеллюлоза и другие производные целлюлозы и их смеси.

Барьерный слой 14 также может включать гидрофобный полимер, как описано в публикации WO97/22536, например сополимер стирола и бутадиена.

Барьерный слой 14 также может включать полимер с функциональными группами, которые вступают в реакцию с функциональными гидроксильными группами в вышеупомянутом полимере для получения сшитого барьерного слоя 14. Такие полимеры могут быть полиолефинами, модифицированными карбоновыми кислотными группами или привитыми сополимерами, с мономерами, содержащими карбоновые кислотные группы в олефиновом гомополимере или сополимере. Альтернативно, такие полимеры могут быть произвольно выбранными сополимерами олефиновых мономеров и мономеров, содержащих функциональные карбоновые кислотные группы, такие как карбоновые кислоты, ангидриды карбоновой кислоты, соли металлов карбоновых кислот или их производные. Конкретные примеры подходящих функциональных полиолефинов включают гомополимеры или сополимеры полиэтилена и полипропилена, привитые ангидридом малеиновой кислоты, сополимер этилена и акриловой кислоты, или сополимер этилена и метакриловой кислоты, или произвольно выбранные сополимеры.

Особенно предпочтительно барьерный слой 14 включает смесь поливинилового спирта и сополимера этилена и акриловой кислоты или смесь поливинилового спирта, сополимер этилена и акриловой кислоты и неорганического слоистого вещества. Соотношение концентраций компонентов между поливиниловым спиртом и сополимером этилена и акриловой кислоты в барьерном слое 14 должно быть таким, чтобы поливиниловый спирт мог образовывать поверхностную защиту против переноса газа в упаковочный ламинат, в то время как количество сополимера этилена и акриловой кислоты должно быть достаточным для образования связующей фазы, которая частично защищает поливиниловый спирт и частично эффективно препятствует переносу жидкости через полимер барьерного слоя 14 или предотвращает этот перенос.

Водную композицию предпочтительно наносят посредством технологии покрытия жидкостной пленкой, так называемого “дисперсионного покрытия” или “влажного покрытия”, которая хорошо известна в предшествующем уровне техники нанесения покрытия из водных растворов и дисперсий, но также подходят другие способы покрытия, согласно изобретению, в зависимости от вязкости композиции.

Полотно несущего слоя 11 направляют, после нанесения покрытия, дальше мимо сушильного устройства 15, например инфракрасного сушильного устройства или сушильного устройства с горячим воздухом, которое действует на покрытую сторону несущего слоя 11 для удаления воды и сушки нанесенного барьерного слоя 14 при температуре поверхности полотна, составляющей приблизительно 80-150°С.

Наконец, готовый несущий слой 11 с нанесенным барьерным слоем 14 сворачивают в рулон, и его можно впоследствии хранить или непосредственно использовать в традиционном процессе ламинирования для производства ламинированного упаковочного материала 10, обладающего превосходными газобарьерными свойствами.

Несущий слой 11 с нанесенным барьерным слоем 14 идеально можно использовать для производства упаковочного материала 10, соответствующим образом, и при использовании соответствующего производственного оборудования, используемого при производстве упаковочного материала с алюминиевой фольгой в качестве барьерного слоя. Фиг.2 показывает полотно структурно жесткого, но сгибаемого сердцевинного слоя, плотностью около 100-500 г/м2, предпочтительно около 200-300 г/м2, который может быть традиционным волокнистым слоем бумаги или картона подходящего упаковочного качества. Сердцевинный слой 16 направляют через зазор между двумя вращающимися валиками 17 и объединяют с полотном несущего слоя 11, с высушенным или отвержденным барьерным слоем 14, в процессе нанесения при использовании экструдера 18 одного или нескольких слоев экструдируемого термопластика 19, предпочтительно полиэтилена, между сердцевинным слоем 16 и несущим слоем 11. Как показано, барьерный материал 14 предпочтительно расположен на наружной поверхности несущего слоя.

Полотно затем продвигается к позиции 24 отверждения, где полотно, несущее самый наружный барьерный слой 14 нагревают, так что температура поверхности повышается до около 170°С или выше, вплоть до 200°С. Можно использовать любой источник тепла, но предпочтительно тепло подают к полотну посредством пламени, известного, как таковое, в уровне техники. Тепловая отверждающая обработка осуществляется в течение небольшого промежутка времени, пока полотно продвигается вперед, с обычной скоростью полотна для производства упаковочного ламината.

Ламинируемое таким образом полотно наконец направляют через зазор между двумя вращающимися валиками 20 при одновременном нанесении тонких слоев 21, 22 экструдируемого термопластика, предпочтительно полиэтилена, против обеих наружных сторон экструдера 23, использующего полотно, при этом готовый ламинированный упаковочный материал 10 по изобретению получает сшитую структуру, схематично показанную на фиг.3. Альтернативно, два экструдера 23 могут быть расположены последовательно для последовательного экструдирования тонких слоев 21 и 22 термопластика на соответствующих наружных сторонах ламинированного полотна.

Два пластиковых слоя 21 и 22 использованы для их целей, с одной стороны, для защиты упаковочного материала 10 от проникания влаги и сырости снаружи, и также основной функции обеспечения упаковочного материала, запечатываемого путем традиционного, так называемого термозапечатывания, при этом взаимно обращенные слои пластика могут быть соединены вместе при подаче тепла и давления посредством плавления поверхности. Операция термозапечатывания обеспечивает механически прочные, жидкоплотные запечатывающие соединения в процессе превращения упаковочного материала в готовые упаковочные контейнеры.

Наружный пластиковый слой 22, который наносят на упаковочный материал 10, на ту сторону сердцевинного слоя 16, которая в готовом упаковочном контейнере предназначена для обращения к наружной стороне, может быть снабжен подходящей печатной информацией декоративного и/или информационного характера для идентификации упакованного продукта.

Из ламинированного упаковочного материала по настоящему изобретению можно производить жидкоплотные, устойчивые в размерах упаковки, обладающие превосходными кислородобарьерными свойствами, при использовании известных упаковочных и заполняющих машин, которые в непрерывном процессе формируют, заполняют и запечатывают материал в готовые упаковки 50. Пример такого традиционного упаковочного контейнера 50 показан на фиг.4.

Первоначально продольные края ламинированного упаковочного материала 10 в форме полотна соединяют в трубу, которую заполняют предполагаемым содержимым, после чего отдельные упаковки 50 отделяют от полотна путем повторных поперечных запечатываний трубы ниже уровня содержимого. Упаковки 50 отделяются друг от друга посредством разрезания в поперечных областях запечатывания и получают желаемую геометрическую конфигурацию, обычно в форме параллелепипеда, путем окончательного образования сгиба и операции запечатывания.

Таким образом, дополнительное важное преимущество предпочтительного варианта выполнения вышеописанного способа состоит в том, что стадии нанесения и сушки жидкостной газобарьерной композиции могут осуществляться вне производственной линии ламинирования, таким образом избегая дорогостоящих модификаций и реконструкции ламинирующего оборудования в производстве упаковочных ламинатов, имеющих сердцевинный слой. При нанесении барьерного слоя на тонкий несущий слой, такой как пластиковая пленка или тонкая бумага, имеющая гладкую, по существу не адсорбирующую поверхность, в последующем ламинировании с дополнительными слоями пластика и сердцевинным слоем, операция ламинирования может осуществляться при использовании того же оборудования и процессов, которые используют на сегодняшний день при ламинировании, например алюминиевой фольги и внутренних слоев.

Способ отверждения барьерного слоя при повышенной температуре на стадии после ламинирования несущего слоя с барьерным слоем к сердцевинному слою, особенно предпочтителен, поскольку несущий слой в этом случае не должен быть устойчивым в размерах под воздействием тепла, и поэтому требуется меньше тепловой энергии для достижения температуры отверждения. При отверждении барьерного слоя, только нанесенного на тонкий несущий слой, тепловая энергия быстро рассеивается через тонкий несущий слой из полотна, и поэтому это занимает больше времени для достижения требуемой температуры отверждения поверхности полотна.

Из заготовок упаковочного ламината 10 в форме листа или полотна, предпочтительно предварительно сложенных и окрашенных, производят жидкоплотные, стабильные в размерах упаковки, типа одноразовых упаковок, в соответствии с традиционной технологией “отформовать - заполнить - запечатать”, согласно которой упаковки формуют, заполняют и запечатывают посредством современных, рациональных упаковочных и заполняющих машин. Из, например, полотна упаковочного ламината производят такие упаковки, в которых полотно сначала формируют в трубу путем соединения обоих продольных краев друг с другом посредством термозапечатывания в продольном перекрывающем соединительном шве. Трубу заполняют подходящим содержимым, например жидким пищевым продуктом, и разделяют на отдельные упаковки путем повторяемых поперечных запечатываний трубы поперечно через продольную ось трубы ниже уровня содержимого в трубе. В результате упаковки отделяют друг от друга посредством поперечных разрезов вдоль поперечных швов, таким образом формируя подушкообразные запечатанные упаковки. Подушкообразные упаковки, как таковые, можно продавать или сначала придать им желаемую геометрическую форму, обычно форму параллелепипеда, посредством дополнительной операции формования и термозапечатывания известным по себе образом.

Следует отметить, что различные упаковочные ламинаты согласно изобретению могут содержать множество слоев в дополнение к слоям, показанным на чертежах. Таким образом, для специалиста в данной области будет очевидно, что количество слоев может меняться и что описание показанных вариантов выполнения не следует поэтому рассматривать как ограничивающее настоящее изобретение.

Пример приготовления

Водную дисперсию от около 1 до 5 вес.% расщепленного минерала в виде хлопьевидных частиц (природных, например Монтмориллонит, или синтетических, например лапонит), имеющую соотношение размеров около 50-5000, смешивали с водным раствором около 5-30 вес.% поливинилового спирта (имеющим молекулярный вес 16000-200000 г/моль и омыленность 95-100%) при температуре 60-90°С в течение 2-8 часов. Дисперсия расщепленных ламинарных частиц минерала может стабилизироваться с помощью стабилизирующей добавки. Альтернативно, ламинарные частицы минерала расщепляли в растворе поливинилового спирта при температуре 60-90°С в течение 2-8 часов. Водную дисперсию сополимера этилена и акриловой кислоты добавляли к водной смеси поливинилового спирта и частиц минерала. Полученную смесь дисперсионно покрывали в количестве от около 1 до около 10 г/м2, по весу сухого покрытия, на тонкий бумажный несущий слой, покрытый пластиком. Влажное покрытие наносили в виде раствора/дисперсии в воде и сушили при температуре поверхности полотна 100-150°С. Несущий слой, несущий высушенный барьерный слой, экструзионно ламинировали к сердцевинному слою и затем подвергали воздействию температуры поверхности полотна, равной 170-190°С, для отверждения барьерного слоя.

Изобретение относится к способу производства ламинированного упаковочного материала, содержащего сердцевинный слой из бумаги или картона и барьерный слой, нанесенный на одну сторону сердцевинного слоя, а также к ламинированному упаковочному материалу, изготовленному согласно этому способу, и упаковочному контейнеру из этого материала. В описываемом способе на первой стадии жидкостную барьерную композицию, содержащую дисперсию или раствор полимера, наносят в качестве барьерного слоя на по меньшей мере одну сторону несущего слоя и сушат в процессе нагревания для удаления диспергатора или растворителя при первой температуре сушки. На второй стадии несущий слой с нанесенным высушенным барьерным слоем объединяют и постоянно соединяют с одной стороной сердцевинного слоя. После этого на третьей стадии высушенный барьерный слой отверждают путем нагревания до второй температуры, превышающей первую температуру. Получаемый в результате осуществления способа ламинированный упаковочный материал в форме листа или полотна используют для упаковочного контейнера, изготовленного путем образования линий сгиба на нем. Изобретение позволяет изготавливать ламинированный упаковочный материал с высокими газобарьерными свойствами, исключить избыточное поглощение влаги в сердцевинном слое и последующее образование трещин при сушке покрытого сердцевинного слоя. 3 с. и 15 з.п. ф-лы, 4 ил.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 3876452 А, 08.04.1975 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 4460425 А, 17.07.1984 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| ЕР 0621202 A1, 26.10.1994 | |||

| Ламинированный газонепроницаемый материал для изготовления упаковочных контейнеров и способ его изготовления | 1990 |

|

SU1830038A3 |

Авторы

Даты

2004-09-27—Публикация

2000-08-30—Подача