Область техники

Изобретение относится к ламинированному материалу без фольги для мешка, в который упаковывают жидкие продукты или напитки. Настоящее изобретение также относится к способу производства упаковочного ламинированного материала и к упаковочному контейнеру, изготовленному из упаковочного ламинированного материала.

Уровень техники

Упаковочные контейнеры одноразового использования для жидких продуктов часто изготавливают из упаковочного ламинированного материала на основе плотной бумаги или картона. Один такой упаковочный контейнер известен под товарным знаком Tetra Brik Aseptic®, и его используют, главным образом, для асептической упаковки жидких продуктов, включая молоко, фруктовые соки и т.д., предназначенных для долгосрочного хранения в условиях окружающей среды. Упаковочный материал известного упаковочного контейнера обычно представляет собой ламинированный материал, включающий основной центральный слой из бумаги или картона и внешние непроницаемые для жидкости термопластмассовые слои. Чтобы сделать упаковочный контейнер газобарьерным, в частности непроницаемым для газообразного кислорода, например, с целью асептической упаковки, в том числе упаковки молока или фруктового сока, ламинированный материал в этих упаковочных контейнерах, как правило, включает по меньшей мере один дополнительный слой, наиболее часто алюминиевую фольгу.

На внутренней поверхности ламинированного материала, т.е. на поверхности, предназначенной для контакта с наполняющим пищевым содержимым контейнера, изготовленного из ламинированного материала, находится самый внутренний слой, нанесенный на алюминиевую фольгу, причем данный самый внутренний слой может состоять из одной или нескольких частей, включающих термосвариваемые связующие полимеры и/или полиолефины. Кроме того, с наружной стороны центрального слоя находится наиболее внешний термосвариваемый полимерный слой.

Алюминиевая фольга, кроме того, делает упаковочный материал термосвариваемым путем индуктивной термосварки, которая представляет собой быстрый и эффективный способ получения механически прочных, непроницаемых для жидкости и газов сварных соединений или швов в процессе производства контейнеров.

Упаковочные контейнеры, как правило, изготавливают с помощью современных высокоскоростных упаковочных машин такого типа, который производит, наполняет и запечатывает упаковки из полотна или из предварительно сделанных заготовок упаковочного материала. Упаковочные контейнеры можно, таким образом, производить изготовлением из полотна ламинированного упаковочного материала трубки соединением продольных краев полотна друг с другом внахлестку сварным соединением самых внутренних и наиболее внешних термосвариваемых термопластических полимерных слоев. Трубку наполняют заданным жидким продуктом питания и затем разделяют на индивидуальные упаковки повторяющейся поперечной сваркой трубки на заданном расстоянии между швами ниже уровня содержимого трубки. Упаковки отделяются от трубки насечками вдоль поперечных швов, и получают заданную геометрическую конфигурацию, как правило, форму параллелепипеда, сгибанием вдоль подготовленной линии сгиба в упаковочном материале или упаковки в виде подушкообразных пакетов.

Главное преимущество идеи данного непрерывного способа производства упаковки, изготавливаемой из трубки, наполняемой и запечатываемой, заключается в том, что полотно можно стерилизовать непрерывно непосредственно перед изготовлением трубки, таким образом, обеспечивая возможность осуществления способа асептической упаковки, т.е. способа, в котором подлежащее упаковке жидкое содержимое, а также сам упаковочный материал освобождают от бактерий и наполненный упаковочный контейнер производят в чистых условиях, в результате чего наполненную упаковку можно хранить в течение продолжительного времени даже при температуре окружающей среды без риска роста микроорганизмов в упакованном продукте. Другое важное преимущество способа непрерывной упаковки типа Tetra Brik® представляет собой, как указано выше, возможность непрерывной высокоскоростной упаковки, что дает существенный вклад в экономическую эффективность.

Слой алюминиевой фольги в упаковочном ламинированном материале обеспечивает превосходные газобарьерные свойства по сравнению с большинством полимерных газобарьерных материалов. Традиционный упаковочный ламинированный материал на основе алюминиевой фольги для асептической упаковки жидких продуктов представляет собой наиболее экономически эффективный упаковочный материал при своем уровне качества, который имеется на рынке в настоящее время. Любой другой конкурентный материал должен быть более экономически эффективным в отношении исходных материалов, иметь соизмеримые свойства сохранения продуктов и отличаться сравнительно низкой сложностью превращения в конечный упаковочный ламинированный материал.

В настоящее время усиливается тенденция к разработке таких упаковочных материалов, которые не содержат алюминиевой фольги в ламинированной структуре, с целью улучшения экологических характеристик получаемого в результате материала. Тогда, разумеется, желательно снизить стоимость производства упаковочного материала и сохранить необходимые свойства для асептического долгосрочного хранения упаковочных контейнеров, изготовленных из упаковочного ламинированного материала.

Имеющие форму пакетов и бумажную основу упаковочные контейнеры типа Tetra Fino Aseptic®, как правило, изготовлены из упаковочного ламинированного материала с использованием значительно более тонкого картона, чем картон, используемый в обладающих большей устойчивостью размеров упаковках в форме параллелепипеда. Более толстый картон, который, как правило, используют в имеющих форму параллелепипеда упаковках, обеспечивает хороший уровень свойств светобарьерности готового упаковочного ламинированного материала. Соответственно, ламинированному материалу для упаковок типа пакетов необходимо придать свойства светобарьерности другими способами. Кроме того, ламинированный материал, естественно, теряет механическую прочность, жесткость и способность сцепления, когда используют более тонкий бумажный слой.

Требования к свойствам непроницаемости по отношению к газообразному кислороду для упаковок типа пакетов, естественно, являются несколько менее строгими, чем для упаковок, обладающих большей устойчивостью размеров. Все же необходимо достижение определенного уровня свойств непроницаемости, несмотря на более гибкий материал, создающий трещины в непроницаемых слоях. Тогда желательно обеспечить стойкие непроницаемые слои, которые могут компенсировать более высокое механическое напряжение, приложенное к упаковкам.

Один способ усиления свойств светобарьерности бумажного слоя может представлять собой использование бумаги небеленого качества. Беленая бумага в некоторой степени подвергается такому воздействию, что страдают свойства светобарьерности. Небеленая бумага, однако, имеет бурый цвет и непривлекательный внешний вид. Бурая бумага имеет печатную поверхность, которая имеет неудовлетворительное качество для печати и, кроме того, придает дешевый внешний вид упаковочному материалу.

Описание изобретения

Таким образом, общая цель настоящего изобретения заключается в том, чтобы преодолеть или ослабить описанные выше проблемы в производстве экономически эффективного нефольгированного ламинированного упаковочного материала для упаковки жидких продуктов или напитков, подходящего для долгосрочной асептической упаковки жидких или влажных продуктов.

Другая цель настоящего изобретения заключается в том, чтобы предложить нефольгированный ламинированный упаковочный материал для упаковки жидких продуктов или напитков в упаковки типа пакетов, которые обладают приемлемыми газобарьерными свойствами и достаточной механической прочностью после нормального срока хранения.

Следующая цель настоящего изобретения заключается в том, чтобы предложить экономически эффективный нефольгированный ламинированный упаковочный материал для упаковки жидких продуктов или напитков, подходящий для долгосрочной асептической упаковки жидких или влажных продуктов, причем данные упаковочные контейнеры должны обладать хорошими свойствами непроницаемости не только по отношению к газу и водяному пару, но также по отношению к летучим и пахучим веществам.

Еще одна цель настоящего изобретения заключается в том, чтобы предложить экономически эффективный нефольгированный ламинированный упаковочный материал для упаковки жидких продуктов или напитков, подходящий для долгосрочной асептической упаковки жидких или влажных продуктов, который можно подвергать термосварке в непроницаемые для жидкости и газов упаковочные контейнеры посредством индукционной термосварки.

Данные цели, таким образом, достигают согласно настоящему изобретению, используя ламинированный упаковочный материал, упаковочный контейнер и способ изготовления упаковочного материала, как определено в прилагаемой формуле изобретения.

Согласно первому аспекту настоящего изобретения, общие цели достигают, используя нефольгированный ламинированный упаковочный материал для упаковки жидких продуктов или напитков, причем данный упаковочный ламинированный материал включает первый слой бумаги, причем данный первый бумажный слой находится с внутренней стороны ламинированного упаковочного материала, и второй слой бумаги, который обращен к внешней стороне ламинированного упаковочного материала, и первый и второй бумажные слои ламинированы друг с другом посредством по меньшей мере одного промежуточного связующего слоя (13), упаковочный ламинированный материал дополнительно включает газобарьерный покрывающий слой, нанесенный на одну или обе стороны первого бумажного слоя, непроницаемый слой осажденного из паровой фазы металлического покрытия нанесен или расположен на внутреннюю сторону, таким образом, необязательно покрытого первого бумажного слоя, упаковочный ламинированный материал дополнительно включает самый внутренний слой непроницаемого для жидкости термосвариваемого термопластического полимерного материала, нанесенного на внутреннюю сторону металлического осажденного из паровой фазы покрытия, и наиболее внешний слой непроницаемого для жидкости термосвариваемого термопластического полимерного материала на противоположной стороне упаковочного ламинированного материала, нанесенный на внешнюю сторону второго бумажного слоя.

Прикладывая бумажные слои друг к другу с промежуточным термопластическим слоем, можно обеспечить более высокие механические параметры, но также более высокую гибкость, с которой свойства бумаги можно регулировать по требованию внутри и снаружи упаковочного ламинированного материала.

Чтобы обеспечить экономическую эффективность упаковочного материала, газобарьерный покрывающий слой предпочтительно получают жидкопленочным покрытием, используя способ нанесения, также часто называемым дисперсионным покрытием, жидкой композиции на указанный первый бумажный слой, и последующей сушкой жидкой композиции, содержащей полимерный связующий материал, диспергированный или растворенный в водной среде или в другом растворителе.

Согласно одному варианту осуществления, газобарьерный покрывающий слой наносят на внутреннюю сторону первого бумажного слоя и непроницаемый слой нанесенного из паровой фазы металлического покрытия затем наносят на внутреннюю сторону газобарьерного покрытия. Оказывается, что металлизированный слой, нанесенный на такой полученный жидкопленочным покрытием заготовленный слой, имеет улучшенное качество, т.е. однородность и равномерность, в результате чего улучшаются свойства непроницаемости и устойчивости.

Чтобы дополнительно улучшить газобарьерные свойства покрытой подложки с первым бумажным слоем, дополнительный газобарьерный покрывающий слой наносят на внешней стороне первого бумажного слоя.

Согласно альтернативному варианту осуществления, непроницаемый слой нанесенного из паровой фазы металлического покрытия (15) осажден на полимерную пленку-подложку (16), включающую термосвариваемый термопластический материал, и покрытую таким способом пленку затем ламинировали на имеющий газобарьерное покрытие первый бумажный слой посредством дополнительного промежуточного связующего слоя (18). В этом определенном варианте осуществления два непроницаемых покрытия в упаковочном материале разделены промежуточным связующим слоем, который увеличивает устойчивость к неправильному обращению и прочность слоев из непроницаемого материала в целом.

Предпочтительно газобарьерный покрывающий слой получают из композиции, включающей, главным образом, полимер, выбранный из группы, состоящей из поливинилового спирта (PVOH), диспергируемого в воде сополимера этилена и винилового спирта (EVOH), диспергируемого в воде полиамида (PA), полимеров акриловой или метакриловой кислоты (PAA, PMAA) или сополимеров этилена и (мет)акриловой кислоты (E(M)AA), поливинилиденхлорида (PVDC), диспергируемых в воде сложных полиэфиров, производных целлюлозы, полисахаридов, производных полисахаридов и комбинаций двух или более указанных веществ.

Согласно одному варианту осуществления, жидкая композиция дополнительно включает неорганические частицы, чтобы придавать или дополнительно улучшать свойства непроницаемости по отношению к газообразному кислороду имеющего жидкопленочное покрытие непроницаемого слоя.

Если желательно использовать полимер, который является более экономически эффективным и имеет положительные экологические характеристики, непроницаемый слой можно получать из композиции, включающей, главным образом, PVOH, диспергируемый в воде EVOH или крахмал или их сочетания. Диспергируемый в воде EVOH содержит большее количество звеньев винилового спирта по сравнению с обрабатываемым в расплаве EVOH и является ближе по своей природе к PVOH, чем к EVOH. Чистый PVOH и полимеры на основе крахмала могут быть в большей или меньшей степени биологически разложимыми, поэтому указанные полимеры могут оказаться более желательными для некоторых упаковочных применений.

Желательно, чтобы сам полимерный связующий материал имел собственные газобарьерные свойства. Соответственно, непроницаемый покрывающий слой можно предпочтительно получать из композиции, включающей, главным образом, полимер, выбранный из группы, состоящей из (PVOH), диспергируемого в воде (EVOH), (PVDC), диспергируемого в воде полиамида (PA), крахмала, производных крахмала и комбинаций двух или более указанных веществ.

По сравнению с алюминиевой фольгой, PVOH в качестве жидкопленочного покрывающего непроницаемого полимера обладает многими желательными свойствами, в результате чего он представляет собой наиболее предпочтительный непроницаемый материал во многих отношениях. Среди них можно упомянуть хорошие пленкообразующие свойства, совместимость с продуктами питания и экономическую ценность, помимо его высокой степени непроницаемости по отношению к газообразному кислороду. В частности, PVOH образует упаковочный ламинированный материал с высокой степенью непроницаемости для запахов, что особенно важно для молочных упаковок.

Водные системы обычно имеют определенные экологические преимущества. Предпочтительно, жидкая газобарьерная композиция составлена на водной основе, потому что, помимо прочего, такая композиция обычно наносит меньший ущерб окружающей среде, чем системы на основе других растворителей.

Чтобы улучшить свойства непроницаемости по отношению к водяному пару и кислороду покрытия на основе PVOH, полимер или соединение с функциональными карбоксильными группами можно включить в данную композицию. Соответственно, полимер с функциональными карбоксильными группами выбирают из группы, состоящей из сополимера этилена и акриловой кислоты (EAA) и сополимеров этилена и метакриловой кислоты (EMAA) или их смесей. Один такой известный особенно предпочтительный непроницаемый слой состоит из смеси PVOH, EAA и неорганического слоистого соединения. Сополимер EAA затем включают в непроницаемый слой в количестве около 1-20 мас.% в расчете на массу сухого покрытия.

Считают, что улучшенные свойства непроницаемости по отношению к кислороду и воде возникают в результате реакции этерификации между PVOH и EAA при повышенной температуре сушки, что вызывает сшивку PVOH гидрофобными полимерными цепями EAA, которые тем самым встраиваются в структуру PVOH. Такая смесь, однако, стоит дороже вследствие стоимости добавок. Кроме того, композиции можно делать более долговечными посредством сушки и отверждения при повышенных температурах. Сшивку можно также индуцировать присутствием многовалентных соединений, например соединений металлов, в том числе оксидов металлов, хотя такие соединения являются менее предпочтительными в покровных композициях для этой цели.

Недавно разработаны особые виды диспергируемого в воде сополимера этилена и винилового спирта (EVOH), которые можно считать пригодными для кислородонепроницаемой жидкой покрывающей композиции. Традиционные полимеры EVOH, однако, как правило, предназначены для экструзии и не являются пригодными для диспергирования/растворения в водной среде, чтобы производить жидкопленочным покрытием тонкую непроницаемую пленку плотностью 5 г/м2 или ниже, предпочтительно 3,5 г/м2 или ниже. Считают, что EVOH должен включать достаточно большое количество мономерных звеньев винилового спирта, чтобы быть диспергируемым или растворимым в воде, и что его свойства должны быть близкими, насколько это возможно, к параметрам жидкопленочных покрытий на основе PVOH. Экструдированный слой EVOH не является альтернативой жидкопленочному покрытию на основе EVOH, потому что присущие ему свойства меньше похожи на параметры PVOH, чем EVOH для жидкопленочного покрытия, и потому что его невозможно наносить в экономически эффективном количестве менее 5 г/м2 в виде одного слоя методами экструзионного покрытия или экструзионного ламинирования, т.е. для него необходимы совместно экструдированные связующие слои, которые обычно представляют собой очень дорогие полимеры. Кроме того, очень тонкие экструдированные слои охлаждаются чрезмерно быстро и не содержат достаточно тепловой энергии, чтобы выдерживать соответствующее ламинирование для соединения с прилегающими слоями.

Другие примеры полимерных связующих материалов, подходящие для жидкопленочного покрытия, представляют собой полисахариды, в частности крахмал или производные крахмала, в том числе предпочтительно окисленный крахмал, катионный крахмал и гидроксипропилированный крахмал. Примеры таких модификаций крахмала представляют собой окисленный гипохлоритом картофельный крахмал (Raisamyl 306 от фирмы Raisio), гидроксипропилированный кукурузный крахмал (Cerestar 05773). Однако также и другие формы и производные крахмала можно использовать в качестве связующих материалов для жидкопленочного покрытия.

Дополнительные примеры полимерных связующих материалов представляют собой покрытия, включающие смеси содержащих карбоксильные кислоты полимеров, в том числе полимеры на основе акриловой кислоты или метакриловой кислоты, и полимеры на основе многоатомных спиртов, в том числе PVOH или крахмал. Реакция сшивки данных полимерных связующих материалов является предпочтительной, как упомянуто выше, для придания устойчивости к высокой влажности.

Наиболее предпочтительно, однако, использовать в качестве связующего полимерного материала PVOH, потому что он обладает всеми перечисленными выше хорошими свойствами, т.е. помимо хорошей стойкости к индукционной термосварке, его отличают также хорошие пленкообразующие свойства, газобарьерные свойства, экономическая эффективность, совместимость с продуктами питания и свойства непроницаемости для запахов.

Газобарьерная композиция на основе PVOH функционирует лучше всего, когда PVOH имеет степень омыления, составляющую по меньшей мере 98%, предпочтительно по меньшей мере 99%, хотя также и менее высокие степени омыления PVOH обеспечивают хорошие свойства.

Чтобы дополнительно улучшить газобарьерные свойства, жидкая непроницаемая композиция может дополнительно включать неорганические частицы.

Полимерный связующий материал можно, например, смешивать с неорганическим соединением, которое имеет слоистую структуру или форму хлопьев. Благодаря слоистой структуре имеющих форму хлопьев неорганических частиц, молекула газообразного кислорода должна проходить более длинный и извилистый путь через кислородонепроницаемый слой, по сравнению с нормальным прямым путем через непроницаемый слой.

Согласно одному варианту осуществления, неорганическое слоистое соединение представляет собой так называемое соединение из наночастиц, диспергированное до состояния отслаивания, т.е. слои слоистого неорганического соединения отделяются друг от друга посредством жидкой среды. Таким образом, слоистое соединение предпочтительно может набухать или расщепляться за счет дисперсии или раствора полимера, который при диспергировании проникает в слоистую структуру неорганического материала. Он может также набухать за счет растворителя перед введением в раствор полимера или дисперсию полимера. Таким образом, неорганическое слоистое соединение диспергируется до расслоенного состояния в жидкой газобарьерной композиции и в высушенном непроницаемом слое. Термин «глинистые минералы» включает минералы следующих типов: каолинит, антигорит, смектит, вермикулит, бентонит или слюда, соответственно. В частности, лапонит, каолинит, дикит, накрит, галлуазит, антигорит, хризотил, пирофиллит, монтмориллонит, гекторит, сапонит, сауконит, слюда на основе тетрасиликата натрия, тениолит натрия, слюда обыкновенная, маргарит, вермикулит, флогопит, ксантофиллит и тому подобные можно упомянуть в качестве подходящих глинистых минералов. Предпочтительные наночастицы представляют собой частицы монтмориллонита, наиболее предпочтительно очищенного монтмориллонита или натрийзамещенного монтмориллонита (Na-MMT). Состоящее из наночастиц неорганическое слоистое соединение или глинистый минерал предпочтительно имеет соотношение размеров от 50 до 5000 и размер частиц до приблизительно 5 мкм в отслоенном состоянии.

Предпочтительно неорганические частицы состоят, главным образом, из таких частиц слоистого бентонита, которые имеют соотношение размеров от 50 до 5000.

Соответственно, непроницаемый слой включает от приблизительно 1 до приблизительно 40 мас.%, предпочтительнее от приблизительно 1 до приблизительно 30 мас.% и наиболее предпочтительно от приблизительно 5 до приблизительно 20 мас.%, неорганического слоистого соединения в расчете на массу сухого покрытия. Если данное количество является чрезмерно низким, газобарьерные свойства нанесенного и высушенного непроницаемого слоя не будут заметно улучшены по сравнению со случаем, когда неорганическое слоистое соединение не используют. Если данное количество является чрезмерно высоким, станет более затруднительным нанесение жидкой композиции в качестве покрытия и станет труднее содержать ее в резервуарах для хранения и трубопроводах системы нанесения покрытия. Непроницаемый слой включает предпочтительно от приблизительно 99 до приблизительно 60 мас.%, предпочтительнее от приблизительно 99 до приблизительно 70 мас.% и наиболее предпочтительно от приблизительно 95 до приблизительно 80 мас.% полимера в расчете на массу сухого покрытия. Добавку, в том числе стабилизатор дисперсии или подобное вещество, можно включать в газобарьерную композицию, предпочтительно в количестве, составляющем не более чем приблизительно 1 мас.% в расчете на массу сухого покрытия.

Согласно другому варианту осуществления, неорганические частицы состоят, главным образом, из слоистых частиц талька, которые имеют соотношение размеров от 10 до 500. Композиция, как правило, включает количество от 10 до 50 мас.%, предпочтительнее от 20 до 40 мас.% частиц талька в расчете на сухую массу. Ниже 20 мас.% отсутствует значительное усиление газобарьерных свойств, в то время как выше 50 мас.% нанесенный слой может быть более хрупким и ломким, потому что уменьшается внутреннее сцепление между частицами в слое. Выше 50 мас.% полимерный связующий материал оказывается в слишком малом количестве, чтобы окружать и диспергировать частицы и отслаивать их друг от друга в пределах слоя.

В качестве альтернативы, неожиданно хорошие свойства кислородонепроницаемости могут быть достигнуты, когда используют коллоидные частицы диоксида кремния, и размер частиц составляет 3-150 нм, предпочтительно 4-100 нм и даже предпочтительнее 5-70 нм, причем данные частицы являются предпочтительно аморфными и сферическими. Использование коллоидных частиц диоксида кремния, кроме того, имеет преимущество в том, что жидкую непроницаемую композицию можно наносить при содержании сухого вещества, составляющем 15-40 мас.%, предпочтительно 20-35 мас.% и даже предпочтительнее 24-31 мас.%, в результате чего уменьшается потребность в принудительной сушке.

Другие альтернативы неорганических частиц, которые можно использовать, представляют собой частицы каолина, слюды, карбоната кальция и т.д.

Предпочтительный полимерный связующий материал, также при использовании неорганических частиц для обеспечения свойств кислородонепроницаемости, представляет собой PVOH отчасти благодаря его полезным свойствам, упомянутым выше. Кроме того, PVOH является полезным с точки зрения перемешивания, т.е. его, как правило, легко диспергировать или отслаивать неорганические частицы в водном растворе PVOH, чтобы получать устойчивую смесь PVOH и частиц, таким образом, обеспечивая хорошее пленочное покрытие с однородным составом и морфологией.

Соответственно, газобарьерный покрывающий слой наносят в полном количестве, составляющем от 0,3 до 7 г/м2, предпочтительно от 0,5 до 5 г/м2, предпочтительнее от 0,5 до 3 г/м2 в расчете на сухую массу. Ниже 0,3 г/м2 эффект непроницаемости будет слишком слабым. Кроме того, может существовать риск образования отверстий малого диаметра, в зависимости от характеристик бумаги или подложки в связи с удалением воды или растворителя для сушки нанесенного непроницаемого слоя, если нанесенный слой является слишком тонким. С другой стороны, при полном содержании выше 5 г/м2 нанесенный слой не сделает экономически эффективным упаковочный ламинированный материал вследствие высокой стоимости полимеров в целом и вследствие высокого энергопотребления для испарения диспергирующей жидкости.

Кроме того, признанный уровень кислородонепроницаемости достигается при содержании PVOH, составляющем 0,5 г/м2 и выше, и хорошее равновесие между свойствами непроницаемости и затратами достигается в интервале от 0,5 до 3,5 г/м2.

Согласно одному варианту осуществления настоящего изобретения, непроницаемый по отношению к газообразному кислороду слой наносят в две последовательные стадии с промежуточной сушкой в виде слоя из двух частей. Нанесенный таким образом слой состоит из двух частей, причем каждую часть, соответственно, наносят в количестве от 0,3 до 3,5 г/м2, предпочтительно от 0,5 до 2,5 г/м2, обеспечивая более высокое качество всего слоя при меньшем количестве жидкой газобарьерной композиции. Состоящие из двух частей слои наносят в количестве, составляющем предпочтительно от 0,5 до 2 г/м2, предпочтительнее от 0,5 до 1,5 г/м2 для каждой части.

Нанесение слоя металлического покрытия из паровой фазы осуществляют посредством физического осаждения из паровой фазы (PVD) на тонкую бумажную подложку с покрытием. Тонкие металлические покрытия из паровой фазы согласно настоящему изобретению имеют нанометровую толщину, т.е. имеют толщину, которую удобнее всего выражать в нанометрах, например от 5 до 500 нм (от 50 до 5000 Å), предпочтительно от 5 до 200 нм, предпочтительнее от 5 до 100 нм и наиболее предпочтительно от 5 до 50 нм.

Как правило, ниже 5 нм свойства устойчивости к индукционному нагреванию могут оказаться недостаточными для применения, а выше 200 нм покрытие может оказаться недостаточно гибким и, таким образом, более склонным к образованию трещин при нанесении на гибкую подложку.

Обыкновенно такое осажденное из паровой фазы покрытие, обладающее устойчивостью к индукционному нагреванию, изготавливают из соединения металла, и предпочтительно нанесенный индукционной термосваркой из паровой фазы слой металлического покрытия представляет собой слой, практически состоящий из алюминия. Как правило, алюминиевый металлизированный слой по своей природе содержит тонкую поверхностную пленку, состоящую из оксида алюминия, что обусловлено характером используемого процесса нанесения металлизированного покрытия.

Соответственно, нанесенный слой металлического покрытия из паровой фазы имеет оптическую плотность (OD), составляющую от 1 до 5, предпочтительно от 1,5 до 3,5, предпочтительнее от 2 до 3.

Предпочтительно, металлическое покрытие, нанесенное из паровой фазы, включает главным образом, металлический алюминий.

Осажденный из паровой фазы слой на основе алюминия имеет толщину, составляющую предпочтительно от 5 до 100 нм, предпочтительнее от 5 до 50 нм, что соответствует менее чем 1% металлического алюминиевого материала, присутствующего в алюминиевой фольге традиционной толщины, т.е. 6,3 мкм.

Предпочтительно, стадию поверхностной обработки пленки подложки осуществляют перед осаждением покрытия из паровой фазы, в частности перед металлизацией подложки.

Наиболее предпочтительным металлом согласно настоящему изобретению является алюминий, хотя любой другой металл, который можно осаждать из вакуума в виде однородного покрытия, можно использовать согласно настоящему изобретению. Таким образом, менее предпочтительные и реже встречающиеся металлы, в том числе Au, Ag, Cr, Zn, Ti или Cu, также являются приемлемыми. Как правило, тонкие покрытия из металла или смеси металла и оксида металла обеспечивают свойства непроницаемости по отношению к водяному пару, и их также используют, когда желательной функцией является предотвращение миграции водяного пара в объем и сквозь ламинированную пленку или упаковочный ламинированный материал. Наиболее часто, однако, металл в металлизированном покрытии представляет собой алюминий (Al).

Чтобы сделать способ нанесения металлического покрытия из паровой фазы экономически эффективным, слой подложки, т.е. первый, самый внутренний, слой бумаги или другого материала на основе целлюлозы, должен быть тонким, насколько это возможно, чтобы максимально возможное количество метров содержалось в рулоне бумаги с покрытием. Первый бумажный слой имеет удельный вес предпочтительно от 20 до 100 г/м2, предпочтительно от 20 до 70 г/м2, предпочтительнее от 20 до 60 г/м2. Когда бумага является слишком тонкой, ее, естественно, будет труднее использовать в процессах последующего покрытия и ламинирования. Однако чем тоньше бумага, тем более экономически эффективной она может оказаться в процессе нанесения металлического покрытия из паровой фазы. С другой стороны, более толстый первый бумажный слой может способствовать более высокой жесткости и способности сцепления всей структуры упаковочного ламинированного материала, а также улучшению свойств светобарьерности.

Чтобы дополнительно придать ламинированному материалу достаточную жесткость и полную толщину или удельный вес, материал дополнительно включает второй, наиболее внешне расположенный слой бумаги или другого материала на основе целлюлозы, который имеет удельный вес от 20 до 100 г/м2, предпочтительно от 20 до 70 г/м2, предпочтительнее от 20 до 60 г/м2.

Традиционный ламинированный материал на основе алюминиевой фольги для производства подушкообразных гибких упаковок типа пакетов содержит, как правило, один центральный слой бумаги, удельный вес которого составляет от приблизительно 50 до приблизительно 140 г/м2, предпочтительно от приблизительно от 70 до приблизительно 120 г/м2, предпочтительнее от 70 до приблизительно 110 г/м2. Алюминиевую фольгу, которая также обеспечивает определенную степень жесткости в полной жесткости ламинированного материала, не используют в нефольгированных ламинированных материалах, поэтому ламинированную конструкцию с двумя бумажными слоями следует уравновешивать таким образом, чтобы создавать такой же уровень полной жесткости в ламинированном материале.

Согласно одному варианту осуществления, первый (внутренний) бумажный слой состоит из небеленой экономичной бумаги, в то время как второй (внешний) бумажный слой имеет повышенную белизну вследствие отбеливания или покрытия на основе глины по сравнению с первым бумажным слоем, и данный внешний бумажный слой, таким образом, лучше пригоден для печати внешнего декоративного слоя. Такое особое сочетание бумажных слоев в результате придает определенную желательную гибкость производству ламинированного упаковочного материала для упаковки жидкостей и выбору материалов соответствующим образом. В некоторых случаях может оказаться желательным придание бумаге более естественного внешнего вида и более бурого оттенка с наружной стороны, в результате чего небеленую бумагу можно также выбирать для второго (внешнего) бумажного слоя.

Согласно одному экономически эффективному и простому варианту осуществления ламинированного материала, промежуточный связующий слой представляет собой полученный экструзионным ламинированием слой термопластического полимера.

Согласно другому варианту осуществления, ламинированному материалу придает дополнительные свойства светобарьерности и жесткости промежуточный связующий слой, который представляет собой слой вспененного, наполненного или пустотного термопластического полимера.

Подходящие термопластические материалы для наиболее внешних и самых внутренних термосвариваемых непроницаемых для жидкости слоев представляют собой материалы на основе полиолефинов, в том числе, например, полиэтилены или полипропилены, предпочтительно полиэтилены и предпочтительнее полиэтилены низкой плотности, в том числе, например, LDPE, линейный LDPE (LLDPE) или полиэтилены, полученные полимеризацией на одноцентровом металлоценовом катализаторе (m-LLDPE), или смеси двух или более данных веществ.

Альтернативные примеры полиолефинов, подходящих для связующих слоев, экструзионно ламинируемых слоев или даже термосвариваемых слоев, представляют собой модифицированные полиолефины на основе сополимеров LDPE или LLDPE или, предпочтительно, привитые сополимеры с содержащими функциональные группы мономерными звеньями, включая карбоксильные или глицидильные функциональные группы, например мономеры (мет)акриловой кислоты или мономеры малеинового ангидрида (MAH), (т.е. сополимер этилена и акриловой кислоты (EAA) или сополимер этилена и метакриловой кислоты (EMAA)), сополимер этилена и глицидил(мет)акрилата (EG(M)A) или полиэтилен с привитым малеиновым ангидридом (MAH-g-PE). Другой пример таких модифицированных полимеров или связующих полимеров представляют собой так называемые иономеры или иономерные полимеры. Модифицированный полиолефин предпочтительно представляет собой сополимер этилена и акриловой кислоты (EAA) или сополимер этилена и метакриловой кислоты (EMAA).

Имеющий осажденное из паровой фазы покрытие первый бумажный слой можно присоединять ко второму бумажному или картонному слою посредством промежуточного полимерного слоя, предпочтительно термопластического полимерного слоя и предпочтительнее слоя из полимера, выбранного из полиолефинов и сополимеров на основе полиолефинов, часто известных в качестве модифицированных или связующих полимеров, в частности LDPE или полимеров или сополимеров на основе полиэтилена или связующих полимеров, как описано в предыдущем параграфе.

Чтобы дополнительно улучшить светобарьерность упаковочного ламинированного материала согласно настоящему изобретению, если это необходимо, частицы или пигменты, придающие свойства светобарьерности, можно добавлять в один или более слоев ламинированного материала. Один пример представляют собой светопоглощающие частицы, в том числе технический углерод. Черный цвет промежуточного слоя тогда полезно закрывать с наружной стороны бумажным или картонным слоем и с внутренней стороны ламинированного материала металлизированным, например алюминиевым, слоем. Другой пример представляют собой светоотражающие частицы, в том числе диоксид титана. Такие частицы можно, кроме того, добавлять для придания белизны внешнему виду упаковочного ламинированного материала.

Для более тонких упаковочных ламинированных материалов дешевого сегмента, которые имеют более тонкий бумажный центральный слой, такие светоотражающие неорганические белые пигменты могут улучшать свойства светобарьерности упаковочного ламинированного материала, а также улучшать внешний вид упаковочного материала с наружной стороны.

Согласно одному варианту осуществления, слой, включающий технический углерод, наносят на внутреннюю сторону первого бумажного слоя и затем покрывают, в свою очередь, непроницаемым слоем нанесенного из паровой фазы металлического покрытия. Таким образом, черный цвет будет скрыт с внутренней стороны упаковочного контейнера металлическим слоем и с наружной стороны бумажными слоями и, возможно, дополнительными слоями, включающими белые пигменты.

Для более эффективных упаковочных ламинированных материалов, например, требующих более продолжительный срок асептического хранения более чувствительных продуктов, разумеется, можно вводить дополнительные непроницаемые слои. Один простой способ, например, дальнейшего усиления свойств кислородонепроницаемости упаковочного ламинированного материала может представлять собой использование термопластического соединительного слоя, включая получаемый экструзией из расплава защитный слой, для соединения покрытого металлом из паровой фазы внутреннего первого бумажного слоя и следующего второго слоя бумаги или картона. Согласно другому, более предпочтительному варианту осуществления, тонкий слой непроницаемого полимерного слоя можно методом совместной экструзии наносить вместе с необязательным слоем (слоями) и самым внутренним термосвариваемым слоем (слоями) на покрытую металлом внутреннюю сторону первого бумажного слоя. Такой совместно экструдированный внутренний непроницаемый слой должен оставаться тонким, чтобы легко передавать индуцированное тепло насквозь от нанесенного из паровой фазы металлического покрытия к термосвариваемому слою.

Таким образом, единственное изменение, которое повышает эффективность упаковочного ламинированного материала, должно включать дополнительно экструдированный из расплава полимерный слой (слои) в процесс обработки на стадии ламинирования (например, дополнительный непроницаемый слой и, возможно, один или два связующих слоя, полученные совместной экструзией из расплава).

В качестве альтернативы, кислородонепроницаемый покрывающий слой можно наносить на другую (внешнюю) сторону первого, самого внутреннего бумажного слоя. В качестве альтернативы или дополнения, кислородонепроницаемый покрывающий слой можно наносить на внутреннюю сторону второго (внешнего) бумажного слоя в структуре упаковочного ламинированного материала.

Согласно следующему аспекту настоящего изобретения, предложен упаковочный контейнер, изготовленный из нефольгированного упаковочного ламинированного материала по настоящему изобретению. Упаковочный контейнер является подходящим для долгосрочной асептической упаковки жидких или влажных продуктов и обладает хорошей целостностью упаковки с прочными и надежными герметичными соединениями посредством индукционной термосварки.

Согласно еще одному аспекту настоящего изобретения, предложен способ производства упаковочного ламинированного материала, который определен формулой изобретения в независимом пункте 14.

Таким образом, способ включает следующие стадии: изготовление первого слоя бумаги или другого материала на основе целлюлозы, нанесение газобарьерного слоя на внутреннюю сторону слоя из бумаги или материала на основе целлюлозы, осаждение из паровой фазы непроницаемого металлического слоя на внутреннюю сторону имеющего такое непроницаемое покрытие бумажного слоя, получение самого внутреннего слоя термосвариваемого термопластического полимерного материала, ламинирование самого внутреннего слоя на внутреннюю сторону покрытого металлом бумажного слоя методом экструзионного покрытия или ламинированием самого внутреннего слоя на бумажный слой в виде предварительно изготовленной пленки, нанесение второго бумажного слоя на наружную сторону первого бумажного слоя, ламинирование внешней стороны первого покрытого бумажного слоя на второй бумажный слой и на любой стадии способа нанесение наиболее внешнего слоя термосвариваемого термопластического полимерного материала на наиболее внешнюю, противоположную сторону упаковочного ламинированного материала.

Согласно альтернативному варианту осуществления настоящего изобретения, непроницаемый металлический слой (15) вместо этого осаждают из паровой фазы на полимерную пленку-подложку, включающую самый внутренний слой (16) термосвариваемого термопластического полимерного материала, и содержащую осажденный металл пленку затем ламинируют на внутреннюю сторону имеющего газобарьерное покрытие бумажного слоя (11) посредством дополнительного промежуточного связующего слоя (18).

Для приготовления покрытия газобарьерным слоем способ дополнительно включает следующие стадии: приготовление жидкой газобарьерной композиции, содержащей полимерный связующий материал, диспергированный или растворенный в жидкой среде на основе воды или другого растворителя, образование тонкого газобарьерного слоя, соприкасающегося с внутренней стороной первого бумажного слоя, включающего указанный полимерный связующий материал, посредством нанесения (22a) жидкой композиции на внутреннюю сторону указанного слоя бумаги и последующей сушки (22b) для испарения жидкости.

Соответственно, полимер, содержащийся в жидкой композиции, выбирают из группы, состоящей из поливинилового спирта (PVOH), диспергируемого в воде сополимера этилена и винилового спирта (EVOH), диспергируемого в воде полиамида (PA), полимеров акриловой или метакриловой кислоты (PAA, PMAA) или сополимеров этилена и (мет)акриловой кислоты (E(M)AA), поливинилиденхлорида (PVDC), диспергируемых в воде сложных полиэфиров, производных целлюлозы, полисахаридов, производных полисахаридов и комбинаций двух или более указанных веществ.

В том случае, если сам полимерный связующий материал придает свойства непроницаемости по отношению к газообразному кислороду, полимер, содержащийся в жидкой композиции, выбирают из группы, состоящей из поливинилового спирта (PVOH), диспергируемого в воде сополимера этилена и винилового спирта (EVOH), диспергируемого в воде полиамида (PA), поливинилиденхлорида (PVDC), крахмала, производных крахмала и комбинаций двух или более указанных веществ.

Если в газобарьерной композиции полимерный связующий материал выбран таким образом, что он имеет значительно более высокую температуру плавления, чем самый внутренний термосвариваемый слой, он может, кроме того, функционировать в качестве устойчивого к индукционной термосварке слоя, обеспечивая хороший слой подложки для металлизации. Такие устойчивые к индукционной термосварке полимерные связующие материалы тогда выбирают из группы, состоящей из поливинилового спирта (PVOH), диспергируемого в воде сополимера этилена и винилового спирта (EVOH), диспергируемого в воде полиамида (PA), поливинилиденхлорида (PVDC), производных целлюлозы, полисахаридов, производных полисахаридов и комбинаций из двух или более указанных веществ.

Чувствительный к индукционному нагреванию осажденный слой металлического покрытия из паровой фазы является достаточно однородным и непрерывным по своей природе, чтобы иметь способность передавать электрический ток в результате индуцированного магнитного поля и нагреваться таким образом, что прилегающий слой термопластического полимера будет нагреваться и плавиться, обеспечивая расплавную сварку указанного полимера. Если металлический слой не является непрерывным вследствие неравномерного покрытия или вследствие трещин, не будет обеспечено нагревание в области сварки.

Чтобы уменьшить количество влаги, выделяющейся из бумажного слоя в вакуумной камере в процессе металлизации, первый бумажный слой, который подлежит покрытию металлом, осажденным из паровой фазы, можно покрывать также на другой, внешней стороне жидкопленочной полимерной композицией в растворе или дисперсией на основе воды или другого растворителя перед стадией процесса металлизации. Желательно предотвращать появление влаги в вакуумной камере для металлизации, потому что вода может уменьшать скорость, при которой может проходить процесс металлизации. Кроме того, можно предотвратить любой обратный перенос бумажной пыли при последующей намотке бумаги с покрытием на катушки.

Для продуктов, требующих улучшенные свойства непроницаемости по отношению к газообразному кислороду, газобарьерный покрывающий слой можно также наносить на внешнюю сторону первого бумажного слоя.

В качестве альтернативы или дополнения, газобарьерный покрывающий слой можно наносить также на внутреннюю сторону указанного второго бумажного слоя.

Примеры и подробное описание

Далее предпочтительные варианты осуществления настоящего изобретения будут описаны со ссылкой на чертежи, на которых:

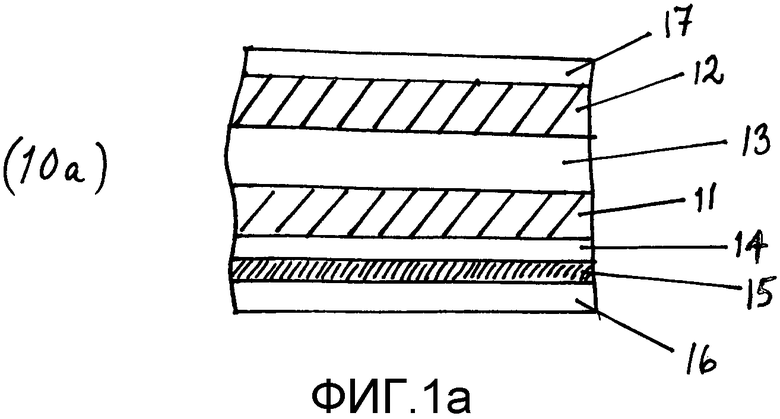

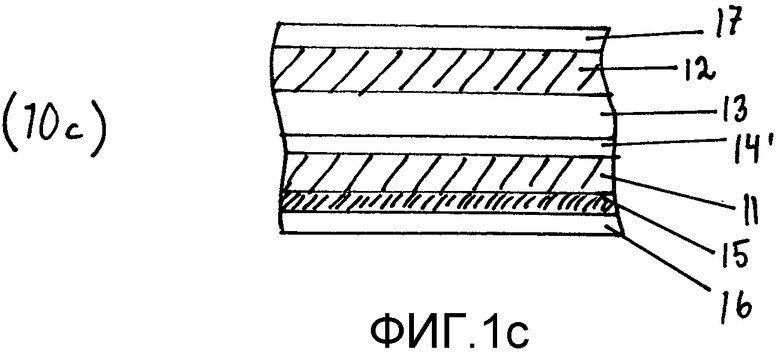

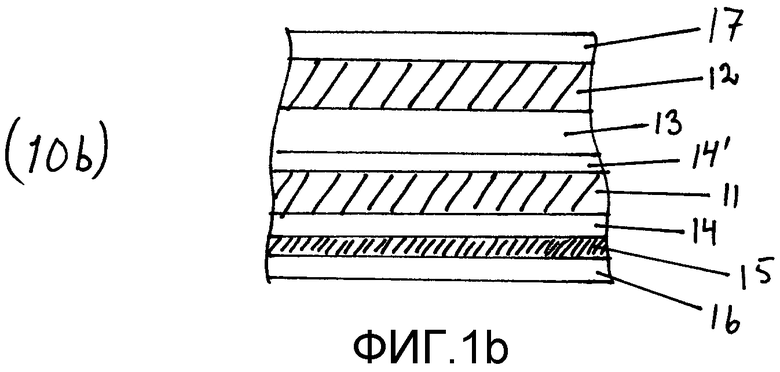

фиг. 1a, 1b и 1c схематично представляют в поперечном сечении первый, второй и третий варианты осуществления ламинированного упаковочного материала, изготовленного согласно настоящему изобретению,

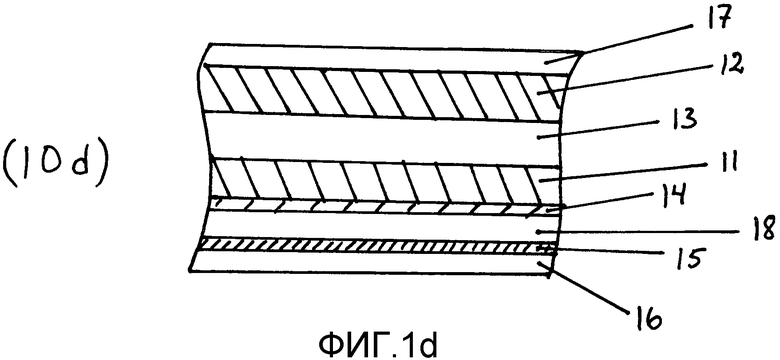

фиг.1d представляет в поперечном сечении альтернативный вариант осуществления ламинированного упаковочного материала,

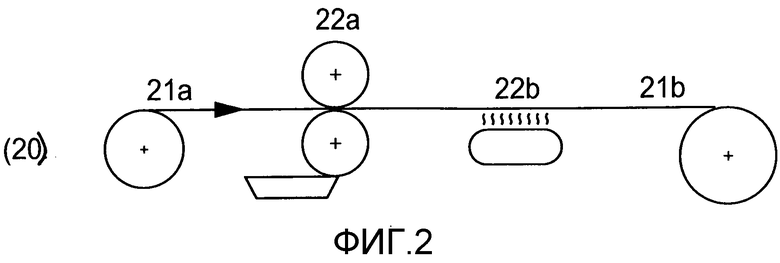

фиг. 2 представляет способ жидкопленочного покрытия полотна подложки,

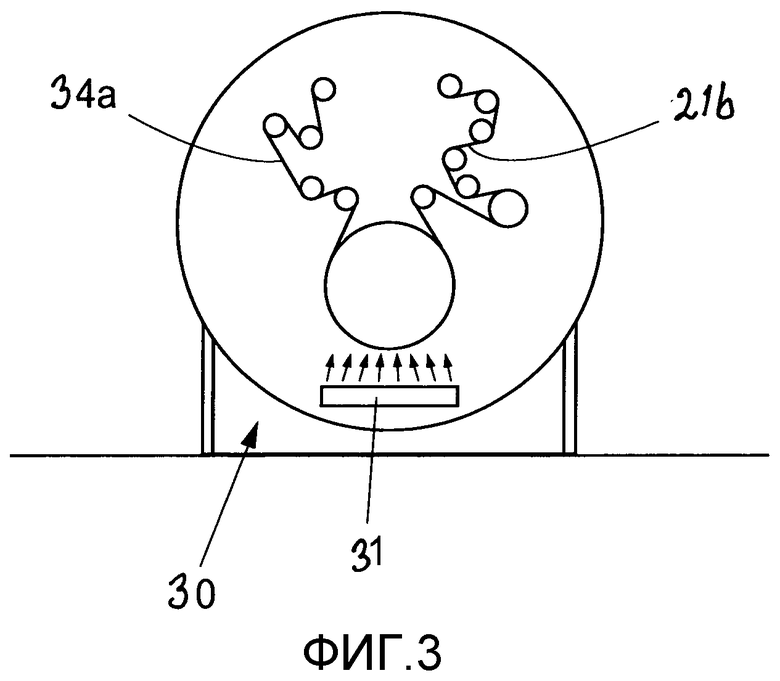

фиг. 3 схематично представляет установку для осаждения из паровой фазы металлического слоя на полотно подложки,

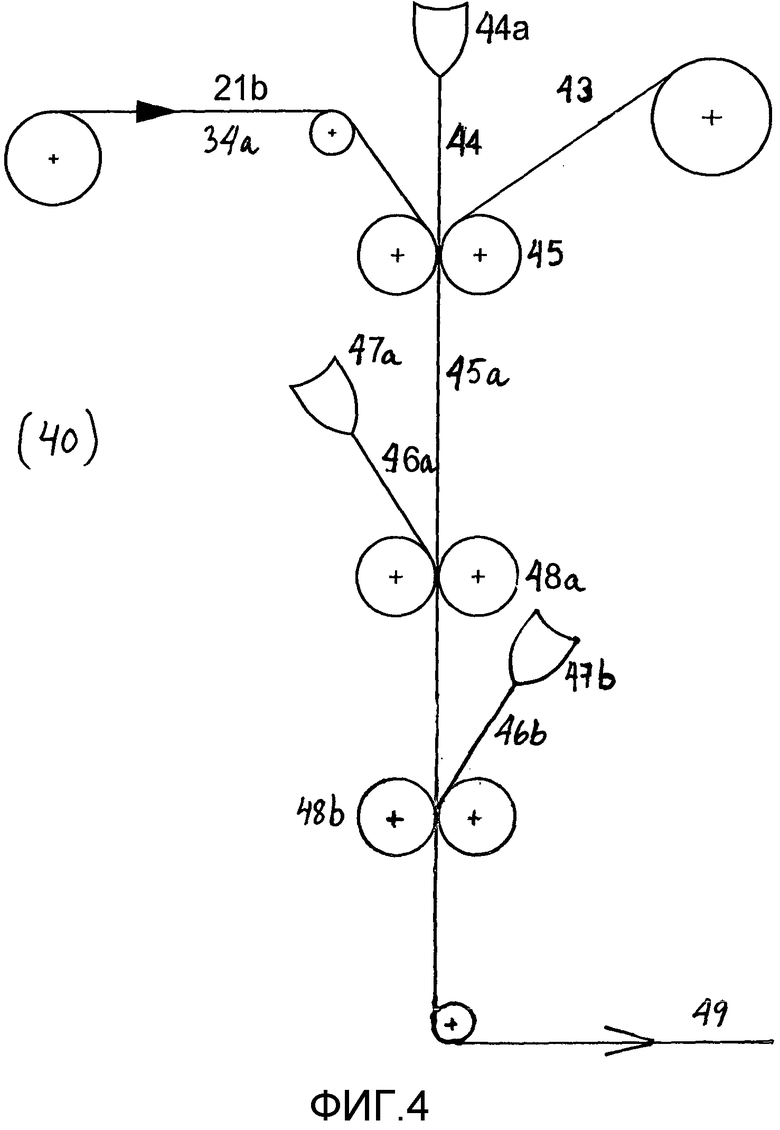

фиг. 4 представляет способ совместного ламинирования ламинированных упаковочных материалов на фиг. 1,

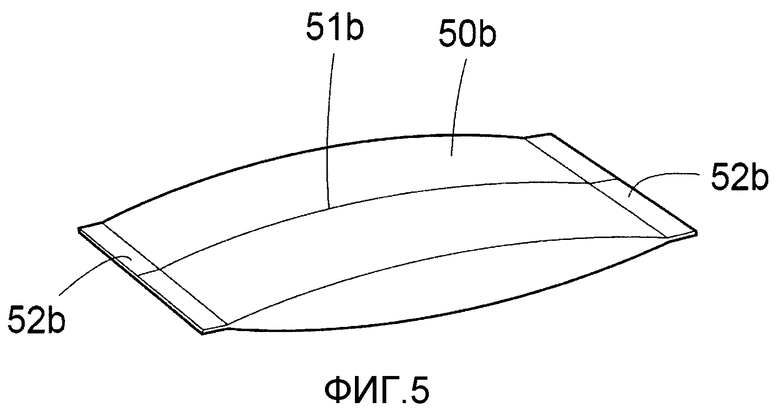

фиг. 5 представляет пример упаковочного контейнера, изготовленного из упаковочного ламинированного материала согласно настоящему изобретению,

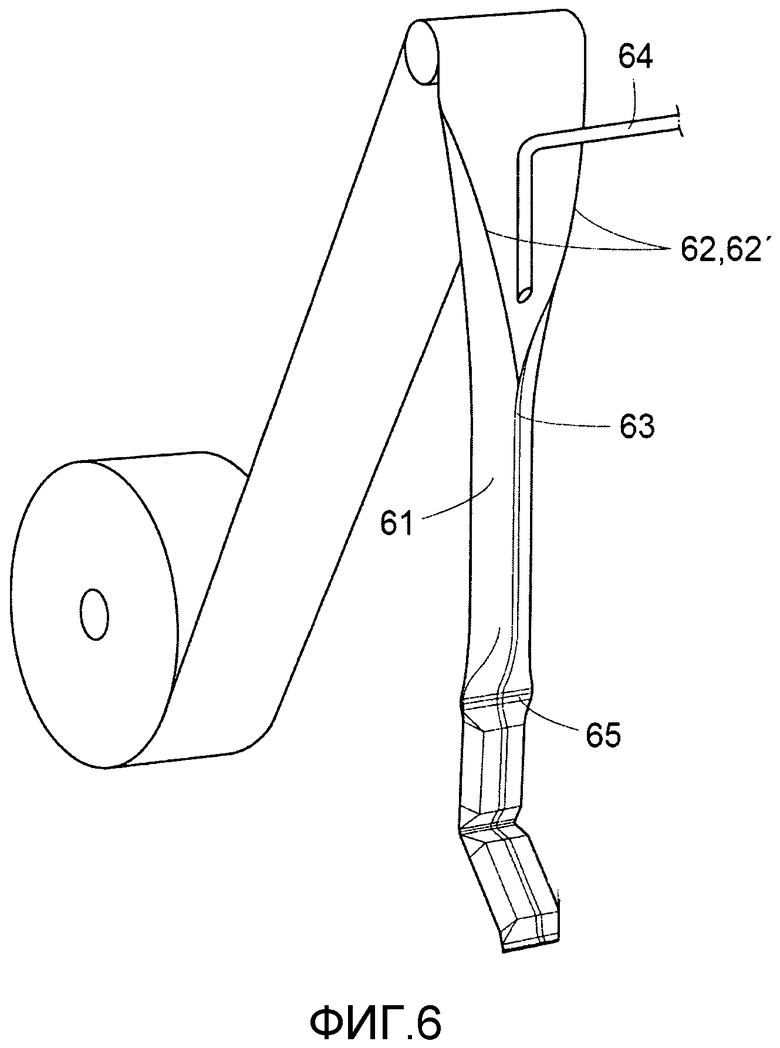

фиг. 6 представляет принцип производства таких упаковочных контейнеров из упаковочного ламинированного материала в непрерывной форме, а также процессы заполнения и запечатывания.

Пример 1

Приготовление непроницаемой покрывающей композиции для газобарьерного слоя: водную дисперсию отслоенных частиц слоистого монтмориллонита (Kunipia F от фирмы Kunimine Kogyo Co.), которые имеют соотношение размеров, составляющее приблизительно 50-5000, смешивали с водным раствором, содержащим приблизительно 10 мас.% PVOH (Mowiol 15-99), имеющим степень омыления около 99%, при 60-90ºC в течение 1-8 часов. Дисперсию отслоенных частиц слоистого минерала можно стабилизировать посредством добавки стабилизатора. В качестве альтернативы, частицы слоистого минерала отслаивают непосредственно в растворе PVOH при 60-90°C в течение 1-8 часов.

Водную композицию, содержащую растворенный и диспергированный в воде PVOH и 30 мас.% расслоенной бентонитовой глины, наносили посредством жидкопленочного покрытия в две последовательные стадии с промежуточной сушкой на тонкое бумажное полотно, имеющее удельный вес 50 г/м2, причем удельный вес покрытия PVOH составлял 3 г/м2. Нанесенное влажным способом покрытие сушили горячим воздухом для испарения воды.

На последующей стадии на бумагу с покрытием из PVOH наносили алюминиевое металлическое покрытие на слой PVOH, используя способ осаждения из паровой фазы, до оптической плотности, равной 3.

Металлизированную таким способом бумагу с покрытием из PVOH ламинировали на второй (внешний) бумажный слой посредством ламинирования с промежуточным связующим слоем полиэтилена низкой плотности (LDPE) и, наконец, полученный в результате материал с центральным бумажным слоем покрывали путем экструзии термопластическими термосвариваемыми слоями (LDPE) с обеих сторон. В качестве альтернативы, материал с центральным бумажным слоем можно ламинировать с термопластической полимерной пленкой на внутренней поверхности первого бумажного слоя, таким образом, создавая самый внутренний термосвариваемый слой в виде предварительно изготовленной пленки.

Упаковки, изготовленные из полученного таким способом упаковочного материала, проявляли приемлемые свойства непроницаемости в целях пакетов для упаковки молока, как показали ускоренные испытания, и, благодаря универсальной конфигурации ламинированного материала согласно настоящему изобретению, существуют большие дополнительные возможности улучшения свойств непроницаемости, например, по отношению к свету, если это необходимо.

Полученный в результате ламинированный материал также испытывали на качество термосварки в традиционной упаковочной машине Tetra Brik Aseptic®, имеющей приспособление для индукционной термосварки изготовленных упаковочных контейнеров. Наблюдали, например, что для достижения достаточной эффективности нагревания очень тонким металлизированным слоем требуется значительное увеличение частоты, используемой в процессе индукционной сварки.

Внешний вид и характеристики сварных соединений упаковочных контейнеров, наполненных и запечатанных указанным способом, исследовали, разрывая соединения натяжением в противоположные стороны. Внешний вид образцов описывали и сравнивали. Ширину соединений и однородность ориентации определяли и сравнивали в следующем испытании, в котором весь упаковочный материал растворяли вокруг сварного соединения, за исключением термосваренных термопластических материалов. Наконец, целостность упаковки наполненного и запечатанного упаковочного контейнера исследовали с использованием испытания красной краской. Все эти испытания хорошо известны на молочных заводах и упаковочных предприятиях для упаковок Tetra Brik Aseptic® в целях контроля качества герметизации ежедневно изготавливаемых и наполняемых упаковочных контейнеров.

Взвешенные свойства и качества образцов запечатанных упаковочных контейнеров оценивали на основании многолетнего опыта контроля качества традиционных упаковочных ламинированных материалов для упаковочных контейнеров Tetra Brik Aseptic®.

Качество термосварки и целостность изготовленных упаковок оказались очень хорошими и соответствовали уровню качества герметизации современных упаковок Tetra Brik Aseptic® на основе алюминиевой фольги, согласно оценкам на испытательном стенде. В испытании с красной краской ни одна из наполненных и запечатанных упаковок не проявляла никакой утечки в связи с качеством герметизации.

Сравнительный пример 1

На пленку-подложку толщиной 12 мкм из ориентированного полиэтилентерефталата (PET) наносили алюминиевое металлическое покрытие, используя способ осаждения из паровой фазы, до оптической плотности около 3.

Полученную в результате металлизированную пленку на основе PET ламинировали на толстый картон, имеющий прочность на изгиб 320 мН, посредством экструзионного ламинирования термопластического связующего слоя полиэтилена низкой плотности (LDPE) и полученный в результате ламинированный материал затем покрывали термопластическими термосвариваемыми слоями (LDPE) с обеих сторон и испытывали на качество термосварки в традиционной упаковочной машине Tetra Brik Aseptic®, имеющей приспособление для индукционной термосварки изготовленных упаковочных контейнеров.

Качество термосварки и целостность изготовленных упаковок были приемлемыми, согласно оценке свойств разрыва сварных соединений на испытательном стенде и испытанию целостности упаковки с использованием красной краски, по сравнению с приведенными выше примерами. Однако результаты герметизации от одной испытательной операции к другой не были такими же согласованными и надежными, как для ламинированного материала с тонкой бумажной подложкой.

Кроме того, свойства кислородонепроницаемости оказались недостаточными для любой асептической упаковки в целях долгосрочного хранения.

Сравнительный пример 2

На тонкое бумажное полотно, имеющее удельный вес 50 г/м2, наносили методом совместной экструзии первый слой LDPE, имеющий удельный вес 10 г/м2, и второй слой сополимера этилена и акриловой кислоты (EAA), имеющий удельный вес 5 г/м2.

На последующей стадии на слой EAA покрытой экструзионным способом бумаги дополнительно наносили алюминиевое металлическое покрытие, используя способ осаждения из паровой фазы.

Полученную в результате металлизированную бумагу с покрытием LDPE/EAA ламинировали термопластическими термосвариваемыми слоями с обеих сторон и испытывали на качество термосварки на испытательном стенде, моделирующем реальные условия в традиционной упаковочной машине типа Tetra Brik Aseptic®, имеющей приспособление для индукционной термосварки изготовленных упаковочных контейнеров. Кроме того, ламинированную бумагу испытывали в традиционной упаковочной машине типа Tetra Brik Aseptic®, имеющей приспособление для индукционной термосварки изготовленных упаковочных контейнеров.

Взвешенные свойства и качества образцов герметизированных упаковочных материалов и контейнеров оценивали на основании многолетнего опыта контроля качества традиционных упаковочных ламинированных материалов для упаковочных контейнеров Tetra Brik Aseptic® и наблюдали, что никакие надлежащим образом герметизированные упаковки невозможно было изготовить в упаковочной машине Tetra Brik Aseptic®, и по этой причине любые последующие испытания целостности упаковки были необязательными. Кроме того, результаты оценки прочности на разрыв запечатанных образцов на испытательном стенде показали, что сварные соединения не были достаточно хорошими.

Таким образом, качество термосварки и целостность изготовленных упаковок не были хорошими и не соответствовали уровню качества герметизации современных упаковок Tetra Brik Aseptic® на основе алюминиевой фольги, согласно оценкам на том же испытательном стенде.

Кроме того, без какого-либо слоя, обеспечивающего газобарьерные свойства в дополнение к осаждению металлического покрытия из паровой фазы, газобарьерные свойства будут слишком слабыми для асептической упаковки в целях долгосрочного хранения.

Пример 3

На тонкие бумажные полотна, имеющие различный удельный вес, наносили покрытие посредством жидкопленочного покрытия в две последовательные стадии, с промежуточной сушкой, используя водную композицию, содержащую растворенный и диспергированный в воде PVOH, имеющий степень омыления выше 99%, и 10 мас.% расслоенной бентонитовой глины, как указано в таблице 1. Нанесенные влажным способом покрытия сушили горячим воздухом для испарения воды.

На последующей стадии на слой PVOH бумажных полотен с покрытием из PVOH наносили алюминиевое металлическое покрытие, используя способ осаждения из паровой фазы.

Металлизированную таким способом бумагу с покрытием из PVOH ламинировали термопластическими термосвариваемыми слоями с обеих сторон и испытывали на качество термосварки на испытательном стенде, моделирующем реальные условия в традиционной упаковочной машине типа Tetra Brik Aseptic®, имеющей приспособление для индукционной термосварки изготовленных упаковочных контейнеров.

Результаты представлены в таблице 1 в виде классификационного списка различных исследованных образцов тонких упаковочных материалов на бумажной основе. Оценку осуществляли на испытательном стенде для оценки качества сварных соединений. Из результатов очевидно, что более толстая бумага обеспечивает лучшие результаты герметизации, чем более тонкая бумага. Можно также видеть, что нанесение из паровой фазы металлического покрытия большей оптической плотности (OD) обеспечивает несколько лучшие результаты герметизации, чем нанесение из паровой фазы металлического покрытия меньшей оптической плотности. Кроме того, можно видеть, что более толстые слои PVOH обеспечивают несколько лучшие результаты герметизации, чем более тонкие слои. Все образцы из таблицы 1 показали очень хорошее качество герметизации в стендовых испытаниях и должны показывать в равной степени хорошие результаты целостности упаковки в испытаниях на упаковочной машине, аналогичные тем, которые были показаны в примере 1.

Разумеется, по-прежнему существуют возможности небольшого дополнительного улучшения газобарьерных свойств посредством нанесения более толстых или дополнительных слоев композиции PVOH или наполнением слоя PVOH повышенным количеством неорганических частиц. Существует, однако, более значительное улучшение свойств непроницаемости для запахов посредством нанесения более толстого и более плотного слоя газобарьерной композиции. Превосходный пример такой непроницаемой композиции включает PVOH и от 10 до 50, предпочтительно от 20 до 40 мас.% частиц талька.

На фиг. 1a представлен в поперечном сечении первый вариант осуществления упаковочного ламинированного материала 10a для асептической упаковки и долгосрочного хранения в условиях окружающей среды, изготовленного согласно настоящему изобретению.

Ламинированный материал включает первый бумажный слой 11, имеющий удельный вес около 50 г/м2, ламинированный на второй бумажный слой 12, имеющий удельный вес около 50 г/м2, посредством промежуточного связующего слоя 13, для которого пригоден полиэтилен низкой плотности, в том числе LDPE нормальной категории, слой из крахмала или слой из поливинилацетата (PVAc).

Промежуточный связующий слой 13 предпочтительно получают посредством экструзионного ламинирования покрытого металлом первого бумажного слоя и второго картонного слоя друг с другом.

Тонкий непроницаемый слой 14 получают жидкопленочным покрытием из водной полимерной композиции и последующей сушкой внутренней стороны бумажного слоя 11. Композиция включает водный раствор PVOH и 10 мас.% бентонита, и после сушки нанесенный слой, таким образом, включает PVOH и отслоенные бентонитовые частицы, равномерно распределенные ламинарным образом в слое PVOH. Предпочтительно PVOH имеет степень омыления, составляющую по меньшей мере 99%.

Покрытое тонкое бумажное полотно затем металлизируют осаждением из паровой фазы на его покрытой стороне до оптической плотности (OD), составляющей приблизительно 3. Полученный в результате упаковочный ламинированный материал, таким образом, включает тонкую бумажную подложку 11, покрытую сначала непроницаемым слоем 14, содержащим PVOH и бентонит и имеющим после высушивания удельный вес около 3 г/м2, и затем тонким осажденным из паровой фазы покровным слоем 15 металлического алюминия толщиной около 50 нм.

Внешний непроницаемый для жидкости и термосвариваемый слой 17 полиолефина наносят на наружную сторону второго бумажного слоя 12, которая направлена наружу упаковочного контейнера, изготовленного из упаковочного ламинированного материала. Полиолефин внешнего слоя 17 может представлять собой традиционный полиэтилен низкой плотности (LDPE) термосвариваемого качества. Самый внутренний непроницаемый для жидкости и термосвариваемый слой 16 расположен на внутренней поверхности осажденного из паровой фазы слоя 15, который должен быть обращен внутрь упаковочного контейнера, изготовленного из упаковочного ламинированного материала, и слой 16 будет находиться в контакте с упакованным продуктом. Самый внутренний термосвариваемый слой включает полимер на основе полиэтилена низкой плотности, предпочтительно включая также LLDPE, полученный полимеризацией этиленового мономера с α-олефиновым алкиленовым мономером C4-C8, предпочтительнее C6-C8, в присутствии металлоценового катализатора, т.е. так называемый металлоцен-LLDPE (m-LLDPE). Самый внутренний термосвариваемый слой 16 может состоять из двух или нескольких частей, содержащих один или несколько различных видов полимеров, наносимых методом экструзии, и может, в качестве альтернативы, представлять собой предварительно изготовленную и затем ламинированную полимерную пленку 16.

Согласно предпочтительному варианту осуществления настоящего изобретения, самый внутренний термосвариваемый слой 16 связан с осажденным из паровой фазы металлическим слоем посредством связующего слоя, состоящего предпочтительно из сополимера этилена и акриловой кислоты. В качестве альтернативы можно использовать другие связующие слои. Альтернативные примеры полиолефинов, подходящих в качестве связующих слоев для соединения термосвариваемого самого внутреннего слоя с покрытым металлом бумажным слоем, представляют собой модифицированные полиолефины на основе сополимеров LDPE или LLDPE или, предпочтительно, привитые сополимеры с содержащими функциональные группы мономерными звеньями, включая карбоксильные или глицидильные функциональные группы, например мономеры (мет)акриловой кислоты или мономеры малеинового ангидрида (MAH), (т.е. сополимер этилена и акриловой кислоты (EAA) или сополимер этилена и метакриловой кислоты (EMAA)), сополимер этилена и глицидил(мет)акрилата (EG(M)A) или полиэтилен с привитым малеиновым ангидридом (MAH-g-PE). Другой пример таких модифицированных полимеров или связующих полимеров представляют собой так называемые иономеры или иономерные полимеры. Модифицированный полиолефин предпочтительно представляет собой сополимер этилена и акриловой кислоты (EAA) или сополимер этилена и метакриловой кислоты (EMAA).

В особых случаях, где необходим более толстый термосвариваемый слой, разумеется, возможно, хотя и не предпочтительно с точки зрения стоимости, нанесение дополнительного термосвариваемого полиэтиленового слоя на внутреннюю сторону самого внутреннего слоя 16.

На фиг. 1b представлен в поперечном сечении второй вариант осуществления упаковочного ламинированного материала 10b для асептической упаковки и долгосрочного хранения в условиях окружающей среды, изготовленного согласно настоящему изобретению.

Упаковочный ламинированный материал, в основном, имеет такую же конфигурацию, как ламинированный материал на фиг. 1a, за исключением наличия дополнительного газобарьерного слоя 14', который включает PVOH и содержит или не содержит отслоенные бентонитовые частицы, равномерно распределенные ламинарным образом в слое PVOH, нанесенного также на внешнюю сторону первого бумажного слоя 11. Дополнительные газобарьерные свойства могут потребоваться для более чувствительных жидких продуктов или напитков, которые должны сохранять свежесть в течение продолжительного срока хранения.

В качестве альтернативы или даже дополнения, газобарьерные слои из жидкопленочного покрытия композицией PVOH с бентонитом можно наносить также на внутреннюю сторону второго картонного слоя 12.

Чтобы уменьшить количество влаги, выделяющейся из бумажного слоя в вакуумной камере в процессе металлизации, первый бумажный слой, который подлежит покрытию металлом, осажденным из паровой фазы, можно покрывать также на другой, внешней стороне жидкопленочной полимерной композицией в растворе или дисперсией на основе воды или другого растворителя перед стадией процесса металлизации. Желательно предотвращать появление влаги в вакуумной камере для металлизации, потому что вода может уменьшать скорость, при которой может проходить процесс металлизации. Кроме того, можно предотвратить любой обратный перенос бумажной пыли при последующей намотке бумаги с покрытием на катушки.

При использовании полимера, наносимого жидкопленочным способом в непроницаемом покрытии 14, который имеет более высокую температуру плавления, чем самый внутренний термосвариваемый термопластический слой, упаковочные ламинированные материалы согласно фиг. 1a и 1b дополнительно имеют преимущество возможности изготовления термосваркой упаковочных контейнеров путем использования осажденного из паровой фазы металлического слоя в качестве приемника индукционного тепла с последующей передачей этого тепла для термосварки прилегающего самого внутреннего термопластического свариваемого слоя (слоев).

На фиг. 1c представлен в поперечном сечении альтернативный вариант осуществления упаковочного ламинированного материала 10c для асептической упаковки и долгосрочного хранения в условиях окружающей среды, изготовленного согласно настоящему изобретению.

Ламинированный материал включает первый бумажный слой 11, имеющий удельный вес около 50 г/м2, ламинированный на второй бумажный слой 12, имеющий удельный вес около 50 г/м2, посредством промежуточного связующего слоя 13, для которого пригоден полиэтилен низкой плотности, в том числе LDPE нормальной категории, слой из крахмала или слой из поливинилацетата (PVAc).

Промежуточный связующий слой 13 можно, в качестве альтернативы, изготавливать посредством экструзионного ламинирования покрытого первого бумажного слоя и второго картонного слоя друг на друга.

Тонкий непроницаемый слой 14' получают жидкопленочным покрытием водной полимерной композицией и последующей сушкой внешней стороны бумажного слоя 11. Композиция включает водный раствор PVOH и 30 мас.% бентонита, и после сушки нанесенный слой, таким образом, включает PVOH и отслоенные бентонитовые частицы, равномерно распределенные ламинарным образом в слое PVOH. Предпочтительно PVOH имеет степень омыления, составляющую по меньшей мере 99%.

Тонкое бумажное полотно, кроме того, предварительно покрывают тонким принимающим металл слоем лака или сглаживателя для последующего осаждения из паровой фазы металла на внутреннюю сторону бумаги до оптической плотности (OD), составляющей приблизительно 3. Полученный в результате упаковочный ламинированный материал, таким образом, включает тонкую бумажную подложку 11, покрытую непроницаемым слоем 14 PVOH, содержащим или не содержащим бентонит, с сухим удельным весом до около 3 г/м2, на внешней стороне, а также покрытую тонким осажденным из паровой фазы слоем 15 металлического алюминия толщиной около 50 нм на внутренней стороне. Соответственно, можно предусмотреть альтернативный тонкий бумажный слой, имеющий как газобарьерные свойства за счет слоя PVOH, так и свойства непроницаемости по отношению к водяному пару за счет металлизированного слоя.

Внешние непроницаемые для жидкости и термосвариваемые слои 14 и 15 расположены, как показано на фиг. 1a и 1b.

На фиг. 1d представлен в поперечном сечении альтернативный вариант осуществления упаковочного ламинированного материала 10d для асептической упаковки и долгосрочного хранения в условиях окружающей среды, изготовленного согласно настоящему изобретению.

Ламинированный материал включает первый бумажный слой 11, имеющий удельный вес около 50 г/м2, ламинированный на второй бумажный слой 12, имеющий удельный вес около 50 г/м2, посредством промежуточного связующего слоя 13, для которого пригоден полиэтилен низкой плотности, в том числе LDPE нормальной категории, слой из крахмала или слой из поливинилацетата (PVAc).

Промежуточный связующий слой 13 можно, в качестве альтернативы, изготавливать посредством экструзионного ламинирования покрытого первого бумажного слоя и второго картонного слоя друг на друга.

Тонкий непроницаемый слой 14' получают жидкопленочным покрытием водной полимерной композицией и последующей сушкой внешней стороны бумажного слоя 11. Композиция включает водный раствор PVOH и 30 мас.% бентонита, и после сушки нанесенный слой, таким образом, включает PVOH и отслоенные бентонитовые частицы, равномерно распределенные ламинарным образом в слое PVOH. Предпочтительно PVOH имеет степень омыления, составляющую по меньшей мере 99%.

По сравнению с описанными выше примерными ламинированными материалами на фиг. 1a-c, непроницаемый металлический слой 15 вместо этого осаждают из паровой фазы на полимерную пленку-подложку, необязательно включающую самый внутренний слой 16 термосвариваемого термопластического полимерного материала, причем содержащую осажденный металл пленку затем ламинируют на внутреннюю сторону имеющего газобарьерное покрытие бумажного слоя 11 посредством промежуточного связующего слоя 18. В том случае, когда самый внутренний термосвариваемый слой 16 не включен в полимерную пленку-подложку, его можно наносить методом экструзии на внутреннюю сторону содержащей осажденный металл пленки на последующей стадии.

Согласно фиг. 1a, 1b, 1c и 1d, первый бумажный слой 11 может представлять собой очень тонкий бумажный слой, имеющий удельный вес около 50 г/м2 или даже меньше. Так как бумажный слой очень тонкий, может потребоваться усиление светобарьерности упаковочного ламинированного материала посредством введения пигментов в один или более слоев ламинированного материала. Подходящие для этой цели пигменты могут представлять собой, например, светоотражающие белые пигменты, в том числе, например, диоксид титана (TiO2), и/или светопоглощающие пигменты, в том числе, например, технический углерод, которые можно добавлять в нанесенный жидкопленочным способом непроницаемый слой 14, 14'.

В качестве альтернативы, пигменты можно вводить в один или более отдельных жидкопленочных слоев, нанесенных на непроницаемый слой 14, 14', перед осаждением металлического покрытия из паровой фазы.

Такие пигменты затем преимущественно скрывают нанесением металлического покрытия из паровой фазы 15 с внутренней стороны и бумажным слоем 12 с наружной стороны.

Согласно одному определенному варианту осуществления, промежуточный связующий слой представляет собой вспененный или пустотный полимерный слой или полимерный слой, содержащий наполнитель из твердых частиц, что создает дополнительные скрытые возможности для повышения жесткости ламинированной структуры и некоторый эффект беления с наружной стороны ламинированного материала. Технический углерод наносят на покрытый PVOH первый бумажный слой на стадии перед осаждением металлического покрытия из паровой фазы.

Для дополнительного усиления белизны ламинированного материала с наружной стороны белые пигменты можно вводить в промежуточный связующий слой 13.

Соответственно, бумажная ламинированная структура позволяет создавать превосходные свойства светобарьерности несколькими способами.

Второй, внешний бумажный слой предпочтительно имеет белый внешний вид, и его можно отбеливать и/или покрывать глиной, чтобы усиливать декоративную печать в случае печати на внешней поверхности второго бумажного слоя.

Структура ламинированного материала, построенная на основе двух бумажных слоев, из которых первый, внутренний бумажный слой содержит непроницаемые покрытия, таким образом, обеспечивает гибкость в выборе материалов в зависимости от продуктов, подлежащих упаковке, и предоставляет возможности для придания свойств непроницаемости ламинированному материалу различными эффективными способами.

На фиг. 2 схематически представлен способ жидкопленочного нанесения полимерной композиции на бумажный или картонный слой. Бумажный слой 21a поступает с подающей катушки на установку жидкопленочного покрытия 22a, где жидкую полимерную композицию наносят в таком количестве, что удельный вес нанесенного и высушенного слоя составляет приблизительно 1-3 г/м2, когда бумага с покрытием проходит сушильную установку 22b. Предпочтительно операцию жидкопленочного покрытия осуществляют в две стадии, т.е. сначала наносят покрытие с удельным весом 0,5-1,5 г/м2, проводят промежуточную стадию сушки и затем наносят второе покрытие с удельным весом 0,5-1,5 г/м2, после чего проводят окончательную сушку нанесенного жидкопленочным способом слоя, чтобы получить бумажный слой с покрытием 21b.

Фиг. 3 схематично представляет примерную установку для покрытия осажденным из паровой фазы металлическим слоем 12 тонкого первого бумажного слоя с покрытием, полученным, как показано на фиг. 2. Тонкое бумажное полотно 21b, показанное на фиг. 2, наносят на принимающей покрытие стороне непрерывно осаждаемым из паровой фазы слоем 30, состоящим из металлического алюминия, возможно, содержащим примесь оксида алюминия, и толщина данного покрытия составляет 5-100 нм, предпочтительно 5-50 нм, в результате чего получают покрытую металлом бумагу 34a согласно настоящему изобретению. Пар алюминия поступает из испарителя с твердотельным источником 31.

На фиг. 4 представлен процесс обработки 40, в котором непроницаемый покрытый первый бумажный слой 21b, содержащий дополнительно тонкий осажденный из паровой фазы металлический слой 34a, экструзионным способом ламинируют на второй бумажный слой 43 посредством экструзии промежуточного связующего слоя LDPE 44 из установки для экструзии 44a и совместного сжатия прижимными роликами 45. После этого полученный ламинированный материал на основе бумаги 45a пропускают через второй экструдер 47a и зажим для ламинирования 48a, где самый внутренний термосвариваемый слой композиции на основе термосвариваемого полиэтилена низкой плотности 46a наносят на внутреннюю сторону покрытого первого бумажного слоя. На следующей установке экструзионного покрытия 47b, 48b наиболее внешний термосвариваемый слой 46b, предпочтительно состоящий из LDPE, методом экструзии наносят на внешнюю сторону второго бумажного слоя 43. Наконец, готовый упаковочный ламинированный материал 49 наматывают на катушку для хранения, которая не показана.

В качестве альтернативы, наиболее внешний термосвариваемый слой 46b можно предварительно наносить на внешнюю сторону второго бумажного слоя перед его лиаминированием в ламинированную структуру на основе бумаги 45a.

В альтернативном варианте осуществления, который не показан на чертежах, ламинированный материал на основе бумаги 45a ламинируют на предварительно изготовленную пленку из термопластических термосвариваемых полимеров 46a в соответствующей установке экструзионного ламинирования 47a, 48a.

Фиг. 5 представляет один пример упаковочного контейнера 50, изготовленного из упаковочного ламинированного материала 10 согласно настоящему изобретению. Упаковочный контейнер является особенно подходящим для напитков, соусов, супов или подобных продуктов. Как правило, объем такой упаковки составляет приблизительно от 100 до 1000 мл. Данная упаковка имеет продольные и поперечные сварные соединения 51 и 52, соответственно, и необязательно содержит устройство для открывания, которое не показано. Так как упаковочный ламинированный материал является относительно тонким благодаря наличию более тонких бумажных слоев, он не обладает достаточной устойчивостью размеров для изготовления упаковочного контейнера в форме параллелепипеда и его не сгибают после поперечного сварного соединения 52. Таким образом, остается возможность подушкообразных контейнеров типа пакетов, которые распространяют и продают в таком виде.

Фиг. 6 представляет принцип, который описан во вводной части настоящей заявки, т.е. полотно упаковочного материала сгибают в трубку 61, при этом продольные края 62, 62' полотна соединяют друг с другом внахлест, образуя продольное соединение 63. Трубку наполняют 64 заданным жидким продуктом питания и разделяют на индивидуальные упаковки повторяющейся поперечной сваркой 65 трубки на заданных расстояниях друг от друга ниже уровня содержимого, наполняющего трубку. Упаковки разделены насечками в поперечных сварных соединениях и сохраняют подушкообразную геометрическую конфигурацию без образования каких-либо последующих складок.

Настоящее изобретение не ограничено вариантами его осуществления, которые представлены и описаны выше, но может быть изменено в пределах объема формулы изобретения.

Изобретение относится к не содержащему фольги ламинированному материалу (10) мешка для упаковки жидких продуктов или напитков, содержащему первый слой (11) бумаги или другого материала на основе целлюлозы, расположенный с внутренней стороны не содержащего фольги ламинированного материала мешка, второй слой (12) бумаги или другого материала на основе целлюлозы, расположенный с внешней стороны не содержащего фольги ламинированного материала мешка, причем указанные первый и второй слои ламинированы друг к другу посредством по меньшей мере одного промежуточного связующего слоя (13), выбранного из термопластических полимеров, газобарьерный покрывающий слой (14, 14'), нанесенный на одну или обе стороны первого слоя бумаги или другого материала на основе целлюлозы, барьерный слой металлического покрытия (15), осажденного из паровой фазы, расположенный на внутренней стороне указанного первого слоя, самый внутренний слой непроницаемого для жидкости термосвариваемого термопластического полимерного материала (16), выбранного из полиолефинов, нанесенный на внутреннюю сторону барьерного слоя металлического покрытия (15), осажденного из паровой фазы и самый внешний слой непроницаемого для жидкости термосвариваемого термопластического полимерного материала (17), выбранного из полиолефинов на противоположной стороне не содержащего фольги ламинированного материала мешка, нанесенный на внешнюю сторону второго слоя бумаги или другого материала на основе целлюлозы, причем газобарьерный покрывающий слой (14, 14') получен жидкопленочным нанесением жидкой композиции на указанный первый слой и последующей сушкой жидкой композиции, содержащей полимерный связующий материал, диспергированный или растворенный в водной среде или в другом растворителе. Изобретение также относится к способу производства упаковочного ламинированного материала и к упаковочному контейнеру, который изготавливают из упаковочного ламинированного материала. Упаковка по изобретению обладает приемлемыми газобарьерными свойствами и достаточной механической прочностью после нормального срока хранения. 3 н. и 14 з.п. ф-лы, 6 ил., 1 табл.

1. Не содержащий фольги ламинированный материал (10) мешка для упаковки жидких продуктов или напитков, содержащий:

- первый слой (11) бумаги или другого материала на основе целлюлозы, расположенный с внутренней стороны не содержащего фольги ламинированного материала мешка,

- второй слой (12) бумаги или другого материала на основе целлюлозы, расположенный с внешней стороны не содержащего фольги ламинированного материала мешка, причем указанные первый и второй слои ламинированы друг к другу посредством по меньшей мере одного промежуточного связующего слоя (13), выбранного из термопластических полимеров,

- газобарьерный покрывающий слой (14, 14'), нанесенный на одну или обе стороны первого слоя бумаги или другого материала на основе целлюлозы,

- барьерный слой металлического покрытия (15), осажденного из паровой фазы, расположенный на внутренней стороне указанного первого слоя,

- самый внутренний слой непроницаемого для жидкости термосвариваемого термопластического полимерного материала (16), выбранного из полиолефинов, нанесенный на внутреннюю сторону барьерного слоя металлического покрытия (15), осажденного из паровой фазы, и

- самый внешний слой непроницаемого для жидкости термосвариваемого термопластического полимерного материала (17), выбранного из полиолефинов, на противоположной стороне не содержащего фольги ламинированного материала мешка, нанесенный на внешнюю сторону второго слоя бумаги или другого материала на основе целлюлозы,

причем газобарьерный покрывающий слой (14, 14') получен жидкопленочным нанесением жидкой композиции на указанный первый слой и последующей сушкой жидкой композиции, содержащей полимерный связующий материал, диспергированный или растворенный в водной среде или в другом растворителе.

2. Не содержащий фольги ламинированный материал мешка по п.1, отличающийся тем, что газобарьерный покрывающий слой (14) нанесен на внутреннюю сторону указанного первого слоя, причем барьерный слой металлического покрытия (15), осажденного из паровой фазы, нанесен на внутреннюю сторону указанного газобарьерного покрывающего слоя.

3. Не содержащий фольги ламинированный материал мешка по п.2, отличающийся тем, что он дополнительно содержит газобарьерный покрывающий слой (14') на внешней стороне указанного первого слоя.

4. Не содержащий фольги ламинированный материал мешка по п.1, отличающийся тем, что барьерный слой металлического покрытия (15) осажден из паровой фазы на используемую в качестве подложки полимерную пленку (16), содержащую термосвариваемый термопластический материал, причем указанная пленка с осажденным металлическим покрытием затем ламинирована к содержащему газобарьерное покрытие указанному первому слою посредством дополнительного промежуточного связующего слоя (18).