Способ относится к технике предотвращения слеживания порошкообразных влагопоглощающих материалов, в том числе неорганических окислителей, при изготовлении смесевого твердого ракетного топлива и пиротехнических составов.

Исключение слеживания порошкообразных материалов является одной из важнейших проблем в различных отраслях промышленности для обеспечения изготовления продукции с заданными характеристиками и ритмичного функционирования работы оборудования в технологическом процессе.

Решение этой технической задачи имеет особое и важное значение применительно к окислителю, так как обеспечение постоянства размера и формы частиц, гранулометрического состава является одним из требований при изготовлении смесевого твердого ракетного топлива. Общеизвестно, что способность к слеживанию приводит к изменению указанных свойств, особенно воднорастворимых веществ, к которым относится и перхлорат аммония. Перхлорат аммония остается основным окислителем для смесевого твердого ракетного топлива. Ввиду своей активной способности адсорбировать влагу из окружающей среды частицы его обладают свойством агрегироваться, комковаться и слеживаться при соответствующих условиях в монолитное состояние. Существует много способов защиты от слеживания. Одним из распространенных и простых способов является так называемое "припудривание", заключающееся во вводе высокодисперсных веществ, которые, обволакивая, ограничивают возможность контакта между частицами слеживающегося материала. К числу таких добавок относятся фосфат кальция, белая сажа и различные марки аэросила. Однако этот способ предотвращает слеживание в течение короткого промежутка времени и эффективен в основном для грубодисперсных фракций. Это связано с тем, что при применении припудривающих добавок невозможно обеспечить покрытие сплошным слоем, так как даже при плотном уложении частиц между ними остается свободное пространство, а значит, и контакт с атмосферой воздуха. Поэтому для достижения желаемого эффекта требуется ввод припудривающих добавок из расчета покрытия в несколько слоев. Даже в этом случае сохраняется возможность сообщения защищаемых частиц с окружающей средой через каналы между частицами добавок, что уменьшает эффективность этого способа. Кроме того, увеличенное содержание добавок может привести к отрицательным последствиям, оказывая влияние на физико-механические, баллистические показатели и энергетические характеристики смесевого твердого ракетного топлива. Так для фракции перхлората аммония с удельной поверхностью на уровне 4000 см2/г необходимо введение не менее 0,75% аэросила марки А-380, которое недопустимо из-за большого влияния на зависимость скорости горения от давления смесевого твердого ракетного топлива.

Наиболее привлекательным методом защиты частиц от слеживания является покрытие их полимерными пленками. Положительным качеством этого метода является возможность обеспечения сплошности покрытия и достижения эффективности при малом содержании.

К числу их относятся, например, патенты, в которых предложена обработка частиц перхлората аммония винилтрихлорсиланом (патент 3190776 США), окисями трис(2-метил-1-азиридил) фосфата, трис(1-азиридил) фосфата (патент 3480488 США), циклогексилтриметоксисиланом или комплексом хрома (патент 3551222 США). К недостаткам их следует отнести необходимость применения растворителей. Преобладающее влияние на слеживаемость частиц перхлората аммония оказывает присутствие адсорбированной влаги. При этом небольшие климатические изменения по температуре и влагосодержанию окружающего воздуха приводят к возникновению прочных связей в точках контакта между частицами. Наиболее эффективным методом предотвращения слеживания является покрытие пленкой водоотталкивающих соединений. Процесс придания материалам водоотталкивающих свойств принято называть гидрофобизацией.

Гидрофобизация является одним из лучших способов против слеживания. Известно, что с целью снижения слеживаемости неорганических соединений, в частности удобрений, проводят обработку их метилтрихлорсиланом или метилтриэтоксисиланом (патенты 1161609 и 1189335 Англия). Однако в указанных патентах обработка органосиланами проводится в органических носителях (углеводородные масла или другие инертные материалы).

В патенте 4124418 США предложена обработка частиц перхлората аммония аминоалкилсиланами в растворителях с последующим гидролизом и переводом силановых групп в силоксаны при вводе определенного количества воды.

В патенте 3190776 США предложено образование силоксановых покрытий на частицы перхлората аммония с применением органогалоидсиланов, например метилтрихлорсилана и этилтрихлорсилана. По этому патенту перхлорат аммония смешивается с раствором органогалоидсилана в углеводородном растворителе, оставшийся растворитель выпаривается, и частицы подвергаются действию влажного воздуха с относительной влажностью от 40 до 90%. Возможен метод в предварительном насыщении перхлората аммония небольшим количеством воды перед смешением с органогалоидсиланом в растворителе. Указывается целесообразность проведения реакций в диапазоне 0-150oС, лучше от 50 до 125oС.

Общим недостатком нанесения полимерной пленки по вышеуказанным патентам является использование растворителей. Это вызывает дополнительное повышение опасности при работе с пожаро- и взрывоопасным перхлоратом аммония. Кроме того, происходит удорожание процесса ввиду необходимости удаления растворителей.

Физико-химические основы гидрофобизации и применяемые для этих целей кремнийорганические соединения описаны в книге авторов А.А. Пащенко, М.Г. Воронков, Л.А. Михайленко, В.Я. Круглицкая, Е.А. Ласская. Гидрофобизация. - Киев: Наукова Думка, 1973. В ней только отмечена возможность применения жидких органосиланов для гидрофобизации в газовой фазе, но не указаны способы ее осуществления. При возможности ее применения упростился бы процесс, и повысилась экономичность.

Наиболее близким по технической сущности предлагаемого изобретения является патент 3190776 США, который выбран в качестве прототипа. Кроме отмеченных выше недостатков следует отметить дополнительно следующее. Нижний предел применимости по размерам частиц ограничен 360 меш или 70 микрон. Следует отметить, что при изготовлении смесевого твердого ракетного топлива применяются фракции перхлората аммония с меньшими размерами частиц, особенно сильно склонных к агломерации. В этом случае описанный в патенте способ простого перемешивания без приложения механических воздействий не гарантирует их разрушение и даст гидрофобизацию не отдельных частиц, а агломератов, что приведет к изготовлению смесевого твердого ракетного топлива с невоспроизводимыми характеристиками по всем параметрам.

Количество адсорбированной влаги, соответственно гидрофобизатора и алкилсилоксановой пленки в большой степени зависит от влагосодержания в воздухе. При предлагаемых в патенте параметрах воздуха в процессе увлажнении при температуре от 50 до 125oС и относительной влажности от 40 до 90% абсолютное влагосодержание в воздухе будет находиться в больших пределах, что приведет к получению покрытого перхлората аммония с большим разбросом содержания алкилсилоксановой пленки.

При этом возможно несколько нежелательных вариантов: избыток влаги и недостаток гидрофобизатора. Этот случай приведет к агломерированию частиц. Недостаток влаги и избыток гидрофобизатора приводит к наслоению на первичный слой дальнейших слоев с неупорядоченной ориентацией и слабо связанных с поверхностью. В результате чего гидрофобность снижается. Возникает явление "перемасливание", способствующее агломерированию и потере сыпучести.

Отсюда для эффективной гидрофобизации необходимо определенное количество влаги и соответствующее стехиометрическому соотношению, то есть нормированное количество гидрофобизатора. Это может быть достигнуто путем подачи на увлажнение воздуха с заданным и постоянным в определенных пределах абсолютным влагосодержанием и нормированной подачей гидрофобизатора.

Технической задачей данного изобретения является исключение агрегирования при получении высокодисперсной фракции перхлората аммония, повышение качества гидрофобизации, снижение опасности процесса и предотвращение слеживания композиций смесей фракций.

Техническим результатом изобретения является упрощение способа, снижение опасности процесса при гидрофобизации перхлората аммония.

Технический результат достигается путем обработки перхлората аммония парами метилтрихлорсилана или метилтриэтоксисилана (гидрофобизации) в две стадии. При применении в качестве гидрофобизатора - метилтрихлорсилана на первой стадии процесс измельчения перхлората аммония проводят в потоке осушенного воздуха с температурой от 60 до 90oС и непрерывным вводом гидрофобизатора от 1 до 2,5% от массы измельчаемого продукта, затем измельченный перхлорат аммония увлажняют в атмосфере воздуха с абсолютным влагосодержанием от 65 до 80 г/м3.

На второй стадии усредняют измельченный перхлорат аммония смешиванием при температуре 20-35oС и одновременно проводят окончательную гидрофобизацию путем обработки метилтрихлорсиланом при дозировке от 0,9 до 4,5 г на 1 кг перхлората аммония. При указанных режимах гидрофобизации подвергают измельченный перхлорат аммония с удельной поверхностью от 2500 до 7300 см2/г с нанесением на поверхность частиц его алкилсилоксанового покрытия в количестве от 0,05 до 0,25 мас.%.

Гидрофобизированную фракцию перхлората аммония с удельной поверхностью от 5400 до 7300 см2/г с алкилсилоксановым покрытием от 0,11 до 0,25 мас.% вводят дополнительно в количестве от 1,5 до 77 мас.% для исключения слеживания негидрофобизированных фракций.

Отличительными особенностями при применении в качестве гидрофобизатора - метилтрихлорсилана являются: на первой стадии температуру осушенного воздуха, подаваемого в процессе измельчения, задают от 80 до 120oС;

на второй стадии усредняют измельченный перхлорат аммония смешиванием при температуре 80-120oС.

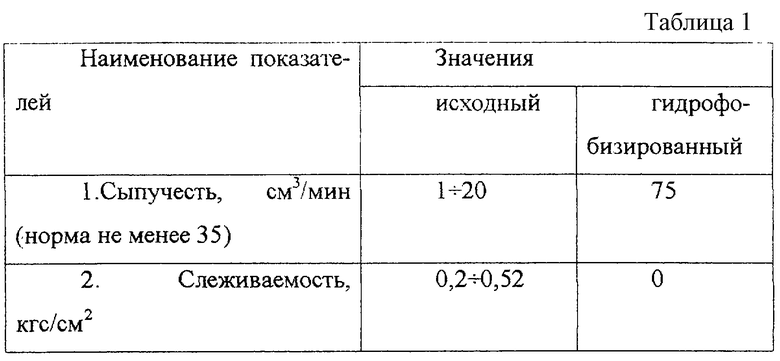

С целью предварительной проверки возможности гидрофобизации в парах на решетку в эксикатор на лотке поставили образец перхлората аммония с удельной поверхностью 4000 см2/г. На дно эксикатора налили 10 мл метилтрихлорсилана, закрыли эксикатор крышкой и выдержали в течение 8 ч при комнатных условиях. 3атем небольшие пробы поместили в стакан с водой. При этом пробы долго держались на поверхности воды, что свидетельствовало о прошедшей гидрофобизации. Параллельно в другой стакан поместили пробу исходного перхлората аммония, то есть до обработки. Эта проба сразу опустилась на дно стакана и растворилась.

Кроме того, вышеуказанные образцы испытаны на сыпучесть и слеживаемость, которая оценивалась по удельному давлению разрушения столбиков. Данные приведены в таблице 1.

Аналогичные данные получены при использовании метилтриэтоксисилана. Учитывая более высокую температуру кипения его, опыты при выдержке в парах метилтриэтоксисилана проводили при температуре 60-100oС.

Таким образом, экспериментальные данные показали высокую эффективность гидрофобизации перхлората аммония в парах метилтрихлорсилана и метилтриэтоксисилана для улучшения сыпучести и исключения слеживания.

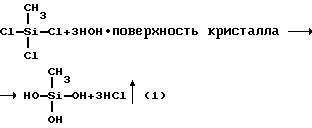

Образование гидрофобного покрытия на поверхности кристаллов перхлората аммония на примере с метилтрихлорсиланом можно представить следующим образом. Метилтрихлорсилан легко испаряется. Пары его обволакивают частицы перхлората аммония и взаимодействуют с влагой, адсорбированной на их поверхности по схеме (1)

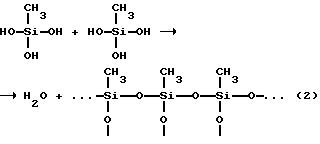

Полученный метоксисилан легко вступает в реакцию поликонденсации по схеме (2) с образованием на поверхности кристаллов полимера.

Образующийся полимер соответствует формуле [RSiO1,5].

Схема взаимодействия метилтриэтоксисилана с влагой, адсорбированной на поверхности перхлората аммония, аналогична вышеописанной. Однако в результате гидролиза метилтриэтоксисилана в качестве побочных продуктов образуется этиловый спирт, а не хлористый водород, как в случае использования метилтрихлорсилана, что является более предпочтительным, так как не требует специальных мер для защиты оборудования от агрессивного воздействия соляной кислоты и ее паров. Использование оборудования из нержавеющей стали позволяет удовлетворительно эксплуатировать в технологической схеме гидрофобизации с применением алкилхлорсиланов, выделяющих при реакции с водой соляную кислоту.

При изготовлении смесевого твердого ракетного топлива для обеспечения плотной упаковки частиц и повышения скорости горения используют смесь нескольких фракций, в том числе фракцию с размером частиц 3-5 микрон (удельная поверхность 5400-7300 см2/г), получаемую измельчением в струе воздуха. Как показали экспериментальные работы по измельчению перхлората аммония на струйных мельницах, достигается минимальный размер частиц только на уровне 6 микрон (удельная поверхность 5000 cм2/г). При этом измельченная фракция перхлората аммония выходит из аппарата в виде небольших шариков, то есть происходит агрегирование частиц (начальная стадия слеживания). При проведении дальнейших операций с этой фракцией при транспортировании, дозировании, смешении и последующем хранении даже в течение небольшого времени происходит упрочнение агрегированных частиц, и продукт становится не пригодным для дальнейшего использования при изготовлении смесевого твердого ракетного топлива.

При опробовании измельчения перхлората аммония в струе воздуха с подачей паров метилтрихлорсилана или метилтриэтоксисилана получен положительный результат: повысился уровень удельной поверхности, улучшилась работа разгрузочного узла измельчителя, в значительной степени уменьшилось агрегирование частиц.

По этим данным скомпанована технологическая схема с оборудованием, состоящая из измельчителя, дозатора для подачи требуемого количества метилтрихлорсилана или метилтриэтоксисилана, испарителя с обогревом. По разработанной схеме струя сжатого воздуха, подаваемая для измельчения, при прохождении через испаритель увлекает пары метилтрихлорсилана или метилтриэтоксисилана. Далее в этот поток подают перхлорат аммония и проводят его измельчение.

Измельчение проводят при подаче гидрофобизирующей жидкости метилтрихлорсилана или метилтриэтоксисилана в количестве от 2,3 до 2,5% по отношению к навеске перхлората аммония при концентрации их в воздухе от 0,8 до 1,5 г/нм3. При этом, чтобы уменьшить до минимума образование свободной пленки в виде механических примесей за счет взаимодействия паров гидрофобизирующей жидкости с влагой, содержащейся в воздухе, его осушают на компрессорной установке до влагосодержания не более 0,8 г/м3. При меньшей дозировке паров гидрофобизирующей жидкости эффективность действия снижается, так как повышается способность к агрегированию частиц. При большей дозировке гидрофобизирующая способность существенно не повышается, в то же время повышается расход гидрофобизатора и увеличивается выделение побочных продуктов реакции (НСl).

Гидрофобизатор в количестве от 2,3 до 2,5% (среднее 2,4%) вводят при измельчении перхлората аммония до средней удельной поверхности 6000 см2/г. При измельчении перхлората аммония до минимальной удельной поверхности 2500 см2/г количество вводимого гидрофобизатора составит:

2500•2,4/6000≈1%.

Таким образом, количество вводимого гидрофобизатора составляет от 1 до 2,5% к массе перхлората при изготовлении его измельченной фракции.

Испарение гидрофобизирующей жидкости в испарителе проводят при подаче теплоносителя с температурой от 60 до 90oС для метилтрихлорсилана и от 80 до 120oС для метилтриэтоксисилана.

При температуре ниже нижнего предела не обеспечивается полнота испарения, что приводит к уменьшенной дозировке гидрофобизатора и к агломерации частиц. При температуре выше верхнего предела происходит более быстрое испарение, что приводит к неравномерной концентрации гидрофобизатора в воздухе с ухудшением качества измельченного перхлората аммония по дисперсности.

Измельчение проводят в потоке горячего воздуха с температурой от 60 до 90oС при подаче метилтрихлорсилана и от 80 до 120oС при подаче метилтриэтоксисилана.

При меньшей температуре происходит конденсация паров гидрофобизатора с ухудшением качества измельченной фракции, связанное с агрегированием частиц. При более высоких температурах повышаются энергозатраты.

При обработке перхлората аммония парами гидрофобизирующей жидкости в процессе измельчения ввиду кратковременности контакта до 10 с имеет место только частичная гидрофобизация и не обеспечивается в достаточной мере защита от слеживания.

В технологическом процессе даже при строгом соблюдении параметров (производительности, параметров воздуха) неизбежно получение измельченного перхлората аммония с некоторыми отклонениями по дисперсности. Сужение этого разброса возможно при введении операции усреднения измельчанного перхлората аммония смешиванием в емкостном аппарате. Таким аппаратом может служить специально разработанный контейнер-смеситель типа КС-4А вместимостью 10 м3. Преимуществом его использования является возможность совмещения операций наряду со смешением и проведение второй стадии гидрофобизации. Как указывалось выше, гидрофобизация метилтрихлорсиланом или триэтоксисиланами заключается в реакции взаимодействия их с водой с образованием соединений, содержащих гидроксильные группы, с последующей поликонденсацией их с образованием гидрофобных алкилсилоксанов. Отсюда следует, что для получения на поверхности частиц перхлората аммония со стабильным содержанием алкилсилоксановой пленки необходимо иметь постоянное содержание влаги. При контакте с окружающим воздухом, влагосодержание в котором в течение года колеблется от 3 до 13 г/м3, будет меняться содержание адсорбированной влаги на поверхности перхлората аммония, что приведет к изменяющемуся содержанию гидрофобной пленки. При этом содержание адсорбированной влаги недостаточно для образования полимерной пленки в количестве, обеспечивающем надежную защиту от слеживания. Поэтому возникла необходимость в обеспечении перед гидрофобизацией контакта измельченного перхлората аммония с воздухом с абсолютным влагосодержанием в определенных пределах. Поскольку сорбция влаги из окружающего воздуха, а в дальнейшем реакция с метилтрихлорсиланом или метилтриэтоксисиланом происходит во времени, эти операции целесообразно проводить в емкостном оборудовании в периодическом цикле.

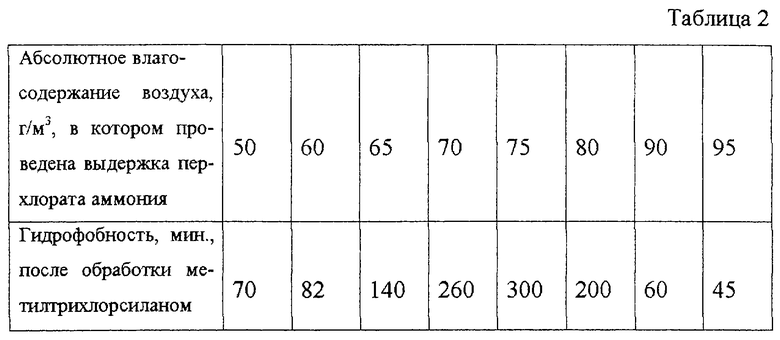

Для выбора оптимальных параметров по влагосодержанию воздуха определено влияние этого фактора на гидрофобность перхлората аммония после увлажнения и обработки метилтрихлорсиланом.

Пример приведен в табл. 2.

Как видно из приведенных данных (таблица 2), при контакте с воздухом с влагосодержанием от 65 до 80 г/м3 перхлорат аммония имеет качественное покрытие, что оценивается высокими значениями гидрофобности.

При контакте с воздухом с влагосодержанием менее 65 г/м3 гидрофобность перхлората аммония низкая, так как содержание влаги на поверхности частиц недостаточно для образования мономолекулярного слоя пленки.

При контакте с воздухом с влагосодержанием более 80 г/м3 происходит переувлажнение частиц перхлората аммония, что приводит к агломерации частиц и неравномерной гидрофобизации. При уменьшении времени контакта при влагосодержании воздуха более 80 г/м3 не всей массой перхлората аммония поглощается влага, а только частично. В результате избыток влаги будет находиться в аппарате в свободном виде и после подачи метилтрихлорсилана вступает в реакцию с ним. При этом образуется свободная кремнийорганическая пленка, которая не играет роль гидрофобизатора и тем самым не повышает гидрофобность.

Увлажнение измельченного перхлората аммония после загрузки его в аппарат КС-4А производят следующим образом.

Производят настройку расхода воздуха и воды в аппарате-увлажнителе на 1 т перхлората аммония путем регулирования давления в линии подачи воздуха перед увлажнителем (0,6-0,7) кгс/см2 и поддерживают температуру воды в увлажнителе (50±5)oС. При указанном режиме влагосодержание в воздухе, используемом для увлажнения перхлората аммония, составляет 65-80 г/м3. Воздух с указанными параметрами подают в аппарат в течение 30 минут. Через каждые 10 минут подачи воздуха проводят перемешивание перхлората аммония путем вращения аппарата в течение не более 2 минут.

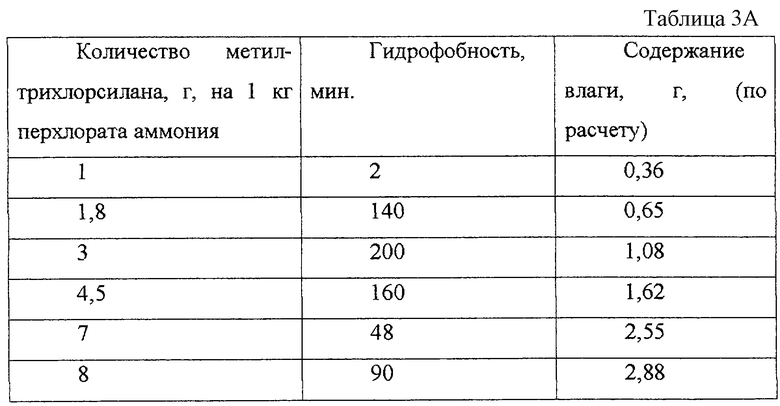

Определено количество потребного метилтрихлорсилана для достижения требуемой гидрофобности не менее 120 минут.

Пример приведен в табл. 3А.

При подаче метилтрихлорсилана в количестве 1 грамма на 1 кг перхлората аммония гидрофобность равна 2 минутам, так как по стехиометрии (для создания мономолекулярного слоя алкилсилоксановой пленки на частицах перхлората аммония) необходимое количество метилтрихлорсилана должно быть не менее 1,3 грамма.

При подаче 7 и 8 граммов метилтрихлорсилана из-за большого избытка его происходит неупорядоченное наслоение пленки в несколько слоев. При этом имеет место обращение гидрофобных радикалов в сторону поверхности частиц, уменьшая гидрофобность. Не исключено образование из-за быстрого прохождения реакции при избытке метилтрихлорсилана дефектного покрытия.

При подаче от 1,8 до 4,5 граммов метилтрихлорсилана обеспечивается требуемая гидрофобность не менее 120 минут.

Это количество гидрофобизатора требуется при обработке перхлората аммония со средней удельной поверхностью 6000 см2/г.

Для подачи метилтрихлорсилана в аппарат КС-4А после увлажнения перхлората аммония создают вакуум от -0,3 до -0,4 кгс/см2. Затем аппарат сообщают с испарителем, из которого пары метилтрихлорсилана поступают в него. Испаритель обогревают водой с температурой 60-80oС для метилтрихлорсилана и 80-120oС для метилтриэтоксисилана.

Гидрофобизацию проводят при вращающемся аппарате с подачей от 1,8 до 4,5 грамма метилтрихлорсилана на 1 кг перхлората аммония в течение 30 минут.

После проведения гидрофобизации осуществляют удаление из остановленного аппарата КС-4А летучих продуктов реакции вакуумированием в течение 10 минут при разрежении от 0,8 до 0,86 кгс/см2.

Указанный режим увлажнения, гидрофобизации, отсоса продуктов реакции повторяют 2-3 раза.

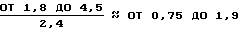

При обработке перхлората аммония с удельной поверхностью 2500 см2/г расход метилтрихлорсилана будет в  раза меньше, т.е. в пределах

раза меньше, т.е. в пределах  г на 1 кг перхлората аммония.

г на 1 кг перхлората аммония.

Таким образом предельные значения расхода гидрофобизатора составят от 0,75 до 4,5 г на 1 кг перхлората аммония.

Гидрофобизацию с применением метилтриэтоксисилана проводят аналогичным образом за исключением температурных режимов, которая должна быть в пределах от 80 до 120oС.

Проведение процесса гидрофобизации при температуре ниже 80oС нецелесообразно, так как возможна конденсация этилового спирта на поверхности частиц перхлората аммония, что в конечном итоге повлечет за собой снижение качества покрытия. Проведение процесса гидрофобизации при температуре более 120oС также нецелесообразно из-за приближения к температуре начала разложения перхлората аммония (150oС) и связано с дополнительными энергозатратами.

Предлагаемый способ гидрофобизации опробован в лабораторных и производственных условиях.

Пример.

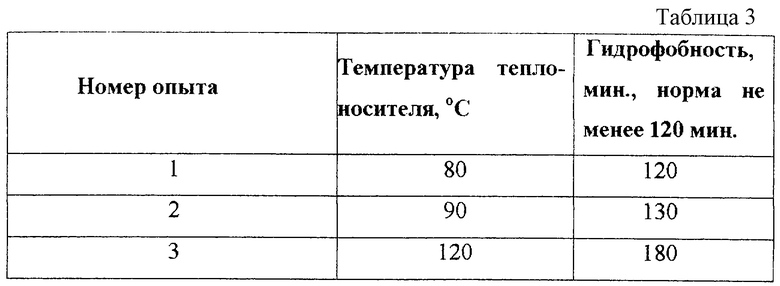

50 г измельченного перхлората аммония поместили в эксикатор. Затем в эксикатор произвели подачу воздуха с абсолютным влагосодержанием 70 г/м3 в течение 30 минут. Через каждые 10 минут подачи воздуха проводили перемешивание перхлората аммония с помощью лопатки. Далее в эксикатор подали пары метилтриэтоксисилана. Гидрофобизацию проводили с подачей метилтриэтоксисилана из расчета 4 грамма на 1 кг перхлората аммония, затем производили удаление летучих продуктов реакции вакуумированием. На образцах, покрытых по описанному режиму, произвели определение их гидрофобности. Результаты приведены в таблице 3.

По приведенным в таблице 3 данным, требуемая гидрофобность обеспечивается при проведении гидрофобизации перхлората аммония при температуре в пределах от 80 до 120oС.

При изготовлении в производственных условиях с проведением гидрофобизации метилтриэтоксисиланом при температуре 85oС гидрофобность перхлората аммония получена 130 минут, что составляет не ниже установленной нормы не менее 120 мин. Изготовленные на этом гидрофобизированном перхлорате аммония модельные образцы смесевого твердого ракетного топлива удовлетворяли по всем технологическим, физико-механическим и баллистическим характеристикам установленным требованиям.

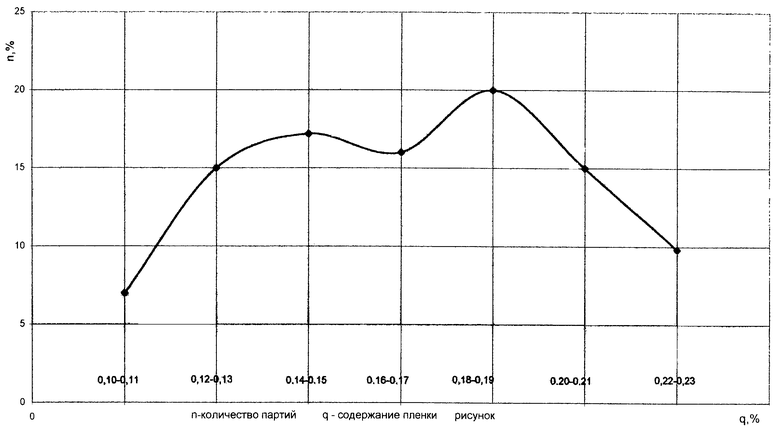

На чертеже приведено процентное распределение порций массой около 1 тонны гидрофобизированной высокодисперсной фракции перхлората аммония с удельной поверхностью от 5400 до 7300 см2/г по содержанию алкилсилоксановой пленки в пересчете на SiO2, полученные по химическому анализу. Фактическое содержание алкилсилоксановой пленки больше в 1,1 раза.

Данные чертежа показывают, что предложенные режимы и порядок ведения работ обеспечивают получение гидрофобизированной высокодисперсной фракции перхлората аммония с содержанием алкилсилоксановой пленки в пересчете на двуокись кремния (SiO2) в достаточно узком пределе от 0,1 до 0,23%, что соответствует содержанию алкилсилоксановой пленки от 0,11 до 0,25%.

При отнесении минимального содержания алкилсилоксановой пленки 0,11% к минимальному уровню удельной поверхности 5400 см2/г для перхлората аммония с удельной поверхностью 2500 см2/г содержание алкилсилоксановой пленки составит: 2500•0,11/5400≈0,05%.

При экспериментальной проверке с изготовлением образцов смесевого твердого ракетного топлива заметного влияния на его характеристики не получено при применении гидрофобизированной высокодисперсной фракции перхлората аммония с содержанием алкилсилоксановой пленки в указанных пределах.

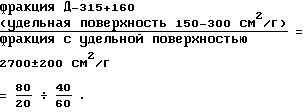

В большинстве случаев для изготовления смесевого твердого ракетного топлива применяется измельченный перхлорат аммония с удельной поверхностью 2700±200 см2/г (фракция "С") в смеси с крупной фракцией Д-315+160 (частицы с размерами от 160 до 315 микрон),что соответствует по удельной поверхности 150-300 см2/г. Это соотношение преимущественно находится в пределах:

В производственных условиях часто возникают трудности при изготовлении и переработке таких смесей, выражающиеся в слеживании, комковании, нестабильной работе дозирующих устройств, задержке при опорожнении транспортных контейнеров и расходных бункеров из-за образования сводов недостаточной сыпучести.

Представляет интерес возможность снижения слеживаемости и повышение сыпучести перхлората аммония путем ввода в качестве добавки против слеживания высокодисперсной фракции с удельной поверхностью от 5400 до 7300 см2/г с нанесенной на частицы гидрофобной алкилсилоксановой пленкой.

Эта возможность опробована и проверена экспериментально.

Пример.

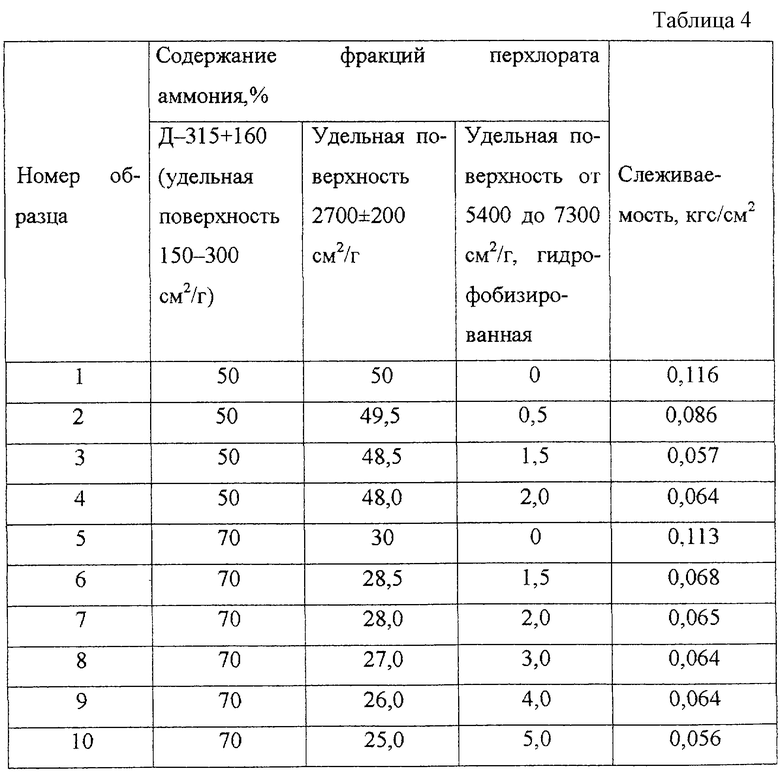

Готовили образцы смесей фракций с последующим определением слеживаемости. Данные приведены в таблице 4.

Фракции усредняли путем смешивания в фарфоровом барабане в течение 30 минут. Гидрофобизированная фракция вводилась за счет фракции с удельной поверхностью 2700±200 см2/г.

Из данных таблицы 4 следует, что введение гидрофобизированной высокодисперсной фракции с удельной поверхностью от 5400 до 7300 см2/г в минимальном количестве от 1,5 до 5% уменьшает слеживаемость перхлората аммония в 1,3-2 раза. При этом физико-механические характеристики, скорость горения, показатели степени в законе скорости горения смесевого твердого ракетного топлива сохранились без изменения.

Положительным качеством гидрофобизированной высокодисперсной фракции с удельной поверхностью от 5400 до 7300 см2/г оказалось то, что применение ее позволило обеспечить более плотную упаковку частиц и увеличить долевое содержание перхлората аммония в смесевом твердом ракетном топливе, повысив его энергетические характеристики при сохранении реологических свойств топливной массы. Кроме того, ввод указанной фракции в смесевое твердое ракетное топливо позволяет повысить его скорость горения. Одновременно обеспечивается уменьшение слеживаемости композиций смесей фракций.

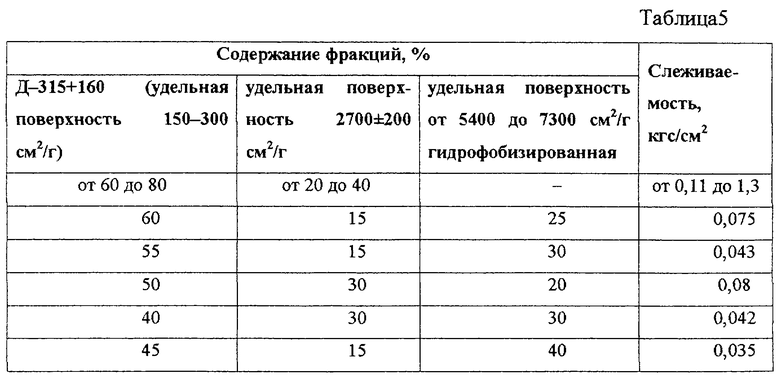

В таблице 5 приведены некоторые композиции смесей фракций с вводом гидрофобизированной высокодисперсной фракции.

Как указывалось выше, то гидрофобизированная высокодисперсная фракция с удельной поверхностью от 5400 до 7300 см2/г содержит алкилсилоксановую пленку в количестве от 0,11 до 0,25%.

В композициях со смесями, содержащими эту фракцию в количестве от 1,5 до 40%, содержание алкилсилоксановой пленки составит:

Имеется положительный опыт использования гидрофобизированной высокодисперсной фракции перхлората аммония с удельной поверхностью от 5400 до 7300 см2/г в смеси с крупной фракцией с удельной поверхностью 150-300 см2/г при нижеуказанном соотношении их в изделиях смесевого твердого ракетного топлива:

Фракция Д-315+1650 (удельная поверхность 150-300 см2/г) - 23%

Гидрофобизированная высокодисперсная фракция с удельной поверхностью от 5400 до 7300 см2/г - 77%

Содержание алкилсилоксановой пленки в этой смеси будет в пределах

минимальное 77•0,11/100≈0,085%;

максимальное 77•0,25/100≈0,19%.

Слеживаемость двухфракционной смеси находилась в пределах от 0,02 до 0,06 кгс/см2, обеспечивающей удовлетворительную ее переработку в технологическом процессе.

Соотношение между фракциями выбирается в зависимости от требований по физико-механическим, баллистическим и реологическим свойствам смесевого твердого ракетного топлива.

Таким образом, в композициях смесей фракций, составленных с вводом гидрофобизированной высокодисперсной фракции перхлората аммония до 77%, достигают многостороннего эффекта при содержании алкилсилоксановой пленки не более 0,19%.

Организация ввода гидрофобизированной высокодисперсной фракции перхлората аммония в промышленных масштабах может быть осуществлена в любом из применяемых в настоящее время смесителях: в СПН-600, двухвальном смесителе, вихревом смесителе, контейнере-смесителе, барабанном смесителе.

Ввод гидрофобизированной высокодисперсной фракции с удельной поверхностью от 5400 до 7300 см2/г дает следующий положительный эффект:

1. Улучшаются технологические свойства композиций смесей фракций перхлората аммония: снижается слеживаемость, повышается сыпучесть, позволяющие повысить эксплуатационную надежность технологического оборудования при выполнении операций хранения, дозирования, транспортирования, приема и расходования.

2. Создаются условия для повышения скорости горения и количественного ввода перхлората аммония в смесевое твердое ракетное топливо.

3. Позволяет уменьшить в несколько раз (примерно от 3 до 7 раз) ввод двуокиси кремния для достижения одного и того же эффекта по снижению слеживаемости, снимая вопрос о влиянии на основные характеристики твердого ракетного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРХЛОРАТА АММОНИЯ, СОДЕРЖАЩЕГО ГИДРОФОБИЗИРОВАННУЮ ФРАКЦИЮ | 2007 |

|

RU2363690C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ ФРАКЦИЙ ОКИСЛИТЕЛЯ ИЗ КЛАССА ПЕРХЛОРАТОВ | 2008 |

|

RU2378237C1 |

| СТРУЙНАЯ ПОМОЛЬНАЯ УСТАНОВКА | 2003 |

|

RU2244701C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕКУЧЕСТИ ГИДРОФОБИЗИРОВАННОЙ ФРАКЦИИ ПЕРХЛОРАТА АММОНИЯ | 2009 |

|

RU2390756C1 |

| СПОСОБ ГИДРОФОБИЗАЦИИ ПЕРХЛОРАТА АММОНИЯ | 2005 |

|

RU2287510C1 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ | 2007 |

|

RU2372957C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКОВОГО СОСТАВА | 2004 |

|

RU2255781C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОЙ СМЕСИ НА ОСНОВЕ ПЕРХЛОРАТА АММОНИЯ (ПХА), ИСПОЛЬЗУЕМОЙ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ДЛЯ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ | 2006 |

|

RU2317280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ СТЕКЛА | 1993 |

|

RU2065417C1 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО ОКИСЛИТЕЛЯ С ДОБАВКАМИ | 2001 |

|

RU2202507C2 |

Изобретение относится к технике предотвращения слеживания порошкообразных влагопоглощающих материалов, а именно неорганических окислителей, применяемых при изготовлении смесевого твердого ракетного топлива и пиротехнических составов. Согласно изобретению предложены способ гидрофобизации перхлората аммония метилтрихлорсиланом и способ гидрофобизации перхлората аммония метилтриэтоксисиланом, включающие измельчение перхлората аммония в потоке воздуха, увлажнение, усреднение и обработку соответствующим гидрофобизатором в паровой фазе. Изобретение направлено на создание безопасного способа гидрофобизации перхлората аммония, позволяющего предотвратить его слеживание. 2 с. и 4 з.п. ф-лы, 5 табл., 1 ил.

| US 3190776, 22.06.1965 | |||

| US 4124418, 07.11.1978 | |||

| US 3551222, 29.12.1970 | |||

| ПОЗДНЯКОВ З.Г | |||

| и др | |||

| Справочник по промышленным взрывчатым веществам и средствам взрывания | |||

| - М.: Недра, 1977, с.137 | |||

| RU 94015604 А1, 10.04.1966. |

Авторы

Даты

2003-08-27—Публикация

2001-10-10—Подача