Изобретение относится к области подготовки порошкообразного окислителя, используемого при изготовлении зарядов смесевого твердого ракетного топлива (СТРТ). Заявляемый способ может быть использован при приготовлении взрывчатых и пиротехнических составов.

В качестве окислителя в СТРТ преимущественно применяется перхлорат аммония. Перхлорат аммония склонен к адсорбированию водяных паров из окружающего воздуха. Процесс адсорбции влаги ускоряется с уменьшением размера частиц из-за развитой удельной поверхности. Наличие адсорбированной влаги на поверхности частиц окислителя отрицательно влияет на реологические свойства массы СТРТ, а также на физико-механические и баллистические характеристики отвержденного СТРТ.

Основы гидрофобизации и применяемые для этих целей кремнийорганические соединения описаны в книге авторов А.А.Пащенко, М.Г.Воронков, Л.А.Михайленко, В.Я.Круглицкая, Е.А.Лаская "Гидрофобизация", Киев, Наукова Думка, 1973. Однако в ней отсутствуют данные по зависимости свойств гидрофобизированных порошкообразных материалов от содержания пленки.

Известны также способы покрытия перхлората аммония путем обработки его органогалоидсиланами: патенты США №3190776 и №3551222. Недостатком способов нанесения на частицы перхлората аммония органосилоксановых покрытий по вышеуказанным патентам является применение растворителей, что связано с повышением опасности при ведении технологического процесса. Кроме того, в этом случае, требуется организация улова растворителей. Следует также отметить, что в упомянутых патентах не приведены данные по влиянию количества органосилоксанового покрытия на скорость горения ракетного твердого топлива.

Наиболее близким аналогом является способ, описанный в патенте РФ №2211207 МПК С06В 21/00, С05,С 3/00, С06В 29/22, 45/32 и заявленный 10.10.2001 "Способ гидрофобизации перхлората аммония ". В нем предложен эффективный способ защиты высокодисперсной фракции перхлората аммония путем гидрофобизации обработкой метилтрихлорсиланом. При этом метилтрихлорсилан, реагируя с адсорбированной на поверхности частиц перхлората аммония влагой, образует защитную кремнийорганическую полимерную пленку (алкилсилоксановое покрытие). Высокодисперсную гидрофобизированную фракцию перхлората аммония с заданными удельной поверхностью и содержанием алкилсилоксанового покрытия вводят в количестве от 1,5 до 77,0 мас.% при изготовлении перхлората аммония.

Анализ данных по скорости горения СТРТ показал, что имеется зависимость этого показателя от содержания алкилсилоксанового покрытия во введенной высокодисперсной гидрофобизированной фракции перхлората аммония. В связи с этим использование гидрофобизированной фракции перхлората аммония без уменьшения разницы по содержанию алкилсилоксанового покрытия может привести к формованию зарядов, неоднородных по скорости горения СТРТ.

Уменьшение разницы по содержанию алкилсилоксанового покрытия может быть достигнуто на фазе изготовления перхлората аммония, содержащего гидрофобизированную фракцию.

Технический задачей изобретения является разработка способа изготовления перхлората аммония, содержащего гидрофобизированную фракцию со стабильным содержанием алкилсилоксанового покрытия.

Технический результат заключается в том, что изготовление перхлората аммония, включающее изготовление гидрофобизированной фракции перхлората аммония с удельной поверхностью от 5400 до 7300 см2/г с алкилсилоксановым покрытием от 0,11 до 0,25 мас.%, введение ее в перхлорат аммония в количестве от 1,5 до 77 мас.% проводят путем изготовления гидрофобизированной фракции перхлората аммония с удельной поверхностью от 5400 до 7300 см2/г с алкилсилоксановым покрытием от 0,11 до 0,25 мас.%, мешками, при этом вычисляют среднеарифметическую величину с округлением до сотых долей содержания алкилсилоксанового покрытия в изготовленных мешках и используют для введения в перхлорат аммония в гидрофобизированную с отклонением содержания алкилсилоксанового покрытия от среднеарифметической величины не более ±0,01 мас.%, после введения гидрофобизированной фракции перхлората аммония в перхлорат аммония их смешивают в барабанном смесителе в течение 30 минут в присутствии цилиндров высотой и диаметром 30-40 мм из упругого полиуретана в количестве 8-10 мас.% от массы перхлората аммония с гидрофобизированной фракцией, полученную смесь выгружают через крышку с отверстиями диаметром 15-20 мм.

По данным проведенных исследований увеличение содержания алкилсилоксанового покрытия в пределах от 0,11 до 0,25 мас.% в гидрофобизированной фракции перхлората аммония приводит к повышению скорости горения СТРТ на 0,13÷0,17 мм/с с каждым изменением содержания указанного покрытия на 0,01%.

По существующему технологическому процессу изготовление гидрофобизированной фракции перхлората аммония производится отдельными мешками массой около 1200 кг. От каждой мешки гидрофобизированной фракции перхлората аммония отбирают среднюю пробу, у которой определяют содержание алкилсилоксанового покрытия и удельную поверхность. Каждая изготовленная мешка указанной фракции должна удовлетворять следующим требованиям: удельная поверхность в пределах 5400÷7300 см2/г; содержание алкилсилоксанового покрытия в пределах от 0,11 до 0,25 мас.%.

Изготовленные мешки гидрофобизированной фракции перхлората аммония, удовлетворяющие этим требованиям, дозируют при изготовлении перхлората аммония в нужном соотношении и смешивают в барабанном смесителе. Полученную смесь используют для приготовления топливной массы СТРТ и формования зарядов.

На первом этапе отработки изделий с зарядами из СТРТ гидрофобизированная фракция перхлората аммония при изготовлении перхлората аммония вводилась в произвольном порядке. Выявленная зависимость скорости горения от содержания алкилсилоксанового покрытия вызвала необходимость разработки способа уменьшения разницы его содержания в объеме заряда для обеспечения однородности по скорости горения СТРТ. В технологическом процессе изготовления зарядов перхлорат аммония на стадии изготовления топливной массы вводится в виде смеси с гидрофобизированной фракцией. В связи с этим однородное распределение алкилсилоксанового покрытия должно быть обеспечено на стадии изготовления перхлората аммония. Это может быть осуществлено следующим образом. Из данных анализа содержания алкилсилоксанового покрытия в изготовленных мешках гидрофобизированной фракции перхлората аммония в количестве, необходимом для формования партии зарядов, вычисляют среднеарифметическую величину. Затем определяют отклонения содержания алкилсилоксанового покрытия в каждой мешке гидрофобизированной фракции перхлората аммония от среднеарифметической величины. По полученным данным назначают дозировку порций гидрофобизированной фракции так, чтобы содержание алкилсилоксанового покрытия в этой фракции, содержащейся в перхлорате аммония не выходило за предел ±0,01 мас.% от среднеарифметической величины.

Дозировку перхлората аммония и гидрофобизированной фракции производят в барабанный смеситель, в котором ведут перемешивание в течение 30 минут при загрузке до 1200 кг. За указанное время достигается удовлетворительное смешивание.

Перхлорат аммония относится к взрывчатым веществам и чувствителен к механическим воздействиям. В связи с этим в технологическом процессе изготовления перхлората аммония должны быть предусмотрены меры, обеспечивающие безопасность. Барабанный смеситель является безопасным аппаратом для выполнения операции перемешивания, т.к. внутри не содержит дополнительных движущихся перемешивающих механизмов.

Мелкие частицы перхлората аммония ввиду развитой поверхности склонны к агломерированию. При изготовлении топливной массы не допускается присутствие агломерированных частиц. Для разрушения агломератов при перемешивании процесс ведут в присутствии цилиндров высотой и диаметром 30-40 мм из упругого полиуретана. Их берут в количестве 8-10 мас.% от массы перхлората аммония с гидрофобизированной фракцией, чтобы исключить измельчение крупных частиц. Большее количество цилиндров приведет к недопустимому измельчению крупных частиц. При меньшем количестве снижается эффективность в разрушении агломератов мелких частиц.

С применением цилиндров из упругого полиуретана обеспечивается смягчение механических воздействий на частицы перхлората аммония, что также необходимо для безопасного ведения процесса.

При выгрузке готовой смеси перхлората аммония с гидрофобизированной фракцией глухую крышку барабанного смесителя заменяют крышкой с отверстиями диаметром 15-20 мм, через которые проходит выгрузка. Нижний предел размера цилиндров обеспечивает выгрузку с требуемой производительностью, т.к. при меньшем размере цилиндры могут перекрывать часть отверстий, уменьшая проходимость смеси перхлората аммония с гидрофобизированной фракцией.

Применение цилиндров с размером более 40 мм приводит к снижению эффективности по разрушению агломератов из-за уменьшения количества контактных точек.

Ниже приведены примеры исполнения способа изобретения. В примерах приведены случаи с максимальной разницей содержания алкилсилоксанового покрытия в мешках гидрофобизированной фракции, изготовленной для формования партий зарядов.

Пример 1. Требуется изготовление 22,5 тонны перхлората аммония, содержащего 40% гидрофобизированной фракции. Отсюда потребное количество этой фракции составит 9 тонн. При изготовлении гидрофобизированной фракции мешками по 1 тонне количество их будет 9.

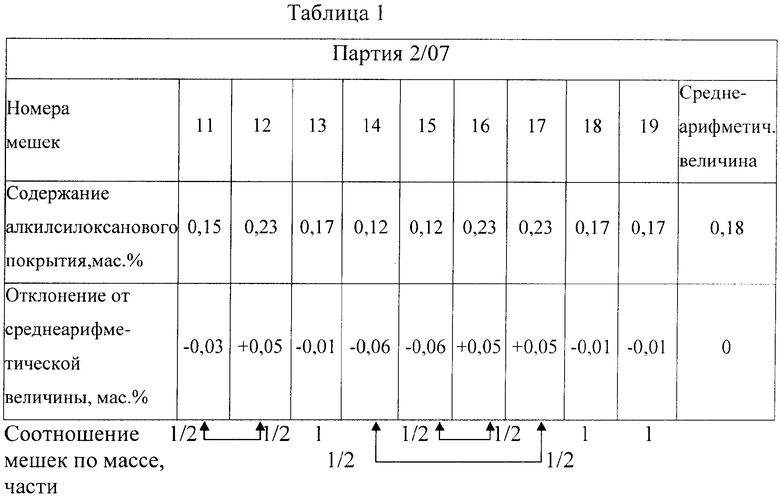

В таблице 1 приведены данные анализа содержания алкилсилоксанового покрытия в 9 последовательно изготовленных мешках гидрофобизированной фракции перхлората аммония, среднеарифметическая величина, отклонения содержания алкилсилоксанового покрытия в каждой мешке от среднеарифметической величины, а так же соотношение гидрофобизированной фракции по мешкам, при котором обеспечивается отклонение алкилсилоксанового покрытия не более ±0,01 мас.% от среднеарифметической величины в гидрофобизированной фракции, содержащейся в смеси с перхлоратом аммония.

Из приведенных данных следует, что при приготовлении смеси перхлората аммония с гидрофобизированной фракцией в барабанный смеситель следует вводить ее в соотношении по ½ части мешки 11 с 12, мешки 14 с 17, а мешки 13,18,19 отдельно.

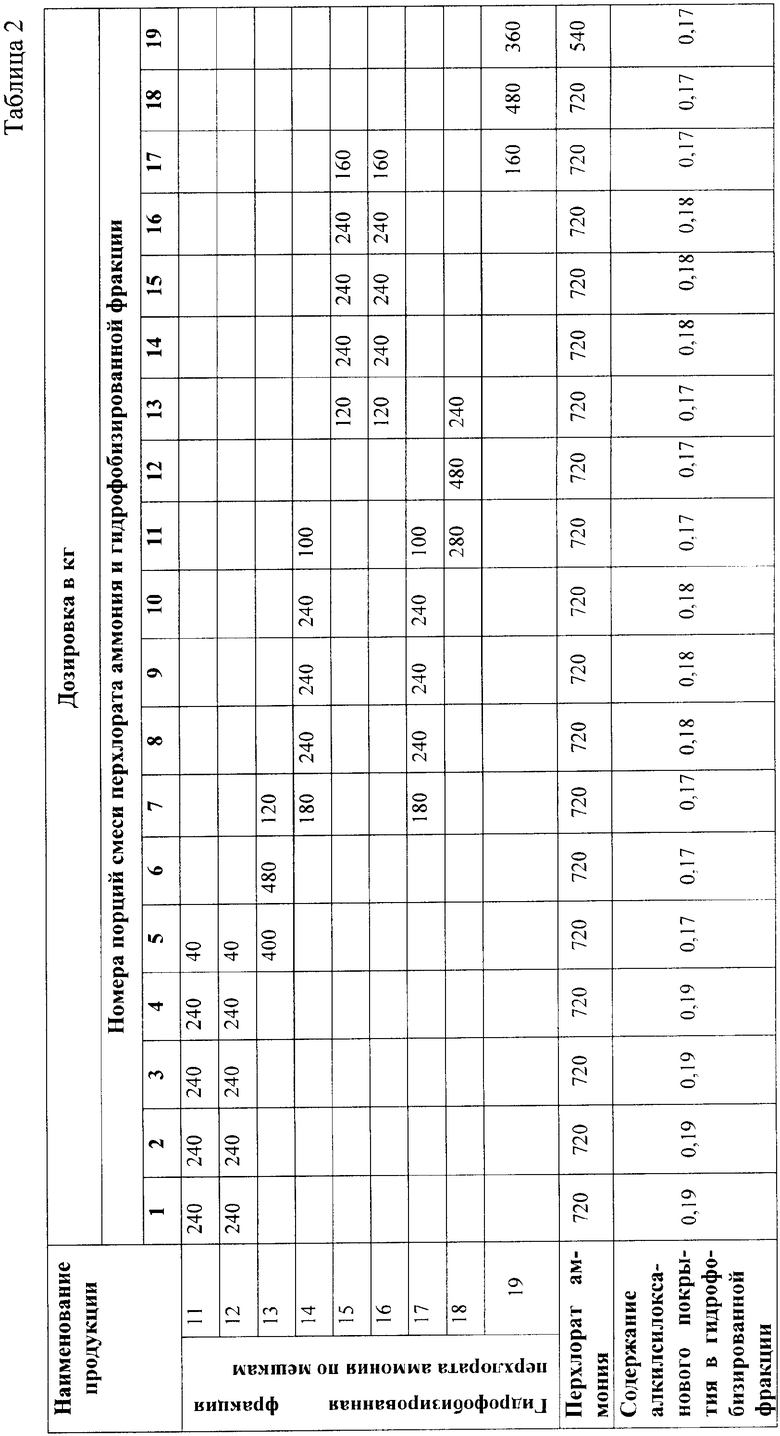

В таблице 2 приведены данные по дозировке в кг перхлората аммония, гидрофобизированной фракции в барабанный смеситель при изготовлении их смеси порциями по 1200 кг, а последней порции 900 кг.

В барабанный смеситель загружают 100 кг полиуретановых цилиндров диаметром и высотой 30-40 мм. После загрузки перхлората аммония и гидрофобизированной фракции в барабанный смеситель, закрыв люк сплошной крышкой, производят перемешивание в течение 30 минут. Сплошную крышку заменяют на крышку с отверстиями диаметром 15-20 мм и осуществляют выгрузку с просейкой на сепараторе. Просеянная смесь перхлората аммония поступает в контейнер.

Из данных таблицы видно, что во всех 19 порциях содержание алкилсилоксанового покрытия находится с отклонениями в пределах ±0,01 мас.% от среднеарифметической величины 0,18 мас.%

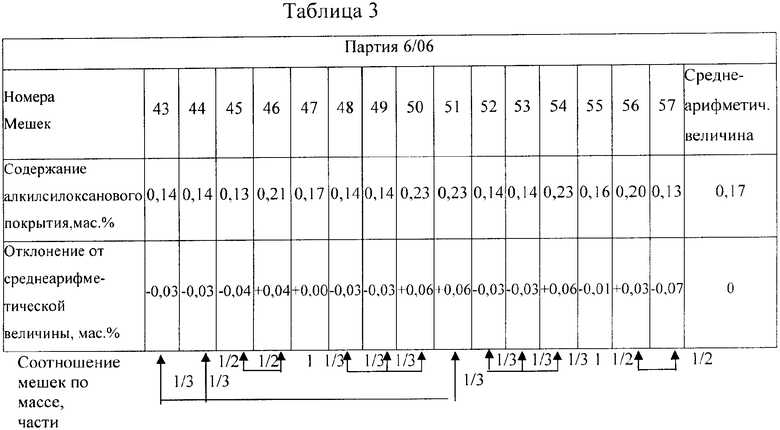

Пример 2. Требуется изготовить 25 тонн смеси перхлората аммония с гидрофобизированной фракцией при содержании ее 60%. Для этого приготовлено 15 мешек гидрофобизированной фракции перхлората аммония при массе каждой мешки 1 тонна. Проведен анализ каждой мешки с определением алкилсилоксанового покрытия. Полученные данные анализа, выведенная из них среднеарифметическая величина, а так же соотношение между мешками для обеспечения отклонения не более ±0,01 мас.% в гидрофобизированной фракции при приготовлении смеси ее с перхлоратом аммония приведены в таблице 3.

Из данных таблицы следует, что для получения отклонений алкилсилоксанового покрытия в гидрофобизированной фракции в каждой порции смеси ее с перхлоратом аммония следует дозировать мешки 43,44 и 51, мешки 48,49 и 50, мешки 52, 53, 54 по 1/3 части, мешки 45 с 46, мешки 56 с 57 по ½ части, а мешки 47 и 55 отдельно.

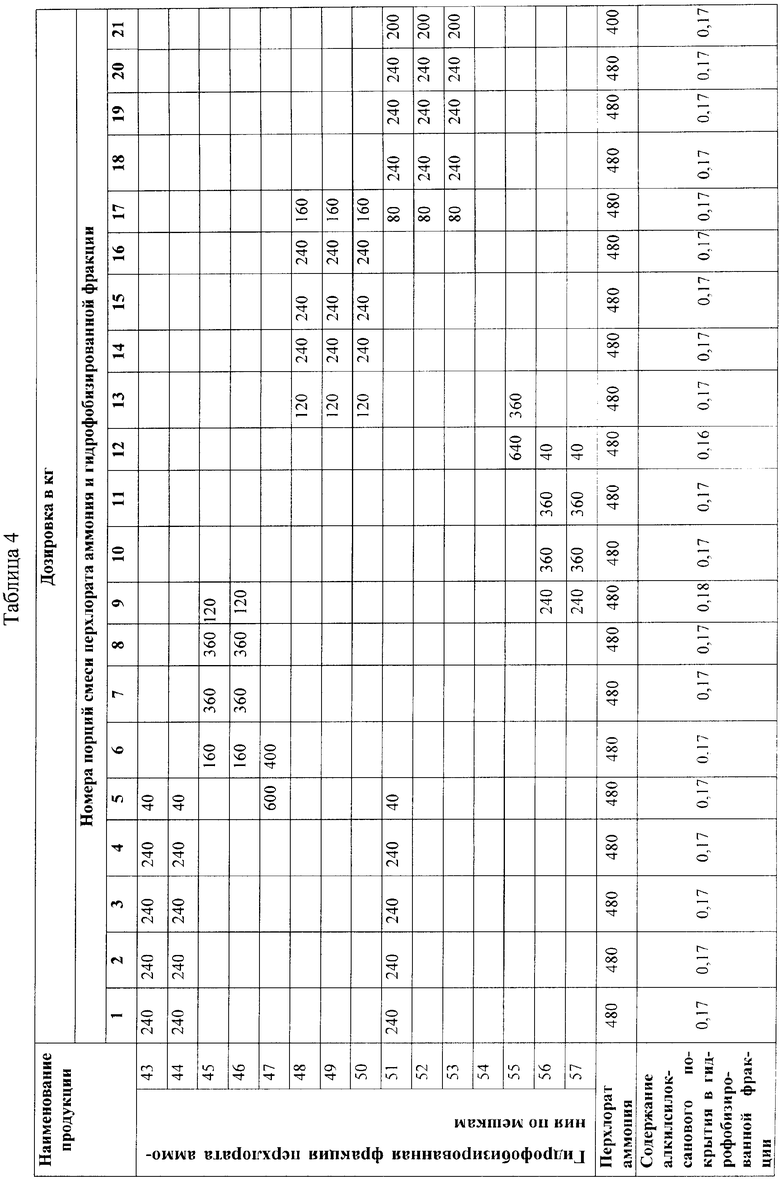

В таблице 4 приведены загрузка в кг в барабанный смеситель перхлората аммония и мешек гидрофобизированной фракции его при изготовлении смеси порциями массой по 1200 кг. Операции по приготовлении смеси перхлората аммония с гидрофобизированной фракцией проводят аналогично, как в примере 1.

Таким образом, предлагаемый способ позволяет уменьшить разницу содержания алкилсилоксанового покрытия в гидрофобизированной фракции при изготовлении ее смеси с перхлоратом аммония до 0,02 мас.% вместо 0,14 мас.%, т.е. в 7 раз. При этом соответственно повысится однородность СТРТ по скорости горения в объеме заряда, т.е. качество по этому показателю.

Процесс изготовления смеси перхлората аммония с гидрофобизированной фракцией его по предлагаемому способу осуществляют следующим образом:

- отбирают пробу и анализируют содержание алкилсилоксанового покрытия и удельной поверхности от каждой мешки гидрофобизированной фракции перхлората аммония;

- проводят расчет среднеарифметической величины содержания алкилсилоксанового покрытия;

- определяют отклонения содержания алкилсилоксанового покрытия в каждой мешке от среднеарифметической величины;

- составляют график загрузки мешек гидрофобизированной фракции с учетом получения расхождения содержания алкилсилоксанового покрытия более ±0,01 мас.% от среднеарифметической величины в этой фракции, содержащейся в изготовленной смеси с перхлоратом аммония;

- загружают полиуретановые цилиндры диаметром и высотой 30-40 мм в барабанный смеситель в количестве 8-10 мас.% от массы загружаемого перхлората аммония и гидрофобизированной фракции;

- загружают в барабанный смеситель перхлорат аммония и гидрофобизированную фракцию и производят перемешивание в течение 30 минут с последующей выгрузкой в контейнеры;

- выгружают готовую смесь из барабанного смесителя с заменой сплошной крышки на крышку с отверстиями диаметром 15-20 мм, просеивают и укупоривают в контейнеры.

Способ разработан для внедрения на федеральном казенном предприятии "Пермский пороховой завод".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ ФРАКЦИЙ ОКИСЛИТЕЛЯ ИЗ КЛАССА ПЕРХЛОРАТОВ | 2008 |

|

RU2378237C1 |

| СПОСОБ ГИДРОФОБИЗАЦИИ ПЕРХЛОРАТА АММОНИЯ | 2001 |

|

RU2211207C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕКУЧЕСТИ ГИДРОФОБИЗИРОВАННОЙ ФРАКЦИИ ПЕРХЛОРАТА АММОНИЯ | 2009 |

|

RU2390756C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ ФРАКЦИЙ ОКИСЛИТЕЛЯ ИЗ КЛАССА ПЕРХЛОРАТОВ | 2013 |

|

RU2521584C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОЙ СМЕСИ НА ОСНОВЕ ПЕРХЛОРАТА АММОНИЯ (ПХА), ИСПОЛЬЗУЕМОЙ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ДЛЯ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ | 2006 |

|

RU2317280C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2017 |

|

RU2649573C1 |

| СМЕСЕВОЕ ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО | 2003 |

|

RU2258057C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАБОЧЕЙ СМЕСИ ПОРОШКОВ | 2010 |

|

RU2434833C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ МАССЫ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2272801C1 |

| АЭРОЗОЛЬГЕНЕРИРУЮЩИЕ ОГНЕТУШАЩИЕ СОСТАВЫ, ИХ ПРИМЕНЕНИЕ И ПРОМЫШЛЕННЫЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ-ЗАРЯДОВ | 2018 |

|

RU2787227C2 |

Изобретение относится к изготовлению перхлората аммония для смесевого твердого ракетного топлива (СТРТ). Способ изготовления перхлората аммония, содержащего гидрофобизированную фракцию, включает изготовление гидрофобизированной фракции перхлората аммония с удельной поверхностью от 5400 до 7300 см2/г с алкилсилоксановым покрытием от 0,11 до 0,25 мас.%, введение полученной гидрофобизированной фракции перхлората аммония в перхлорат аммония в количестве от 1,5 до 77 мас.% и смешивание в барабанном смесителе в присутствии цилиндров высотой и диаметром 30-40 мм из упругого полиуретана. Гидрофобизированную фракцию перхлората аммония изготавливают мешками, при этом вычисляют среднеарифметическую величину с округлением до сотых долей содержания алкилсилоксанового покрытия в изготовленных мешках. Для введения в перхлорат аммония используют гидрофобизированную фракцию с отклонением содержания алкилсилоксанового покрытия от среднеарифметической величины не более ±0,01 мас.%. Изобретение обеспечивает повышение однородности по скорости горения СТРТ, содержащего перхлорат аммония с гидрофобизированной фракцией. 4 табл.

Способ изготовления перхлората аммония, содержащего гидрофобизированную фракцию, включающий изготовление гидрофобизированной фракции перхлората аммония с удельной поверхностью от 5400 до 7300 см2/г с алкилсилоксановым покрытием от 0,11 до 0,25 мас.%, введение полученной гидрофобизированной фракции перхлората аммония в перхлорат аммония в количестве от 1,5 до 77 мас.%, отличающийся тем, что изготовление гидрофобизированной фракции перхлората аммония с удельной поверхностью от 5400 до 7300 см2/г с алкилсилоксановым покрытием от 0,11 до 0,25 мас.% ведут мешками, при этом вычисляют среднеарифметическую величину с округлением до сотых долей содержания алкилсилоксанового покрытия в изготовленных мешках и используют для введения в перхлорат аммония гидрофобизированную фракцию с отклонением содержания алкилсилоксанового покрытия от среднеарифметической величины не более ±0,01 мас.%, после введения гидрофобизированной фракции перхлората аммония в перхлорат аммония их смешивают в барабанном смесителе в течение 30 мин в присутствии цилиндров высотой и диаметром 30-40 мм из упругого полиуретана в количестве 8-10 мас.% от массы перхлората аммония с гидрофобизированной фракцией, полученную смесь выгружают через крышку с отверстиями диаметром 15-20 мм.

| СПОСОБ ГИДРОФОБИЗАЦИИ ПЕРХЛОРАТА АММОНИЯ | 2001 |

|

RU2211207C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРХЛОРАТА АММОНИЯ | 2003 |

|

RU2246472C1 |

| US 3190776 A, 22.06.1965 | |||

| US 4124418 A, 07.11.1978. | |||

Авторы

Даты

2009-08-10—Публикация

2007-10-04—Подача