Изобретение относится к технологии гидромеханической обработки гранул углеродного пористого материала с целью последующего использования в медицине в качестве гемо- и энтеросорбента.

Известен способ обработки гранул активированного угля для гемосорбции, включающий его обеспыливание путем гидродинамической обработки в цилиндрической колонке и промывание 0,9%-ным раствором хлорида натрия в воде (физиологический раствор) до рН 7,3, с последующей поляризацией угля током до стационарного потенциала угля относительно хлорсеребряного электрода сравнения +0,10...-1,0 В. Способ осуществляют в электролизере, включающем корпус, перфорированную диафрагму, параллельные ей катод, снабженный коническими стержнями, и анод, две стальные сетки, установленные между катодом и диафрагмой, в пространстве между которыми размещен активированный уголь, а также токоподводы и патрубки для подвода и отвода электролита (Авторское свидетельство СССР 1468858, по кл. МПК С 01 B 31/08).

Недостатками указанных способа и устройства для обработки гранул активированного угля являются: частичное удаление пыли с поверхности угля и его пор, большой расход физиологического раствора для снижения рН угля, сложность оборудования и его невысокая производительность.

Известен также способ получения сорбента для медицины, включающий выдерживание активного угля в кипящей дистиллированной воде в течение 45 мин, охлаждение полученной суспензии и последующее барботирование через нее углекислого газа, подаваемого через распределительную гребенку, до снижения рН активированного угля до 7,0-8,7 (Патент РФ 2036139, по кл. С 01 B 31/08), (Прототип).

Недостатками известного способа являются: невысокая степень удаления пыли с поверхности и пор угля, небольшая производительность процесса и сложность осуществления его в промышленном масштабе.

Известно также устройство для гидравлической классификации дисперсных материалов, включающее цилиндрический корпус, загрузочное устройство для подачи исходного материала, патрубок для подачи восходящего потока воды, разгрузочный патрубок и сливной патрубок, а также ограничивающие рабочее пространство реактора два горизонтальных фильтрующих элемента, верхний из которых выполнен в виде решетки с искусственной постелью, а нижний - в виде обтекателей каплевидной формы.

Наличие верхнего и нижнего фильтрующих элементов создает препятствие для проникновения вниз мелких частиц продукта. Крупные же частицы, преодолев сопротивление слоя, концентрируются в нижней части корпуса классификатора, откуда удаляются с помощью разгрузочного устройства, снабженного элеватором (Авторское свидетельство СССР 778804, по кл. МПК В 03 В 5/62), (Прототип).

Однако данный классификатор малоэффективен для разделения материалов с узким грансоставом и практически не пригоден для удаления пыли с поверхности и пор гранул.

Целью настоящего изобретения является получение гранул пористого углеродного материала с гладкой шлифованной поверхностью и полным отсутствием пыли, а также регулирование рН водной суспензии материала в интервале близком к рН крови для достижения хорошей кровесовместимости.

Предлагаемый способ обработки гранул углеродного материала для гемо- и энтеросорбции включает его контактирование с воздушно-водяной смесью в фонтанирующем слое, который образуют путем подачи воздушно-водяной смеси снизу вверх под слой материала со скоростью 50-150 м/с в течение 1-36 ч до достижения величины рН 6,0-7,0 и полного обеспыливания материала.

Отличительными признаками способа обработки гранул углеродного материала для гемо- и энтеросорбции являются его обработка в фонтанирующем слое материала, создаваемом путем подачи воздушно-водяной струи снизу вверх под слой сорбента в ограниченном сетками пространстве со скоростью 50-150 м/с.

Другим отличием предлагаемого способа является продолжительность обработки в течение 1-36 ч до достижения величины рН 6,0-7,0 и полного обеспыливания материала.

Предлагаемый реактор для осуществления способа обработки гранул углеродного материала для гемо- и энтеросорбции включает вертикальный цилиндрический корпус, в котором установлены ограничивающие рабочее пространство реактора два горизонтальных фильтрующих элемента, устройство для загрузки материала и устройство для его выгрузки, выполненное в виде сифона, который установлен в рабочем пространстве по оси реактора открытой частью к нижнему фильтрующему элементу на расстоянии 20-60 мм, патрубок для подачи воды и воздуха, снабженный направленным снизу вверх воздушно-водяным соплом, и сливной патрубок.

Отличительными признаками предлагаемого реактора являются снабжение реактора направленным снизу вверх воздушно-водяным соплом и выполнение устройства для выгрузки сорбента в виде сифона, который установлен в рабочем пространстве по оси реактора открытой частью к нижнему фильтрующему элементу на расстоянии 20-60 мм.

Предлагаемая совокупность существенных признаков изобретения позволит значительно увеличить производительность реактора, практически полностью удалить пыль с поверхности и из пор углеродного материала, разрушить слабые гранулы, произвести дополнительную шлифовку поверхности гранул, снизить рН с 11,5 до 6,0-7,0; производить выгрузку сорбента из реактора самотеком вместе с водой, увлекающей за собой гранулы.

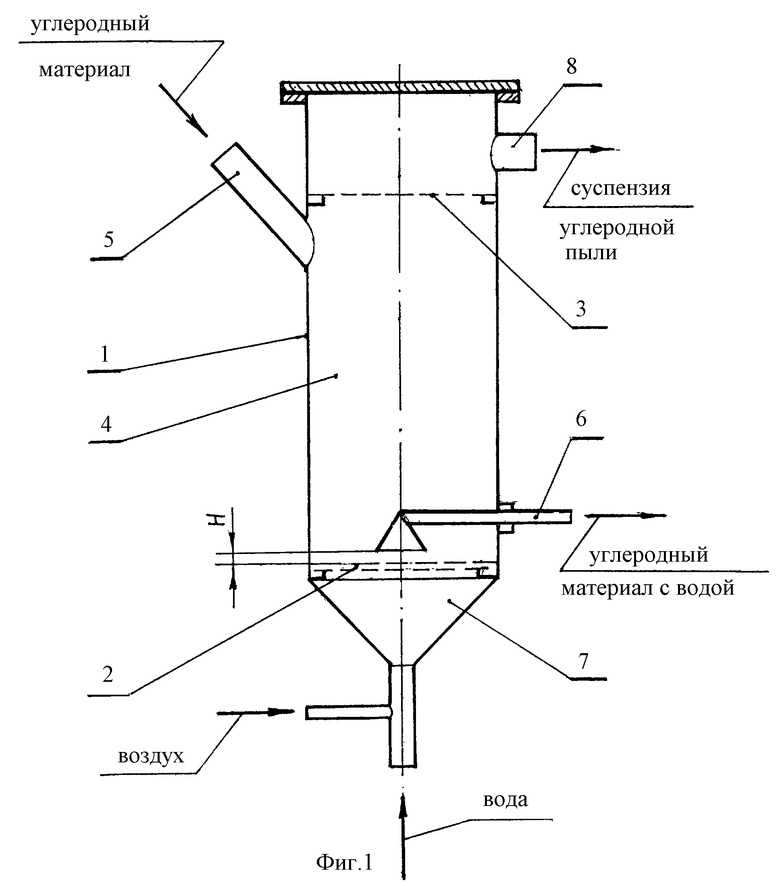

Шлифовка гранул, определяемая наблюдением их под микроскопом, имеет целью резко уменьшить разрушение форменных элементов крови и снизить концентрацию свободного гемоглобина в крови.

Под воздействием струи воздушно-водяной смеси происходит образование фонтанирующего слоя, обеспечивающее интенсивное перемешивание гранул в воде, при котором разрушаются слабые, обеспыливаются и шлифуются прочные гранулы. При этом подача смеси воздуха с водой под нижний фильтрующий элемент предотвращает забивание фильтрующего элемента частицами обрабатываемого материала. Верхний фильтрующий элемент препятствует уносу материала из реактора, но не препятствует удалению из реактора пыли и частиц менее 0,5 мм.

Интенсивность механического воздействия на гранулы материала растет по высоте слоя сверху вниз и зависит от скорости подачи воздушно-водяной смеси.

При уменьшении скорости подачи смеси ниже 50 м/с наблюдается снижение эффекта обеспыливания и шлифования ввиду слабого механического перемешивания гранул сорбента и увеличения продолжительности процесса обработки.

При увеличении скорости подачи воздушно-водяной смеси более 150 м/с растут энергетические затраты на образование фонтанирующего слоя, возможно разрушение фильтрующих элементов и выброса содержимого реактора.

В процессе обработки гранул углеродного сорбента отделившаяся пыль, адсорбируя воздух, приобретает плавучесть и восходящим потоком воды и воздуха выносится из рабочей зоны реактора в его верхнюю часть и через сливной патрубок удаляется из реактора.

Кроме того, воздух является окислителем, воздействие которого на сорбент осуществляется в фонтанирующем слое до достижения рН продукта 6,0-7,0. Этим достигается хорошая кровесовместимость сорбента (рН крови 7,4) и инертность к процессам, протекающим в желудочно-кишечном тракте человека и животных.

Сокращение времени обработки менее 1 ч снижает качество сорбента, наблюдается неполное удаление пыли с поверхности и пор сорбента, повышенное значение его рН.

Увеличение времени обработки свыше 36 ч приводит к увеличению энергетических затрат и практически нецелесообразно.

Уменьшению потерь на истирание и исключению механического повреждения гранул сорбента служит устройство для удаления продукта, выполненное в виде сифона, расположенного по оси реактора. Такое расположение способствует более полному выводу материала из реактора самотеком, т.к. исключает образование застойных зон.

Расположение сифона в рабочем пространстве реактора от нижнего фильтрующего элемента менее 20 мм увеличивает сопротивление сифона.

Расположение сифона от нижнего фильтрующего элемента более 60 мм снижает эффективность захвата гранул водой и эффективность удаления их из рабочего пространства реактора.

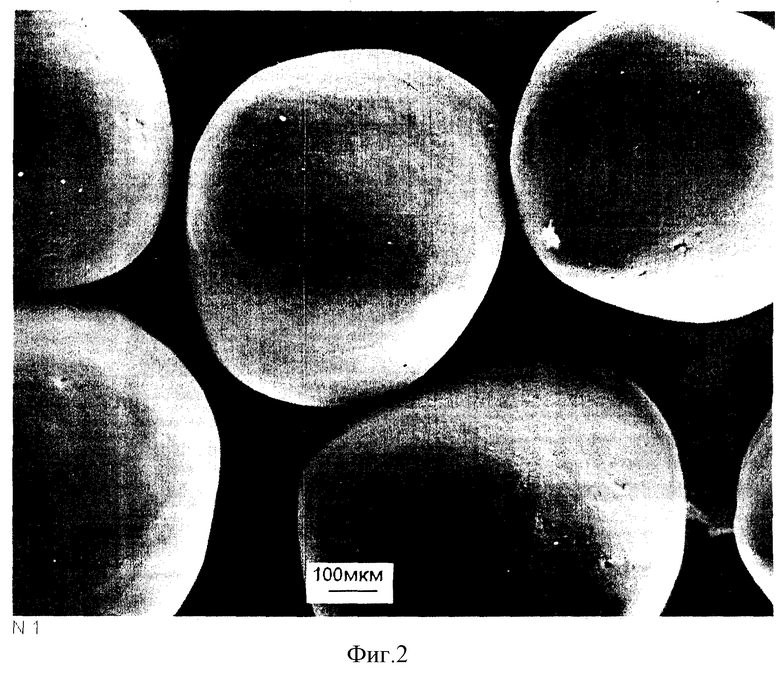

На фиг. 1 схематически представлен реактор для осуществления способа гидромеханической обработки сорбента медицинского назначения.

На фиг. 2 - снимок шлифованных гранул в сканирующем электронном микроскопе.

Реактор содержит вертикальный цилиндрический корпус 1, в котором установлены два горизонтальных фильтрующих элемента (нижний 2 и верхний 3), ограничивающие рабочее пространство 4 реактора. В рабочем пространстве 4 расположены загрузочное устройство 5 и устройство для выгрузки материала, выполненное в виде сифона и установленное открытым концом вниз по оси реактора на расстоянии 20-60 мм от нижнего фильтрующего элемента 2.

В нижней части реактора расположено сопло 7 для подачи воздушно-водяной смеси под слой сорбента, а в верхней части выше фильтрующего элемента 3 реактор снабжен сливным патрубком 8.

Реактор работает следующим образом.

Исходный углеродный пористый материал засыпают через загрузочное устройство 5 в рабочее пространство 4 на фильтрующий элемент 2, который выполнен в виде сетки с размером ячеек 0,2-0,5 мм, которая лежит на перфорированном диске. Через сопло 7 под давлением в реактор подают воздушно-водяную смесь, которая через отверстия в фильтрующем элементе 2, играющие роль множества воздушных сопел, поступает в рабочее пространство 4, приводя материал в барботируемое состояние в воде. Под воздействием восходящего потока смеси происходит интенсивное перемешивание гранул материала, которое приводит к разрушению слабых гранул и шлифовке прочных, удалению пыли с поверхности сорбента и его пор. Отделившаяся от гранул пыль восходящим потоком воды и воздуха поднимается из рабочей зоны 4 реактора к верхнему фильтрующему элементу 3, проходит через него и по сливному патрубку 8 поступает на фильтр емкости-накопителя (на фиг. 1 не показан). Длительность процесса обработки зависит от качества исходного углеродного материала, условий гидродинамической обработки, требований качества готовой продукции и составляет 1-36 ч.

После обработки сорбента подачу воздушно-водяной смеси прекращают и выгружают готовый продукт через устройство 6, открывая кран слива (не показан).

Способ обработки гранул углеродного материала осуществляется следующим образом.

Пример 1. 55 кг углеродного пористого материала с содержанием основной фракции с размером гранул 0,5-1,0 мм 95%, рН 11,2, удельной внешней поверхностью по адсорбции ПАВ 92 м2/г, суммарным объемом пор по воде 0,37 м3/г засыпают через загрузочное устройство 5 в рабочее пространство реактора 4, имеющее высоту 1250 мм, диаметр 400 мм на нижний фильтрующий элемент 2.

Через сопло 7 под слой материала под давлением и со скоростью 110 м/с подают 800 л/ч воды и 8 м3/ч воздуха. При этом в рабочем пространстве 4 реактора создают фонтанирующий слой углеродного материала.

Через 12 ч обработки отключают подачу воздуха в реактор, промывая в течение 30 мин сорбент в реакторе потоком воды для удаления взвешенной пыли.

Обработанный материал через сифонное устройство 6 для выгрузки, расположенное на расстоянии 25 мм от сетки 2, выгружают из реактора на сита самотеком, затем подвергают сушке в сушильном шкафу при температуре 200oС в течение 8 ч.

Высушенный углеродный материал испытывают на "щелочность" определением рН по ТУ 38-41515-92. Полученный материал имеет рН 6,5.

Степень обеспыливания материала определяют с использованием концентрационного фотоэлектроколориметра КФК-2 по различию величин светопропускающей свежеприготовленной суспензии образца с раствором ПАВ и после 30-минутного встряхивания той же суспензии.

В данном случае светопропускание суспензии сорбента после встряхивания в течение 1 мин составляет 90%, а после встряхивания в течение 30 мин - 85%, что свидетельствует о полном обеспыливании материала и отсутствии "скрытой" пыли. Степень шлифовки поверхности гранул полученного углеродного материала определяют визуально с помощью электронного микроскопа по отсутствию острых граней в гранулах образца (см. фиг.2).

Пример 2. Аналогичен примеру 1, за исключением того, что скорость подачи смеси 950 л/ч воды и 10 м3/ч воздуха составляет 137 м/с, а продолжительность обработки 8 ч. У высушенного сорбента рН 6,7, определенное по ТУ 38-41515-92, и светопропускание суспензии образца в растворе ПАВ после 1-минутного встряхивания - 90%, а после 30-минутного встряхивания - 86%, что свидетельствует об отсутствии пыли. Электронно-микроскопическое исследование образца полученного углеродного материала показывает отсутствие у гранул острых граней.

Пример 3. Аналогичен примеру 2, за исключением того, что скорость подачи пневмоводяной струи 50 м/с и продолжительность обработки 36 ч. У высушенного образца рН 6,7, сорбент полностью обеспылен (светопропускание суспензии образца продукта в растворе ПАВ до и после встряхивания составляет 90 и 85% соответственно), острые грани гранул отсутствуют. При этом производительность аппарата находится на нижнем целесообразном пределе.

Пример 4 (по прототипу). 100 г пористого углеродного материала по примеру 1 заливают 50 мл дистиллированной воды (рН 6,9) и кипятят в колбе емкостью 1,5 л в течение 45 мин, после чего охлаждают. Затем содержимое колбы подвергают обработке углекислым газом в количестве 25 л/мин в течение 60 мин, после чего материал обезвоживают и сушат при температуре 200oС. Полученный материал имеет рН 7,3, определенный по ТУ 38-41515-92; светопропускание суспензии образца сорбента в растворе ПАВ после 1-минутного встряхивания составляет 82%, а после 30-минутного встряхивания - 65%, что свидетельствует о наличии "скрытой" пыли. Исследование образца материала с помощью электронного микроскопа показывает наличие у гранул сорбента острых граней.

Таким образом, данные изобретения позволяют получать гемо- и энтеросорбент с полным отсутствием пыли, с гладкой шлифованной поверхностью гранул, со стабильной величиной рН водной суспензии, который можно с успехом применять для эффективного лечения различных заболеваний, связанных с накоплением в организме человека различных токсичных веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ УГЛЕРОДНОГО МЕЗОПОРИСТОГО ГЕМОСОРБЕНТА | 2008 |

|

RU2362733C1 |

| СПОСОБ АКТИВАЦИИ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2088523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА ГЕМО- И ЭНТЕРОСОРБЕНТА | 2004 |

|

RU2275237C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083614C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДИСТОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 1990 |

|

RU2106375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ | 1995 |

|

RU2083506C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ | 1996 |

|

RU2116325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРУГЛЕРОДНОГО ГЕМОСОРБЕНТА И ФТОРУГЛЕРОДНЫЙ ГЕМОСОРБЕНТ (ВНИИТУ-1Ф) | 2011 |

|

RU2477652C1 |

| СПОСОБ И РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2001 |

|

RU2210030C2 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1989 |

|

SU1660282A1 |

Изобретение относится к технологии гидромеханической обработки гранул пористого углеродного материала с целью его последующего использования для гемо- и энтеросорбции. Предлагается способ обработки гранул углеродного материала с воздушно-водяной смесью в фонтанирующем слое, который создают путем подачи воздушно-водяной смеси снизу вверх под слой материала со скоростью 50-150 м/с в течение 1-36 ч до достижения величины рН 6,0-7,0 и полного обеспыливания. Обработку углеродного материала проводят в реакторе, который снабжен воздушно-водяным соплом, расположенным под нижним фильтрующим элементом, и устройством для выгрузки сорбента, выполненным в рабочем пространстве реактора в виде сифона и расположенным по оси реактора открытым концом к нижнему фильтрующему элементу на расстоянии 20-60 мм от него. Способ позволяет повысить качество сорбента. 2 с. и 1 з.п.ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА ВЫСОКОЙ ЧИСТОТЫ | 1997 |

|

RU2131767C1 |

| СПОСОБ ПРОМЫВКИ НАПОРНОГО ФИЛЬТРА С ОДНОСЛОЙНОЙ ЗАГРУЗКОЙ | 1989 |

|

RU2006251C1 |

| СПОСОБ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ | 1990 |

|

RU2093260C1 |

Авторы

Даты

2003-09-10—Публикация

2001-08-22—Подача