Изобретение относится к области производства углеродных материалов, преимущественно к способам получения гранулированного углеродного материала путем термической конверсии углеводородов и может быть использовано при получении углеродного материала, применение которого целесообразно в металлургии в качестве науглероживателя металлов или восстановителя, а также в производстве углеродных носителей катализаторов и сорбентов.

Целью изобретения является повышение кажущейся плотности гранулированного материала и производительности процесса.

Это обеспечивает способ получения углеродного гранулированного материала путем нагрева движущегося слоя гранулированной сажи во вращающемся горизонтальном реакторе при подаче газообразных или парообразных углеводородов в движущийся слой с последующим их термическим разложением при 750 - 1200oC и осаждением пироуглерода на саже. При этом гранулы сажи перед нагревом классифицируют на фракции размером 0,2 - 1 мм, 1 - 3 мм, 3 - 6 мм и осаждение пироугерода на каждой из этих фракций сажи производят при 900 - 1030, 800 - 900, 750 - 800oC соответственно. Классификация гранул сажи перед нагревом во вращающемся горизонтальном реакторе позволяет выбрать оптимальную температуру процесса, обеспечивающую максимальную скорость науглероживания для данного размера гранул и в конечном счете повысить однородность целевого продукта и кажущуюся плотность.

Классификация гранул сажи на 3 группы по размерам обусловлена как областями применения углеродного материала, так и оптимизацией параметров процесса в заданном температурном интервале.

Например, углеродный материал, используемый для легирования стали при внепечной обработке в вакууме, должен иметь оптимальный размер гранул 3 - 6 мм, а в производстве носителя катализаторов 0,2 - 1,0 мм (для суспензионных процессов) и 1 - 3 мм (для процессов в стационарном слое). Углеродный материал с размером гранул менее 0,2 мм получить технически сложно, так как в процессе науглероживания происходит их вынос из реактора с потоком отходящих газов.

Получение исходной для науглероживания сажи с размером гранул выше 6 мм так же технически сложно, так как практически размер гранул сажи обычно не превышает 6 мм.

В промышленном процессе условия изотермичности не соблюдается и по высоте слоя существует градиент температур (до 100oC), обусловленный сегрегацией гранул по размерам и особенностью конструкции реактора. В результате сегрегации загружаемая масса гранулированной сажи (0,2 - 6,0 мм) делится на несколько слоев, находящихся в неодинаковых температурных условиях. При этом не происходит равномерного перемешивания слоя подложки. Гранулы крупных размеров (фракция 3,0 - 6,0 мм) образуют верхний слой перемешиваемой массы и имеют наибольшую температуру, гранулы размером 1,0 - 3,0 мм занимают положение прослойки между мелкими 0,2 - 1,0 мм и крупными гранулами и имеют более низкую температуру вследствие низкой теплопроводности сажи. Наиболее мелкие гранулы (0,2 - 1,0) остаются на дне реактора и соприкасаются только с футеровкой реактора. Кроме этого градиент температур усиливается за счет введения газа-сырья с относительно низкой температурой (60 - 80oC) через газовый коллектор, расположенный в нижней части слоя подложки. При этом мелкие гранулы оказываются в наименее выгодных температурных условиях. Отсюда при реализации процесса скорости науглероживания фракций различны и при заданной продолжительности процесса каждая фракция имеет отличные друг от друга значения кажущейся плотности. Кроме того с повышением температуры для более крупных гранул усиливается влияние массопереноса на глубину проникновения реакции. В результате продукт, полученный по известному способу, является неоднородным.

В способе по изобретению при науглероживания более узких фракций (после классификации) в оптимальных температурных условиях обеспечивается необходимая однородность готового продукта и более высокая производительность процесса.

Пример 1. Гранулированную сажу (П 514) классифицируют на фракции 0,2 - 1,0 мм, 1 - 3 мм, 3 - 6 мм. В реактор с внутренним диаметром 1,2 м загружают 160 кг гранулированной сажи фракции 0,2 - 1,0 мм. Реактор приводят во вращение со скоростью 1 об/мин. Для разогрева и поддержания заданной температуры используется топливная горелка. При температуре 730oC через расположенный в слое сажи водоохлаждаемый коллектор подают пропан-бутановую смесь со скоростью 9 нм3/ч. При достижении постоянной величины относительно привеса (полное зауглероживание внешней поверхности) через 69 ч с момента подачи пропан-бутановой смеси процесс заканчивается.

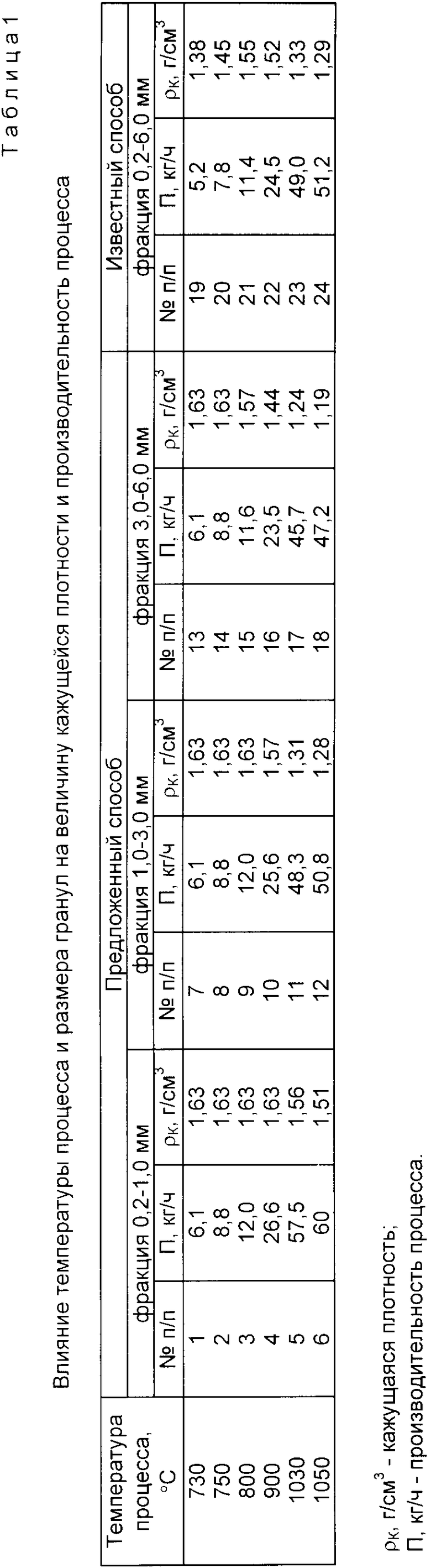

После выгрузки из реактора и охлаждения материала определяют кажущуюся плотность гранул фракции 0,2 - 1,0 мм. Она составила 1,63 (табл. 1).

Примеры 2 - 6 аналогичны примеру 1, но при температурах реакции 750, 800, 900, 1030 и 1050oC и соответственно времени процесса 48, 35, 16, 7 и 6,5 ч.

Примеры 7 - 12 аналогичны примеру 1, но в качестве подложки использовали сажу фракции 1,0 - 3,0 мм при температурах реакции 730, 750, 800, 900, 1030 и 1050oC и соответственно времени процесса 69, 48, 35, 16, 7 и 6,5 ч.

Примеры 13 - 18 аналогичны примеру 1, но в качестве подложки использовали сажу фракции 3,0 - 6,0 мм при температурах реакции 730, 750, 800, 900, 1030 и 1050oC и соответственно времени процесса 69, 48, 35, 16, 7 и 6,5 ч.

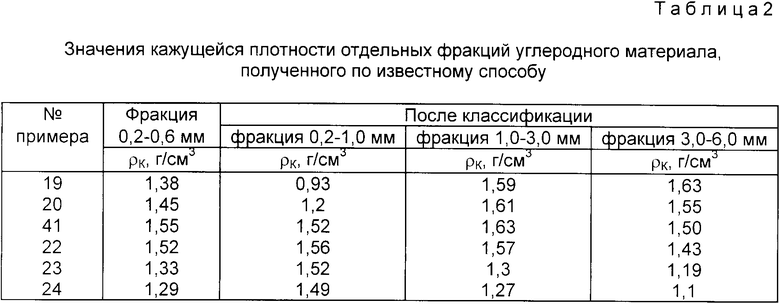

Примеры 19 - 24 (по прототипу) аналогично примеру 1, но в качестве подложки использовали сажу фракции 0,2 - 6,0 мм, а науглероживание проводили при температурах 730, 750, 800, 900, 1030 и 1050oC и времени процесса соответственно 68, 48, 35, 16, 7 и 6,5 часов. Полученный углеродный материал классифицировали по фракциям 0,2 - 1,0, 1,0 - 3,0 и 3,0 - 6,0 и определяли кажущуюся плотность (табл.2).

Результаты опытов, полученные при науглероживании гранулированной сажи с различным гранулометрическим составом и при различных температурах, приведены в табл. 1. Анализ данных показывает, что изобретение позволяет получить углеродный гранулированный материал более однородный по качеству при оптимальном значении кажущейся плотности для каждой из указанных фракций и повышенной производительности процесса.

В табл.2 приведены значения кажущейся плотности фракций (0,2 - 1,0; 1,0 - 3,0; 3,0 - 6,0 мм) готового продукта, полученного по известному способу, после классификации. Приведенные данные показывают, что полученный продукт неоднороден. Причем неоднородность по свойствам усиливается при крайних значениях температурного интервала, рассматриваемого в примерах 19 - 24.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОСФЕРИЧЕСКОГО УГЛЕРОДНОГО НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 2008 |

|

RU2361670C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2002 |

|

RU2285664C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 2004 |

|

RU2268774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2270716C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА ГЕМО- И ЭНТЕРОСОРБЕНТА | 2004 |

|

RU2275237C1 |

| УГЛЕРОДНЫЙ ГРАНУЛИРОВАННЫЙ МАТЕРИАЛ | 1983 |

|

SU1150941A1 |

| СПОСОБ ОБРАБОТКИ ГРАНУЛ УГЛЕРОДНОГО МАТЕРИАЛА ДЛЯ ГЕМО- И ЭНТЕРОСОРБЦИИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211727C2 |

| СПОСОБ ОСАЖДЕНИЯ ВЫСОКОДИСПЕРСНЫХ АЭРОЗОЛЕЙ | 2015 |

|

RU2593299C1 |

| Устройство для высокотемпературной обработки углеродных материалов | 1986 |

|

SU1421691A1 |

| Устройство для сушки сыпучих материалов | 1989 |

|

SU1675634A1 |

Использование изобретения: в металлургии для науглероживания металлов, производство углеродных носителей, катализаторов и сорбентов. Сущность изобретения: гранулы сажи классифицируют на фракции размером 0,2 - 1 мм, 1 - 3 мм и 3 - 6 мм и осаждают на них в движущемся слое во вращающемся горизонтальном реакторе пироуглерод, образующийся в результате термического разложения газо- или парообразных углеводородов при 900 - 1030oС, 800 - 900oС и 750 - 800oС для каждой из указанных фракций соответственно. Кажущаяся плотность гранулированного материала 1,56 - 1,63 г/см2, производительность процесса 8,8 - 57,5 кг/г. 2 табл.

Способ получения углеродного гранулированного материала, включающий нагрев движущегося слоя гранулирвоанной сажи во вращающемся горизонтальном реакторе, подачу газообразных или парообразных углеводородов в движущийся слой с последующим их термическим разложением при 250-1200oС и осаждением пироуглерода на саже, отличающийся тем, что, с целью повышения кажущейся плотности материала и производительности процесса, гранулы сажи перед нагревом классифицируют на фракции размером 0,2-1 мм, 1-3 мм и 3-6 мм и осаждение пироуглерода на саже для каждой из этих фракций производят при 900-1030oС, 800-900oС и 750-800oС соответственно.

Авторы

Даты

1998-03-10—Публикация

1990-11-20—Подача