Изобретение относится к прокатному производству и может быть использовано при подготовке рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки.

Известен способ подготовки валков, включающий вывалку валков из клети, перешлифовку поверхности бочки валков для удаления дефектного слоя металла и достижения требуемых размеров диаметра, профиля бочки валка и шероховатости поверхности и последующую завалку (Л.И. Боровик, А.И. Добронравов. Технология подготовки и эксплуатации валков тонколистовых станов. - М.: Металлургия, 1984, с.41).

Известный способ не обеспечивает регламентированный съем (разность диаметров бочки валка между перешлифовками) с поверхности бочки валка в процессе перешлифовки, что приводит к повышенному расходу валков и уменьшению их стойкости при большой величине сошлифованного слоя или недостаточному удалению поверхностных микротрещин при малой его величине и в результате - к ухудшению качества прокатываемого металла из-за появления вкатаной разгарной окалины.

Наиболее близким аналогом предлагаемого изобретения является способ подготовки прокатных валков к работе в течение эксплуатационной кампании, включающий охлаждение валков, определение величины износа и перешлифовку поверхности бочки валка со съемом рабочего слоя после каждой очередной вывалки из чистовой и черновой клетей и последующую завалку, в котором при перешлифовке после вывалки из чистовой клети съем рабочего слоя составляет 1,7-2,2 максимальной величины износа, а после снятия 65-75% рабочего слоя валки переваливают в черновую клеть, причем при перешлифовке после вывалки из черновой клети съем рабочего слоя составляет 1,6-1,8 максимальной величины износа (а.с. СССР 1342549, кл. В 21 В 28/02, опубл. 07.10.87).

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: вывалка валков из клети, перешлифовка поверхности бочки валка с регламентированным съемом поверхностного слоя, последующая завалка.

Реализация известного способа приводит к повышенному и необоснованному расходу валков или некачественному удалению поверхностных дефектов, поскольку способ не предусматривает дифференцированного регламента величины съема поверхностного слоя при перешлифовке поверхности бочки валка. Съем в 1,6-2,2 максимальной величины износа предполагает гарантированное удаление следов выработки бочки валка и дефектной зоны в виде микротрещин поверхности, основными из которых на станах горячей прокатки являются микротрещины разгара, однако нет определенной зависимости между величиной износа, например, рабочих валков чистовой группы клетей станов горячей прокатки и глубиной проникновения поверхностных микротрещин разгара. Так, например, износ рабочих валков первых клетей чистовой группы незначителен (до 0,1-0,2 мм в зависимости от прокатываемого металла) вследствие малого числа циклов, а глубина проникновения дефектной зоны составляет до 0,5 мм, что является следствием высокой температуры прокатываемого металла. В то же время величина износа и глубина проникновения микротрещин на валках последних клетей, где температура металла ниже, а число циклов высокое, составляет 0,25-0,60 мм и 0,15 мм соответственно. Отсутствие определенного соотношения между износом и глубиной дефектной зоны определяется различной природой их возникновения. На степень абразивного износа в процессе прокатки влияют такие факторы, как усилие прокатки, характеристики материала полосы, степень загрязненности и окисленности поверхности проката. Степень распространения микротрещин разгара поверхности определяется, главным образом, температурой прокатываемого металла в клети и температурой охлаждающей воды. Величина съема с поверхности бочки валка в процессе перешлифовки должна зависеть раздельно от двух групп факторов - влияющих на степень абразивного износа и определяющих степень распространения микротрещин разгара поверхности. Оценка глубины износа поверхности бочки валков в ряде случаев является невыполнимой операцией и возможна лишь на специальных вальцешлифовальных станках с программным управлением, способных осуществлять приборный контроль износа. Таким образом, эксплуатация валков на основании способа, отраженного в ближайшем аналоге, приводит к повышенному и необоснованному расходу валков или некачественному удалению поверхностных дефектов. Неполное удаление дефектной зоны при перешлифовках рабочей поверхности валка с последующей завалкой в клеть повышает интенсивность изнашивания, а также приводит к ухудшению качества прокатываемого металла из-за появления вкатаной разгарной окалины. Увеличенный съем слоя при перешлифовке способствует увеличению расхода валков. Завышенный съем резко снижает общую стойкость валка - излишняя сошлифовка в 0,1 мм на диаметр приводит к потере 350 т дополнительного проката на одном валке и увеличивает общее время на подготовку валка и, следовательно, приводит к нерациональному использованию вальцешлифовальных станков.

В основу изобретения поставлена задача усовершенствования способа подготовки рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки, в котором за счет учета факторов, влияющих на интенсивность абразивного износа и глубину дефектной зоны, обеспечивается дифференцированный регламент величины съема поверхностного слоя при перешлифовке, что позволяет повысить стойкость рабочих валков и уменьшить их расход, а также улучшить качество прокатываемого металла.

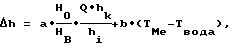

Поставленная задача решается тем, что в способе подготовки рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки, включающем вывалку валков из клети, перешлифовку поверхности бочки валка с регламентированным съемом поверхностного слоя и последующую завалку, по изобретению перешлифовку поверхности бочки валка ведут со съемом поверхностного слоя, определяемым по зависимости:

где Δh - съем поверхностного слоя (разность диаметров бочки валка между перешлифовками), мм;

a - эмпирический коэффициент, учитывающий усилие прокатки, характеристики материала полосы, степень загрязненности и окисленности поверхности проката, мм/м, а=2,5•10-6 мм/м - для сталей рядовых марок, а=3,5•10-6 мм/м - для труднодеформируемых сталей;

НО - твердость окалины, НВ;

НB - твердость поверхности бочки валка, НВ;

Q - количество (длина) прокатанной полосы до вывалки валков из клети, м;

hk - конечная толщина полосы, мм;

hi - толщина полосы в i-ой клети, мм;

b - эмпирический коэффициент, учитывающий степень распространения микротрещин разгара поверхности бочки валка, мм/oС, равный (5,5•0,5i)•10-4 мм/oС, где i - порядковый номер клети в чистовой группе, i=1,2,...;

ТMe - температура металла в клети (температура переднего конца),oС;

Твода - температура охлаждающей воды,oС.

Предлагаемая зависимость величины съема поверхностного слоя при перешлифовке поверхности бочки валка базируется на объективном учете двух составляющих: величины абразивного износа и максимально возможной глубины проникновения микротрещин разгара. Известно, что интенсивность абразивного износа главным образом определяется наличием окалины на поверхности прокатываемого металла (ее твердостью) и твердостью поверхности валков, а степень распространения микротрещин - температурными условиями работы валков. Предлагаемый способ определяет оптимальную величину съема поверхностного слоя валка в процессе подготовки, в комплексе учитывая основные факторы: усилие прокатки, характеристики материала полосы, степень загрязненности и окисленности поверхности проката, температуру прокатываемого металла в клети, температуру охлаждающей воды, длительность кампании и материал валков. Тем самым исключается необоснованный расход валков, с одной стороны, и остаточные поверхностные повреждения в виде микротрещин разгара, с другой.

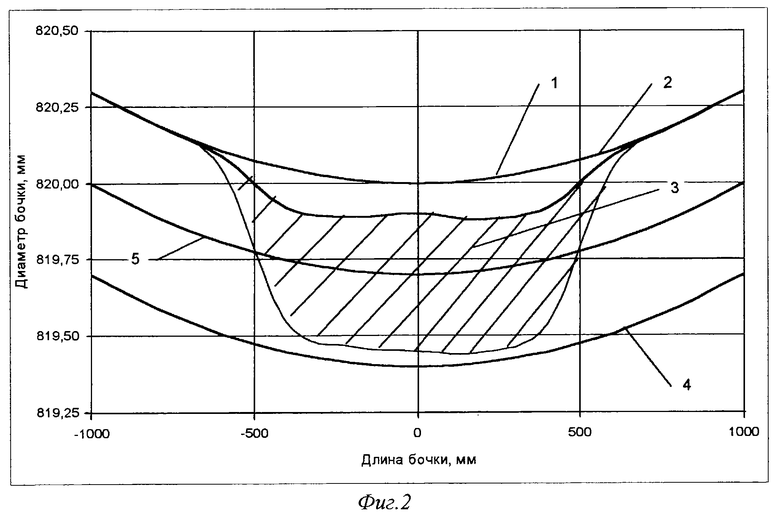

На фиг.1 показано изменение профиля бочки рабочего валка последней клети чистовой группы стана 2000 ОАО "ММК" в процессе эксплуатации при использовании различных способов подготовки после прокатки рядовой стали марки 3пс, на фиг. 2 показано изменение профиля бочки рабочего валка первой клети чистовой группы стана 2000 ОАО "ММК" в процессе эксплуатации при использовании различных способов подготовки после прокатки труднодеформируемой стали марки 65Г, где 1- первоначальный профиль валка; 2 - профиль износа бочки вываленного валка; 3 - зона распространения микротрещин разгара, полученная при металлографических исследованиях; 4 - профиль бочки валка после перешлифовки в предлагаемом способе подготовки; 5 - профиль бочки валка после перешлифовки в способе - ближайшем аналоге.

Пример.

Предлагаемый способ подготовки рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки осуществляли в условиях работы стана 2000 ОАО "ММК". Материал валков первых двух клетей чистовой группы ЛПХНд-63 (НB=440 НВ), остальных клетей группы - ЛПХНд-71 (НB=510 НВ). Прокатывали полосы рядовой стали марки 3пс (a=2,5•10-6 мм/м. НO=460 НВ) суммарной длиной 135000 м (межперевалочный срок), после чего осуществляли вывалку валков из клети. Также производили прокатку труднодеформируемой стали марки 65Г (a= 3,5•10-6 мм/м, НO=710 НВ) суммарной длиной 135000 мм и осуществляли вывалку валков из клетей. Далее валки охлаждали на воздухе до температуры окружающей среды. Перешлифовку поверхности бочки всех валков с дифференцированным съемом производили на вальцешлифовальных станках согласно предлагаемой зависимости. Технологические параметры и основные характеристики, необходимые для определения величины съемов поверхностного слоя бочки валков согласно предлагаемого способа и способа - ближайшего аналога для рядовых сталей, представлены в таблице 1. Те же характеристики и съемы для случая прокатки труднодеформируемой стали представлены в таблице 2.

Как видно из таблиц, предлагаемый способ в отличие от способа - ближайшего аналога гарантирует удаление микротрещин разгара в первых пяти клетях для случая прокатки рядовых сталей и первых трех клетях для случая труднодеформируемых. При использовании способа - ближайшего аналога оставшиеся микротрещины дефектной зоны способствуют более интенсивному разрушению и износу поверхностной зоны бочки валка при последующей завалке и резко снижают его стойкость и качество проката по поверхностным дефектам и дефекту "разгарная окалина". В то же время способ - ближайший аналог необоснованно завышает общий съем с валков двух последних клетей при прокатке рядовых сталей на 10-30% и четырех последних клетей для случая прокатки труднодеформируемых сталей на 7-43%. Данные таблиц пояснены фиг.1 и 2.

Использование предлагаемого изобретения позволяет ввести дифференцированный регламент величины съема, гарантирующий удаление микротрещин разгара поверхности валков и исключающий необоснованный расход металла валков при перешлифовках, и тем самым снизить расход рабочих валков чистовой группы станов горячей прокатке по минимальной оценке на 25%. Кроме того, возможно снижение общего времени на шлифовку валка, а следовательно, оптимизация работы выльцешлифовальных участков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ЦЕНТРОБЕЖНО-ЛИТОГО РАБОЧЕГО ВАЛКА В КЛЕТЯХ КВАРТО ЧЕРНОВОЙ ГРУППЫ СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2328355C2 |

| Комплекты рабочих валков чистовой группы листового стана кварто и способ подготовки и эксплуатации комплектов рабочих валков чистовой группы листового стана кварто в течение кампании | 1989 |

|

SU1678473A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2000 |

|

RU2184631C2 |

| Способ подготовки прокатных валков к работе в течение эксплуатационной кампании | 1986 |

|

SU1342549A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 2007 |

|

RU2374017C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНЫХ ВАЛКОВ СТАНОВ КВАРТО ХОЛОДНОЙ ПРОКАТКИ | 2008 |

|

RU2376088C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ХОЛОДНОЙ ПРОКАТКИ | 2007 |

|

RU2368441C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2277023C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2006 |

|

RU2332272C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ | 2007 |

|

RU2354469C1 |

Изобретение относится к прокатному производству и может быть использовано при подготовке рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки. Задача изобретения: повышение стойкости валков. Способ подготовки рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки включает вывалку валков из клети, перешлифовку поверхности бочки валка с регламентированным съемом поверхностного слоя, определяемым по математической зависимости, базирующейся на объективном учете двух составляющих: величине абразивного износа и максимально возможной глубине проникновения микротрещин разгара. Предлагаемый способ обеспечивает оптимальную величину съема валка, за счет чего возможно повышение стойкости рабочих валков и уменьшение их расхода, а также улучшение качества прокатываемого металла за счет дифференцированного регламента величины съема поверхностного слоя при перешлифовке бочки валка. 2 ил., 2 табл.

Способ подготовки рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки, включающий вывалку валков из клети, перешлифовку поверхности бочки валка с регламентированным съемом поверхностного слоя и последующую завалку, отличающийся тем, что перешлифовку поверхности бочки валка ведут со съемом поверхностного слоя, определяемым по зависимости

где Δh - съем поверхностного слоя (разность диаметров бочки валка между перешлифовками), мм;

а - эмпирический коэффициент, учитывающий усилие прокатки, характеристики материала полосы, степень загрязненности и окисленности поверхности проката, мм/м, а= 2,5•10-6 мм/м - для сталей рядовых марок, а= 3,5•10-6 мм/м - для труднодеформируемых сталей;

НO - твердость окалины, НВ;

НB - твердость поверхности бочки валка, НВ;

Q - количество (длина) прокатанной полосы до вывалки валков из клети, м;

hk - конечная толщина полосы, мм;

hi - толщина полосы в i-й клети, мм;

b - эмпирический коэффициент, учитывающий степень распространения микротрещин разгара поверхности бочки валка, мм/oС, равный (5,5-0,5i)•10-4 мм/oС, где i - порядковый номер клети в чистовой группе, i= 1,2, . . . ;

ТMе - температура металла в клети (температура переднего конца), oС;

Твода - температура охлаждающей воды, oС.

| Способ подготовки прокатных валков к работе в течение эксплуатационной кампании | 1986 |

|

SU1342549A1 |

| Способ подготовки к работе опорных валков станов кварто | 1984 |

|

SU1235573A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 1997 |

|

RU2113297C1 |

| Способ получения композита пектиново-целлюлозной пленки на основе целлюлозы Gluconacetobacter sucrofermentas и пектина | 2019 |

|

RU2726359C1 |

Авторы

Даты

2003-09-10—Публикация

2002-08-21—Подача