Изобретение относится к прокатному производству, а именно к области получения полос и листов на широкополосных и толстолистовых станах.

Цель изобретения - повышение ресурса комплектов путем выравнивания продолжительности эксплуатации рифленого и гладкого валков в комплекте.

На фиг.1 изображена схема комплекта рабочих валков чистовой группы листового стана кварто; на фиг.2 - рифленый валок комплекта; на фйг.З - сечение А-А на фиг.2; на фиг.4 - маршрут движения комплектов валков по клетям чистовой группы.

В комплектах рабочих валков чистовой группы листового стана кварто, состоящих из валковой пары с гладкими бочками для чистовой клети и валковых пар для предчи- стовых клетей, в которых один из валков имеет на бочке рифления в виде выступов и впадин, а в предшествующей и последующей за ней парами валки с гладкими бочками, установленные относительно линии прокатки по одну сторону с указанным рифлением с чередованием этой последовательности расположения валков с гладкими и рифлеными бочками во всех смежных предчистовых клетях приуменьшении высоты рифлений в направлении к чистовой клети, каждый комплект для предчистовых клетей состоит из валков с рифленой и гладкой бочками, при этом в одном комплекте твердость гладкой бочки в 1,15-1,20 раза превышает твердости бочки с рифлениями, а поверхности выступов и впадин рифленых бочек выполнены шероховатыми с шероховатостью равной 0,10-0,017 высоты выступов, причем высота выступов составляет 0,0011-0,0018 диаметра валка, а разность высот выступов рифлений на бочках от одного комплекта к другому равна 0,00029- 0,00058 диаметра валка.

Согласно способу подготовки и эксплуатации комплектов рабочих валков чистовой группы листового стана кварто к работе в течение кампании, включающему группировку валков с рифленой и гладкой бочками в комплекты для пред- чистовых клетей и валков с гладкими бочками для чистовой, профилирование бочек валков, завалку комплектов валков по клетям, многократную эксплуатацию в процессе кампании, перешлифовку бочек валков после каждой очередной вывалки и последующую завалку с передачей восстановленных комплектов из клети в клеть, в котором эксплуатацию валков с рифлеными4 бочками до очередной вывалки продолжают до достижения величины шероховатости по впадинам равной , а при каждой перешлифовке рифленых бочек съем металла составляет 0,3-0,4 высоты выступов, причем при каждой последующей завалке перешлифованные комплекты последовательно передают по предчистовым клетям в направлении чистовой.

В клетях чистовой группы установлены

валковые комплекты кварто из опорных 1 и рабочих 2 и 3 валков.

Рабочие валки 2 для чистовой клети 4 выполнены с гладкими (Г) бочками, а для предчистовых клетей 5-8 каждый комплект

0 рабочих валков состоит из валка 2 с гладкой (Г) бочкой и валка 3 с рифленой (Р) бочкой, имеющей выступы 9 и впадины 10, на поверхности которых нанесена шероховатость 11.

5 В комплектах рабочих валков для предчистовых клетей 5-8 валки 3 с рифленой бочкой установлены с чередованием места расположения относительно линии 12 прокатки так, что в предшествующей и последу0 ющей за ним валковыми парами валки 2 с гладкими бочками расположены с валком 3 по одну сторону линии 12 прокатки.

Комплекты рабочих валков для предчистовых клетей 5-8 выполняют так, чтобы

5 твердость гладкой бочки превышала в 1,15- 1,20 раза твердость смежного с ней рифленого валка. Такое выполнение бочек можно достигнуть путем использования различных материалов, так и одного материала, но раз0 ной твердости, при этом разновидность рифления бочки не является доминирующей и может быть ромбической, овальной, чечевичной либо иной другой.

В процессе подготовки валков подбира5 ют их в комплект по величине твердости и диаметру и составляют из пары рабочих валков комплект клети. Затем осуществляют подготовку рабочей поверхности бочек. На гладких бочках наносят профилировку: вы0 пуклую, цилиндрическую или вогнутую в зависимости от режимов нагружения валков в клети и сортамента металлопродукции, на валках, предназначенных для нанесения рифов на их поверхности, наносят рифления.

5 Гладкие и рифленые бочки шлифуют, создавая на их поверхности шероховатость шестого класса, т.е. ,25-1,6 в соответствии с требованиями технологической инструкции. Комплекты валков клети, состоящие из

0 одного рифленого и одного гладкого, заваливают в клети. При этом в смежных клетях рифленые валки 3 установлены в разных горизонтах (вверху и внизу) относительно линии прокатки. В процессе эксплуатации

5 валков длительность кампании ограничивают достижением их предельного состояния, характеризующегося величиной шероховатости 11 поверхности .

В процессе ремонта валки 2 с гладкими бочками восстанавливают по принятой технологии, а рифленые валки 3 перешлифовывают, снимая слой металла, равный 0,3-0,4 высоты выступа 9. Затем формируют выступы заданной глубины, осуществляют шлифовку поверхности с исходной шероховатостью ,25-26 и группируют комплекты валков для клетей. При этом в каждой последующей завалке восстановленные комплекты валков последовательно передают из клети в клеть в направлении к чистовой клети и изменяют положение рифленого валка 3 в комплекте. В частности, маршрут движения комплектов следующий; 8 клети (фиг.4), а место положение рифленого валка 3 в комплекте соответственно по указанным клетям Н - В - Н - В (где Н - нижнее, а В - верхнее положение валка в комплекте). После эксплуатации валков в клети 5 их снова передают в клеть 8, после чего маршрут снова повторяют до полного расхода их ресурса.

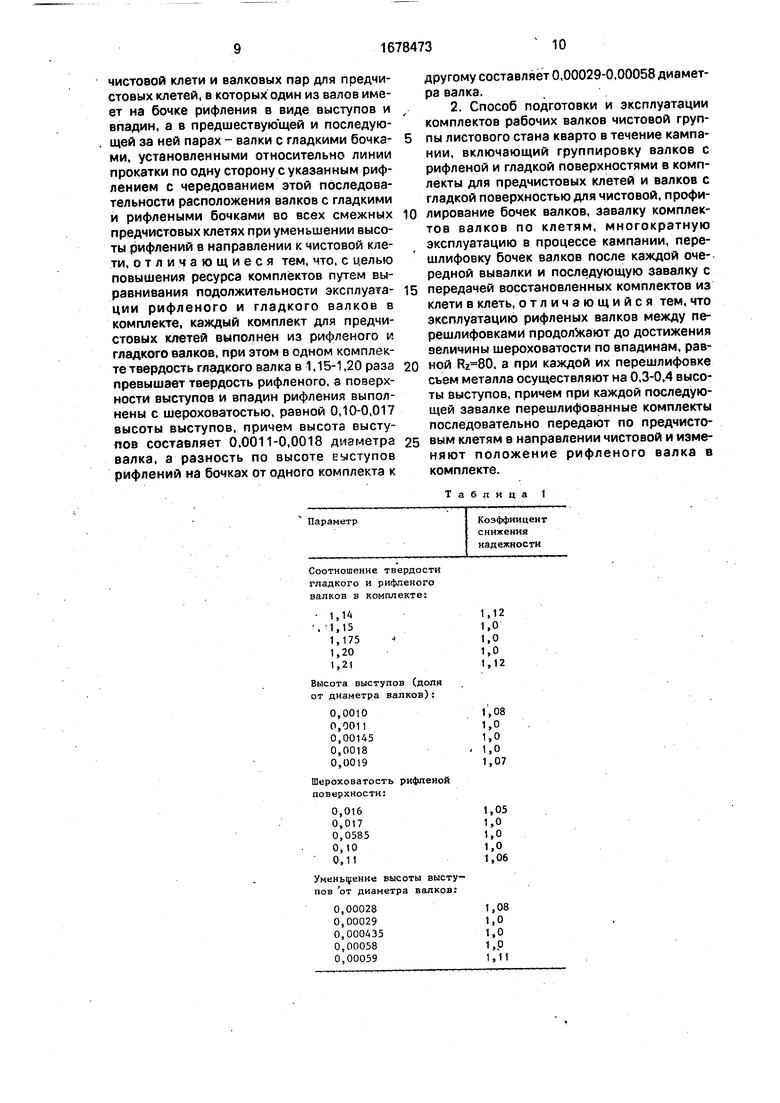

В результате теоретических и экспериментальных исследований на основе физического моделирования процесса разрушения валков установлены граничные диапазоны изменения параметров комплекта валков (табл.1) и способа его подготовки и эксплуатации (табл.2).

В табл.1 и 2 приведены данные надежности рабочих валков на основании моделирования механизма их разрушения в зависимости от шероховатости, соотношения твердостей и глубины рифлений, съема металла при перешлифовке, в том числе и при значениях, выходящих за указанный диапазон. В то же время в предлагаемом диапазоне надежность валков используется полностью, т.е. на 100%. На основании данных физического моделирования и установлены граничные диапазоны изменения параметров.

Граничное условие соотношения твердостей гладкого и рифленого валков в комплекте установлено на основании реализации их равнопрочности. При этом нижний предел соотношения (1,15) установлен из условия предотвращения разрушения поверхности рифленого валка, а верхний предел (1,20) ограничен снижением износостойкости поверхности рифленого валка относительно гладкого. Следовательно, выход за нижний предел приводит к прогрессирующему снижению прочности рифленого валка относительно гладкого, а выход за верхний предел - к снижению износостойкости рифленого валка в комплекте относительно гладкого валка.

Нижний предел высоты выступов рифления (0,0011 диаметра валка) установлен из условия обеспечения управляемости процессом прокатки, т.е. устойчивости раската в валках при условии уменьшения глубины рифления от клети к клети Выход же за этот предел приводит к снижению эффективности процесса прокатки - потере устойчивости раската и возникновению его коробоватости.

Верхний предел высоты выступов (0,0018) ограничен прогрессирующим раз0 витием процесса скалывания выступов рифления при их контакте с опорным валком при его превышении.

Шероховатость поверхности рифления установлена условиями очистки поверхно5 сти горячего раската от окалины. При этом нижний предел (0,017 высоты выступа) ограничен разрешающей способностью процесса отслаивания окалины от поверхности раската. Выход за этот предел приводит к

0 снижению эффективности процесса, т.е. наличию окалины на раскате.

Верхний же предел (0,10) ограничен протеканием процесса отслаивания окалины от металла раската, превышение которо5 го прогрессирующе замедляет его поотекание и приводит к повышенному расходу гладких валков в последующих комплектах (клетях).

Граничные условия последовательного

0 уменьшения высоты выступов рифления от комплекта к комплекту в направлении к чистовой клети установлены на основании прорабатываемое™ материала раската при температурно-деформационных и скоро5 стных режимах нагружения валков и обеспечения при этом требований к поверхности листовой горячекатаной стали в чистовой клети.

Поэтому выход за верхний предел

Q (0,00058 диаметра валка) прогрессирующе исключает возможность получения в чистовой клети требований к качеству поверхности, оставляя на его поверхности следы рифлений В то же время выход за нижний

5 предел (0,00029) приводит к уменьшению прорабатываемое™ материала и снижению стабильности прокатки по устойчивости раската в клети.

Граничное условие, определяющее ве0 личину допустимой шероховатости в процессе кампании валков, установлено на основании данных микрофрактографиче- ских исследований развития механизма разрушения рабочего слоя валков. Установс лено, что величина шероховатости является предельной, превышение которой приводит к прогрессирующему развитию трещин большой глубины, и к сколам выступов рифления и необоснованному увеличению расхода рабочего слоя вследствие

повышенных съемов металла в процессе перешлифовок валков. Уменьшение допустимой шероховатости приводит к занижению длительности кампании, т.е. уменьшению технологической надежности и, как следст- вне, уменьшению производительности стана.

Граничные условия съемов металла при перешлифовке валков установлены во взаимосвязи с развитием механизма трещино- образования в процессе кампании.Поэтому нижний предел (0,3 высоты выступа) ограни- ,; гарантированной величиной съема ме- ялла, при которой с поверхности валков ыводятся трещины, а остаточная их вели- чина не оказывает влияния на изменение длительности кампании.

Верхний предел (0,4) ограничен прогрессирующим перерасходом рабочего слоя при дальнейшем его увеличении,

Последовательная передача валков из клети в клеть и изменение положения рифленого валка в комплекте определяет опти- мальные режимы подготовки и эксплуатации валкое, минимизирующие расход рабочего слоя валков. При этом возврат валков в исходную клеть после их экс- плуатаци в предпоследней клети вызвало организацией профилактических съемов, предупреждающих непрогнозируемое раз- вигие трещин при уменьшении сьемов металла при движении валков к чистовой клети.

Пример. Приведены средние значения параметров предлагаемого комплекта рабочих валков применительно к чистовой группе клетей стана 1700 горячей прокатки. Комплект валков чистовой группы состоит мз комплектов валков пяти клетей. Диаметр рабочих валков 680 мм. Валки чистовой кле- ти гладкие, материал ЛПХНД-71. Расположение гладких и рифленых валков в комплекте клетей, предшествующих чистовой, в соответствии с фиг.1 и 2, Вид рифлений - ромб, длина стороны ромба 20 мм, расстояние между двумя смежными ромбами 5 мм. Материал рифленых валков 5-8 клетей ЛЛХНд-бЗ, а гладких ЛПХНд-74, т.е. твердость последних в 1,175 выше. Высота выступов рифления составляет 0,986 мм. Уменьшение высоты выступов рифления по клетям 0,295 мм. Следовательно, высота выступов рифления по клетям 5 0,986; 0,691; 0,396 и 0,101 мм соответственно, гладкие валки 4. Шероховатость поверхности риф- леных валков соответственно по клетям 0,057; 0,04; 0,023 и 0,0059 мм.

В процессе эксплуатации комплекта длительность кампании ограничивают величиной шероховатости равной Rz 80. Для

этой цели периодически диагностируют состояние валков, измеряя их шероховатость, После достижения указанной величины шероховатости производят вывалку валков из клети и осуществляют перешлифовку бочек. Валкие гладкими бочками восстанавливают по традиционной технологии, а для рифленых валков устанавливают величину съема, равную 0,35 высоты выступа. Тогда величина съема металла с валков по клетям 8-5 стана составляет 0,345; 0,242; 0,138 и 0,035 мм соответственно. После восстановления валков их комплектуют и осуществляют последующую завалку в клети, но при этом комплекты валков последовательно передают по маршруту 8 6 , а затем снова возвращают в клеть 8, т.е. в первую клеть маршрута и совершают указанную последовательность до полного исчерпания их ресурса, В процессе данного маршрута изменяют местоположение рифленного валка в комплекте по схеме т.д.

Для испытаний отлиты валки из материала, состав которых соответствует валкам исполнения ЛПХНд-63. Глубина отбела на опытных валках составляет 10-12 мм, что равнозначно глубине рабочего слоя. Масса каждого валка 50 кг. Испытания проводят в условиях, приближенных к серийному производству проката по удельному давлению на валок, скорости, температуре прокатки, сортаменту, режиму охлаждения валков. Проверке подвергают опытные валки, занимающие одинаковое положение в клети. Наработку на завалку ограничивают 200 кг проката в чистовой клети.

После снятия из клети валки охлаждают на воздухе. Перешлифовку всех валков производят на постоянном режиме по предлагаемому способу и известному. Температура окружающей среды положительная.

Результаты испытаний представлены в табл.3.

По данным опытно-промышленного опробования предлагаемое техническое решение позволяет повысить долговечность, так как наработка за установку увеличилась в 1,25-1,45 раза с 228 до 285-331 т; повышает ресурс рабочих валков в 1,4-1,7 раза с 3876 до 5415-5670 т и, как следствие, снижает расход валков с 0,00142 до 0,00092-0,00112 т/т.

Формула изобретения

1. Комплекты рабочих валков чистовой группы листового стана кварто, состоящие из валковой пары с гладкими бочками для

чистовой клети и валковых пар для предчи- стовых клетей, в которых один из валов имеет на бочке рифления в виде выступов и впадин, а в предшествующей и последующей за ней парах - валки с гладкими бочка- ми, установленными относительно линии прокатки по одну сторону с указанным рифлением с чередованием этой последовательности расположения валков с гладкими и рифлеными бочками во всех смежных предчистовых клетях при уменьшении высоты рифлений в направлении к чистовой клети, отличающиеся тем, что, с целью повышения ресурса комплектов путем выравнивания подолжительности эксплуата- ции рифленого и гладкого валков в комплекте, каждый комплект для предчистовых клетей выполнен из рифленого и гладкого валков, при этом в одном комплекте твердость гладкого валка в 1,15-1,20 раза превышает твердость рифленого, а поверхности выступов и впадин рифления выполнены с шероховатостью, равной 0,10-0,017 высоты выступов, причем высота выступов составляет 0,0011-0,0018 диаметра валка, а разность по высоте выступов рифлений на бочках от одного комплекта к

другому составляет 0,00029-0,00058 диаметра валка.

2. Способ подготовки и эксплуатации комплектов рабочих валков чистовой группы листового стана кварто в течение кампании, включающий группировку валков с рифленой и гладкой поверхностями в комплекты для предчистовых клетей и валков с гладкой поверхностью для чистовой, профилирование бочек валков, завалку комплектов валков по клетям, многократную эксплуатацию в процессе кампании, перешлифовку бочек валков после каждой очередной вывалки и последующую завалку с передачей восстановленных комплектов из клети в клеть, отличающийся тем, что эксплуатацию рифленых валков между перешлифовками продолжают до достижения величины шероховатости по впадинам, равной , а при каждой их перешлифовке съем металла осуществляют на 0,3-0,4 высоты выступов, причем при каждой последующей завалке перешлифованные комплекты последовательно передают по предчисто- вым клетям в направлении чистовой и изменяют положение рифленого валка в комплекте.

Таблица 1

Параметр

Та блиц а 2

Коэффициент

снижения

надежности

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ КВАРТО ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2002 |

|

RU2211736C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2006 |

|

RU2332272C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ | 2002 |

|

RU2232063C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНЫХ ВАЛКОВ СТАНОВ КВАРТО ХОЛОДНОЙ ПРОКАТКИ | 2008 |

|

RU2376088C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2000 |

|

RU2184631C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЦЕНТРОБЕЖНО-ЛИТОГО РАБОЧЕГО ВАЛКА В КЛЕТЯХ КВАРТО ЧЕРНОВОЙ ГРУППЫ СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2328355C2 |

| СПОСОБ ПОДГОТОВКИ И ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 2000 |

|

RU2183144C2 |

| Способ эксплуатации опорных валков непрерывных широкополосных прокатных станов | 2022 |

|

RU2795664C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 2007 |

|

RU2374017C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ | 2007 |

|

RU2354469C1 |

Изобретение относится к прокатному производству, конкретно к получению полос и листов на широкополосных и толстолистовых станах. Цель изобретения - повышение ресурса комплектов путем выравнивания продолжительности эксплуатации рифленого и гладкого валков в комплекте. Чистовая группа состоит из пяти клетей кварто, в которой в последней клети установлены рабочие валки с гладкими бочками, а в предшествующих ей клетях каждый комплект состоит из валка с рифленой бочкой и валка с гладкой бочкой, при этом на рифленых валках имеется регулярная шероховатость. По клетям рифленый и гладкие валки заваливаются с чередованием относительно линии прокатки. Например, по ходу прокатки по клетям: верхний рифленый - нижний гладкий, верхний гладкий - нижний рифленый, верхний рифленый - нижний гладкий и так далее. Изобретением регламентируется высота выступов рифлений, регламентируется твердость гладкой бочки относительно смежного рифленого валка (должна превышать в 1,15-1,20 раза), высота выступов рифления, величина шероховатости (ее параметр связан с высотой выступов), а также лимитируется высота выступов рифления в комплектах по ходу прокатки, разность которых должна составлять 0,00029-0,00058 диаметра валка. При эксплуатации комплектов рабочих валков в течение кампании устанавливается предел использования рифленых валков по шероховатости поверхности до величины , при этом при каждой перешлифовке валков с рифлеными бочками съем металла составляет 0,3-0,4 высоты выступов. При каждой последующей завалке перешлифованные комплекты последовательно передают по всем клетям группы, кроме чистовой, в направлении прокатки. Использование предложения позволяет повысить наработку за установку комплектов для чистовой группы станка 1700 горячей прокатки с 228 до 285- 331 т, т.е. в 1,25-1,45 раза, повысить ресурс валков с 1,4-1,7 раза, расход валков вместо 0,00142 т/т составляет до 0,00092-0,00112 т/т. 2 с.п. ф-лы, 4 ил., 3 табл. (Л с о XI 00 XI ы

Шероховатость рифленой поверхности:

Таблица 3

(

в

Прололжеяие табл.3

Фиг. Z

Фигз

| Способ прокатки | 1980 |

|

SU869871A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ подготовки прокатных валков к работе в течение эксплуатационной кампании | 1986 |

|

SU1342549A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-23—Публикация

1989-12-13—Подача