ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к технологии производства композиционного топлива на основе углеводородной жидкости и воды и непосредственно касается способа, устройства и установки для приготовления такого топлива, используемого на разнообразных энергетических объектах.

УРОВЕНЬ ТЕХНИКИ

Из уровня техники, в частности из Европейского патента 1108463 от 20.06.2001, известны способ и устройство для эмульгирования жидкостей путем их совместной гидроакустической обработки. Способ эмульгирования включает подачу подлежащих обработке жидкостей в полость рабочего колеса, прерывистый выпуск смеси обрабатываемых жидкостей из полости рабочего колеса через ряды периодически перекрывающихся отверстий, равномерно распределенных в периферийной кольцевой стенке рабочего колеса и в противолежащей коаксиальной стенке статора, в сборную камеру статора и отвод полученной эмульсии. Устройство для эмульгирования содержит ротор, включающий установленный в подшипниках вал и соединенное с ним рабочее колесо, выполненное в виде диска с периферийной кольцевой стенкой, имеющей ряд равномерно распределенных щелевидных отверстий; статор, вмещающий рабочее колесо и имеющий подводящее отверстие, сообщенное с полостью рабочего колеса, коаксиальную стенку с рядом равномерно распределенных щелевидных отверстий, сборную камеру и сообщенное с ней отводящее отверстие; средство для привода ротора с заданной частотой вращения.

При использовании стандартного асинхронного приводного электродвигателя с синхронной частотой вращения 3000 об/мин (или 3600 об/мин) и с учетом прочностных факторов оказывается, что достижимая окружная скорость вращения рабочего колеса недостаточна для эффективной гидроакустической обработки смеси углеводородной жидкости и воды и желательны более высокая окружная скорость вращения и соответственно повышенная частота гидроакустического воздействия.

Из уровня техники, в частности из авторского свидетельства СССР 211519, 1967 г., также известны способ и устройство для гидроакустической обработки смеси жидкостей. Способ гидроакустической обработки включает подачу смеси жидкостей в открытую полость двух встречно вращающихся внутри статора соосных рабочих колес, ее прерывистый выпуск из полости рабочих колес через ряды периодически перекрывающихся отверстий, равномерно распределенных в их периферийных кольцевых стенках, в сборную камеру статора и отвод полученной эмульсии Устройство для гидроакустической обработки содержит два соосных ротора, каждый из которых содержит установленный в подшипниках вал и соединенное с ним рабочее колесо, выполненное в виде диска с периферийной кольцевой стенкой, имеющей ряд выполненных в ней щелевидных отверстий, равномерно распределенных по окружности; статор, вмещающий рабочие колеса и имеющий подводящее отверстие, сообщенное с полостью рабочих колес, сборную камеру и сообщенное с ней отводящее отверстие, а также средства для раздельного встречного привода роторов с заданной частотой вращения.

Описанные способ и устройство для гидроакустической обработки смеси жидкостей позволяют повысить относительную окружную скорость вращения рабочих колес и соответственно частоту гидроакустического воздействия, но эти способ и устройство предусматривают в основном порционную работу в циклическом режиме, характеризующемся загрузкой обрабатываемых жидкостей, их обработкой, выгрузкой, новой загрузкой и т.д., что резко ограничивает производительность процесса. При работе же в непрерывном режиме здесь не обеспечивается достаточная эффективность процесса гидроакустического воздействия вследствие неопределенности организации и хаотичности потоков жидкости внутри статора.

Из уровня техники, в частности из международной публикации WO 99/67572 от 29.12.1999, известна также установка для приготовления композиционного топлива, содержащая циркуляционный контур с циркуляционным насосом, роторным гидродинамическим устройством для гидроакустической обработки жидкостей и циркуляционной емкостью, питательные насосы для подачи углеводородной жидкости и воды, насос для отвода композиционного топлива, запорно-регулирующие органы и соединительные трубопроводы. В этой установке в качестве роторного гидродинамического устройства для гидроакустической обработки жидкостей используется устройство, подобное вышеупомянутому устройству согласно патенту ЕР 1108463. Вследствие этого не обеспечивается достаточно высокая эффективность процесса гидроакустического воздействия и соответственно надлежащее качество композиционного топлива. Это устройство последовательно включено в циркуляционный контур между входом в циркуляционный насос и выходом циркуляционной емкости, причем последняя выполнена герметичной. Вследствие этого страдает надежность установки в работе, т.к. циркуляционная емкость и последующие коммуникации подвержены периодическому заполнению пеной.

ЗАДАЧА И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в создании таких способа, устройства и установки для приготовления композиционного топлива, которые позволяют значительно повысить эффективность процесса гидроакустического воздействия и тем самым существенно повысить качество композиционного топлива, а именно улучшить его теплотехнические свойства и их стабильность.

Поставленная задача решается предлагаемым способом приготовления композиционного топлива путем гидроакустической обработки смеси углеводородной жидкости и воды, включающим, как и упомянутый известный, ее подачу в полость двух встречно вращающихся внутри статора соосных рабочих колес, прерывистый выпуск обрабатываемой смеси жидкостей из полости рабочих колес через ряды периодически перекрывающихся отверстий, равномерно распределенных в их периферийных кольцевых стенках, в сборную камеру статора и выпуск обработанной смеси жидкостей из сборной камеры; по которому, согласно изобретению, подача обрабатываемой смеси жидкостей осуществляется в закрытую полость рабочих колес, образованную путем их оппозитного расположения, через ряд впускных отверстий, равномерно распределенных в диске по крайней мере одного из рабочих колес, а выпуск обработанной смеси жидкостей из сборной камеры осуществляется в сообщающуюся с атмосферой циркуляционную емкость, из которой часть обработанной смеси жидкостей возвращается в полость рабочих колес для повторной обработки, а другая ее часть отводится на использование в качестве композиционного топлива.

Описанный способ приготовления композиционного топлива реализуется устройством для его осуществления, представляющим неотъемлемую составную часть общего изобретательского замысла, которое содержит, как и упомянутое известное, два соосных ротора, каждый из которых содержит установленный в подшипниках вал и соединенное с ним рабочее колесо, выполненное в виде диска по крайней мере с одной периферийной кольцевой стенкой, имеющей ряд выполненных в ней щелевидных отверстий, равномерно распределенных по окружности; статор, вмещающий рабочие колеса и имеющий по крайней мере одно подводящее отверстие, сообщенное с полостью рабочих колес, сборную камеру и сообщенное с ней отводящее отверстие, а также средства для раздельного встречного привода роторов с заданной частотой вращения; по которому, согласно изобретению, роторы расположены оппозитно таким образом, что рабочие колеса коаксиально сопряжены с гарантированным радиальным зазором по соответствующим поверхностям вращения периферийных кольцевых стенок и образуют закрытую полость, а статор по крайней мере со стороны одного из рабочих колес снабжен приемной полостью, которая сообщена с закрытой полостью рабочих колес через ряд впускных отверстий, выполненных в диске соответствующего рабочего колеса.

Благодаря описанным особенностям способа и устройства для приготовления композиционного топлива согласно изобретению удалось обеспечить по сравнению с упомянутыми аналогами надлежащую организацию потоков жидкости, требующуюся для работы в непрерывном режиме, с достижением повышенной эффективности процесса гидроакустического воздействия, обусловленной удвоенной относительной окружной скоростью вращения рабочих колес и соответственно большей частотой гидроакустического воздействия, а также многократной гидроакустической обработкой, и тем самым существенно повысить качество получаемого композиционного топлива.

Поставленная задача решается также предлагаемой установкой для приготовления композиционного топлива, реализующей вышеописанные способ и устройство согласно изобретению и представляющей неотъемлемую составную часть общего изобретательского замысла. Она содержит, как и упомянутая известная, циркуляционный контур с циркуляционным насосом, роторным гидродинамическим устройством для гидроакустической обработки жидкостей и циркуляционной емкостью, питательные насосы для подачи углеводородной жидкости и воды, насос для отвода композиционного топлива, запорно-регулирующие органы и соединительные трубопроводы; в ней, согласно изобретению, роторное гидродинамическое устройство для гидроакустической обработки жидкостей выполнено как устройство для приготовления композиционного топлива согласно изобретению и последовательно включено в циркуляционный контур между выходом циркуляционного насоса и входом в циркуляционную емкость.

При таком выполнении установки для приготовления композиционного топлива удается достигнуть более высокого его качества, обусловленного прежде всего используемыми способом и устройством для приготовления композиционного топлива согласно изобретению, обладающими вышеописанными улучшенными технологическими свойствами.

Другие особенности изобретения будут ясны из нижеследующего подробного описания примеров его осуществления со ссылками на схематические чертежи.

ЧЕРТЕЖИ

На прилагаемых схематических чертежах, иллюстрирующих лучший вариант осуществления изобретения, представлены:

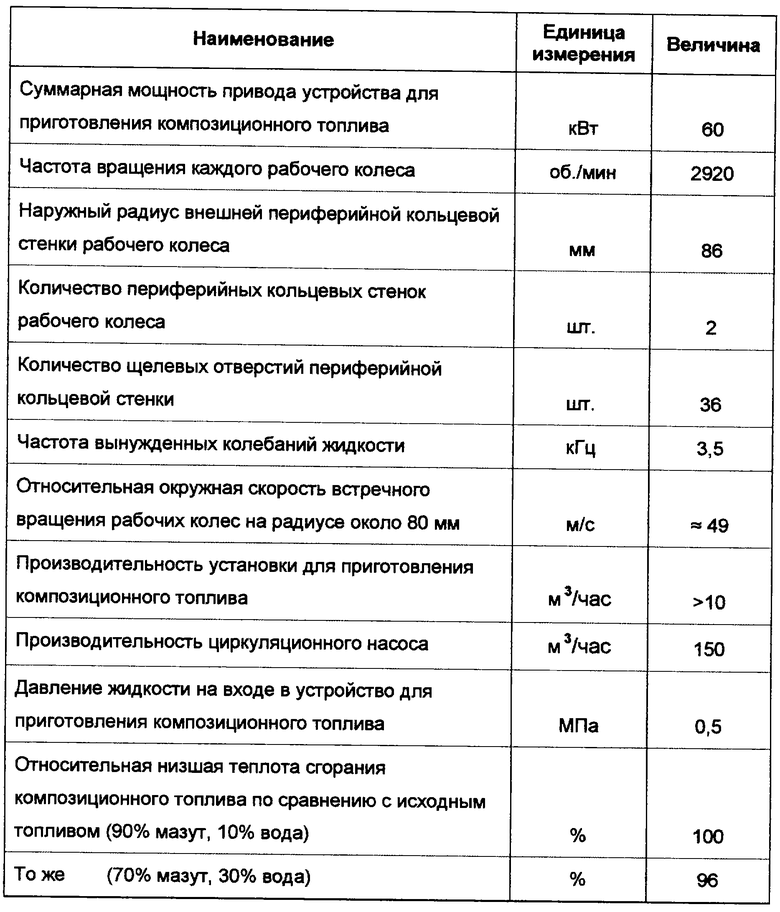

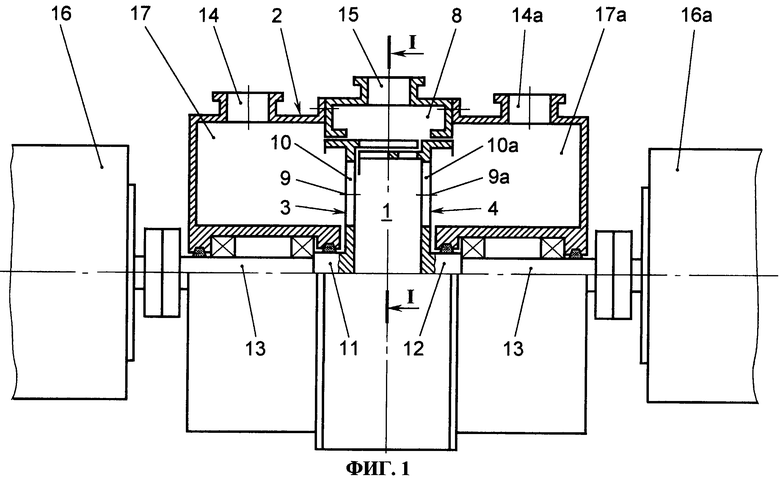

Фиг.1 - общий вид устройства согласно изобретению, продольный разрез;

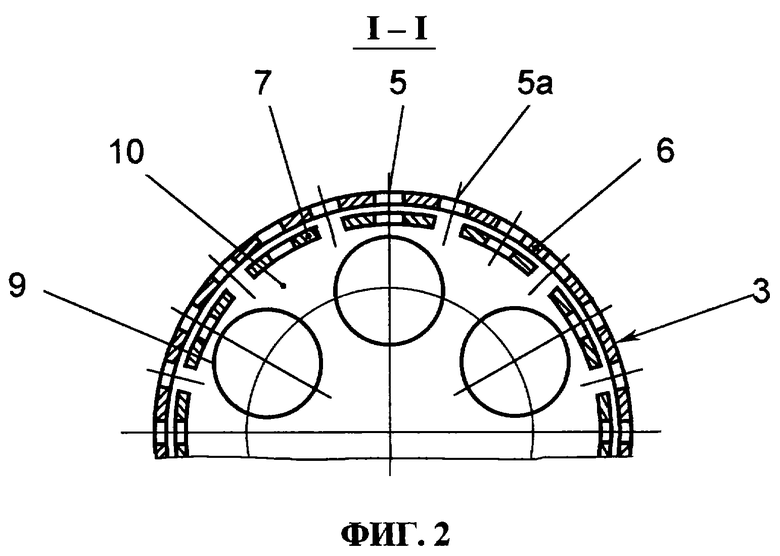

Фиг.2 - частичное поперечное сечение I-I (Фиг.1);

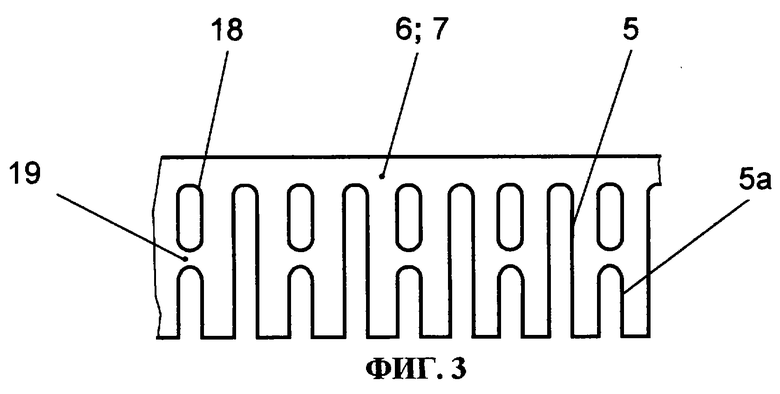

Фиг.3 - частичная развертка периферийной кольцевой стенки рабочего колеса;

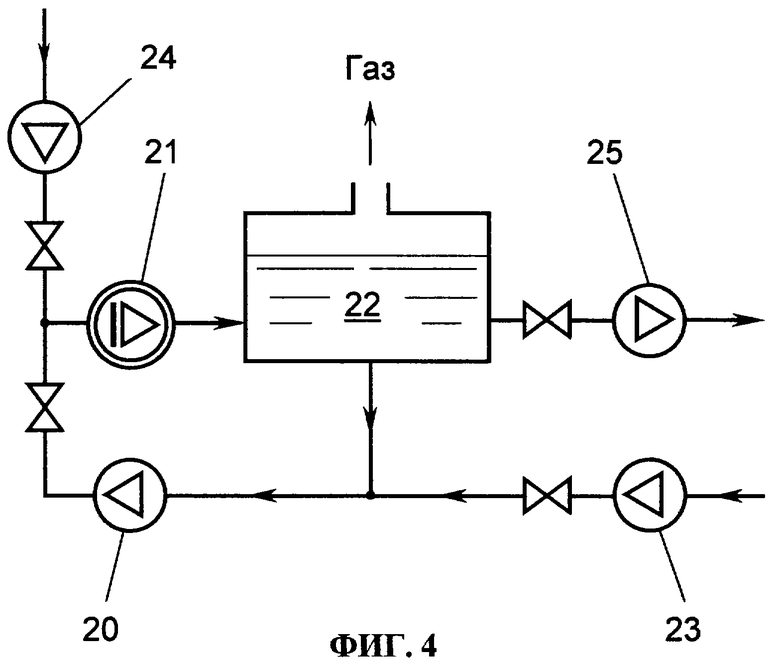

Фиг.4 - упрощенная схема установки согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ приготовления композиционного топлива путем гидроакустической обработки смеси углеводородной жидкости и воды включает ее подачу в полость 1 (Фиг. 1, 2) двух встречно вращающихся внутри статора 2 соосных рабочих колес 3 и 4, прерывистый выпуск обрабатываемой смеси жидкостей из полости 1 рабочих колес 3, 4 через ряды периодически перекрывающихся отверстий 5, 5а, равномерно распределенных в их периферийных кольцевых стенках 6, 7, в сборную камеру 8 статора 2 и выпуск обработанной смеси жидкостей из сборной камеры 8. Подача смеси обрабатываемых жидкостей осуществляется в закрытую полость 1 рабочих колес 3, 4, образованную путем их оппозитного расположения, через ряд впускных отверстий 9 (9а), равномерно распределенных в диске 10 (10а) по крайней мере одного из рабочих колес 3 или 4. Выпуск обработанной смеси жидкостей из сборной камеры 8 осуществляется в сообщающуюся с атмосферой циркуляционную емкость, из которой часть обработанной смеси жидкостей возвращается в полость 1 рабочих колес 3, 4 для повторной обработки, а другая ее часть отводится на использование в качестве композиционного топлива. Отвод композиционного топлива из циркуляционной емкости на использование осуществляется в количестве 5...50%, предпочтительно 10...25% от количества поступающей в нее обработанной смеси жидкостей. Согласно результатам опытной эксплуатации, отбор композиционного топлива в количестве менее 5% уже не приводит к его дальнейшему улучшению и к тому же резко снижает производительность процесса, а его отбор в количестве более 50% уже не приводит к существенному повышению качества топлива по сравнению с вышеописанными аналогами.

При прерывистом прохождении через периодически перекрывающиеся отверстия 5, 5а рабочих колес 3, 4 под действием внешнего давления и развиваемого рабочими колесами 3, 4 скоростного напора смесь жидкостей подвергается гидроакустической обработке, а именно воздействию вынужденных механических колебаний звуковой частоты, зависящей от относительной окружной скорости вращения рабочих колес 3, 4 и количества их отверстий 5, 5а. Эти колебания приводят к возникновению в потоке жидкости резких гидравлических ударов и интенсивной кавитации, которые и обусловливают эффект интенсивного гидроакустического воздействия. В результате такого воздействия, особенно при многократной гидроакустической обработке, обрабатываемые жидкости подвергаются не только высокодисперсному эмульгированию, но и, как установлено исследованиями, определенной физико-химической трансформации с образованием на основе воды дополнительных горючих компонентов и кислорода в результате химических реакций углеводородов с водой. Благодаря этому при сжигании подобного композиционного топлива, например, с 5%...25%-ным замещением углеводородной жидкости водой, его низшая теплота сгорания, как установлено экспериментально, может оставаться практически неизменной по сравнению с низшей теплотой сгорания исходной углеводородной жидкости при одновременном достижении более полного сгорания с соответственно меньшей токсичностью продуктов горения.

Устройство для приготовления композиционного топлива (Фиг.1...3) путем гидроакустической обработки смеси углеводородной жидкости и воды содержит два соосных ротора 11 и 12, каждый из которых содержит установленный в подшипниках вал 13 и соединенное с ним рабочее колесо 3, 4. Каждое рабочее колесо 3, 4 выполнено в виде диска 10, 10а, имеющего по крайней мере одну периферийную кольцевую стенку 6, 7, в которой выполнен ряд щелевидных отверстий 5, 5а, равномерно распределенных по окружности. Статор 2, вмещающий рабочие колеса 3, 4, имеет по крайней мере одно подводящее отверстие 14 (14а), сообщенное с полостью 1 рабочих колес 3, 4, сборную камеру 8 и сообщенное с ней отводящее отверстие 15. Предусмотрены также средства 16, 16а (например, электродвигатели) для раздельного встречного привода роторов 11, 12 с заданной частотой вращения. Роторы 11, 12 расположены оппозитно таким образом, что рабочие колеса 3, 4 коаксиально сопряжены с гарантированным радиальным зазором по соответствующим поверхностям вращения периферийных кольцевых стенок 6, 7 и образуют тем самым закрытую полость 1. Статор 2 по крайней мере со стороны одного из рабочих колес 3 или 4 снабжен приемной полостью 17 (17а), которая сообщена с закрытой полостью 1 рабочих колес 3, 4 через ряд впускных отверстий 9 (9а), выполненных в диске 10 (10а) соответствующего рабочего колеса 3, 4. Однако по прочностным и технологическим соображениям целесообразно выполнить статор 2 с двумя приемными полостями 17 и 17а и соответственно с двумя подводящими отверстиями 14 и 14а, расположенными симметрично, а впускные отверстия 9 и 9а выполнить в обоих дисках 10 и 10а соответствующих рабочих колес 3 и 4, как показано на Фиг. 1.

Ширина щелевидных отверстий 5, 5а в периферийных кольцевых стенках 6, 7 рабочих колес 3, 4 предпочтительно не превышает половину их окружного шага на наружном диаметре соответствующей периферийной кольцевой стенки 6, 7. Эти щелевидные отверстия предпочтительно выполнены открытыми в виде пазов, как показано на Фиг.3.

Наиболее предпочтительно, если, как показано на Фиг.3, половина количества пазов 5, 5а каждой периферийной кольцевой стенки 6, 7 имеет примерно вдвое меньшую протяженность в аксиальном направлении (пазы 5а) по сравнению с другой половиной (пазы 5), с чередующимся расположением пазов разной длины. Каждый короткий паз 5а может быть дополнен в аксиальном направлении отверстием 18 с образованием соединительной перемычки 19. Благодаря этому в каждой периферийной кольцевой стенке 6, 7 образуется колебательная система, состоящая из ряда элементов, заключенных между длинными пазами 5. Эти элементы могут входить в резонанс с действующими вынужденными колебаниями жидкой среды, становясь вторичными источниками механических колебаний и способствуя тем самым повышению эффективности процесса гидроакустического воздействия.

Для дальнейшего повышения эффективности процесса гидроакустического воздействия рабочие колеса 3, 4 могут быть выполнены с двумя или даже тремя периферийными кольцевыми стенками 6, 7 таким образом, чтобы они коаксиально сопрягались с гарантированным радиальным зазором по прилегающим поверхностям вращения соответствующих периферийных кольцевых стенок.

Описанное устройство для приготовления композиционного топлива (Фиг.1... 3) работает следующим образом. Подлежащая обработке смесь углеводородной жидкости и воды подается циркуляционным насосом 20 (Фиг.4) через подводящие отверстия 14, 14а в приемные полости 17, 17а статора 2, откуда обрабатываемая смесь жидкостей поступает через впускные отверстия 9, 9а дисков 10, 10а в закрытую полость 1 встречно вращающихся рабочих колес 3, 4. Из полости 1 смесь жидкостей прерывисто выпускается через ряды периодически перекрывающихся щелевидных отверстий 5, 5а в сборную камеру 8 статора 2. При этом смесь жидкостей подвергается воздействию вынужденных механических колебаний звуковой частоты, приводящих к возникновению в потоке резких гидравлических ударов и интенсивной кавитации, которые обусловливают эффективное гидроакустическое воздействие. Из сборной камеры 8 статора 2 обработанная смесь жидкостей отводится через отводящее отверстие 15 для хранения и/или дальнейшего использования или же дальнейшей обработки.

Установка для приготовления композиционного топлива (Фиг.4) содержит замкнутый циркуляционный контур с циркуляционным насосом 20, роторным гидродинамическим устройством 21 для гидроакустической обработки жидкостей и циркуляционной емкостью 22, питательные насосы 23 для подачи углеводородной жидкости и 24 для подачи воды (или их смеси), насос 25 для отвода композиционного топлива, запорно-регулирующие органы и соединительные трубопроводы. Роторное гидродинамическое устройство 21 для гидроакустической обработки жидкостей выполнено как вышеописанное устройство для приготовления композиционного топлива согласно изобретению и последовательно включено в циркуляционный контур между выходом циркуляционного насоса 20 и входом в циркуляционную емкость 22. Выход питательного насоса 23 для углеводородной жидкости может быть соединен со входом циркуляционного насоса 20, как показано в примере на Фиг.4, или со входом устройства 21 для приготовления композиционного топлива. Выход питательного насоса 24 для воды может быть соединен со входом устройства 21 для приготовления композиционного топлива, как показано в примере на Фиг.4, или со входом циркуляционного насоса 20. Каждый из питательных насосов 23, 24 может подавать заранее приготовленную предварительную смесь углеводородной жидкости и воды. Циркуляционная емкость 22 снабжена регулятором уровня жидкости, например, известного поплавкового типа (на чертежах не показан), а свободное пространство над уровнем жидкости в ней соединено с атмосферой или эксгаустером для постоянного отвода выделяющихся газов, которые в противном случае способствовали бы пенообразованию, нарушающему работоспособность установки.

Описанная установка работает следующим образом. Циркуляционным насосом 20 (Фиг. 4) поддерживается постоянная циркуляция обрабатываемой смеси углеводородной жидкости и воды в циркуляционном контуре емкость 22 - насос 20 - устройство 21. Этот циркуляционный контур постоянно подпитывается или предварительно приготовленной смесью, например 80% углеводородной жидкости и 20% воды, с помощью любого из питательных насосов 23 или 24, или раздельно углеводородной жидкостью с помощью питательного насоса 23 и водой с помощью питательного насоса 24 в аналогичной пропорции. Готовое композиционное топливо отбирается из циркуляционной емкости 22 насосом 25 и направляется в емкость для хранения или же непосредственно к камерам сгорания или форсункам теплоэнергетического объекта. Количество отбираемого композиционного топлива примерно равно суммарному количеству подаваемых на обработку углеводородной жидкости и воды и составляет 5...50%, предпочтительно 10...25% от количества обработанной смеси жидкостей, поступающей в циркуляционную емкость 22.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Область эффективного промышленного применения изобретения охватывает теплоэнергетическую, топливную, транспортную отрасли промышленности, а также смежные и другие отрасли, связанные с производством и/или применением подобного рода композиционного топлива.

Обработке согласно изобретению могут быть успешно подвергнуты практически любые углеводородные жидкости, такие как нефть, мазут, дизельное топливо, бензин, а также всевозможные растворы, эмульсии, суспензии и т.п. в широком диапазоне вязкости и других физико-химических свойств. Одним из компонентов жидкой обрабатываемой смеси с успехом может быть твердое вещество, вводимое как в сухом измельченном виде, так и в виде суспензии.

В таблице приведен конкретный пример практической реализации способа, устройства и установки для приготовления композиционного топлива согласно изобретению применительно к приготовлению водомазутного композиционного топлива для котельной установки.

Изобретение касается способа, устройства и установки для приготовления композиционного топлива на основе углеводородной жидкости и воды и предназначено для теплоэнергетической, топливной, транспортной и смежных отраслей промышленности. Способ основан на гидроакустической обработке смеси жидкостей и включает ее подачу в закрытую полость двух встречно вращающихся оппозитных соосных рабочих колес через впускные отверстия в их дисках, прерывистый выпуск из полости через отверстия в кольцевых стенках рабочих колес в сборную камеру и выпуск в циркуляционную емкость, из которой часть обработанной смеси возвращается в полость для повторной обработки, а другая ее часть отводится на использование как топливо. Устройство содержит два оппозитных соосных ротора с рабочими колесами, каждое в виде диска с кольцевой стенкой, имеющей щелевидные отверстия. Рабочие колеса коаксиально сопряжены кольцевыми стенками и образуют закрытую полость. Статор снабжен приемной полостью, сообщенной с полостью через впускные отверстия в дисках рабочих колес. Установка содержит циркуляционный контур с последовательно соединенными циркуляционным насосом, упомянутым устройством и циркуляционной емкостью, сообщенной с атмосферой, насосы, запорно-регулирующие органы и трубопроводы. Изобретение повышает качество топлива, т.е. улучшает его теплотехнические свойства и стабильность. 3 с. и 6 з.п.ф-лы, 4 ил., 1 табл.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Устройство для определения взаимной корреляционной функции | 1983 |

|

SU1108463A1 |

| ИЗДЕЛИЕ ИЗ Al-Zn-Mg СПЛАВА С ПОНИЖЕННОЙ ЧУВСТВИТЕЛЬНОСТЬЮ К ЗАКАЛКЕ | 2009 |

|

RU2503735C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И СТАТИЧЕСКИЙ СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2097408C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2124550C1 |

Авторы

Даты

2003-09-10—Публикация

2001-11-21—Подача