ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к технологии гидроакустической обработки жидкостей, имеющих в своем составе связанный водород, с деструктивным преобразованием их химических связей на молекулярном уровне для различных технологических целей и непосредственно касается способа и устройства для резонансного возбуждения жидкости с помощью роторного гидродинамического возбудителя.

УРОВЕНЬ ТЕХНИКИ

Из уровня техники известны способ и устройство для нагревания жидкости (патент RU 2150055), способ и устройство для кондиционирования углеводородных жидкостей (патент RU 2155636) и способ и устройство для эмульгирования (международная публикация WO 99/36164), в которых используется один и тот же роторный гидродинамический возбудитель. Все указанные способы включают подачу жидкости в полость рабочего колеса, вращающегося внутри статора, выпуск жидкости из рабочего колеса через ряд выходных отверстий, равномерно распределенных на его периферийной кольцевой поверхности, в кольцевую резонансную полость, ограниченную периферийной кольцевой поверхностью рабочего колеса и внутренней коаксиальной поверхностью статора, и отвод жидкости из кольцевой резонансной полости в сборную камеру. При этом радиус R периферийной кольцевой поверхности рабочего колеса и частота n его вращения задаются в зависимости от выбранного количества К его выходных отверстий согласно следующим эмпирическим соотношениям:

R=(1,05...1,28)К [мм] или номинально

R=1,1614К [мм] (т.н. "активный" радиус) и

n=(3,6...4,1)К-1,5•106 [об/мин] или номинально

n=3,8396 К-1,5•106 [об/мин].

Все указанные устройства содержат ротор, включающий опирающийся на подшипники вал и по крайней мере одно установленное на валу рабочее колесо. Последнее выполнено в виде диска с периферийной кольцевой стенкой, в которой выполнен ряд выходных отверстий, равномерно распределенных по окружности. Статор имеет коаксиальную рабочему колесу стенку, впускное отверстие для подачи жидкости, сообщенное с полостью рабочего колеса, и выпускное отверстие для отвода жидкости. Имеется кольцевая резонансная полость, образованная периферийной кольцевой стенкой рабочего колеса и коаксиальной стенкой статора. Статор имеет сборную камеру, сообщенную, с одной стороны, с его выпускным отверстием и, с другой стороны, с кольцевой резонансной полостью. Предусмотрено средство для привода ротора с заданной частотой вращения.

Описанные аналоги объединяются общим процессом резонансного возбуждения жидкости, имеющей в своем составе связанный водород, для деструктивного преобразования ее химических связей на молекулярном уровне. В этих аналогах предпринята результативная попытка выбора оптимальных значений основных рабочих параметров в зависимости от выбранного количества выходных отверстий рабочего колеса.

Однако, как установлено аналитически и подтверждено экспериментально, в случаях R<1,1614К [мм] и R>1,25К [мм] эффективность резонансного возбуждения жидкости резко снижается, т.к. в обоих случаях "активный" радиус рабочего колеса оказывается вне пределов фактической радиальной протяженности его выходных отверстий. Вследствие этого потенциальные возможности подобного резонансного возбуждения жидкости остаются не исчерпанными.

ЗАДАЧА И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание таких способа и устройства для резонансного возбуждения жидкости, имеющей в своем составе связанный водород, с помощью роторного гидродинамического возбудителя, которые позволяют существенно повысить эффективность резонансного возбуждения и соответственно качество технологической обработки жидкости.

Поставленная задача решается тем, что в предлагаемом способе резонансного возбуждения жидкости, имеющей в своем составе связанный водород, для деструктивного преобразования ее химических связей на молекулярном уровне с помощью роторного гидродинамического возбудителя, включающем, как и упомянутый известный способ:

- подачу подлежащей обработке жидкости в полость рабочего колеса, вращающегося внутри статора,

- выпуск обрабатываемой жидкости из рабочего колеса через ряд выходных отверстий, равномерно распределенных на его периферийной кольцевой поверхности, в кольцевую резонансную полость, ограниченную периферийной кольцевой поверхностью рабочего колеса и внутренней коаксиальной поверхностью статора,

- выпуск обрабатываемой жидкости из кольцевой резонансной полости в сборную камеру и

- отвод обработанной жидкости из сборной камеры, при этом

- номинальная частота вращения n рабочего колеса задается в зависимости от выбранного количества К его выходных отверстий согласно эмпирическому соотношению

n=3,84К-1,5•106 [об/мин],

согласно изобретению резонансное возбуждение жидкости осуществляется при соблюдении эмпирического соотношения

R=(1,281...1,560)К [мм],

где R - радиус периферийной кольцевой поверхности рабочего колеса,

К - количество выходных отверстий рабочего колеса.

Поставленная задача одновременно решается с помощью предлагаемого устройства для резонансного возбуждения жидкости, имеющей в своем составе связанный водород, с помощью роторного гидродинамического возбудителя, которое позволяет реализовать описанный способ резонансного возбуждения жидкости в рамках единого изобретательского замысла. Это устройство, как и упомянутое известное, содержит:

- ротор, включающий опирающийся на подшипники вал и по крайней мере одно установленное на валу рабочее колесо, при этом

- рабочее колесо выполнено в виде диска с периферийной кольцевой стенкой, в которой выполнен ряд выходных отверстий для прохождения жидкости, равномерно распределенных по окружности,

- статор, имеющий коаксиальную рабочему колесу стенку, впускное отверстие для подачи жидкости, сообщенное с полостью рабочего колеса, и выпускное отверстие для отвода жидкости, сообщенное со сборной камерой,

- кольцевую резонансную полость, которая образована внутренней поверхностью коаксиальной стенки статора и внешней поверхностью периферийной кольцевой стенки рабочего колеса и сообщена со сборной камерой статора, и

- средство для привода ротора с заданной частотой вращения.

Согласно изобретению величина внешнего радиуса R периферийной кольцевой стенки рабочего колеса составляет

R=(1,281...1,560)К [мм] и

радиальная протяженность L выходных отверстий рабочего колеса составляет

L=(0,16...0,42)К [мм],

где К - количество выходных отверстий рабочего колеса.

Выбранные согласно изобретению диапазоны величин параметров R и L устраняют отмеченные выше недостатки аналогов, т.к. упомянутый "активный" диаметр в любом случае остается в пределах радиальной протяженности выходных отверстий рабочего колеса, в том числе при определенных отклонениях частоты вращения рабочего колеса. Это позволяет существенно повысить эффективность резонансного возбуждения и соответственно качество гидроакустической обработки жидкости.

Другие особенности изобретения будут ясны из нижеследующего подробного описания примеров его осуществления со ссылками на прилагаемые чертежи.

ЧЕРТЕЖИ

Изобретение поясняется примерами его воплощения с иллюстрацией схематическими чертежами, на которых представлены:

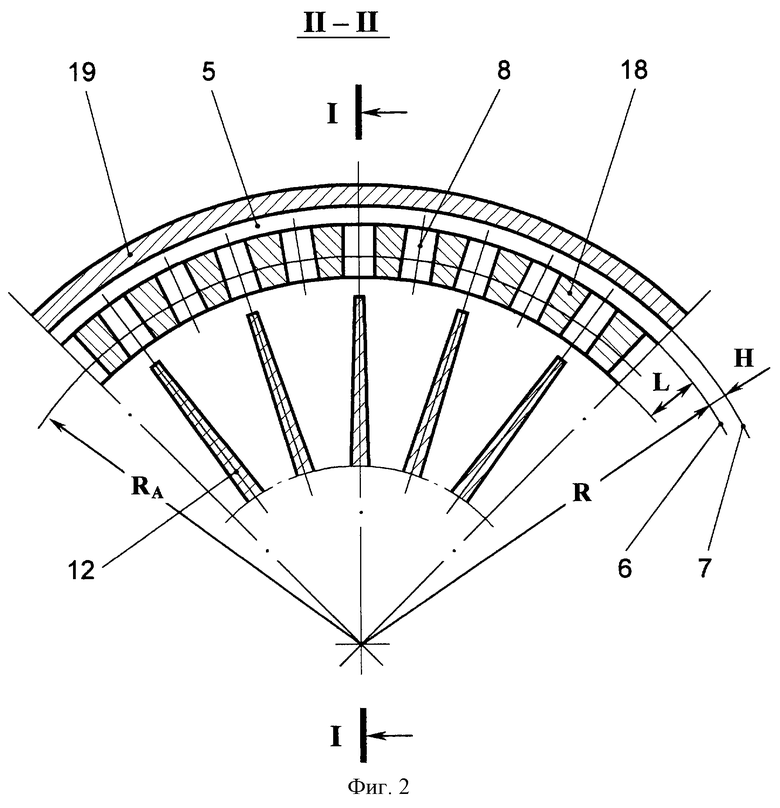

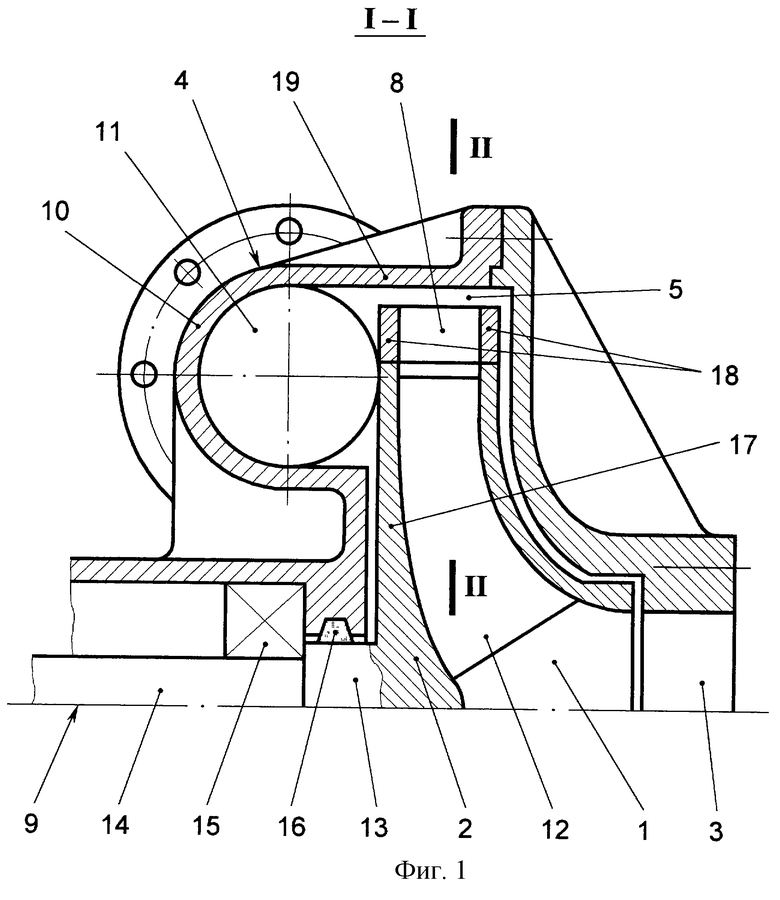

фиг.1 - устройство для резонансного возбуждения жидкости, частичный продольный разрез по I-I (фиг.2);

фиг.2 - то же, частичное поперечное сечение по II-II (фиг.1).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ резонансного возбуждения жидкости, имеющей в своем составе связанный водород, для деструктивного преобразования ее химических связей на молекулярном уровне осуществляется с помощью роторного гидродинамического возбудителя. Подлежащая обработке жидкость подается в полость 1 (фиг.1) рабочего колеса 2 через впускное отверстие 3 статора 4. В процессе вращения рабочего колеса 2 обрабатываемая жидкость выпускается из него в кольцевую резонансную полость 5, ограниченную периферийной кольцевой поверхностью 6 (фиг. 2) рабочего колеса 2 и противолежащей внутренней коаксиальной поверхностью 7 статора 4, через ряд выходных отверстий 8, равномерно распределенных на периферийной кольцевой поверхности 6 рабочего колеса 2. В пределах кольцевой резонансной полости 5 обрабатываемая жидкость продолжает вращаться относительно центральной оси 9 и претерпевает при этом резонансные колебания звуковой частоты, которые вызываются взаимодействием элементарных потоков, вытекающих из выходных отверстий 8 рабочего колеса 2, между собой и с коаксиальной поверхностью 7 статора 4. Обработанная жидкость отводится из кольцевой резонансной полости 5 в сборную камеру 10 и удаляется оттуда через выпускное отверстие 11 статора 4. Необходимый скоростной напор жидкости может создаваться лопатками 12 рабочего колеса 2 и/или путем приложения к жидкости внешнего давления. Номинальная частота вращения n рабочего колеса 2 задается в зависимости от выбранного количества К его выходных отверстий 8 согласно эмпирическому соотношению

n=3,84K1,5•106 [об/мин]±5%. [1]

Согласно изобретению резонансное возбуждение жидкости осуществляется при соблюдении эмпирического соотношения

R=(1,281...1,560)K [мм], [2]

где R - радиус периферийной кольцевой поверхности 6 рабочего колеса 2;

К - количество выходных отверстий 8 рабочего колеса 2.

Как подтверждено экспериментально, дальнейшее увеличение параметра R сверх указанного верхнего предела нецелесообразно, т. к. при неизменном "активном" радиусе RA (фиг. 2) это уже не приводит к заметному повышению эффективности обработки жидкости вследствие существенного повышения гидродинамических потерь в выходных отверстиях 8 рабочего колеса 2.

Для повышения эффективности конечной обработки часть первоначально обработанной жидкости может быть возвращена для дополнительной обработки в полость 1 рабочего колеса 2 по контурам внешней и/или внутренней рециркуляции. Суммарное количество возвращаемой обработанной жидкости может составлять 10. ..90%, предпочтительно 25...75% от ее полного количества, покидающего рабочее колесо 2, в зависимости от требующегося соотношения качество/производительность обработки. Тем самым достигается возможность оптимального управления процессом гидроакустической обработки жидкости.

Рабочая частота F резонансного возбуждения жидкости определяется эмпирической зависимостью

F=64K-0,5[кГц] [3]

и выбирается по соображениями практической целесообразности и/или технической осуществимости в отношении результирующих геометрических размеров, прочности и частоты вращения рабочего колеса 2.

Описанный способ резонансного возбуждения жидкости, имеющей в своем составе связанный водород, с использованием роторного гидродинамического возбудителя реализуется соответствующим устройством (фиг.1, 2), которое содержит ротор 13 с валом 14, опирающимся на подшипники 15 и снабженным уплотнением 16. На валу 14 установлено по крайней мере одно неподвижно соединенное с ним лопастное рабочее колесо 2, выполненное в виде диска 17 с периферийной кольцевой стенкой 18. В последней выполнен ряд равномерно распределенных по окружности выходных отверстий 8 для выпуска обрабатываемой жидкости. Статор 4 имеет коаксиальную рабочему колесу 2 стенку 19, впускное отверстие 3 для подачи подлежащей обработке жидкости, сообщенное с полостью 1 рабочего колеса 2, и выпускное отверстие 11 для отвода обработанной жидкости. Кольцевая резонансная полость 5 образована коаксиальной стенкой 19 статора 4 и периферийной кольцевой стенкой 18 рабочего колеса 2 и сообщена со сборной камерой 10. Предусмотрено любое подходящее из числа известных средство для привода ротора 13 с заданной частотой вращения, например, электродвигатель (на чертежах не показан).

Согласно изобретению величина внешнего радиуса R периферийной кольцевой стенки 18 рабочего колеса 2 составляет

R=(1,281...1,560)К [мм] и

радиальная протяженность L выходных отверстий 8 рабочего колеса 2 составляет

L=(0,16...0,42)K [мм],

где К - количество выходных отверстий 8 рабочего колеса 2.

В указанных диапазонах величин параметров R и L "активный" радиус RA всегда остается в пределах радиальной протяженности L выходных отверстий 8 рабочего колеса 2. Дальнейшее увеличение величин параметров R и L нецелесообразно ввиду соответствующего увеличения гидродинамических потерь без заметных преимуществ.

Радиальный размер Н кольцевой резонансной полости 5 может быть выбран произвольно в разумных пределах, но для улучшения резонансных свойств предпочтительна эмпирическая величина

Н=1,82m [мм], где 10≥m≥1 - выбранное целое число.

Ширина выходных отверстий 8 рабочего колеса 2 составляет половину их окружного шага на окружности "активного" радиуса RA и может оставаться неизменной на всем их радиальном протяжении.

Для решения обычных практических задач гидроакустической обработки жидкости достаточно применения устройства согласно изобретению с одним рабочим колесом 2. Однако при необходимости ротор 13 может содержать два и более рабочих колес, обычным образом устанавливаемых на общем валу 14, которые по потоку жидкости могут обычным образом соединяться последовательно или параллельно. Возможно также параллельное, последовательное или комбинированное соединение по потоку жидкости нескольких автономных устройств согласно изобретению как с одним, так и с несколькими рабочими колесами.

Описанное устройство для резонансного возбуждения жидкости работает следующим образом.

Ротор 13 с рабочим колесом 2 приводится, например, электродвигателем с заданной частотой вращения согласно зависимости [1]. Подлежащая обработке жидкость подается через впускное отверстие 3 статора 4 в полость 1 рабочего колеса 2, вращающегося внутри статора 4. Из полости 1 рабочего колеса 2 жидкость под напором выпускается через ряд его выходных отверстий 8 в кольцевую резонансную полость 5 между рабочим колесом 2 и статором 4. При этом обрабатываемая жидкость подвергается резонансному возбуждению с частотой F согласно зависимости [3] . Из кольцевой резонансной полости 5 обработанная жидкость отводится в сборную камеру 10 и оттуда выводится через выпускное отверстие 11 на дальнейшую обработку, хранение или использование. Часть первоначально обработанной жидкости возвращается для дополнительной обработки в полость 1 рабочего колеса 2 по внутреннему контуру рециркуляции (через зазор в переднем уплотнении рабочего колеса) и/или по внешнему контуру рециркуляции (через байпасный трубопровод, не показанный на чертежах). Суммарное количество возвращаемой жидкости определяется требующимся соотношением качество/производительность обработки.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Практическая область промышленного применения изобретения охватывает энергетическую, теплотехническую, химическую, нефтеперерабатывающую, нефтехимическую и другие отрасли промышленности, связанные с технологической переработкой жидкостей, а также смежные отрасли.

Перечень видов жидкостей, поддающихся гидроакустической обработке согласно изобретению, охватывает практически любые естественные и искусственные жидкости, имеющие в своем составе связанный водород, прежде всего воду, спирты, углеводородные жидкости и их смеси, в том числе с водой, в широком диапазоне вязкости и других физико-химических свойств. В частности, обработке согласно изобретению могут подвергаться такие углеводородные жидкости, как спиртовая смесь перед перегонкой, сырая нефть или газоконденсат перед дистилляцией, мазут перед повторной перегонкой или крекингом, газойль перед каталитическим крекингом, лигроин перед риформингом, другие промежуточные или конечные продукты нефтепереработки, такие как гудрон, включая кислый гудрон, перед дальнейшей переработкой или использованием. Не составляют исключения также всевозможные растворы, эмульсии и т.п. смеси на основе упомянутых жидкостей, в том числе взаимно не смешивающихся, такие как мазут с водой, дизельное топливо с водой, бензин с водой и другие водотопливные смеси (композиционное топливо).

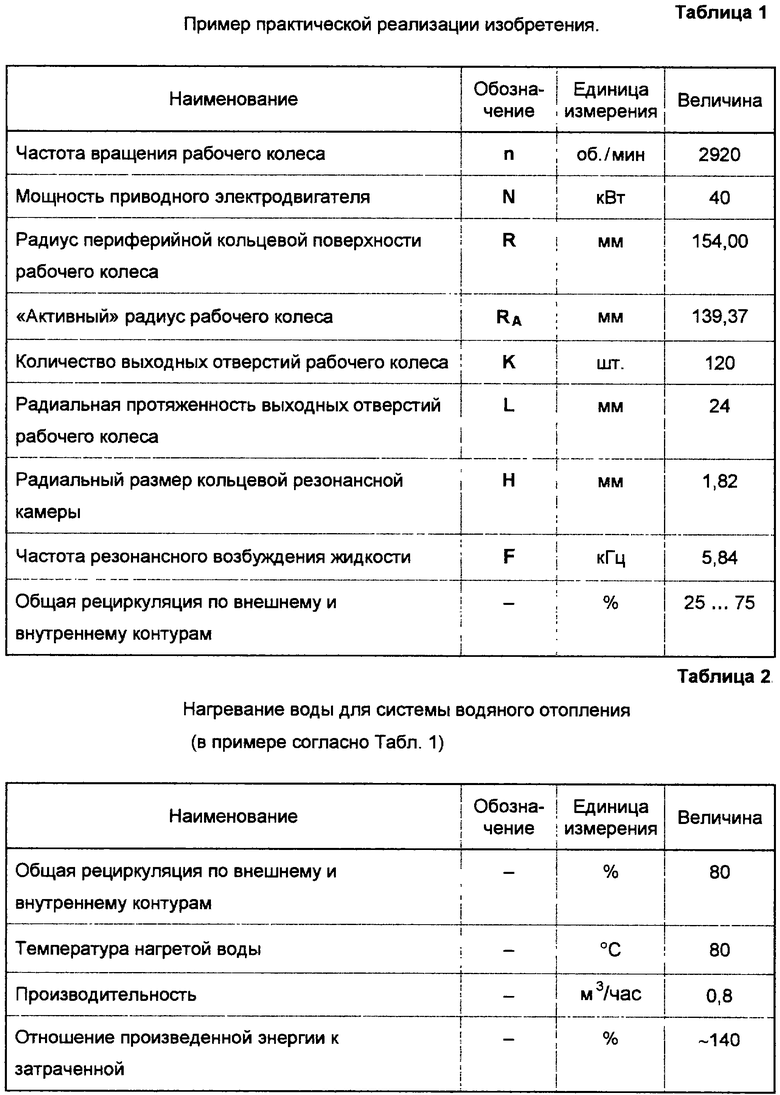

Ниже приведены конкретный пример практической реализации изобретения (табл. 1) и варианты его использования применительно к нагреванию воды для системы водяного отопления (табл.2), кондиционированию (термин "кондиционирование" здесь означает придание обрабатываемой жидкости физико-химических свойств, благоприятных в отношении эффективности дальнейшей переработки и/или использования обработанной жидкости) сырой нефти перед дистилляцией (табл.3) и водомазутной смеси как композиционного топлива для котельной установки (табл.4).

Изобретение касается способа и устройства для резонансного возбуждения жидкости с помощью роторного гидродинамического возбудителя, которые могут быть использованы в энергетической, теплотехнической, нефтехимической, нефтеперерабатывающей, химической и смежных отраслях промышленности. Сущность изобретения: способ включает подачу жидкости в рабочее колесо (2), номинальная частота вращения n которого задается в зависимости от выбранного количества К его выходных отверстий (8) на его периферийной кольцевой поверхности в кольцевую резонансную полость (5) согласно эмпирическому соотношению n= 3,84К-1,5•106 [об/мин]±5% и при осуществлении резонансного возбуждения жидкости при соблюдении эмпирического соотношения R=(1,281... 1,560)К [мм] , где R - радиус периферийной кольцевой поверхности рабочего колеса. Устройство содержит рабочее колесо (2), имеющее периферийную кольцевую стенку (18) с рядом выходных отверстий (8), статор (4), имеющий коаксиальную рабочему колесу стенку (19), впускное отверстие (3), сообщенное с рабочим колесом, и выпускное отверстие (11), кольцевую резонансную полость (5), образованную периферийной кольцевой стенкой рабочего колеса и коаксиальной стенкой статора и сообщенную со сборной камерой (10). Согласно изобретению величина внешнего радиуса периферийной кольцевой стенки рабочего колеса составляет R=(1,281...1,560)К [мм] и радиальная протяженность выходных отверстий рабочего колеса составляет L=(0,16...0,42)К [мм], где К - количество выходных отверстий рабочего колеса. Изобретение позволяет повысить качество технологической обработки жидкости. 2 с. и 3 з.п. ф-лы, 2 ил., 4 табл.

n=3,84 К-1,5 × 106 [об/мин]±5%,

отличающийся тем, что резонансное возбуждение жидкости осуществляется при соблюдении эмпирического соотношения

R=(1,281…1,560) К [мм],

где R – радиус периферийной кольцевой поверхности рабочего колеса;

К – количество выходных отверстий рабочего колеса.

R=(1,281…1,560) К [мм]

и радиальная протяженность L выходных отверстий рабочего колеса составляет

L=(0,16…0,42) К [мм],

где К – количество выходных отверстий рабочего колеса.

| СПОСОБ НАГРЕВАНИЯ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2150055C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2155636C2 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2004-01-20—Публикация

2002-12-31—Подача