Изобретение относится к нефтяной и газовой промышленности, в частности к способам определения длины колонны труб в процессе подземного и капитального ремонта скважин.

Известен способ измерения длины колонны труб при спуско-подъемных операциях в скважине, заключающийся в том, что информационный сигнал в виде угла поворота получают от барабана лебедки, затем через кинематическую передачу и герконы этот сигнал преобразуют в электрические импульсы, которые подают на блок счетчиков, вырабатывающих информацию о длине колонны, причем информация о длине передается только в моменты срабатывания датчика автоматического управления (Авторское свидетельство СССР N 1550119, кл. Е 21 В 47/04, опубл. бюл. 10, 1990).

Недостатками этого способа являются невысокая надежность, а также недостаточная точность измерения длины колонны труб.

Известен также способ измерения длины колонны труб при спуско-подъемных операциях в скважине, описанный в устройстве для измерения длины колонны труб (А.с. 1716113, кл. Е 21 В 45/00, опубл. 29.02.1992).

В способе реализуются следующие операции: измерение веса на крюке подъемной установки, измерение длины каждой трубы и вычисление длины колонны труб, спущенных в скважину, путем суммирования длин каждой трубы.

Недостатками этого способа являются значительные затраты времени и средств на измерение длины колонны труб, а также недостаточная точность.

Сущность изобретения. Изобретение направлено на создание такого способа, позволяющего с высокой точностью измерить длину колонны труб.

Технический результат, представляющий решение указанной задачи, заключается в том, что, измеряя вес каждой трубы колонны, непосредственно в процессе спуско-подъемных операций, а также без использования специальных средств, измеряющих длину колонны труб, повышаем точность измерения длины колонны труб, спущенных в скважину, а также снижаем затраты времени и средств.

Указанный технический результат достигается тем, что в процессе спуско-подъемных операций в скважине, включающем определение длины колонны труб сложением длин каждой из труб, длину каждой трубы определяют измерением ее веса на крюке грузоподъемной установки и делением полученного веса на вес погонного метра этой трубы, при этом используют контроллер, в память которого заранее помещают значения веса погонного метра каждой трубы.

Способ осуществляется следующим образом.

Перед спуском трубы в скважину ее захватывают элеватором и подвешивают на крюке подъемника. Затем измеряют вес этой трубы. После этого выполняют деление значения полученного веса на вес погонного метра этой трубы, который заранее известен и помещен в память микропроцессора. Труба опускается в скважину. После этого на крюк подвешивают следующую трубу и процесс повторяется, причем полученное значение результата деления в последнем случае суммируют с предыдущим значением и запоминают. Полученная сумма, отображаемая в цифровой форме, показывает длину колонны труб, спущенных в скважину.

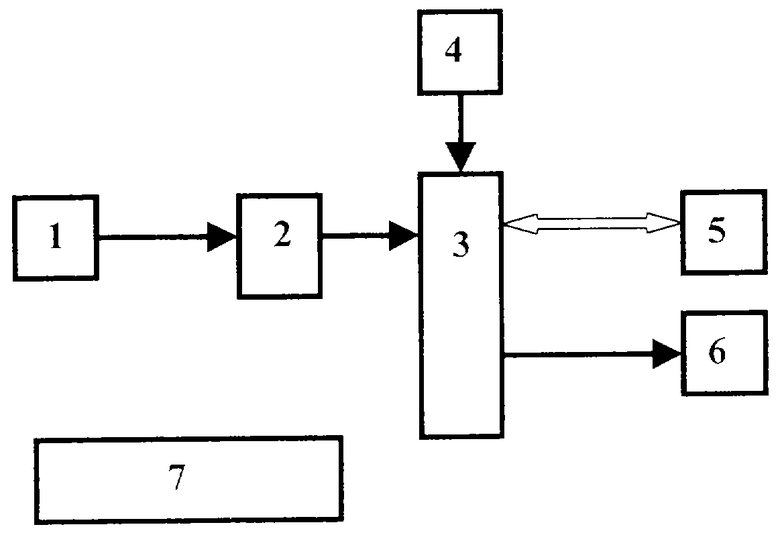

На чертеже представлена блок-схема устройства, реализующего предлагаемый способ.

Устройство состоит из силоизмерительного блока 1, который соединен через искробезопасный блок 2 с первым входом контроллера 3, второй вход контроллера соединен с выходом блока управления 4, а выходы контроллера 3 - с блоком памяти 5 значений веса каждой трубы, с блоком индикации 6, блок питания 7 обеспечивает необходимыми напряжениями питания все блоки устройства.

Силоизмерительный блок 1 состоит из датчика силы и преобразователя.

Установлен он на неподвижном гибком органе подъемника таким образом, что последний оказывается преломленным между двумя крайними неподвижными упорами и прижимно-прогибочным устройством. Величина натяжения гибкого органа определяет усилие, действующее на тензоизмерительную балку. Под действием измеряемого усилия деформация балки вызывает изменение сопротивления тензорезисторов, что приводит к разбалансу моста и появлению выходного сигнала, пропорционального измеряемому усилию. Преобразователь предназначен для получения сигнала на выходе блока необходимой величины и формы для работы устройства.

Искробезопасный блок 2 предназначен для исключения опасности взрыва, пожара при работе устройства в местах наличия взрывоопасной среды. Блок выполнен на резисторах, ограничивающих ток в цепях питания датчиков и выносного блока индикации до взрывобезопасных значений. Номиналы резисторов выбирают в соответствии с ГОСТ 22782.5. Блок ограничен на плате контуром, который после монтажа заливается компаундом.

Контроллер 3 - это самостоятельная система, которая содержит процессор, вспомогательные схемы и устройства ввода-вывода данных.

Перед выполнением спускоподъемных операций (СПО) устройство автоматически по заложенной в контроллере 3 программе обнуляет показания всех индикаторов блока индикации 6. Таким образом, устраняется влияние веса подвижного блока талевой системы, веса крюкоблока, элеватора, упругой деформации гибкого органа и т.п. на показания индикаторов при измерении веса труб. При спуске труб оператор захватывает трубу с помощью элеватора, подвешенного на крюке подъемника, и затем машинист поднимает трубу с мостков. В этот момент электрический сигнал с выхода блока 1, пропорциональный весу трубы, через искробезопасный блок 2 поступает на вход контроллера 3. При помощи аналого-цифрового преобразователя контроллера поступивший сигнал преобразуется в цифровой код. Контроллер 3 по программе, заложенной в блоке его памяти, измеряет значение поступившего сигнала, пропорционального весу одной трубы, и заносит это значение в блок памяти 5. Например, если цена младшего разряда при использовании 4-разрядного индикатора блока индикации 6 равна 0,1 кг, при весе одной трубы, равном 78,5 кг, индикатор покажет величину 078,5 кг. При весе 1 м погонного этой трубы, равном 9,46 кг (берется из справочника и заносится в память контроллера 3 с помощью кнопок блока управления 4), длина этой трубы будет равна

L= 78,5/ 9,46 = 8,298 м

После спуска трубы колонна устанавливается на клиновые захваты и вес на крюке падает до нуля. Оператор снимает с колонны элеватор и берет с мостков следующую трубу. Далее процесс повторяется. Каждое последующее значение длины трубы прибавляется к предыдущей сумме, и результат помещается в блок памяти 5. Полученное суммарное число равно длине колонны труб.

Изобретение относится к нефтяной и газовой промышленности и может быть использовано для определения длины колонны труб. Способ включает определение длины колонны труб сложением длин каждой из труб. Длину каждой трубы определяют измерением ее веса на крюке грузоподъемной установки и делением полученного веса на вес погонного метра этой трубы. Значения веса погонного метра каждой трубы заранее помещены в память контроллера. Технический результат - косвенное определение длины колонны труб с высокой точностью без использования средств измерения длины. 1 ил.

Способ определения длины колонны труб при спускоподъемных операциях в скважине, включающий определение длины колонны труб сложением длин каждой из труб, отличающийся тем, что длину каждой трубы определяют измерением ее веса на крюке грузоподъемной установки и делением полученного веса на вес погонного метра этой трубы, при этом используют контроллер, в память которого заранее помещают значения веса погонного метра каждой трубы.

Авторы

Даты

2003-09-10—Публикация

2001-12-19—Подача