Изобретение относится к покрытиям осаждением из паровой фазы в инструментальной промышленности и в электронной технике.

Известен оспособ нанесения покрытия осаждением, обеспечивающий быструю скорость нанесения этого покрытия.

Известны также разные способы в качестве способа нанесения алмазного покрытия соединением, но даже в случае наилучшего способа CVD скорость осаждения алмаза составляет 1 мкм/ч или меньше [2]

Цель изобретения состоит в создании способа и устройства для нанесения алмазного покрытия осаждением из паровой фазы на подложку, имеющего удовлетворительную толщину слоя покрытия и хорошее качество покрытия при высокой скорости нанесения покрытия осаждением.

Способ для нанесения алмазного покрытия осаждением из паровой фазы включает стадии:

образование дугового разряда при одновременной подаче разрядного газа между анодом и катодом устройства химического осаждения из паровой фазы с помощью тепловой плазмы;

радикализация (образование групп радикалов) газообразного углеродного соединения путем подачи газа в образованную плазменную струю, и

создание возможности радикализованной плазменной струе налетать на обрабатываемую подложку, в результате чего на подложке образуется алмазное покрытие.

Способ включающем таекже стадии:

подача газа, содержащего водород, и газообразного углеродного соединения в устройство образования тепловой плазмы, имеющее анод и катод,

радикализация газа посредством дугового разряда постоянного тка между электродами,

впрыскивание тепловой плазмы как плазменной струи в камеру пониженного давления, и

резкое охлаждение плазменной струи путем предоставления возможности накаленной струе налетать на охлажденную подложку, в результате чего алмазный слой наносится на подложку.

Способ включающий также стадии:

образвоание дугового разряда путем приложения постоянного тока между внутренними стенками множества сопел, открывающихся в опоясанный корпус, образующий электрод одной полярности и множеством электродов другой полярности, противостоящих соплам, производя тем самым радикализацию или активизацию водорода и газа, содержащего углеродное соединение, для образования тепловой плазмы;

впрыскивание плазменной струи в камеру пониженного давления;

резкое охлаждение плазменной струи путем предоставления возможности накаленной струе налетать на охлажденную подложку, в результате чего на подложке осаждается алмазное покрытие.

В соответствии с предлагаемым изобретением также предусматривается устройство образования плазменной струи, которое (устройство образования плазменной струи) включает опоясанный (закрытый) корпус, имеющий питающий трубопровод разрядного газа, питающий трубопровод для пускового газа или газа, транспортирующего твердые частицы, источник постоянного тока и проводящий кабель, и имеющий сопло для впрыскивания плазменной струи, открывающееся в него, отличающееся тем, что в него открывается множество сопел, при этом внутренние стенки соответствующих сопел образуют электроды, имеющие соответственно одинаковую полярность, и множество электродов, имеющих противоположную полярность, расположенных внутри опоясанного корпуса, так что они расположены напротив внутренних стенок соответствующих сопел.

Способ включает также стадии:

подача газжа в устройство образования тепловой плазмы в виде горелки (факела), имеющей анод и катод;

радикализация газа в результате дугового разряда постоянного тока между электродами для образования тепловой плазмы;

впрыскивание тепловой плазмы как плазменной струи через сопло на конце наконечника горелки;

вдувание охлаждающего газа в плазменную струю для резкого охлаждения тепловой плазмы и образования активной неравновесной плазмы, содержащей, по крайней мере, группы радикалов, образованные в результате радикализации углеродного соединения, подаваемого в плазменную струю, и имеющую высокую концентрацию радикалов, и приведение подложки в контакт с неравновесной плазмой, в результате чего на подложку наносится алмазное покрытие.

В соответствии с предлагаемым изобретением также предусматривается способ для нанесения алмазного покрытия осаждением из паровой фазы путем образования дугового разряда с помощью плазменной горелки постоянного тока, имеющей анод и катод, при одновременной подаче разрядного газа между катодом и анодом, и направление образованной плазменной струи на обрабатываемую подложку для образования на ней алмазного покрытия, который включает в себя использование, по крайней мере, двух плазменных горелок, образуя газ при более высоком напряжении разряда в плазме в одной горелке, образуя реакционный газообразный углеродный компаунд при более низком напряжении разряда в плазме в другой горелке, и создавая взможность обеим плазмам налетать в виде струй на подложку, образуя тем самым алмазное покрытие.

Способ включает также стадии:

использование множества плазменных горелок;

представление возможности множеству плазменный струй взаимно соударяться друг с другом, и образование углеродного источника в плазме в этих плазменных струях для образования алмаза.

Способ включает также стадии:

образования разрядного газа с помощью дугового разряда и исходного материала, содержащего, по крайней мере, газообразное углеродное соединение в плазме;

впрыскивание тепловой плазмы в виде плазменной струи;

резкое охлаждение плазменной струи для нанесения алмазного покрытия путем осаждения на подложке, в котором, по крайней мере, исходный материал, который дестабилизирует дуговой разряд, подается на центр инициирующего конца плазменной струи без прохождения через участок дугового разряда.

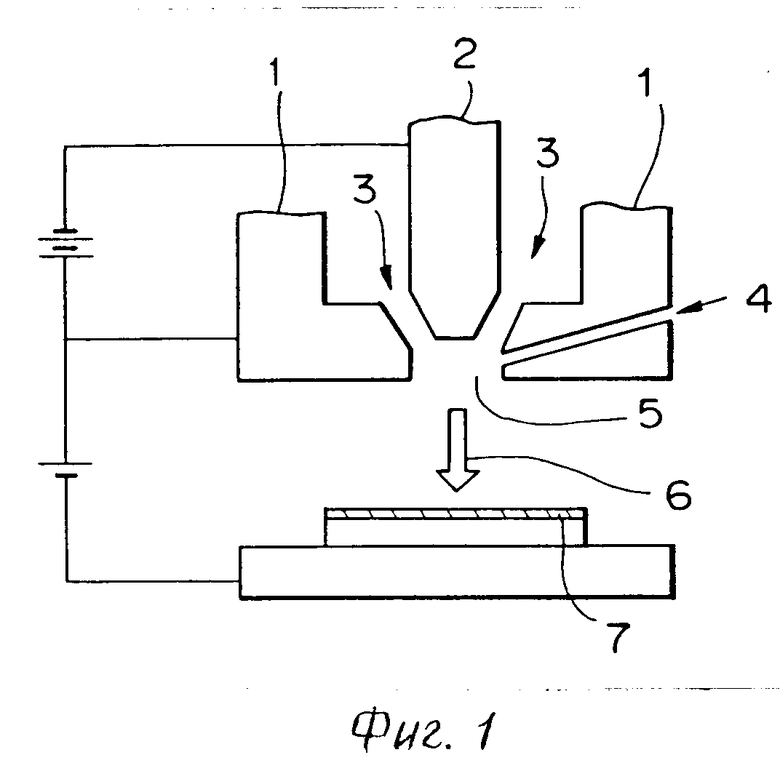

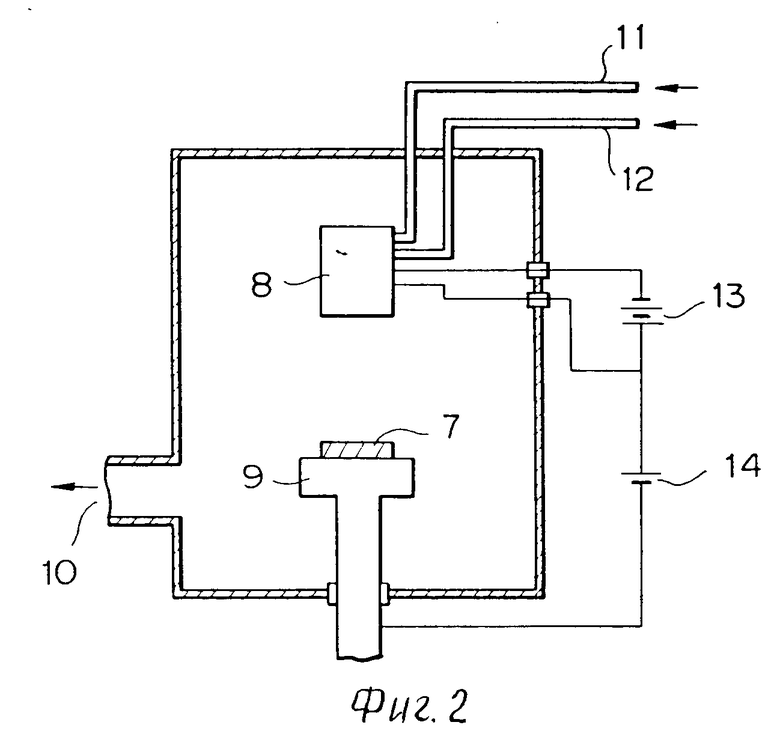

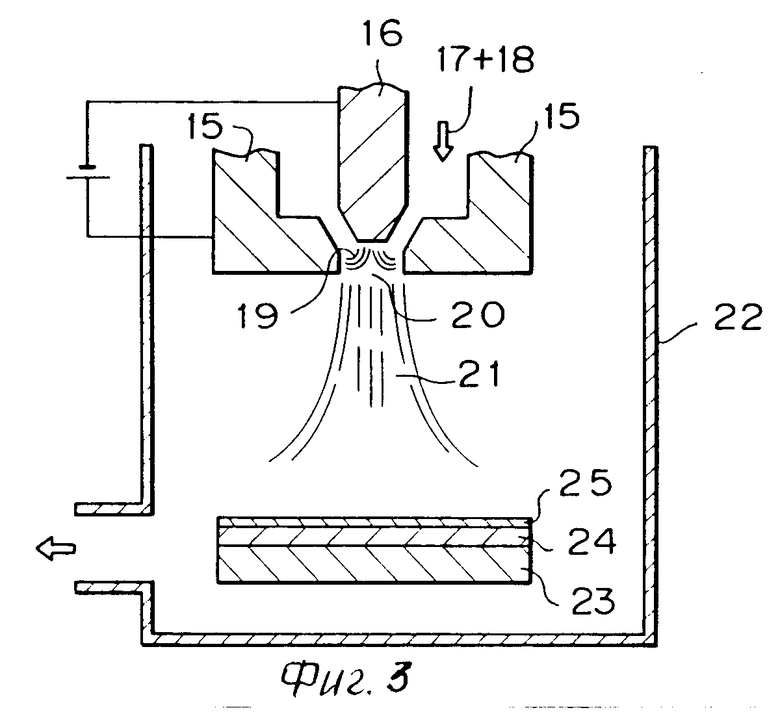

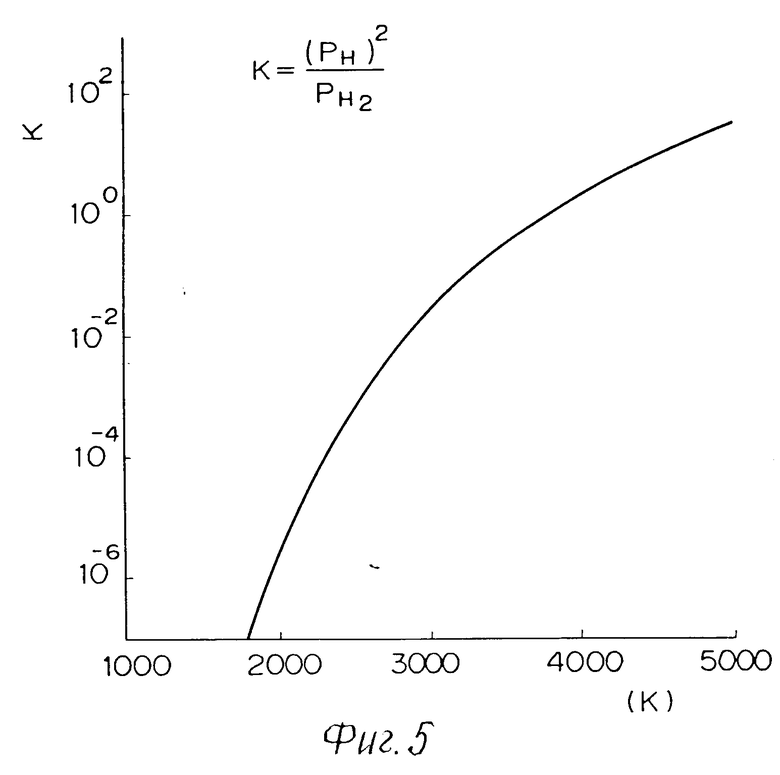

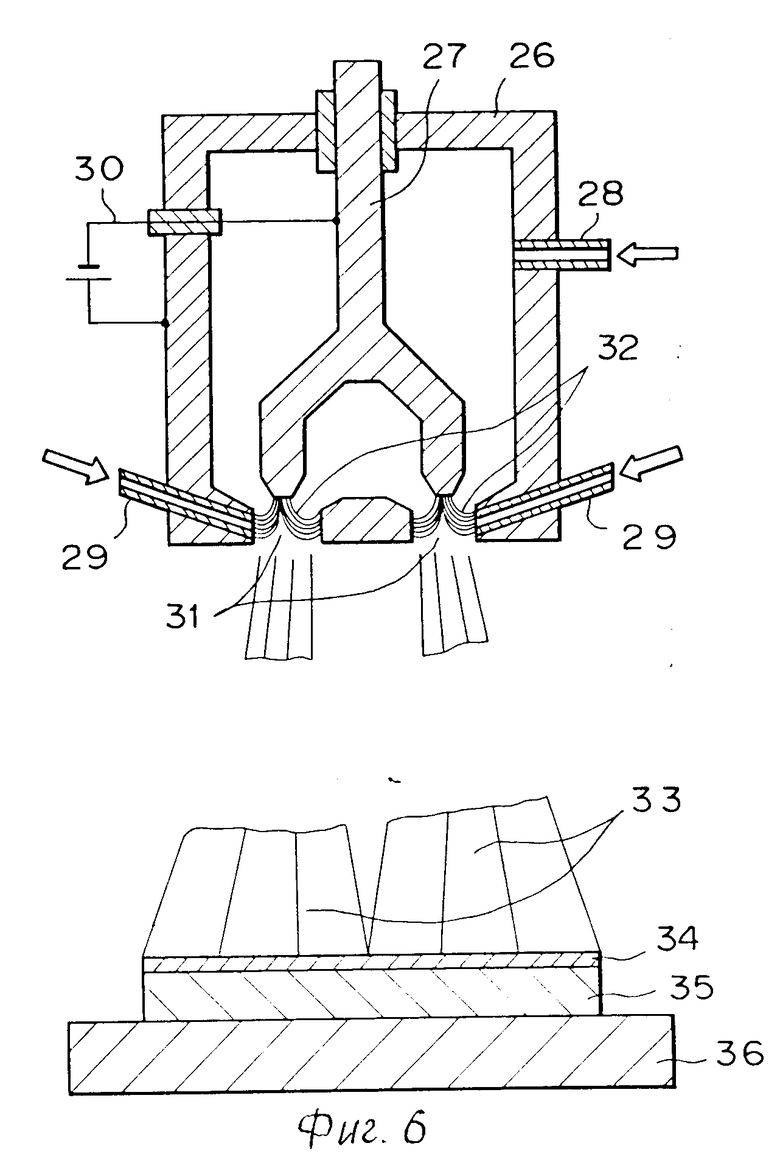

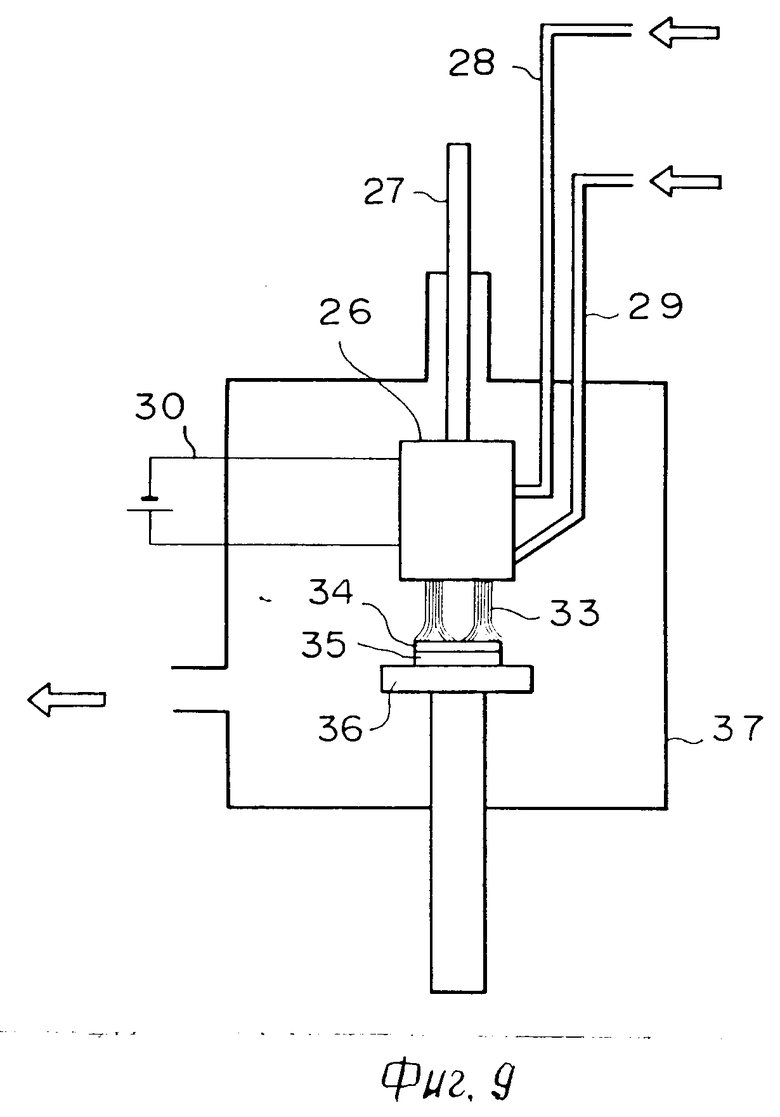

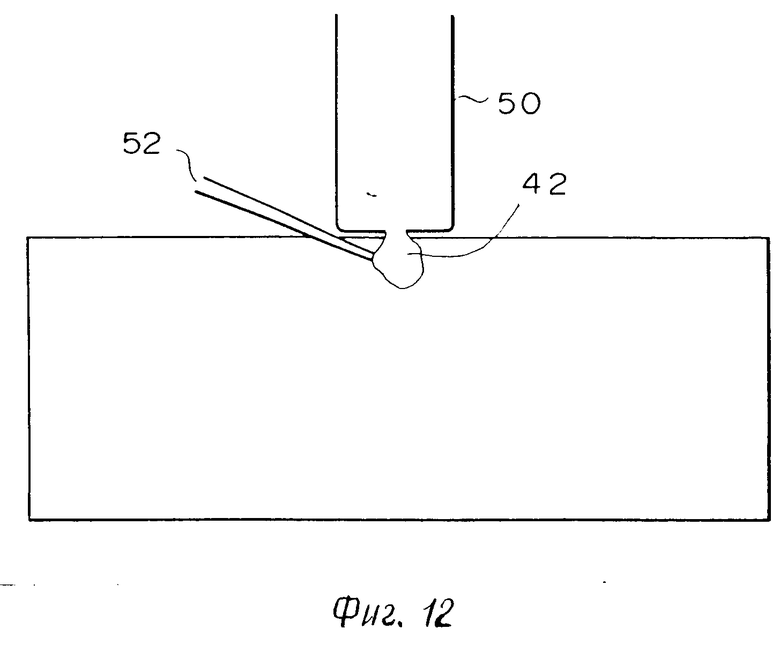

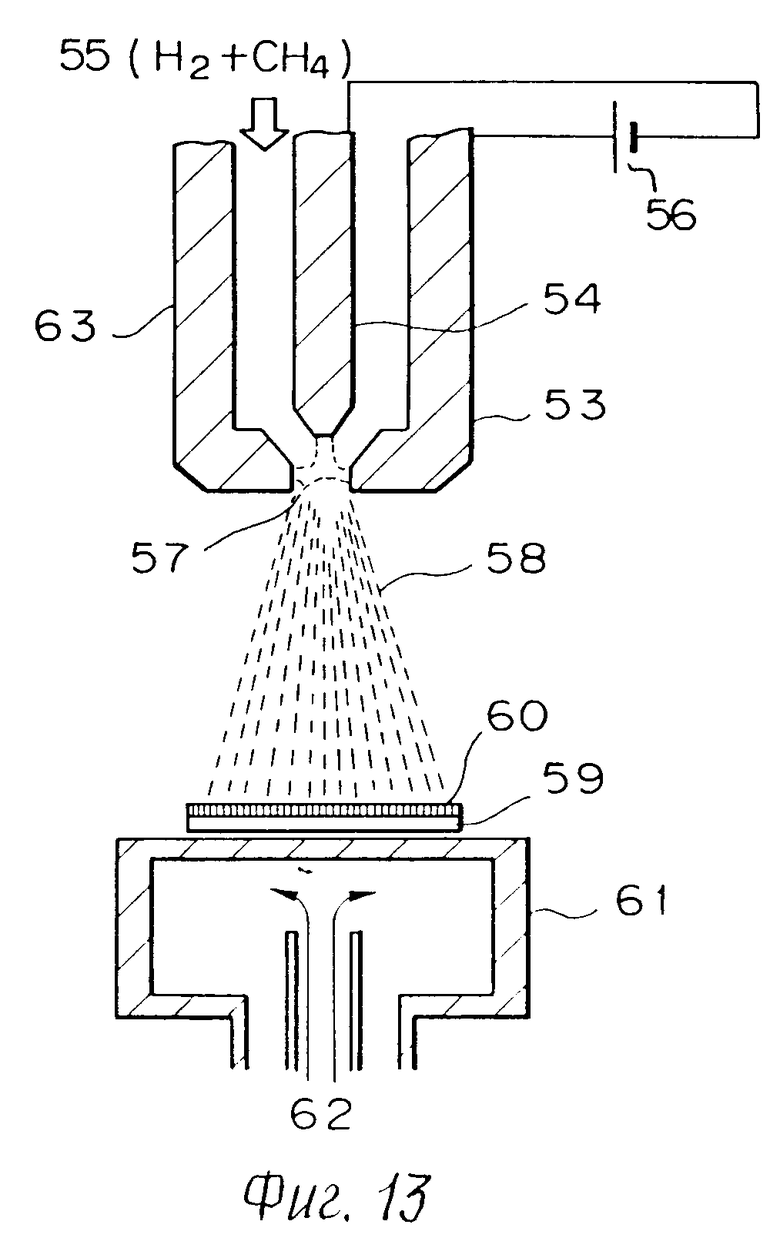

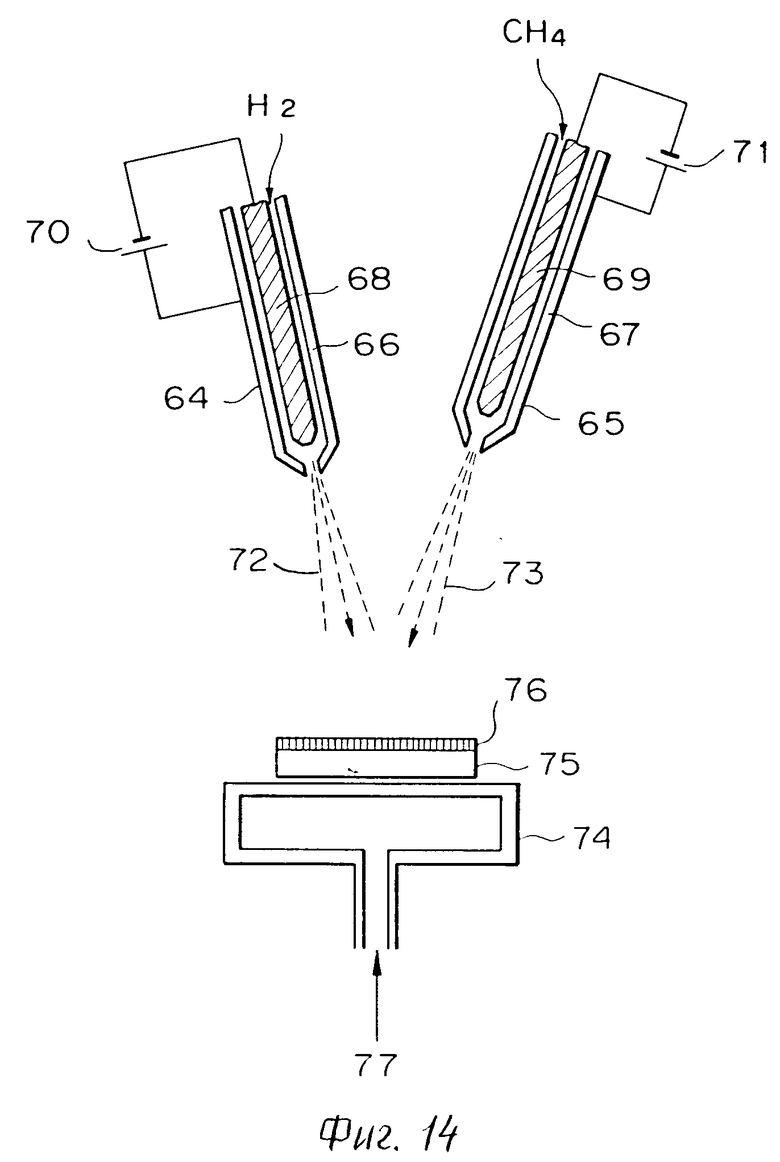

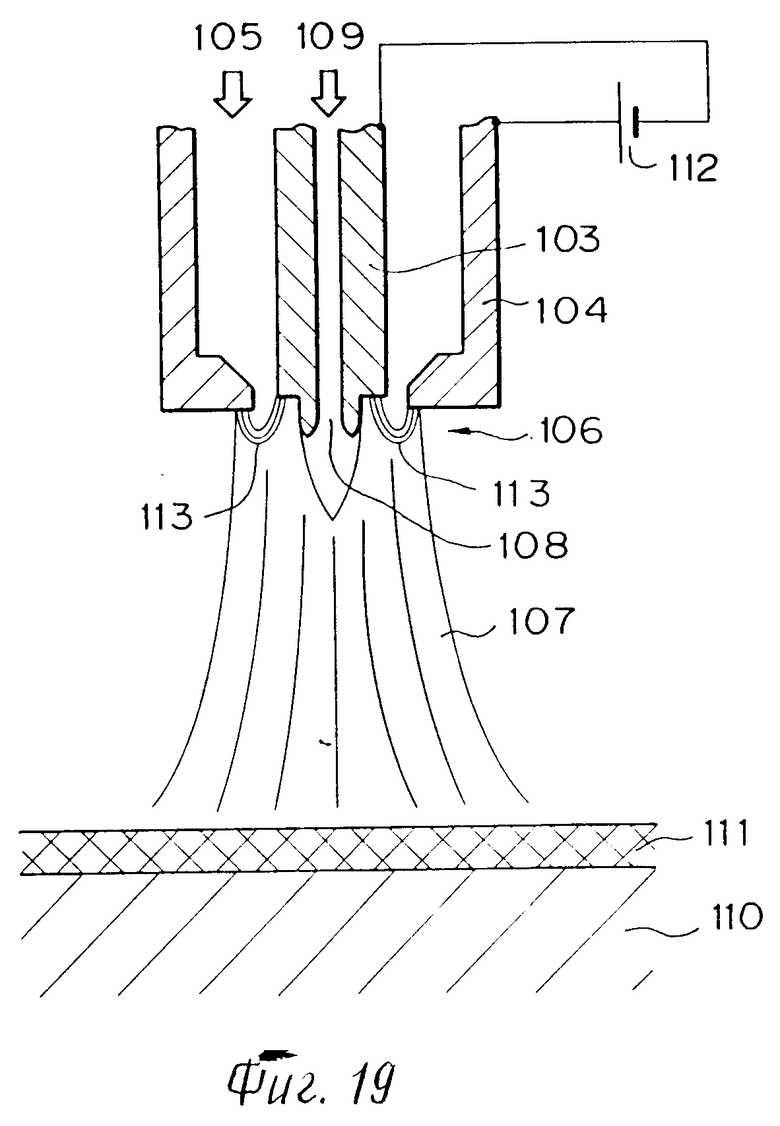

На фиг. 1 показана иллюстрация принципов способа CVD на основе тепловой плазмы; на фиг. 2 устройство для способа CVD на основе тепловой плазмы; на фиг. 3 вариант осуществления способа синтеза из паровой фазы с помощью тепловой плазмы; на фиг.4 вариант то же, с помощью плазмы; на фиг.5 график изменений температуры константы равновесия реакции диссоциации молекулы водорода; на фиг.6 устройство образования струи тепловой плазмы, вид в разрезе; на фиг. 7 то же, вид снизу; на фиг.8 другое устройство образования плазменной струи, вид в разрезе; на фиг.9 устройство синтезирования из паровой фазы с использованием устройства образования плазменной струи; на фиг.10 принципы синтеза из паровой фазы плазмы с помощью постоянного тока фиг.10b, фиг.10с плазменные горелки, разрез; на фиг.11 чертеж, показывающий состояние плазменной струи в состоянии с синтезом из паровой фазы плазмы с помощью постоянного тока; вариант осуществления предлагаемого изобретения; на фиг.12 чертеж показывающий состояние струи плазмы в соответствии с синтезом из паровой фазы плазмы с помощью постоянного тока, другой вариант осуществления предлагаемого изобретения; на фиг.13 образование алмаза на подложке в соответствии со способоа CVD на основе тепловой плазмы; на фиг.14 устройство для способа CVD на основе тепловой плазмы; на фиг.15 принципы способа СVD на основе

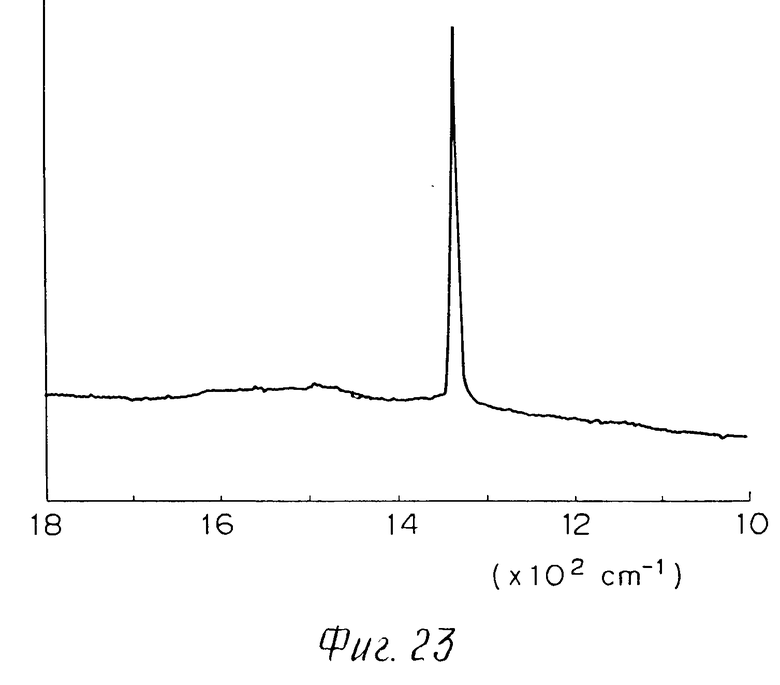

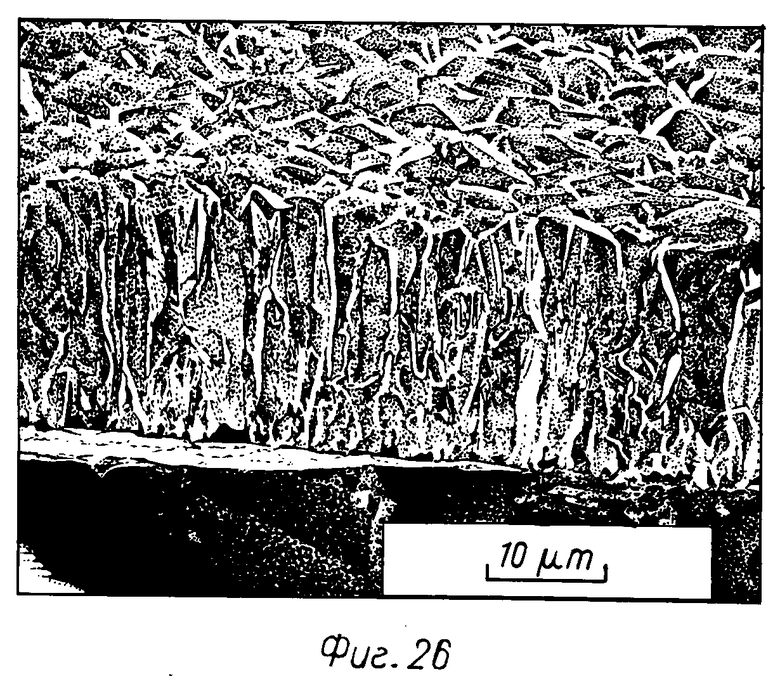

плазменной струи; на фиг. 16 общий вид устройства, используемого для осуществления способа СVD на основе плазменной струи; на фиг.17 вид структуры кристалла алмазного покрытия; на фиг.18 вид структуры кристалла алмазного покрытия в соответствии с другим вариантом осуществления предлагаемого изобретения; на фиг.19 принципы устройства впрыскивания плазменной струи; на фиг. 20 SЕM, показывающий поверхность алмазного покрытия; на фиг.21 SЕM, показывающий поверхность и вид в разрезе алмазного покрытия; на фиг.22 график, показывающий результаты дифракции рентгеновских лучей алмазного покрытия; на фиг. 23 график, показывающий спектр алмазного покрытия по Роману; на фиг. 24 устройство синтеза из паровой фазы на основе плазменной струи с помощью постоянного тока и газового охлаждения; на фиг.25 SEM, показывающий поверхность алмазного покрытия; на фиг.26 SЕИ, показывающий поверхность и вид в сечении алмазнго покрытия; на фиг.27 график, показывающий результаты дифракции ренгеновских лучей алмазного покрытия; на фиг.28 график, показывающий спектр алмазного покрытия по Роману; на фиг.29 графики, показывающий спектры эмиссии и плазменной струи с помощью постоянного тока согласно предлагаемому изобретению и традиционной микроволновой плазмы.

Способ осуществляют следующим образом.

Алмазное покрытие осаждается на обрабатываемой подложке путем применения устройств по способу CVD на основе тепловой плазмы, которое используется для синтеза керамического тонкого порошка.

На фиг.1 показаны принципы способа тепловой плазмы, используемом в способе СVD, в котором дуговой разряд производится в результате приложения напряжения при одновременном пропускании разрядного газа 3 между анодом 1 и катодом 2, тем самым образуя дуговую плазму, имеющую температуру 5000oC или выше. Исходный газ 4, подаваемый на участок образования дуговой плазмы через впускное отверстие, предусмотренное на аноде 1, быстро нагревается до высокой температуры и активизируется, образуя тем самым радикалы с высокой плотностью одновременно с расширением объема, подлежащего впрыскиванию, как плазменной струи 6 сверхвысокой скорости через сопло 5.

Используя вышеназванный способ, была сделана попытка синтезировать порошок соединения с высокой точной плавления, такого как карбид кремния (SiC) или нитрид кремния (Si3N4). Проводили эксперименты, в которых для получения SiC cилан (SiH4) и метан (СH4) как исходные газы подают на дуговую плазму, и для получения Si3N4 SiH4 и аммоний (NH3) подают для активизации и вызывания реакции образования радикалов для получения порошка.

Предлагаемое изобретение направлено на достижение образования покрытия путем создания возможности для плазменной струи 6 налетать на обрабатываемую подложку 7, тем самым создавая эффективную реакцию CVD на подложке до истечения короткого срока службы радикалов. Далее в течение реакции на подложке энергия, получаемая через фотовозбуждение в результате облучения ультрафиолетовыми лучами, генерируемыми во время дугового разряда, и соударения плазменной струи, добавлятся.

Образующая радикалы со значительно более высокой плотностью путем активации при высокотемпературной дуге, имеющей температуру выше 5000oC, и одновременно подающие радикалы на обрабатываемую подложку и вызывают протекание реакции радикалов в результате получения энергии от вышеназванных фотовозбуждения и соударения, тем самым производя эффективное осаждение алмазов.

При синтезе алмазов в соответствии с вторым вариантом осуществления предлагаемого CVD газовая смесь углеродного соединения, как метан, ацетилен, спирт, ацетон, метиламин, диэлорэтан, с водородом разлагается, чтобы стать активной, и алмаз осаждается на подложке при температуре, соответствующей для осаждения алмаза из паровой фазы, именно от 400 до 1500oC. При синтезе алмаза предполагается, что активные образования такие, как атомы водорода и радикалы углеводородов, играют важную роль в паровой фазе, и для повышения скорости осаждения алмаза плазма с высокой плотностью таких активных образований может быть образована и может подаваться на поверхность подложки.

В качестве плазмы с исключительно высокой активностью и высокой степенью диссоциации молекул известна тепловая плазма, в которой температура таких разных химических образований, как ионы электроны, нейтральные частицы в плазме, по существу одинаковая и температура их составляет 500 К или выше. На фиг. 5 показано изменение температуры константы равновесия К (PН)2/PH2 в реакции диссоциации молекулы водорода H2 2H но при 5000 К можно понять, что почти все молекулы водорода диссоциированы в атомы водорода. Однако, когда тепловая плазма при этой температуре находится в контакте с подложкой, температура подлжки становится слишком высокой и становится трудно синтезировать алмаз.

2H но при 5000 К можно понять, что почти все молекулы водорода диссоциированы в атомы водорода. Однако, когда тепловая плазма при этой температуре находится в контакте с подложкой, температура подлжки становится слишком высокой и становится трудно синтезировать алмаз.

На фиг. 3 приведена иллюстрация синтеза алмаза с помощью способа CVD на основе тепловой плазменной дуги, образуемой путем прямого дугового разряда.

Когда дуга 19 разряжается в результате приложения напряжения постоянного тока между анодом 15 и катодом 16 при одновременном потоке водородсодержащего газа 17 и газообразного углеродного соединения 18, газ быстро нагревается между узкими электродами, чтобы стать тепловой (нагретой) плазмой, имеющей температуру 5000oC или выше, вокруг сопла 20. В этом случае в силу рекого повышения температуры объем расширяется, в результате чего тепловая плазма становится сверхзвуковой плазменной струей 21, и впрыскивается через сопло 20 в камеру 22.

На фиг. 29 показаны спектры эмиссии плазменной струи на основе постоянного тока в соответствии с предлагаемым изобретением и традиционной микроволновой плазмы. Два спектра нормализованы с помощью пиков Hа. В микроволновой плазме были отмечены широкие и сильные эмиссии молекул водорода (менее 480 нм, 560-620 нм). Но в плазменной струе на основе постоянного тока эмиссия, связанная с молекулами водорода, была очень слабая. Эти результаты означают, что степень диссоциации водорода очень высокая в случае плазменной струи на основе постоянного тока по сравнению с традиционной микроволновой плазмой.

Путем резкого охлаждения плазменной струи в результате соударения плазменной струи 21 с подложкой 24, в которой (струе) охлаждаются с высокй эффективностью такие активные образования, как атомы водорода с коротким сроком службы, реагируют на поверхности подложки перед угасанием, чтобы синтезировать алмазное покрытие 25.

Далее в реакции на подложке энергии движения, происходящие в результате фотовозбуждения с помощью сильных ультрафиолетовых лучей, генерируемых во время дугового разряда, и в результате соударения между сверхзвуковыми частицами, добавляются. Соответственно химическая реакция может проводиться с более высокой эффективностью по сравнению с известным способом, и поэтму алмаз может быть синтезирован с высокой скоростью осаждения.

В предлагаемом изобретении любое углеродное соединение может использоваться в качестве исходного газа, но предпочтительно используется углерод или галогенизированый углерод, содержащий кислород, азот или галоген в молекуле.

Стабильность дугового разряда может быть улучшена путем смешивания инертного газа, такого как аргон, гелий, и т.д. при добавлении к водороду исходногo газа и углеродному соединению исходного газа. В этом случае, хотя скорость осаждения покрытия может быть снибжена, преимущественно достигается в том, что усиливается однородность поверхности покрытия.

Также путем смешивания небольшого количества окислительного газа, как кислород, вода, перекись водорода, угарный газ и т.д. эффект неалмазного углерода в результате травления может быть усилен. Исходный газ 18 может подаваться вместе с водородом разрядного газа 17 между электродами, но как показано на фиг.4, он может также подаваться в плазменную струю 21, впрыскиваемую из зоны между электродами. Однако в этом случае исходный газ должен подаваться равномерно в тепловую плазменную струю.

Так как водород, который трудно разряжается при высоком потенциале ионизации, как показано на фиг.5, используется в качестве разрядного газа, электродные металлы должны предпочтительно иметь высокое тепловое сопротивление. Вольфрам, имеющий оксид редкоземельного элемента, как оксид лантана, оксид иттрия, оксид церия и т.д. добавленный к нему, является отличным электродным материалом. Далее для предотвращения захватывания примесей из электродов предпочтительно используется углеродный электрод, имеющий высокую чистоту.

Согласно третьему варианту осуществления предлагаемого изобретения, так как тепловая плазма при образовании нагревается до высокой температуры около 5000oC, она резко расширяется и инжектируется через сопло. Так как сопло имеет узкое отверстие от 1 до 2 мм, площадь охлаждаемй подложки, с которой соударяется струя из одного сопла, составляет около 25 мм2.

Плазменная струя инжектируется через множество сопел и поэтому площадь осаждения покрытия может быть расширена.

Равномерность покрытия во время осаждения также может быть улучшена путем смешивания инертного газа, такого как аргон или гелий, или с водородом разрядного газа, или с углеродным соединением исходного газа, или же с обоими, или окислительный газ, такой как кислород, перекись водорода или вода, может смешиваться для удаления неалмазных углеродов, смешанных в покрытии, образованном травлением.

Устройство образования плазменной струи, как показано на фиг.6, включает в опоясанный (закрытый) корпус для образования анода 26 и катода 27, смонтированного с помощью изоляционного элемента внутри него. Питающая труба разрядного газа 28 открывается в опоясанный корпус, и питающая труба 29 исходного газа или газа, транспортирующего твердые частицы, открывается во внутреннюю часть множества сопел 31, образованных на электроде. Напряжение постоянного тока подается на электроды с проводящего проводника (кабеля) 31 для образования непрерывного дугового разряда между электродами, в результате чего активизируется разрядный газ и исходный газ для образования плазменной струи 33, имеющий высокую температуру.

Для химического алмазного покрытия осажденем из паровой фазы, как показан на фиг.9, устройство образования тепловой плазмы устанавливают в камере пониженного давления 37, и она имеет держатель 36 подложки, охлаждаемый водой, для удерживания подложки 35 напротив сопел 31. На фиг.7 показано четыре сопла 31, каждое из которых имеет отверстие 2 мм, расстояние между центрами сопел 5 мм как минимум, и подложка 35 размером 20 мм2 устанавливают на 10 мм ниже сопел 31. Давление в камере было снижают до 100 торр, газ-водород подается со скоростью потока 1000 SOCM из питающей трубы разрядного газа 28, и метан со скоростью потока 100 SCCM в сопло 31 из питающей трубы 29 исходного газа. Мощность постоянного тока 2 кВь прикладывают между электродами и плазменная струя 33, образованная дуговым разрядом, подвергается резкому охлаждению путем непрерывного соударения с подложкй в течение 1 ч, в результате чего образуется алмазное покрытие, имеющее толщину слоя около 80 мкм и площадь около 4 см2. Площадь этого покрытия в 16 раз больше, чем получаемая при использовании одного сопла. Питающая труба 21 исходного газа может также открываться снаружи сопла 31, как показано на фиг.8, чтобы вдувать газ в плазменную струю.

Согласно предлагаемому изобретению, химический способ нанесения алмазного покрытия осаждением из паровой фазы на основе плазменной струи с помощью постоянного тока дает возможность производить покрытие с высокой скоростью, и площадь, образующая покрытие, может быть значительно увеличена, и таким образом может быть улучшение в стоимости и производительности.

В вышеприведенном примере плазменная струя используется для осуществления химическго осаждения алмаза из паровой фазы, но также можно подавать порошок, содержащий неорганическое вещество или вещество металла, транспортируемый вместе с газом, например аргон, через питающую трубу исходного газа, или газ, транспортирующий жидкость или твердые тонкие частицы во внутреннюю часть сопла 31, и плавить неорганическое вещество или вещество металла с помощью плазменной струи, тем самым образуя на подложке покрытие путем распыления плазмы.

Как показано на фиг.8, по питающей трубе 29 исходного газа или газа, несущего жидкость или твердые тонкие частицы, открывающейся снаружи сопла 31, порошкообразные тонкие частицы неорганического вещества или вещества металла могут транспортироваться газоаргоном и т.д. и вдуватья в плазменную струю. В качестве вещества металла могут использоваться тугоплавкие металлы, суперсплавы, кермет и т.д. В качестве неорганического вещества сверхпроводящее вещество системы 2-Ba-Cu-O, системы Bi-Sz-Ca-Cu-O, керамика, графит, стекло и т. д. В качестве неорганического вещества, порошка, например, порошок сверхпровдящей керамики системы У-Ba-Сu-O, подается по газопитающей трубе для образования покрытия путем плазменного распыления толщиной около 1000 мкм и площадью около 4 см2. Это покрытие путем плазменного распыления показало сверхпроводимость при температуре жидкого азота, с электрическим сопротивлением "0" при абсолютной температуре 88,5 К.

Согласно четвертому варианту осуществления предлагаемого изобретения, вместо резкого охлаждения тепловой плазмы в результате соударения с охлажденной подложкой используется способ вдувания газа в плазменную струю (способ газового охлаждения).

Этот способ создает неравновесную плазму безотносительно к подложке, потому что тепловая плазма охлаждается моментально в результате принудительного смешивания плазменной струи с газом комнатной температуры. Соответственно путем поддержания обрабатываемого вещества в неравновесной плазме при температуре, соответствующей образованию алмаза, алмаз может быть синтезирован на поверхности с высокой скоростью. Предпочитаемая температура подложки от 800 до 1300oC.

На фиг. 10 показаны принципы синтеза алмаза согласно способу СVD на основании плазменной струи с помощью постоянного тока путем газового охлаждения.

Устройство имеет катод 38, анод 39, разрядных газ 40, сопло 41, плазменную струю 42, выходное отверстие из впрыскивания охлаждающего газа, охлаждающий газ 44, подложки 45, алмазное покрытие 46, есть источник мощности дугового разряда 47, дугу 48 и неравномерную плазму 49. В качестве плазменной горелки 50 может использоваться горелка, имеющая один электрод, как п оказано на фиг. 10, или горелка, имеющая множество электродов, как показано на фиг.10 с.

Во время потока разрядного газа 40, содержащего газ водород и газообразное углеродное соединение, напряжение постоянного тока подается между катодом 38 и анодом 39 для возбуждения дугового разряда 48, благодаря чему разрядный газ резко нагревается для образования тепловой плазмы, имеющей температуру 5000oC или выше, вблизи сопла 41. Во время этой операции по причине объемного расширения, вызываемого резким повышением температуры, тепловая плазма становится сверхзвуковой плазменной струей 42 и впрыскивается через сопло 41. Газ водород вдувается как охлаждающий газ 44 против плазменной струи 42 для образования принудительного смешивания, тем самым резко охлаждая тепловую плазму для образования неравномесной плазмы 49. Путем помещения подложки 45 в неравновесную плазму 49 такие активные образования, как аромы водорода, с коротким сроком службы реагируют перед затуханием на подложке, образуя алмазное покрытие 46 на ее поверхности.

На фиг.11 а и фиг. 11 в, фиг.12 а и фиг.12 в показана плазменная струя, когда пропускается поток охлаждающего газа. В случае на фиг.12 а и 12 в, когда охлаждающий газ подается, длина плазменной струи должна быть очень короткой, чтобы производить резкое охлаждение тепловой плазмы. Поэтому, поскольку тепловая плазма резко охлаждается безотносительно к подложке, то нет ограничения в отношении типа подложки, которая может использоваться, и таким образом, алмаз может выращиваться с высокой скоростью на любой подложке.

В предлагаемом изобретении любой углеводород может использоваться в качестве исходного газа, но предпочтительно использовать углеводород или галогенизированный углерод, содержащий кислород, азот и галоген в молекуле. Путем смешивания инертного газа, как аргон, гелий в случае водорода, и углероднго соединения исходного газа разрядного газа, стабильность дугового разряда может быть улучшена. В этом случае, хотя скорость осаждения покрытия может снизиться, преимущественно достигается тем, что улучшается однородность поверхности покрытия. Также путем смешивания небольшого количества окислительного газа, такого как вода, перекись водорода, угарный газ, эффект устранения неалмазного углерода путем травления может быть усилен. Так как водород, имеющий высокий потенциал ионизации и трудный для разрядки, используется в качестве разрядного газа, электродные материалы предпочтительно имеют высокое тепловое сопротивление. Вольфрам, имеющий оксид редкоземельного элемента такого как оксид лантана, оксид иттрия, оксид селена и т.д. добавленный к нему, является отличным электродным материалом. Далее для предотвращения захватывания примесей из электродов предпочтительно используется углеродный электрод высокой чистоты.

Как сказано выше, способы для синтеза алмазного покрытия предшествующего уровня техники не являются промышленно удовлетворительными, и согласно четвертому варианту осуществления предлагаемого изобретения, новый способ для синтеза алмазного покрытия с использованием принципа плазменного напыления создан, и таким бразом становится возможным промышленно синтезировать алмазное покрытие на подложке.

Однако в этом способе, в котором, например, газовая смесь водорода и газообразного углеродного соединения, такого как метан, используется в качестве газа, и химически осаждается из паровой фазы для образования алмазного покрытия с помощью устройства по способу СVD на основе тепловой плазмы, проблема встает в том отношении, что разряд становится нестабильным, и стабильная плазменная струя не достигается по причине, например: очень высокого разрядного напряжения водорода; образования тепла и объемного расширения из-за разложения метана; реакции углерода, образуемого в результате разложения метана, связанной с электродом устройства распыления плазмы, на котором разлагается метан. В результате этого температура подложки и вдуваемое количество плазмы изменяется, и однородное алмазное покрытие не может быть синтезировано.

На фиг. 13 показаны принципы способа СVD на основании тепловой плазмы, упомянутого выше, в котором дуговой разряд 57 возбуждается путем приложения напряжения источника питания постоянного тока 56 при одновременном пропускании разрядного газа (H2 + CH4) 55 между анодом 53 и катодом 54 для образования дуговой плазмы 5000oC или выше.

Исходный газ 55, подаваемый на часть образования дуговой плазмы плазменной горелки 63, резко нагревается до высокой температуры, чтобы активизироваться и создавать радикалы при высокой плотности, в результате чего объем расширяется, и плазма с ультразвуковой высокой скоростью впрыскивается через сопло как плазменная струя 58. Плазменная струя 58 специально направляется до соударения с подложкой 59, подлежащей обработке, чтобы образовать реакцию СVD c хорошей эффективностью на подложке до затухания радикалов с коротким сроком службы, тем самым образуя алмазное покрытие 60. Подложка 59, используемая для этой цели, помещается на держатель 61 подложки охлаждаемой водой, и охлаждающей воды 62, подаваемой на водоохлаждаемый держатель 61, до температуры, например, от 400 до 1500oC, предпочтительн от 800 до 1300oC.

Тем не менее, как описано выше, хотя алмазное покрытие может эффективно осаждаться на подложке из паровой фазы, стабильная плазменная струя не может быть достигнута по вышеупомянутым причинам, тем самым создавая проблему, что однородное алмазное покрытие не моджет быть получено. Наоборот, согласно настоящему изобретению, как показано на фиг. 14, применяется две плазменные горелки 64 и 65, и газ Н2 (или газовая смесь Н2 и инертного газа согласно традиционному способу) вводится в одну горелку, тогда как газ метан (СН4) или газовая смесь метана и инертного газа как орган (вводится в другую горелку, и дуговой разряд возбуждается путем приложения напряжений между анодами 66 и 67 и катодами 68 и 69 соответственно из источников питания постоянного тока 70 и 71, тем самым инжектируя плазменные струи 72 и 73. Эти плазменные струи осаждают однородное алмазное покрытие 76 на подложке 75, помещенной на водоохлаждаемом держателе 74 подложки.

Установлено, что образуется большое число тонких алмазных ядер (зародышей) благодаря возможности множеству плазменных струй взаимно соударяться друг с другом, образуя углеродсодержащее соединение в плазме плазменных струй, и резкого охлаждения соединения. Соответственно может быть получено ровное алмазное покрытие отличной однородности, отличаясь от предшествующего уровня техники, в котором только немного алмазных ядер (зародышей) выращивалось, и в результате поверхность алмазного покрытия была неровной, согласно шестому варианту осуществления предлагаемого изобретения.

На фиг. 15 показаны принципы устройства, в котором смонтирована другая горелка для образования плазменной струи на одном устройстве по способу СVD на основании тепловой плазмы. Устройство имеет анод 78, катод 79, разрядный газ 80 или разрядный газ, содержащий исходный газ, охлаждающий газ 81 или охлаждающий газ, содержащий исходный газ, дугу 82, сопло 83, 84 плазменную струю, вакуумную камеру 85, держатель подложки 86, 87 подложка 87 и алмазное покрытие 88.

На фиг. 16 показан бщий вид устройства для осуществления предлагаемого изобретения. Оно имеет первую плазменную горелку 89, вторую плазменную горелку 90, источники питания дугового разряда 91 и 92 для соответствующих горелок 93 и 94, водоохлаждающие устройства для соответствующих горелок, манипулятор подложки 95, манипулятор горелки 96, 97, газовую бомбу 98, расходомер 99, разрядный газ и питающую трубу 100 разрядного газа, содержащего исходный газ, исходный газ и/или питающую трубу 101 охлаждающего газа, выпускную трубу 102 охлаждающего газа.

Si (кремниевая) подложка 86 87,5 см2 устанавливается на 100 мм ниже горелки 89, и после вакууминизации до 1х10-2 торр с помощью вращательного насоса подают разрядный газ Н2 при 50 SLM и исходный газ СН4 при 500 S CCM на горелку 89 при мощности разряда 3 кВт и давлении в системе 100 торр. В то же время, когда разрядный газ Н2 при 20 SLM и исходный газ при 100 S CCМ при мощности разряда I кВт подают на горелку 90, образуется покрытие с помощью горелки на расстоянии от подложки 5 мм и под углом от подложки 60o в течение 1 ч. Когда это покрытие было проанализировано методом спектроскопии по Раману и дифракции рентгеновских лучей, было установлено, что была получена покрытие, показывающее пик алмаза. На фиг. 17 показано алмазное покрытие, полученное с помощью двух плазменных горелок в соответствии с предлагаемым изобретением, и имеющее толщину слоя 35 мкм, где скорость образования покрытия была 100 мкм/ч. На фиг.18 показано алмазное покрытие, полученное с помщью только плазменной горелки 89. Алмаз, имеющий ровную однородную поверхность, может быть таким образом получен с высокой скоростью.

В вышеприведенном примере водород подается из питающей трубы 100 разрядного газа, а метан из питающей трубы 101 исходного газа на плазменные горелки 89 и 90, но можно также подавать и водород и метан из питающей трубы 100 разрядного газа, или подавать охлажденный газ Н2 и метан из питающей трубы 101 исходного газа и/или охлаждающего газа. Также могут иметь место различные модификации, например подача разрядного газа и исходного газа только на одну из плазменных горелок, и только разрядный газ на другую плазменную горелку и т.д. Суть состоит в том, что излучается множество плазменных струй и углеродный источник образуется в плазме плазменных струй для образования алмаза на подложке. В отношении углов, под какими предпочтительно устанавливается множество плазменных струй с точки зрения скорости осаждения покрытия, то он должен быть вертикальным к подложке, но при необходимости плазменные струи могут устанавливаться под любым оптимальным заданным углом.

В качестве множества плазменных струй были указаны плазменные струи постоянного тока с помощью дугового разряда постоянного тока, но также можно использовать множество плазм разного типа, например плазменную струю РF c помощью высокочастотного разряда, оптическую дуговую плазменную струю с помощью оптического дугового разряда с использованиекм лазерного луча, и плазменную струю с помощью микроволновй плазменной струи на основе разряда переменного тока в результате микроразряда. В качестве атмосферы для образования плазмы предпочтительна атмосфера с пониженным давлением, но атмосферное давление или атмосфера под повышенным давлением могут также использоваться для образования алмаза. Далее этот способ также может применяться для синтеза алмазного порошка.

Согласно шестому варианту осуществления предлагаемого изобретения в способе CVD плазменной струи на основе постоянного тока, алмазное покрытие может быть получено с высокой скоростью и будет иметь ровную и однородную поверхность, благодаря чему объем или диапазон применения покрытия может быть расширен до значительной степени.

Алмазный теплоотвод или подложка с алмазной схемой для полупроводникового устройства также могут быть легко осуществлены.

Способ эпитаксиального выращивания алмазного покрытия в седьмом варианте осуществления предлагаемого изобретения включает в себя впрыскивание исходного материала, содержащего подаваемый углеродный источник, в плазму и выращивание алмаза путем резкого охлаждения тепловой плазмы.

В способе выращивания алмаза обычно в качестве разрядного газа используется водород и любое углеродное соединение может использоваться в качестве исходного газа для углеродного источника, но предпочтительнее использовать углеводород или органическое вещество, содержащее О, N, галоген, и т.д. в молекуле. Инертный газ, например, гелий может также смешиваться в разрядном газе или исходном газе. В этом случае для усиления эффекта травления неалмазного углерода, например углерода, небольшое количество окислительного газа О2, H2O, H2O2, СО может также смешиваться с исходным газом. Далее путем смешивания небольшого количества газа, например В2Н6, NH3, рН3, с исходным газом или путем подачи отдельно первого упомянутого газа в плазменную струю также можно получать полупроводниковый алмаз.

Исходный газ подается в центр инициирующего конца плазменной струи без прохождения через участк дугового разряда. Для этой цели выгодно использовать устройство впрыска плазменной. Когда устройство впрыска плазменной струи используется для плазменного напыления высокотемпературного сверхпроводящего оксида (система BA-Y-Cu-O, система Bi-Sz-Ca-Cu-O и т.д.), тонкий порошок сверхпроводящего оксида подается вместе с несущим газом 109 (фиг.19) для плавления в плазме и эффективного образования покрытия не подложке. В этом случае в качестве атмосферы плазмы может использоваться окислительная атмосфера: кислорода, воздуха.

На фиг. 19 показаны принципы выращивания алмазного покрытия с помощью предлагаемого устройства.

На фиг.19 позицией 103 обозначен катод, 104 анод, 105 разрядный газ, 106 сопло, 107 плазменная струя, 108 инжекторное выпускное отверстие исходного газа, 109 исходный газ, 110 подложка, 111 алмазное покрытие, 112 источник питания дугового разряда и 113 дуга.

Устройствo впрыска плазменной струи, как показано на фиг.19, имеет питающее отверстие для исходного газа (или для газа, содержащего порошкообразный исходный материал) 109, распложенное вдоль центральной оси внутреннего электрода 103, а выпускное отверстие 108 для выпрыска исходного газа располагается в центре инжекторного сопла 106 внешнего электрода 104, и дуга 113 разряжается между электродом 103 и внешним электродом 104, но исходный газ (или газ, содержащий порошкообразный исходный материал) 109 не будет входить в контакт с дугой 113. Соответственно однородное образование дуги 113 не будет нарушаться. Кроме того, так как исходный газ (или газ, содержащий порошкообразный исходный материал) 109 направляется в центральный участок инициирующего конца плазменной струи 107, распределение плазмы, образованной в плазменной струе 107, может быть сделано равномерным и использоваться для образования и роста осаждаемого продукта путем использования для этого осаждения из паровой фазы или тепловую плазму, благодаря чему может быть выращено однородное и ровное покрытие. Следует отметить, что путем использования этого устройства для выращивания алмаза и материала в качестве подложки, не являющегося алмазом, на поверхности может быть синтезирован поликристаллический алмаз.

Это устройство способно подавать исходный газ через инжекторное выпускное отверстие, образованное в центре катода, в плазменную струю с тем, чтобы равномерно подавать исходный газ в плазменную струю, благодаря чему улучшается однородность толщины покрытия, или может быть предотвращено образование графита в случае исходнго газа, который является углеродным соединением.

При скорости течения газа водорода 1, в 1 мин как разрядного газа 105 и газа метана со скоростью 0,2 л в 1 мин как исходного газа 109 напряжение постоянного тока 90 В, 10 А подается между анодом 104 и катодом 103 для возбуждения дугового разряда 113, благодаря чему разрядный газ нагревается, чтобы стать тепловой плазмой, имеющей температуру 5000oC или выше вокруг сопла 106. В этом случае по причине объемного расширения, вызываемого резким повышением температуры, тепловая плазма становится сверхзвуковой плазменной струей 107, которая впрыскивается через сопло 106. Исходный газ не проходит через участок дугового разряда, а подается непосредственно в плазменную струю, чтобы разложиться и активизироваться. Плазменная струя резко охлаждается в результате соударения с молибденовой подложкой размеров 5х5х0,5 мм, чтобы выращивать алмазное покрытие, и в результате было получено алмазное поликристаллическое покрытие толщиной 200 мкм в течение 1 ч. Когда измерялась шероховатость поверхности, оно оказалось равной 10 мкм, что было значительным улучшением по сравнению 50 мкм по известному способу, в котором исходный материал газ подавался вместе с разрядным газом. В этом устройстве, так как исходный газ не содержится в дуге, может быть достигнут стабильный разряд. И еще, так как весь исходный газ подается в плазменную струю, образование графита также предотвращается.

В случае выращивания алмаза выгодно использовать водород, который может разряжаться лишь с большим трудом по причине высокого потенциала ионизации, предпочтительно использовать электродный материал, имеющий высокое тепловое сопротивление и способный образовывать стабильный разряд. Вольфрам, имеющий добавленный к нему оксид лантана, оксид иттрия, ксид церия, явлется отличным электродным материалом. Для предотвращения захватывания примесей из электрода также используется углеродный электрод, имеющий высокую чистоту.

Пример 1 (фиг.1 и 2).

На фиг. 2 дано устройство для образования тепловой плазмы. В устройстве расположен держатель 9 подложки напротив плазменной горелки 8, который (держатель) охлаждается водой, и обрабатываемая подложка 7 помещается на него. Устройство также соединено с вытяжкой системой 10 с плазменной горелкой 8 соединена питающая труба 11 разрядного газа для подачи последнего между разрядными электродами 1 и 2 с питающей трубой 12 исходного газа для подачи последнего на дуговую плазму, и также предусмотренный источник питания дуги 13 для подачи питания на разрядные электроды 1 и 2 и источник питания смещения 14 для концентрирования радикалов на обрабатываемой подложке 7.

Ниже, в качестве примера, обрабатывают кремниевую (Si) подложку 30 мм2, и между подложкой и плазменной горелкой 8 поддерживает интервал 300 мм. После того, как устройство внутри было вакууминизировано до 1х10-2торр, с помощью вытяжной системы 10 подает газ водорода (H2) cо скоростью 1000 S CCCМ через питающую трубу 11 разрядного газа, и газ метан (СН4) подается со скоростью 100 S CCM через питающую трубу 12 исходного материала, и в камере степень вакуума поддерживается на уровне 100 торр с помощью вытяжной системы 10. Затем было приложено 2 кВ как источник питания дуги, и 300 В как напряжение смещения. Затем после проведения CVD на основе тепловой плазмы образуется алмазное покрытие толщиной около 10 мкм в течение 1 ч и анализ его с помощью спектроскопии по Раману и дифракции рентгеновских лучей показывает только пик алмаза.

Эта скорость осажденя была выше на Icipher или больше по сравнению с CVD предшествующего уровня техники, в котором скорость осаждения l была 1 мкм или меньше.

Так как радикалы образуются с очень высокой плотностью, алмазное может быть образовано со скоростью осаждения выше Icipher по сравнению с предшествующем уровнем техники, благодаря чему спрос на подложки для LSI может быть удовлетворен.

П р и м е р 2 (фиг.3). Анод 15 и катод 16 изготавливают из вольфрама, имеющего 2 вес. оксид иттрия, добавленного к нему: плазменная горелка имеет водяное охлаждение и неподвижно закрепляется на манипуляторе (не показано) в камере 22 c возможностью изменения направления сопла 20. Водоохлаждаемый держатель 23 подложки подвижный в вертикальном направлении и/или боковом, и расстояние сопло-подложка переменное. Кремниевая пластинка 24 размером 5 мм2 и толщиной 0,2 мм закрепляется на держателе 23 подложки, и после этого камера 22 вакууминизируется до 2 . 10-3 торр, как показано на фиг.3. Н2 подается со скоростью потока 20 л в 1 мин под давлением 1 кг/cм2, и СН4 как исходный газ 18 подается со скоростью 40 см3/мин, под давлением 1 кг/см2 между электродами, тогда как давление в камере 22 поддерживается на уровне 100 торр. От источника питания дуги постоянного тока ток в 10 А пропускается между электродами и поддерживается в течение около 5 мин, пока напряжение не становится постоянным. Напряжение в это момент составляет 72 В. Водоохлаждаемый держатель 23 подложки медленно приближается к соплу 20, расстояние между соплом и подложкой был 5 мм, и синтез алмаза производится в этих условиях в течение 1 ч. Синтезированный алмаз оценивается с помощью фотографирования раствором электронном микроскопе (SEM), дифракции рентгеновских лучей, спектроскопии Рамана и измерения твердости. 22 поддерживается на уровне 100 торр. От источника питания дуги постоянного тока ток в 10 А пропускается между электродами и поддерживается в течение около 5 мин, пока напряжение не становится постоянным. Напряжение в это момент составляет 72 В. Водоохлаждаемый держатель 23 подложки медленно приближается к соплу 20, расстояние между соплом и подложкой был 5 мм, и синтез алмаза производится в этих условиях в течение 1 ч. Синтезированный алмаз оценивается с помощью фотографирования раствором электронном микроскопе (SEM), дифракции рентгеновских лучей, спектроскопии Рамана и измерения твердости.

Как показано на фиг.20, поверхность алмазного покрытия состоит из алмазных кристаллов, расположенных регулярно сгруппированными вместе. SEM на фиг. 21 также показывает центральный участок, который является видом в разрезе алмазного покрытия, нижний участок, который является видом в разрезе кремниевой подложки, и верхнюю часть, которая является поверхностью алмазного покрытия. Можно понять, что поверхность алмазного покрытия образована равномерно с незначительной неровностью. На фиг.22 показан образец дифракции рентгеновских лучей алмазного покрытия с алмазными кристаллическими фазами (111), (220), (311), видимые очень четко, и также заметными (331) и (400). На фиг. 23 показан спектр по Раману алмазного покрытия, в котором пик, присущий алмазу, может быть также опознан при волновом числе 1333 см-1, и как легко понять, никакого пика других углеродных материалов, как графит, не обнаружено.

В отношении твердости по Виккерсу Н500 оценка метки давления была затруднена по причине высокой твердости образца, но было установлено, что она составляет величину 8000 кг/см2 или выше. Из вышеприведенных данных было понятно, что синтезированный алмаз является поликристаллическим покрытием с хорошим качеством. Толщина покрытия была 80 мкм, а алмазное покрытие хорошего качества синтезировалось с высокой скоростью, превышающей в 10 раз или больше скорость пред- шествующего уровня техники 80 мкм/ч.

Синтез проводят в течение 10 ч и в этих условиях толщина покрытия составляет около 1 мм в центральной части подложки, и 0,6 мм на периферийных участках ее. Даже после измерения с помощью дифракции рентгеновских лучей и спектра по Раману только пик алмаза был обнаружен, и присутствия графита не отмечалось.

П р и м е р 3 (фиг.4). Используя Мо (молибденовую) пластину размером 10х10х0,2 мм в качестве положки, как показано на фиг.4, газ Н2в качестве разрядного газа 17 подается со скоростью 20 л в 1 мин, газ аргон со скоростью 20 л в 1 мин, газ аргон, содержащий 2% ацетона в качестве исходного газа 18, подается со скоростью 2 л в 1 мин в плазменную струю, и алмаз синтезируют в течение 1 ч при токе дугового разряда 20 А, напряжении 60 В и расстоянии сопло-подложка 10 мм. Толщина покрытия была 60 мкм, и качество покрытия было подобным примеру 2.

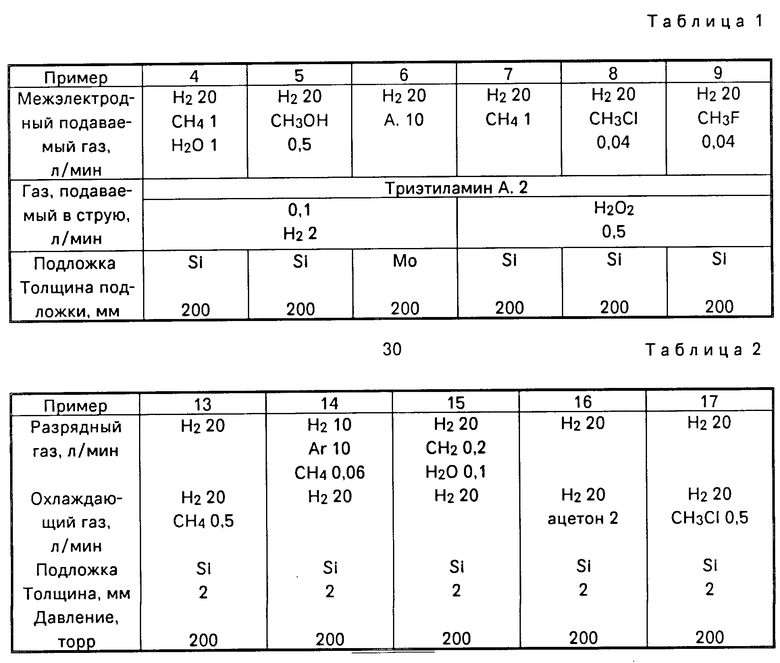

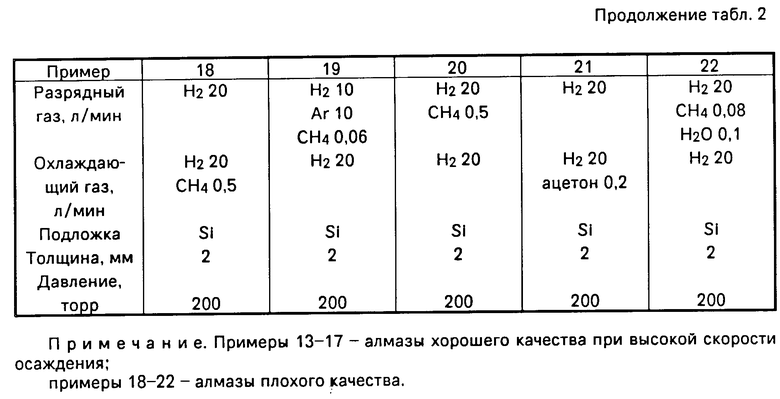

П р и м е р ы 4-9 (фиг.3 и 4). Скорости образования алмазного покрытия, когда условия реакции изменяются, например, путем изменения подаваемого газа между электродами или путем подачи газа в тепловую плазменную струю, образованную между электродами, обобщены в табл.1 и табл.2. Качество слоев полученных алмазных покрытий были подобны примеру 2. Согласно способу CVD на основе плазменной струи в соответствии с предлагаемым изобретением хорошего качества алмаз может осаждаться со скоростью 80 мкм/ч, что значительно выше, чем скорость в предшествующем уровне технике, благодаря чему сделано большое продвижение вперед по практическому применению дешевого алмаза посредством синтеза из паровой фазы. Когда алмаз, синтезированный в соответствии со способом, использовался как теплоотвод полупроводника или как подложка схемы, достигается большое снижение стоимости и улучшение характеристик.

П р и м е р 10 (фиг.24). На фиг.24 показано устройство синтезирования алмаза по способу CVD с помощью плазменной струи на основе постоянного тока и охлаждающего газа. Оно имеет плазменную горелку 115, питающую трубку 116 разрядного газа, питающую трубу 117 охлаждающего газа, источник питания 114 дугового разряда, трубопровод 118 охлаждающей воды для горелки, держатель подложки 119, подложку 120, вакуумную камеру 121, вытяжную систему 122, манипулятор горелки 123, расходомер 124, газовую бомбу 125, выпускное отверстие 126 выброса охлаждающего газа, манипулятор подложки 127.

Плазменная горелка имеет устройство водяного охлаждения, выполненного из вольфрама с добавкой 2 вес. оксида иттрия к нему вместе с анодом и катодом. Положение и направление соответственно плазменной горелки 115 и держателя подложки 119 может управляться с помощью манипуляторов, и поэтому алмазное покрытие может равномерно выращиваться на подложке большой площади или обрабатываемом материале со сложной поверхностной формой. Хотя на фиг.24 не показано, держатель подложки 119 может также монтироваться с нагревающим устройством для нагревания подложки или водоохлаждающим устройством для управления температурой подложки.

П р и м е р 11 (фиг.24). Используя кремниевую (Si) пластину размером 5х5х0,2 мм в качестве подложки, после внутренней вакууминизации вакуумной камеры до 2х10-3 торр, водород, как разрядный газ, подается со скоростью 20 л в 1 мин под давление 1 кг/см2, и метан со скоростью 80 мл в 1 мин под давлением 11 кг/см2 подается между электродами, и водород подается со скоростью 20 л в 1 мин под давлением 1 кг/см2 как охлаждающий газ для поддерживания давления в вакуумной камере на уровне 200 торр. Охлаждающий газ, подаваемый из питающего трубопровода охлаждающего газа 117, впрыскивается в плазменную струю через четыре выпускных отверстия инжектирования охлаждающего газа 126, расположенных на 3 мм ниже сопла горелки. От источника питания дугового разряда постоянного тока 114 ток в 10 А подается между обоими электродами плазменной горелки 115 и поддерживается в течение 5 мин, пока напряжение не станет постоянным. Напряжение в этот момент составляет 65 В. Путем сближения держателя подложки 119 с соплом горелки 115 расстояние сопло-подложка устанавливается 5 мм, и образование покрытия производится в этот состоянии в течение 10 мин. Полученный алмаз оценивается в соответствии с растровым электронным микроскопом SEM дифракцией рентгеновских лучей, спектроско- пией по Раману, измерениями твердости.

Из SEM, показанного на фиг. 25, можно видеть, что поверхность алмаза имеет алмазные кристаллы с регулярным расположением, сгруппированные вместе. С другой стороны, на фиг. 26 SEM показывает вид в сечении алмаза в центральной части, и вид в сечении кремниевой подложки в нижней части, а также поверхность алмазного покрытия в верхней части, и можно видеть, что поверхность алмазного покрытия однородно образована с небольшими неровностями. Также можно видеть, что синтезированный алмаз является плотным поликристаллическим, имеющим четко выраженную собственную форму, и что толщина покрытия составляет около 15 мкм.

На фиг. 27 показан образец дифракции рентгеновских лучей алмазного покрытия при использовании линии СХ1 и граней алмазного кристалла (111), (220), (311), которые очень четко выражены, а также (331) и (400), который также были признаны. Таким образом только резкие пики кубического кристаллического алмаза были детектированы. На фиг.28 показан спектр по Раману алмазного покрытия, в котором пик, имманентный в алмазе, может быть также признан при волновом числе 1333 см-1, и также можно видеть, что пик других углеродных материалов, например графита, не обнаружен. В отношении твердости по Виккерсу эта величина была определена равной природному алмазу при около 10000 кг/см2 под нагрузкой 500 г. Из вышеприведенных результатов можно понять, что синтезированный алмаз является полукристаллическим покрытием хорошего качества. Также можно понять, что скорость осаждения покрытия такая высокая и равна 100 мкм/ч.

П р и м е р 12 (фиг.24). Когда платиновую пластину размером 10х10х1 мм используют в качестве подложки в условиях образования покрытия примера 11, и затем плазменную горелку сканируют (перемещают) по платиновой пластине со скоростью 2 мм/ч, его образуют алмазное покрытие толщиной 0,4 мм на платиновой пластине. Алмазное покрытие затем отслаивается от платиновой пластины для получения алмазной пластины размером 10х10х0,4 мм.

П р и м е р ы 13-22 (фиг.24). Ниже приведены результаты попыток синтезировать алмаз при разных условиях.

Сравнительный пример 1.

В вышеприведенном примере охлаждающий газ не использовался.

Используя кремниевую (Si) пластину размером 5х5х0,2 мм в качестве подложки, после внутренней вакууминизации вакуумной камеры до 2 х 10-3торр водород подается в качестве разрядного газа со скоростью 20 л в 1 мин под давлением 1 кг/см2, метан со скоростью 40 мл/мин при давлении 1 кг/см2 подается между электродами для поддерживания давления в вакуумной камере на уровне 100 торр. От источника питания дугового разряда постоянного ока ток 10А подается на горелку и поддерживался в течение 5 мин, пока напряжение не станет постоянным. Напряжение в этот момент было 65 В. Держатель подложки 119 на фиг. 24 медленно сближается с горелкой 115, и расстояние сопло-подложка установлено в 15 мм, осаждение покрытия производится при этих условиях в течение 1 ч, и получают алмазное покрытие хорошего качества толщиной 60 мкм.

В вышеприведенном примере в качестве средства для образования активной неравновесной плазмы с высокой концентрацией радикалов путем резкого охлаждения тепловой плазмы приведен пример, в котором охлаждающий газ сталкивался в выпрыскиваемой плазмой, выпрыскиваемый газ из четырех выпускных отверстий инжектирования охлаждающего газа против тепловой плазмы, но охлаждающий газ может выпрыскиваться в направлении центральной оси плазменной струи. Также можно выпрыскивать охлаждающий газ только в одном направлении в сторону плазменной струи для образования температурного распределения или нераспределения концентрации радикалов.

Согласно способу СVD на базе плазменной струи с помощью постоянного тока и охлаждающего газа в соответствии с настоящим изобретением, поскольку тепловая плазма может резко охлаждаться безотносительно к подложке, то по сравнению со способом CVD на базе плазменной струи постоянного тока предшествующего уровня техники алмаз может выращиваться на любой подложке. Алмаз хорошего качества может быть выращен с высокой скоростью осаждения покрытия около 100 мкм/ч без охлаждения подложки, благодаря чему диапазон нанесения алмазного покрытия значительно расширяется.

Это является большим продвижением вперед в направлении практического применения дешевого алмаза, получаемого путем синтеза из паровой фазы, и алмаз, синтезированный в соответствии с этим способом, будет иметь, значительно сниженную стоимость и улучшенные характеристики при использовании в качестве теплоотвода или подложки схемы для полупроводника, и таким образом, алмазный теплоотвод или подложка с алмазной схемой для полупроводника может быть легко реализована.

П р и м е р 23 и сравнительный пример 2 (фиг.14).

Используя устройства, показанные на фиг.13 (сравнительный пример 2) и на фиг. 14, пример 23), подложка размером 10х10х0,5 мм (толщина) устанавливают на держателе подложки охлаждаемого водой, и алмазное покрытие осаждается на подложке с помощью плазменной горелки, используя вольфрам в качестве электрода.

В устройстве, показанном на фиг.14, когда газовая смесь 20 л в 1 мин газа водорода и 0,2 л 1 мин газа метана вводится для осуществления разряда, разрядное напряжение имеет флуктуации порядка 20 В при 90 В в центральном значении, и форма плазменной струи значительно изменяется, но алмазное покрытие толщиной 180 мкм образуется в результате осаждения в течение 1 ч. Это покрытие показывает пик только алмаза при анализе с помощью дифракции рентгеновских лучей и спектроскопии по Раману.

С другой стороны, в устройстве, показанном на фиг.14, когда газ водород и газ метан вводятся раздельно в соответствующие горелки при скорости водорода 20 л/мин и метана 0,2 л/мин для образования разряда, разрядное напряжение горелки для водорода было очень стабильным порядком 100 В ± 2 В, и разрядное напряжение горелки для метана было 20 В ± 2 В, и форма плазменной струи была постоянной, давая однородное алмазное покрытие с толщиной слоя покрытия около 150 мкм.

Как описано выше, согласно настоящему изобретению, так как газ водород и газообразное углеродное соединение как газ метан подавались как отдельные плазменные струи, алмазное покрытие может быть образовано очень стабильным образом и также с высокой эффективностью по сравнению с предшествующим уровнем техники, благодаря чему спрос на подложку может быть удовлетворен. Согласно настоящему изобретению, нагретая нить накала, микроволновой разряд и (высокочастотный) разряд также могут использоваться вместо дугового разряда постоянного тока.

П р и м е р 24 (фиг.19). На фиг.19 и 24 схематично показаны устройства для способа CVD на базе плазменной струи, используемые для осуществления способа согласно настоящему изобретению. Оно имеет плазменную горелку 115, питающую трубу 116 разрядного газа, источник питания дугового разряда 114, трубопровод 118 водяного охлаждения для горелки, держатель подложки 119, есть подложку для алмаза 120, вакуумную камеру 121, вытяжную систему 122, манипулятор горелки 123, расходомер 124, газовую бомбу 125, питающую трубу 126 исходного газа, манипулятор подложки 127.

Плазменная горелка 115 имеет устройство водяного охлаждения, выполненное из вольфрама с добавлением к нему 2 вес. оксида иттрия, вместе с анодом и катодом. Положение и направление плазменной горелки 115 и держателя подложки 119 может управляться с помощью манипуляторов 123, 127 и могут перемещаться относительно плазменной струи и подложки, благодаря чему можно выращивать алмазное покрытие равномерно даже на подложке с большой площадью или на материале со сложной поверхностной формой. Хотя на этом схематичном чертеже не показано, для управления температурой подложки может быть также смонтирован нагреватель для нагрева подложки или водоохлаждающее устройство.

Используя подложку из искусственного алмаза типа IIа размером 2х2х0,5 мм, после вакууминизации камеры до уровня 2х10-3 торр, давление в камере поддерживают на уровне 120 торр благодаря подачи водорода в качестве разрядного газа со скоростью 20 л/мин при давлении 1 кг/см2 и метана как исходного газа со скоростью 0,1 л/мин при давлении 1 кг/см2.

Ток силой 10 А подается от источника питания дугового разряда постоянного тока на горелку и поддерживает в течение 5 мин, пока напряжение не становилось постоянным. В этот момент напряжение равно 50 В. Когда подложка медленно сближена с горелкой, расстояние сопло-подложка установлено на 15 мм, и образование покрытия проводится в этом состоянии в течение 1 ч.

Когда полученный алмаз был оценен по спектроскопии Рамана и изменению твердости, в спектроскопии по Раману был обнаружен только пик алмаза, и твердость по Виккерсу имела величину, равную природному алмазу, которая была около 10000 при нагрузке 500 г. Толщина алмазного покрытия была около 150 мкм, и скорость образования покрытия составляла 150 мкм/ч.

Согласно дифракции рентгеновских лучей по методу Лау и дифракции электронов низкой энергии (LEED), было также подтверждено, что однокристаллическое алмазное покрытие было эпитаксиально выращено на алмазной подложке базы.

Флуктуации в разрядном напряжении составили около 10% в этом примере. Таким образом, стабильность дугового разряда была также улучшена по сравнению со стабильностью дугового разряда по способу предшествующего уровня техники, которая составила около 20%

Далее в этом примере образование графита не было обнаружено.

П р и м е р 25. Затем путем смешивания 0,1 мл/мин В2Н6 в качестве донорского газа с исходным газом в условиях образования покрытия примера 24 и при длительности проведения образования покрытия 10 мин получают полупроводящий алмаз Р-типа, имеющий удельное сопротивление 10-2 Омx xсм.

П р и м е р 26. Используя кремниевую пластину размером 5х5х0,2 мм в качестве подложки, после вакууминизации камеры до уровня 2х10-3 торр, давление в камере поддерживают на уровне 100 торр путем подачи водорода как разрядного газа со скоростью 20 л/мин при давлении 1 кг/см2 и метана так исходного газа со скоростью 0,5 л/мин при давлении 1 кг/см2.

Ток силой 20 А подается от источника питания дугового разряда постоянного тока на горелку и поддерживается в течение 5 мин, пока напряжение не становилось постоянным. Напряжение в этот момент равно 50 В. Подложка медленно сближается с горелкой до установления расстояния сопло-подложка 20 мм, и образование покрытия проводится в этих условиях в течение 1 ч.

Полученный алмаз оценивается методами дифракции рентгеновских лучей, спектроскопии по Раману и измерением твердости. Как результат на основании дифракции рентгеновских лучей и спектроскопии по Раману был детектирован только пик алмаза, и твердость по Виккерсу имела величину равную природному алмазу, которая была около 10000 при нагрузке 500 г. Толщина алмазного покрытия было около 200 мкм, и скорость осаждения покрытия была 200 мкм/ч.

Когда шероховатость поверхности синтезированного алмазного покрытия была измерена и оказалась около 10 мкм, что значительного лучше по сравнению с величиной 50 мкм, когда исходный газ подается в составе разрядного газа.

Флуктуация напряжения и напряжение дугового разряда во время синтеза алмаза были определены в размере около 10% в этом примере, в котором стабильность дугового разряда была также улучшена по сравнению примерно 20% в способе предшествующего уровня техники. Далее в этом примере образование графита в окружающем участке подложки не было обнаружено.

П р и м е р 27. Молибденовую пластину размером 5х5х0,5 мм используют в качестве подложки, метан в качестве исходного газа подается со скоростью 0,2 л/мин, ток 10 А постоянного тока и напряжение постоянного тока 90 В подается на анодный и катодный электроды в условиях примера 26 образования покрытия. Были получены аналогичные результаты.

В отношении формы устройства впрыска плазмы на фиг.19 показан вид в сечении, но катод 103 и анод 104 могут быть расположены концентрично, и выпускное отверстие впрыска исходного газа катода 103 и сопло 106 могут быть многогранным (прямоугольными и т.д.) или эллипсоидальными при условии, что вызывается неоднородность характеристик разряда. При необходимости также можно образовать теплостойкий изоляционный материал в форме зубьев гребенки на электроде, который не будет влиять на разряд. Затем это выгодно для покрытия большой площади.

В качестве подложки вместо алмаза могут использоваться кварцевое стекло, вольфрам, молибден и т. д. для выращивания покрытия без обработки поверхности.

В качестве разрядной атмосферы предпочитается применение при пониженном давлении, что обеспечивает стабильность разряда, но применение при атмосферном давлении или при повышенном давлении также возможно. В вышеприведенном примере приведен пример выращивания алмазного покрытия, но способ также применим для синтеза алмазного порошка.

Устройство впрыска плазменной струи согласно предлагаемому изобретению также может использоваться для плазменного распыления высокотемпературного сверхпроводящего оксида, как система Ba-Y-Cu-О и т.д. как описано выше.

Когда алмазное покрытие выращивается посредством устройства в соответствии с улучшенным способом CVD c использованием плазменной струи постоянного тока согласно предлагаемому изобретению, алмазное покрытие хорошего качества с отличной ровностью поверхности может быть синтезировано при быстрой скорости осаждения покрытия порядка 200 мкм/ч, благодаря чему диапазон нанесения алмазного покрытия может быть значительно расширен. Путем проведения эпитаксиального выращивания алмаза согласно способу СVD с использованием плазменной струи постоянного тока может быть получено эпитаксиальное покрытие такой толщины, как 150 мкм, при исключительно высокой скорости образования покрытия 150 мкм/ч.

Алмазный поглотитель тепла или алмазная схема на подложке для полупроводниковых устройств могут быть легко осуществлены, и наконец может быть синтезирован полупроводниковый алмаз. Способ также применим для плазменного напыления такого неорганического соединения, как жаропрочный сверхпроводящий оксид.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОСТРУЙНЫЙ СПОСОБ ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК С АКТИВАЦИЕЙ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2022 |

|

RU2788258C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АЛМАЗНЫХ ПОКРЫТИЙ | 2022 |

|

RU2792526C1 |

| СПОСОБ УДАЛЕНИЯ СЛОЕВ ДЛЯ ТВЕРДЫХ УГЛЕРОДНЫХ СЛОЕВ | 2012 |

|

RU2606899C2 |

| КОНТРОЛИРУЕМОЕ ЛЕГИРОВАНИЕ СИНТЕТИЧЕСКОГО АЛМАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2555018C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ | 1992 |

|

RU2045474C1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ СЛОЕВ УГЛЕРОДА СО СВОЙСТВАМИ АЛМАЗА | 2013 |

|

RU2532749C9 |

| МИКРОВОЛНОВЫЕ ПЛАЗМЕННЫЕ РЕАКТОРЫ И ПОДЛОЖКИ ДЛЯ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО АЛМАЗА | 2011 |

|

RU2543986C2 |

| МИКРОВОЛНОВЫЙ ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО АЛМАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2540399C1 |

Использование: в инструментальной промышленности и в электронной технике. Сущность изобретения: способ нанесения алмазного покрытия осуществляется осаждением из паровой фазы путем образования дугового разряда во время подачи разрядного газа между анодом и катодом устройства образования тепловой плазмы и химического осаждения из паровой фазы, радикализация газообразного углеродного соединения в результате подачи газообразного углеродного соединения в образуемую плазменную струю и представление возможности радикализованной плазменной струе налететь на обрабатываемую подложку, в результате чего на этой подложке образуется алмазное покрытие. 2 с. и 18 з.п. ф-лы, 29 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Като М, и др | |||

| Синтез алмазов из газовой фазы микроволновой плазмы, "Рост кристаллов", N 62, 1983, с.642-644. | |||

Авторы

Даты

1995-04-10—Публикация

1988-04-01—Подача