Изобретение относится к прокатному производству, а именно к способам шаговой прокатки преимущественно квадратных профилей, в частности к шаговой прокатке сортовых профилей с высокими обжатиями.

Известен способ шаговой прокатки на пильгерстанах, станах ХПТ, который при использовании в них валков с ящичным калибром позволяет получать квадратные профили с фасками по углам квадрата (квадрат со "сбитыми" углами) /1/.

Прокатка в ящичном калибре требует постоянного направления заготовки по оси прокатки. При шаговой прокатке в момент потери контакта валков с металлом заготовка может сместиться с оси прокатки, что приведет к искажению готового профиля. Применение различных проводок не обеспечивает направления заготовки по оси прокатки из-за зазоров между проводкой и металлом, необходимых для осуществления операции кантовки заготовки.

Таким образом, недостатком указанного аналога является низкое качество получаемых профилей.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому результату является способ шаговой прокатки в четырехвалковом калибре /2/, включающий обжатие заготовки валками переменного радиуса, оси поворота которых расположены в одной плоскости, подачу и кантовку заготовки. При прокатке заготовка надежно направляется валками, охватывающими ее с четырех сторон, по оси прокатки.

Однако способ не обеспечивает получение высоких вытяжек при прокатке квадратных профилей. Вытяжки ограничены правилом вписанных фигур: размеры получаемого квадратного профиля не могут быть меньше сечения, вписанного в контур исходной заготовки, что снижает производительность стана.

Таким образом, недостатком способа является низкая производитель процесса прокатки ввиду ограничения вытяжек.

Задачей предлагаемого изобретения является повышение качества получаемых профилей путем надежного направления заготовки по оси прокатки, а также повышение производительности путем увеличения разовых вытяжек.

Поставленная задача достигается тем, что в известном способе шаговой прокатки, преимущественно квадратных профилей, в клети с двумя парами взаимно-перпендикулярных валков с переменным радиусом, включающем поворот валков, относительное возвратно-поступательное перемещение осей валков и заготовки, кантовку и подачу заготовки после каждого шага деформации, согласно изобретению первой по ходу прокатки парой валков заготовку удерживают и направляют вдоль оси прокатки, а второй парой, смещенной от первой вдоль оси прокатки на величину подачи, ведут обжатие заготовки.

Удержание и направление заготовки первой парой валков, которой сообщают движения, аналогичные движению второй пары валков, позволяет сократить расстояние между очагом деформации и местом удержания заготовки, осуществить эти действия непосредственно в клети. Это позволяет повысить точность геометрической формы профилей, т.е. улучшить их качество.

Вытяжка при обжатии второй парой валков при кантовке заготовки в каждом шаге деформации на 90o зависит только от размеров сечения исходной заготовки и получаемого профиля и не ограничена правилом вписанных фигур. Это дает возможность прокатывать профили с большими вытяжками по сравнению с наиболее близким аналогом, что повышает производительность процесса.

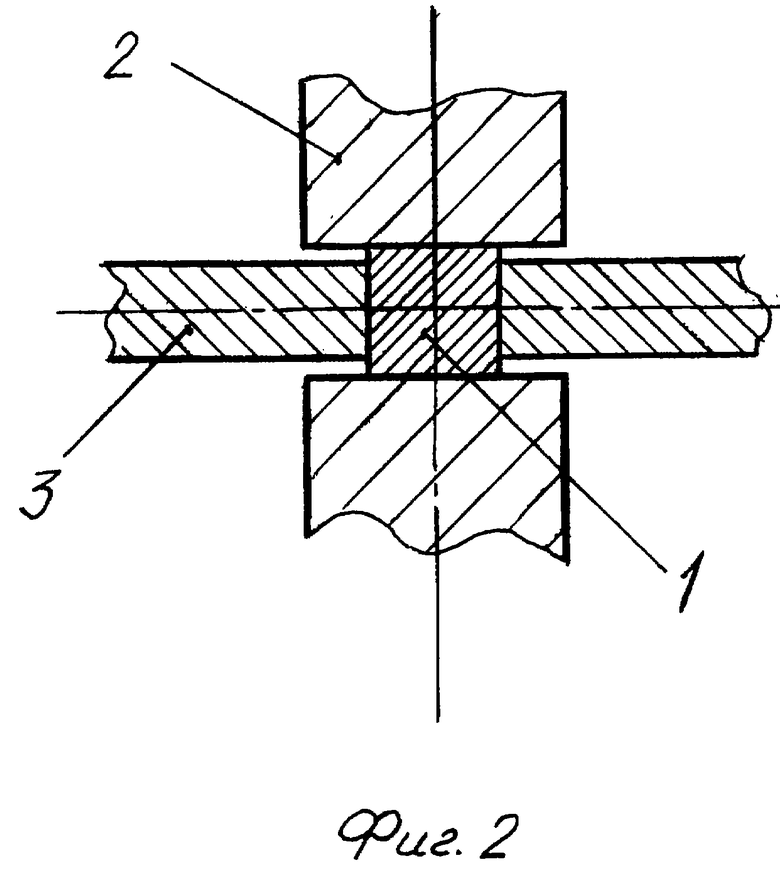

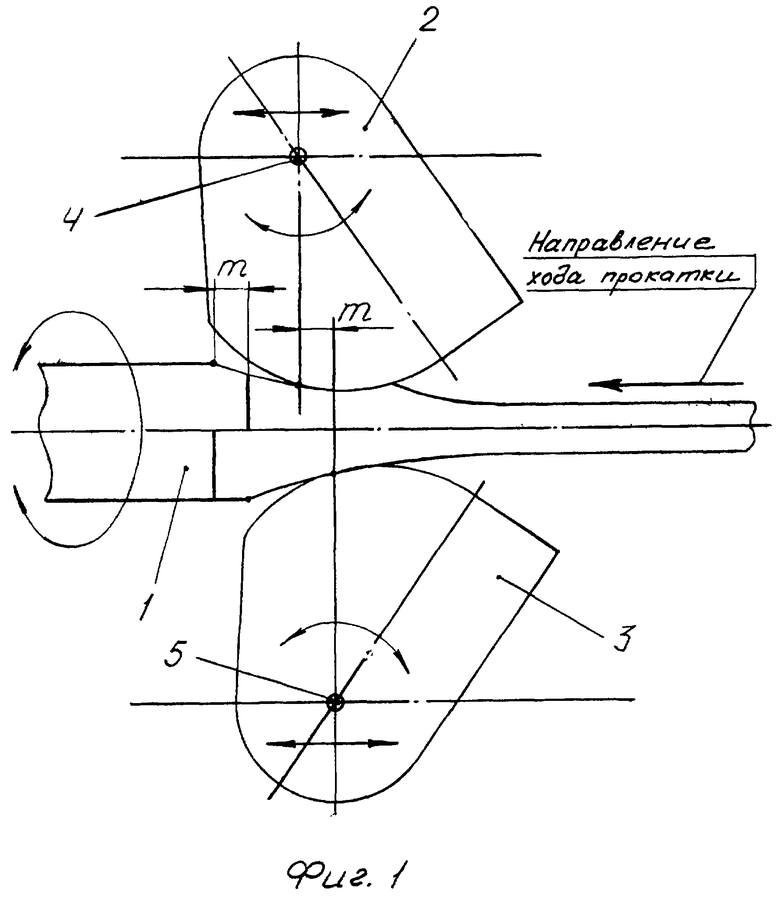

Предлагаемый способ прокатки проиллюстрирован на фиг.1 и 2, где на фиг.1 показано условно (в одной плоскости) взаимное положение пар валков, на фиг.2 - поперечное сечение по валкам и заготовке.

Способ осуществляется следующим образом.

В зависимости от материала, размеров заготовки 1, получаемого профиля, калибровки валков 2 переменного радиуса рассчитывают подачу m и устанавливают пары валков 2 и 3 на этом расстоянии.

Валки 2 и 3 совершают качательное движение, а оси 4 и 5 их поворота - возвратно-поступательное движение относительно заготовки 1.

В процессе прокатки валки первой по ходу прокатки пары валков 3 удерживают и направляют заготовку 1 по оси прокатки, обкатывая ее (заготовку) по конусу деформации, выкатанному валками пары валков 2 в предыдущем шаге деформации, смещенному на подачу m и окантованному на 90o. Валки второй пары валков 2, смещенной от первой пары валков 3 по оси прокатки на величину подачи m, обжимают заготовку 1 по конусу деформации.

После каждого шага деформации заготовку 1 перемещают на подачу m и кантуют на 90o любым известным устройством.

На опытном четырехвалковом стане шаговой прокатки ПК 120 были прокатаны заготовки диаметром 55 мм в квадратные профили 20х20 мм с подачей 3 мм из стали 45 (вытяжка на проход 7,5) по двум вариантам: по способу-аналогу и по предлагаемому способу.

При прокатке по способу-аналогу заготовку деформировали в двух валках с ящичным калибром (у второй пары валков рабочие вкладыши были демонтированы). При прокатке после кантовки на 90o заготовка смещалась в проводках с оси прокатки в плоскости валков примерно на 1 мм, и на готовом профиле выкатывался заусенец высотой 1,5...1,8 мм.

При прокатке по предлагаемому способу заготовку направляли по оси прокатки первой по ходу прокатки парой валков, смещенной относительно второй пары валков вдоль оси прокатки на подачу 3 мм. В этом случае на готовом профиле заусенец не выкатывался, точность геометрических размеров готового профиля была ±0,2 мм.

Предлагаемый способ целесообразно применять при производстве квадратных профилей из высоколегированных металлов и сплавов, а также из рядовых сталей при малотоннажных заказах.

Источники информации

1. Вердеревский В.А., Глейберг А.З., Никитин А.С. Трубопрокатные станы. - М.: Металлургия, 1983, 240 с.

2. Патент Великобритании 1593318 от 7.12.1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ НА ОПРАВКЕ В ДВУХ ВЗАИМНО ПЕРПЕНДИКУЛЯРНЫХ ПАРАХ ВАЛКОВ ПЕРЕМЕННОГО РАДИУСА | 1998 |

|

RU2129926C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 2003 |

|

RU2238808C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252830C1 |

| СТАН ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252087C1 |

| СТАН ШАГОВОЙ ПРОКАТКИ | 2000 |

|

RU2182855C2 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2003 |

|

RU2231403C1 |

| СТАН ШАГОВОЙ ПРОКАТКИ | 2000 |

|

RU2183517C2 |

| СТАН ШАГОВОЙ ПРОКАТКИ | 2001 |

|

RU2198044C1 |

| СТАН ШАГОВОЙ ПРОКАТКИ | 2001 |

|

RU2198043C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2003 |

|

RU2228808C1 |

Изобретение относится к шаговой прокатке преимущественно квадратных профилей с высокими вытяжками за проход. Задача: повышение производительности путем увеличения разовых вытяжек, а также повышение качества профилей. Способ включает поворот и относительное возвратно-поступательное перемещение осей валков и заготовки в клети с двумя парами взаимно-перпендикулярных валков с переменным радиусом, кантовку и подачу заготовки после каждого шага деформации. Первой по ходу прокатки парой валков заготовку удерживают и направляют вдоль оси прокатки. Второй парой валков ведут обжатие заготовки. Вторую пару валков смещают относительно первой пары валков вдоль оси прокатки на величину подачи. Изобретение обеспечивает повышение качества, увеличение производительности. 2 ил.

Способ шаговой прокатки преимущественно квадратных профилей в клети с двумя парами взаимно-перпендикулярных валков с переменным радиусом, включающий поворот валков, относительное возвратно-поступательное перемещение осей валков и заготовки, кантовку и подачу заготовки после каждого шага деформации, отличающийся тем, что первой по ходу прокатки парой валков заготовку удерживают и направляют вдоль оси прокатки, а второй парой, смещенной от первой вдоль оси прокатки на величину подачи, ведут обжатие заготовки.

| GB 1593318, 15.07.1981 | |||

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1997 |

|

RU2118209C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ ЗАГОТОВКИ | 1994 |

|

RU2072140C1 |

| Приводная станция струговой установки | 1989 |

|

SU1652540A1 |

Авторы

Даты

2003-09-20—Публикация

2002-05-28—Подача