Изобретение относится к прокатному производству, преимущественно к станам для прокатки с большими обжатиями.

Известен стан шаговой прокатки [1, стр.593], содержащий стационарную прокатную клеть с валками переменного радиуса, вращение которых осуществляется от привода, задающее устройство с патроном, обеспечивающее возвратно-поступательное движение заготовки вдоль оси прокатки и ее подачу.

При прокатке на этом стане остается недокат заднего конца заготовки, что существенно снижает выход годного металла. Задающее устройство данного стана включает механизм, обеспечивающий перемещение заготовки на величину подачи перед началом рабочего хода, это, усложняя конструкцию стана, ведет к снижению надежности его работы.

Известен также стан шаговой прокатки [2, стр.91], принятый в качестве прототипа, который содержит стационарную прокатную клеть с валками переменного радиуса, вращение которых осуществляется от привода, задающую и приемную проводки с патронами, установленные с возможностью возвратно-поступательного перемещения вдоль оси прокатки, привод которых жестко кинематически связан с приводом валков.

На этом стане возможна прокатка заготовки (гильзы) на полную длину. Однако при обжатии валками на заготовку, фиксируемую патронами задающей и приемной проводок, действуют осевые усилия. Эти усилия возникают за счет разности скоростей выхода металла из валков и входа металла в валки со скоростями движения задающей и приемной проводок с патронами. Наличие осевых усилий, действующих на заготовку при прокатке, снижает качество готовых труб из-за появления на их поверхности гофр. Вместе с тем, осевые усилия, переменные по величине и направлению, передающиеся на проводки с патронами, снижают надежность их работы. Помимо прочего, возникающие при прокатке осевые усилия, ведут к дополнительному расходу энергии на их преодоление.

Еще одним недостатком этого стана является необходимость применения специального устройства подачи заготовки перед каждым рабочим ходом, усложняющего конструкцию стана, и, как следствие, снижающего надежность его работы.

Таким образом, основными недостатками данного стана являются малая надежность стана и высокий расход энергии при деформации.

Целью настоящего изобретения является повышение надежности и снижение расхода энергии при работе стана.

Указанная цель достигается тем, что в известном стане шаговой прокатки, содержащем стационарную прокатную клеть с вращающимися от привода валками переменного радиуса, задающую и приемную проводки с патронами, установленные с возможностью возвратно-поступательного перемещения вдоль оси прокатки, привод которых жестко кинематически связан с приводом валков, согласно изобретению патроны задающей и приемной проводок снабжены парами неприводных роликов, оси которых перпендикулярны оси прокатки.

Применение в патронах задающей и приемной проводок неприводных роликов позволяет заготовке во время обжатия свободно перемещаться относительно патронов с роликами со скоростью, равной разнице скоростей выхода металла из валков (входа металла в валки) и скоростей перемещения патронов задающей и приемной проводок. Во время холостого хода патроны задающей и приемной проводок с роликами удерживают заготовку и перемещают ее вдоль оси прокатки со скоростью их собственного возвратно-поступательного перемещения. Расположение осей пар холостых роликов перпендикулярно оси прокатки позволяет заготовке при воздействии на нее осевых усилий, превышающих усилие удержания ее роликами, перемещаться только вдоль оси прокатки. Таким образом, при прокатке на заготовку и патроны задающей и приемной проводок не действуют осевые усилия, за исключением сил, необходимых для перемещения заготовки относительно осей роликов. Это способствует улучшению качества готового проката вследствие устранения причины образования гофр, а также повышает надежность работы задающей и приемной проводок стана из-за снижения значительных знакопеременных нагрузок, действующих на них. Устранение осевых усилий, действующих на заготовку во время обжатия, ведет к уменьшению расхода энергии при прокатке.

Помимо прочего предложенная конструкция стана позволяет применить известный [3, стр.29...31] принцип подачи заготовки прокатными валками, при котором перемещение заготовки на величину подачи в каждом цикле прокатки происходит за счет заданной кинематики вращения валков и возвратно-поступательного перемещения заготовки относительно их осей. Отсутствие необходимости применения специального подающего устройства существенно упрощает конструкцию стана и повышает надежность его работы.

Таким образом, применение предлагаемой конструкции стана повышает надежность и снижает расход энергии при его работе.

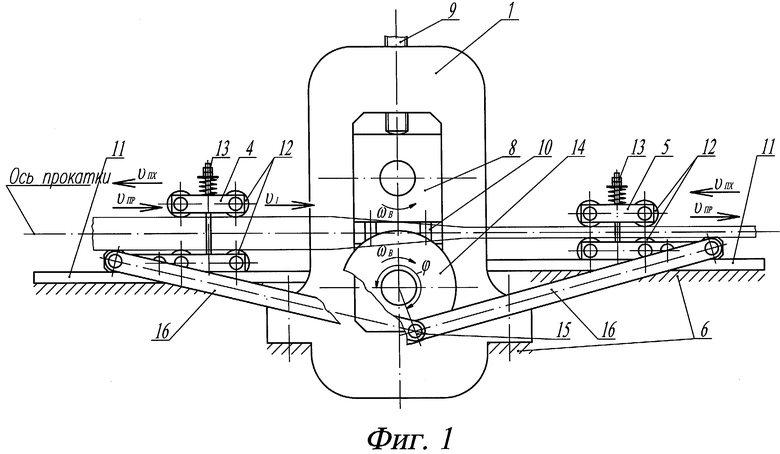

Предлагаемая конструкция проиллюстрирована на фиг.1, 2 на примере полосового стана шаговой прокатки. На фиг.1 показан вид сбоку на стан шаговой прокатки. На фиг.2 - вид на стан шаговой прокатки со стороны выхода металла из рабочих валков. На фиг.3 приведены графики изменения скоростей патронов проводок и полосы.

Стан (фиг.1, 2) состоит из стационарной прокатной клети 1, прокатных валков 2 переменного радиуса, вращение которых осуществляется от привода через шпиндели 3, патронов задающей 4 и приемной 5 проводок, установленных на раме стана 6 с возможностью возвратно-поступательного перемещения вдоль оси прокатки, привода возвратно-поступательного перемещения патронов задающей и приемной проводок. Прокатная клеть включает станину 7 с установленными в ней подушками 8 с рабочими валками переменного радиуса 2, механизм 9 для радиальной регулировки положения прокатных валков 2 и механизм 10 уравновешивания. Патроны задающей 4 и приемной 5 проводок, установленные на раме стана 6 и зафиксированные направляющими 11, содержат пары неприводных роликов 12, оси которых лежат в плоскостях, перпендикулярных оси прокатки, механизм 13 для регулировки удерживающего заготовку усилия. Привод возвратно-поступательного перемещения задающей и приемной проводок жестко кинематически связан с приводом валков и содержит посаженные на концевые части нижних рабочих валков корпуса 14 с кривошипами 15, шарнирно соединенные с шатунами 16, связанными, в свою очередь, также шарнирно с патронами задающей 4 и приемной 5 проводок.

Стан шаговой прокатки работает следующим образом. Прокатные валки 2 прокатной клети 1 вращаются от шпинделей 3 с угловой скоростью ωв. Одновременно с этим поворачиваются корпуса 14 с кривошипами 15, патроны задающей 4 и приемной 5 проводок вместе с роликами 12 совершают возвратно-поступательное движение вдоль оси прокатки, перемещаясь по направляющим 11 на раме стана 6. Обжатие полосы прокатными валками 2 начинает осуществляться после некоторого перемещения патронов задающей 4 и приемной 5 проводок с роликами 12 в сторону готового профиля. При этом полоса сначала перемещается вместе с патронами проводок 4, 5 с роликами 12 со скоростью υпр, а затем после вступления с ней в контакт прокатных валков 2 осуществляется обжатие полосы и ее перемещение в сторону готовой профиля со скоростью υ1. За счет разницы между скоростью перемещения полосы υ1 и скоростью патронов задающей 4 и приемной 5 проводок υпр происходит свободное обкатывание по полосе роликов 12 патронов задающей 4 и приемной 5 проводок, т.е. полоса перемещается относительно осей роликов 12. Свободное обкатывание полосы относительно роликов 12 патронов задающей 4 и приемной 5 проводок устраняет действие на полосу осевых усилий.

Не доходя до крайнего положения патронов задающей 4 и приемной 5 проводок, зазор между прокатными валками 2 начинает возрастать и они теряют контакт с полосой. Далее полоса патронами 4, 5 проводок с роликами 12 перемещается со скоростью υпр в сторону готового профиля. Затем осуществляется холостой (обратный) ход патронов задающей 4 и приемной 5 проводок с роликами 12, во время которого полоса удерживается механизмом 13 и перемещается патронами 4, 5 проводок с роликами 12 в сторону ее исходных размеров со скоростью υпх. При этом прокатные валки 2 не контактируют с полосой. В это время может осуществляться ее подача на требуемую величину специальным задающим устройством для деформации в следующем цикле прокатки. Однако при определенном соотношении между скоростью выхода металла из валков υ1 и скоростью возвратно-поступательного перемещения патронов задающей 4 и приемной 5 проводок при прямом υпр и обратном (холостом) ходе υпх подача полосы производится прокатными валками.

Поясним осуществление подачи полосы прокатными валками 2, патронами задающей 4 и приемной 5 проводок с роликами 12 с помощью дополнительного рисунка (фиг.3). На фиг.3 приведены графики изменения скоростей патронов проводок с роликами при рабочем υпр и при холостом ходе υпх, а также график изменения скорости выхода полосы из прокатных валков υ1 при прокатке в зависимости от угла поворота кривошипа ϕ.

В начале рабочего хода полоса перемещается патронами проводок (интервал угла поворота кривошипа аб) в сторону готового профиля со скоростью υпр. При обжатии валками полоса также перемещается относительно рамы стана в сторону готового профиля со скоростью υ1 (интервал бв). При этом полоса за счет разности между скоростями υ1 и υпр перемещается относительно патронов проводок в ту или иную стороны, находясь между роликами.

После окончания процесса прокатки прокатные валки теряют контакт с полосой и последнюю в ту же сторону продолжают перемещать патроны проводок с роликами со скоростью υпр (интервал вг).

Затем осуществляется холостой ход. При холостом ходе патроны проводок с роликами вместе с полосой перемещаются в противоположную сторону (интервал угла поворота кривошипа га) со скоростью υпх.

Для осуществления подачи полосы на величину mλ с помощью прокатных валков и патронов проводок с роликами необходимо выполнение условия, при котором согласно фиг.3 выполняется соотношение

S1+S3+S4-S5=mλ,

где S5-S4=S2.

После подстановки второго соотношения в первое получим

S1+S3-S2=mλ.

Выполнение этого условия достигается путем изменения радиуса кривошипов 15 и диаметра прокатных валков 2 (фиг.1, 2).

Предлагаемые технические решения по стану шаговой прокатки были опробованы на опытном двухвалковом стане лаборатории ЮУрГУ после доработки его конструкции. Исследования проводились при прокатке исходной полосы толщиной 20 мм в полосу толщиной 3 мм. Межосевое расстояние на опытном стане равно 182 мм. Прокатные валки при прокатке образовывали на полосе конус деформации длиной 185 мм. Ход патронов задающей и приемной проводок с роликами 190 мм.

Прокатка полосы сопровождалась ее подачей прокатными валками и патронами проводок на 10 мм в каждом шаге. При этом готовая полоса по всей ее длине имела хорошее качество без гофр, т.к. осевые усилия в полосе отсутствовали. Это, естественно, снижает расход энергии на деформацию и повышает надежность работы стана.

Таким образом, применение предлагаемой конструкции стана позволяет повысить надежность работы механизмов за счет устранения осевых усилий в полосе при ее обжатии и снизить расход энергии на деформацию. Кроме того, упрощается конструкция стана и вследствие этого повышается надежность его работы за счет возможности устранения специального подающего механизма, подача заготовки в этом случае осуществляется валками во время обжатия.

Источники информации

1. Машины и агрегаты металлургических заводов. Т.3. Машины и агрегаты для производства и отделки проката. / Целиков А.И., Полухин П.И., Гребенник В.М. и др. 2-е изд., перераб. и доп. - М.: Металлургия, 1988. с.593.

2. Конструкция ремонт и обслуживание станов холодной прокатки труб. / Кондратов Л.А., Чечулин Ю.Б., Богданов Н.Т., Макаркин Н.С. - М.: Металлургия, 1994. с.91.

3. Коваль Г.И. Новые принципы в технологии и оборудовании для полосовой шаговой прокатки. - Известия вузов. ЧМ. №3, 1997, с.29...31.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНЫЙ СТАН ДЛЯ ХОЛОДНОЙ И ТЕПЛОЙ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ТРУБ НА ОПРАВКЕ | 1961 |

|

SU145521A1 |

| Листопрокатный стан шаговой прокатки | 1976 |

|

SU600768A1 |

| Способ шаговой прокатки | 1991 |

|

SU1779419A1 |

| МНОГОКЛЕТЬЕВОЙ ПРОКАТНЫЙ СТАН | 1999 |

|

RU2180873C2 |

| Прокатный стан | 1988 |

|

SU1600867A1 |

| Прокатно-ковочный стан | 1986 |

|

SU1342546A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ ПЛОСКИХ ДЛИННОМЕРНЫХ ЗАГОТОВОК И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2676809C2 |

| СТАН ШАГОВОЙ ПРОКАТКИ ПЛОСКИХ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2015 |

|

RU2610184C1 |

| СТАН ШАГОВОЙ ПРОКАТКИ | 2006 |

|

RU2329883C1 |

| Стан шаговой прокатки | 1987 |

|

SU1507470A1 |

Изобретение относится к прокатному производству, а именно к станам для прокатки заготовок с большими вытяжками. Задача изобретения - повышение надежности и снижение расхода энергии при работе стана. Стан шаговой прокатки содержит стационарную прокатную клеть с вращающимися от привода валками переменного радиуса, задающую и приемную проводки с патронами, установленные с возможностью возвратно-поступательного перемещения вдоль оси прокатки, привод которых жестко кинематически связан с приводом валков. В соответствии с изобретением патроны задающей и приемной проводок снабжены парами неприводных роликов, оси которых перпендикулярны оси прокатки. Изобретение обеспечивает устранение осевых усилий в полосе во время ее обжатия, снижение расхода энергии на деформацию. 3 ил.

Стан шаговой прокатки, содержащий стационарную прокатную клеть с вращающимися от привода валками переменного радиуса, задающую и приемную проводки с патронами, установленные с возможностью возвратно-поступательного перемещения вдоль оси прокатки, привод которых жестко кинематически связан с приводом валков, отличающийся тем, что патроны задающей и приемной проводок снабжены парами неприводных роликов, оси которых перпендикулярны оси прокатки.

| КОНДРАТОВ Л.А | |||

| и др | |||

| Конструкция, ремонт и обслуживание станов холодной прокатки труб | |||

| - М.: Металлургия, 1994, с.91.SU 1699668 A, 23.12.1991 | |||

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1991 |

|

SU1802439A1 |

| RU 2058841 C1, 27.04.1996 | |||

| 0 |

|

SU181828A1 | |

Авторы

Даты

2005-05-20—Публикация

2004-03-15—Подача