Изобретение относится к области обработки черных металлов, в частности к сварке металлов, и может быть использовано для всех видов дуговой сварки, преимущественно для высокопрочных низколегированных сталей, применяемых в производстве крупного транспортного оборудования, в частности железнодорожных вагонов, средств тяги, надводных кораблей, а также безрельсовых видов транспорта.

Известен способ дуговой сварки плавящимся электродом (Сварка в машиностроении /Под ред. Н.А. Ольшанского. - М.: Машиностроение, 1978, с.135). Согласно известному способу сварку ведут, наклоняя электрод к горизонтальной полке соединения под заданным углом и направляя его конец прямо в угол.

Недостатком известного способа следует признать невозможность получения при прямолинейном движении электрода стабильного хорошего качества формирования однослойных швов с катетами более 7 мм.

Известен также способ дуговой сварки под флюсом (Сварка в машиностроении /Под ред. Н.А. Ольшанского. - М.: Машиностроение, 1978, с.188 и 189). Согласно известному способу ось электрода направляют прямо в угол соединения и наклоняют к горизонтальной полке под углом 45-70o.

Недостатком известного способа следует признать повышенные требования к точности ведения электрода и поддержания параметров режима в процессе сварки, что приводит при массовом производстве к ухудшению качества сварного шва.

Техническая задача, решаемая посредством предложенного изобретения, состоит в разработке способа сварки с использованием флюса, обеспечивающего полноту заполнения промежутка между свариваемыми деталями при одновременном уменьшении содержания диффундирующего водорода в сварочном шве.

Технический результат, получаемый при реализации изобретения, состоит в увеличении прочности сварного соединения за счет полноты заполнения промежутка между свариваемыми деталями и уменьшения количества диффундирующего кислорода в сварочном шве.

Для достижения указанного технического результата предложено использовать способ дуговой сварки с использованием сварочного флюса, содержащего, мас.%:

Оксид алюминия - 6,0-11,0

Фторид кальция - 22,0-29,0

Оксид железа (III) - 18,0-32,0

Карбамид - 2,3-4,9

Щавелевая кислота - 3,7-5,1

Олигодиаллилизофталат - 0,01-0,2

Оксид кремния - Остальное

Введение карбамида, щавелевой кислоты и олигодиаллилизофталата в указанных диапазонах концентраций позволяет, с одной стороны, увеличить текучесть и смачиваемость расплава электрода, что обеспечивает полноту заполнения промежутка между свариваемыми деталями, и, с другой стороны, осуществить связывание свободного водорода за счет разрыва двойных связей в молекулах органических соединений и частичного восстановления кислотных остатков.

Для получения флюса исходные компоненты, взятые в вышеуказанных количествах, измельчают до размера примерно 50-70 мкм, вносят в смеситель любого типа, тщательно смешивают с силикатами щелочных металлов и подогревают до застывания силикатов. Затвердевшую массу измельчают до необходимого размера и используют для сварки.

Экспериментально доказано, что при выходе хотя бы одного из вышеприведенных компонентов за рамки указанных диапазонов содержания указанный технический результат не достигается. При исключении хотя бы одно из компонентов из состава флюса указанный технический результат также не достигается. Тем не менее в состав флюса могут дополнительно входить раскислители и/или легирующие добавки, при реализации условия сохранения количественного состава необходимых компонентов, кроме оксида кремния.

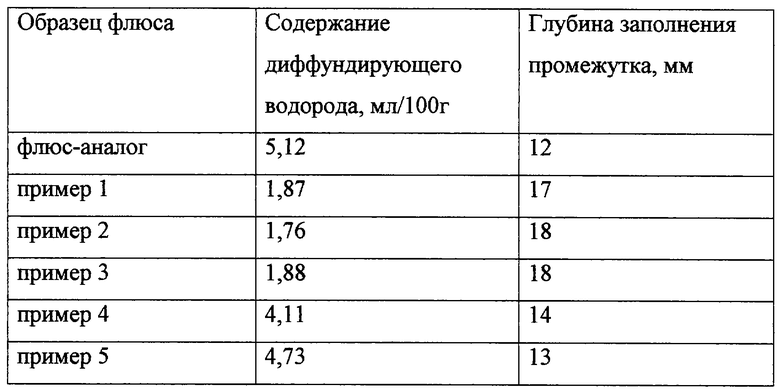

Для проверки эффективности предложенного способа были проведены испытания по свариванию с использованием электродуговой сварки в стандартных режимах двух образцов из низкоуглеродистой стали, причем глубина промежутка между свариваемыми образцами составила 20 мм при ширине промежутка 7 мм. Сваренные образцы были распилены поперек шва для установления глубины заполнения промежутка, а содержание диффундирующего водорода в материале шва определяли по стандартной методике, принятой в "Америкен Велдинг Сосайети" (AWS A4.3 (1986)). Ниже приведены составы образцов предлагаемого флюса:

Пример 1

Оксид алюминия - 6,0

Фторид кальция - 22,0

Оксид железа (III) - 18,0

Карбамид - 2,3

Щавелевая кислота - 3,7

Олигодиаллилизофталат - 0,01

Оксид кремния - 47,99

Пример 2

Оксид алюминия - 11,0

Фторид кальция - 29,0

Оксид железа (III) - 32,0

Карбамид - 4,9

Щавелевая кислота - 5,1

Олигодиаллилизофталат - 0,2

Оксид кремния - 17,8

Пример 3

Оксид алюминия - 9,0

Фторид кальция - 26,0

Оксид железа (III) - 26,0

Карбамид - 3,5

Щавелевая кислота - 4,4

Олигодиаллилизофталат - 0,1

Оксид кремния - 31,0

Пример 4

Оксид алюминия - 12,0

Фторид кальция - 28,0

Оксид железа (III) - 30,0

Карбамид - 2,1

Щавелевая кислота - 3,8

Олигодиаллилизофталат - 0,1

Оксид кремния - 24

Пример 5

Оксид алюминия - 10,0

Фторид кальция - 20,0

Оксид железа (III) - 27,0

Карбамид - 5,0

Щавелевая кислота - 3,8

Олигодиаллилизофталат - 0,05

Оксид кремния - 34,15

Из данных, приведенных в табл. 1, следует, что только при соответствии состава сварочного флюса данным, показанным в формуле изобретения, достигается указанный ранее технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ | 2011 |

|

RU2465108C1 |

| КАТАЛИЗАТОР ДЛЯ РАСЩЕПЛЕНИЯ ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2000 |

|

RU2167710C1 |

| МИНЕРАЛЬНЫЙ СПЛАВ ДЛЯ ПОКРЫТИЙ СВАРОЧНЫХ ЭЛЕКТРОДОВ И КЕРАМИЧЕСКИХ ФЛЮСОВ | 2003 |

|

RU2249498C1 |

| Флюс для механизированной сварки и наплавки сталей | 2020 |

|

RU2749735C1 |

| СВАРОЧНЫЙ ФЛЮС | 2001 |

|

RU2207237C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО МАГНЕЗИАЛЬНОГО ФЛЮСА ДЛЯ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2017 |

|

RU2657258C1 |

| КОМПЛЕКСНЫЙ СИНТЕТИЧЕСКИЙ ЛЕГКОПЛАВКИЙ ФЛЮС ДЛЯ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2006 |

|

RU2321641C1 |

| СВАРОЧНЫЙ ФЛЮС | 1995 |

|

RU2080227C1 |

| МИНЕРАЛЬНЫЙ СПЛАВ ДЛЯ ПОКРЫТИЙ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 2012 |

|

RU2497646C1 |

Изобретение может быть использовано для сварки под флюсом преимущественно высокопрочных низколегированных сталей. При осуществлении способа используют сварочный флюс, содержащий маc.%: оксид алюминия 6,0-11,0, фторид кальция 22,0-29,0, оксид железа (III) 18,0-32,0, карбамид 2,3-4,9, щавелевую кислоту 3,7-5,1, олигодиаллилизофталат 0,01-0,2 и оксид кремния - остальное. Использование флюса указанного состава позволяет увеличить прочность сварного соединения за счет полноты заполнения промежутка между свариваемыми деталями и уменьшения количества диффундирующего кислорода в сварном шве. 1 табл.

Способ дуговой сварки, включающий использование сварочного флюса, отличающийся тем, что используют сварочный флюс, содержащий оксид алюминия, фторид кальция, оксид железа (III), оксид кремния, карбамид, щавелевую кислоту и олигодиаллилизофталат при следующем соотношении компонентов, мас. %:

Оксид алюминия - 6,0 - 11,0

Фторид кальция - 22,0 - 29,0

Оксид железа (III) - 18,0 - 32,0

Карбамид - 2,3 - 4,9

Щавелевая кислота - 3,7 - 5,1

Олигодиаллилизофталат - 0,01 - 0,2

Оксид кремния - Остальное

| Сварка в машиностроении /Под ред | |||

| Н.А | |||

| ОЛЬШАНСКОГО | |||

| - М.: Машиностроение, 1978, с.188 и 189 | |||

| Плавленый флюс | 1977 |

|

SU733933A1 |

| СВАРОЧНЫЙ ФЛЮС | 1995 |

|

RU2080227C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ ЗАКАЛИВАЮЩИХСЯ СТАЛЕЙ | 1993 |

|

RU2056984C1 |

Авторы

Даты

2003-09-20—Публикация

2002-11-12—Подача