Изобретение относится к способам изготовления строительных материалов, в частности к способам получения гипсовых вяжущих веществ.

Известен способ получения композиционного гипсового вяжущего путем обработки гипсового сырья в разных агрегатах с получением строительного гипса и нерастворимого ангидрита, с сепарацией материала после обжига, смешиванием компонентов в определенных соотношениях и усреднением вяжущего с использованием различных химических добавок (Воробьев Х.С. Гипсовые вяжущие и изделия: (Зарубежный опыт). - М.: Стройиздат, 1983, с. 26).

Недостатком указанного способа является дороговизна получаемого вяжущего вследствие необходимости введения многофункциональных химических добавок для придания вяжущему требуемых свойств.

Известен способ получения гипсового вяжущего, состоящего из нерастворимого ангидрита и полуводного гипса, в колосниковых печах с разделением на фракции до обжига (там же, с. 33-34, 68-69).

Свойства гипсового вяжущего, полученного по данному способу:

начало схватывания 6 мин;

конец схватывания 35 мин;

предел прочности при сжатии 15,5 МПа.

Недостатком указанного способа является низкая прочность, ускоренное начало схватывания вяжущего, сложность и дороговизна используемого оборудования и значительные энергозатраты, связанные с дроблением и фракционированием гипсового камня перед обжигом.

Прототипом изобретения является способ получения гипсового вяжущего путем обработки гипсового сырья в разных агрегатах с получением строительного гипса и нерастворимого ангидрита исмешиванием компонентов в определенных соотношениях (Schwiete H.E., Knauf A.N.: Alte und neue Erkenntnisse in der Herstellung und Anwendung der Gipse. Merzig: Druckerei und Verlags GmbH, 1969, с. 37).

Свойства вяжущего, полученного по этому способу:

начало схватывания 8 мин;

конец схватывания 19 мин;

предел прочности при сжатии 10,0 МПа (там же, с. 24).

Недостатками способа являются ускоренное схватывание вяжущего и низкая прочность при сжатии.

Изобретение направлено на замедление сроков схватывания вяжущего, повышение прочности гипсового камня.

Результат достигается тем, что в способе получения гипсового вяжущего, включающем раздельный обжиг гипсового сырья с получением строительного гипса и нерастворимого ангидрита, смешивание компонентов, строительный гипс предварительно выдерживают в сухих условиях в течение 1-3 месяцев, рассевают на фракции и используют с фракционным составом: частицы размером 1,25 мм - 28-37%, размером 0,20 мм - 47-62%, размером 0,08 мм - 1-25%; нерастворимый ангидрит рассевают на фракции и используют с фракционным составом: частицы размером 1,25 мм - 7-13%, размером 0,2 мм - 35-38%, размером 0,08 мм - 52-55%, при этом соотношение количества строительного гипса и нерастворимого ангидрита составляет (0,25-0,3):(0,70-0,75).

Результат достигается также тем, что нерастворимый ангидрит размалывается до фракции размером 0,08 мм в условиях образования газопылевой плазмы при частоте вращения ротора мельницы не менее 1410 об/мин. Помол нерастворимого ангидрита до фракции размером 0,08 мм необходим для активации вяжущего, а также обусловлен недостаточным количеством указанной фракции, выделяемой при рассеве.

В качестве исходного материала использовали гипсовый камень 2 сорта по ГОСТ 4013-82.

Для примеров осуществления данного способа применяли гипсовый камень Камско- Устьинского месторождения по ГОСТ 4013-82 фракции размером 0-5 мм, являющейся побочным продуктом дробления гипсового камня. Использование данной фракции является одним из путей рационального использования гипсового сырья.

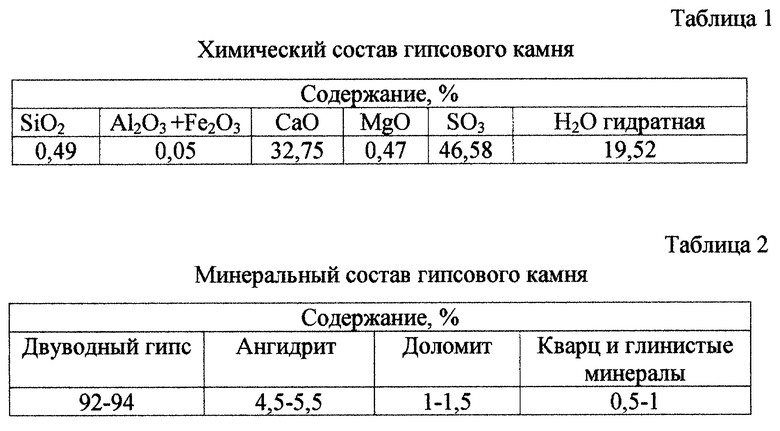

Химический и минеральный состав гипсового камня Камско-Устьинского месторождения представлен в табл. 1 и 2.

В производстве нерастворимого ангидрита использование мелкой фракции (0-5 мм) позволяет получить более равномерно обожженный, а следовательно и более качественный продукт, исключающий увеличение размеров кристаллических блоков в структуре материала, вызывающее снижение прочности. Использование мелкой фракции позволяет вести скоростной обжиг при более низкой температуре (600oС), что существенно снижает энергозатраты на получение ангидрита.

Способ осуществляется следующим образом.

Гипсовое сырье размером 0-5 мм подвергалось обжигу на строительный гипс при температуре 140-160oС, на нерастворимый ангидрит при температуре 600oС, готовый продукт охлаждался на воздухе. Затем строительный гипс и нерастворимый ангидрит подвергались рассеву на фракции размером 1,25 мм, 0,2 мм и 0,08 мм. Строительный гипс перед смешиванием с ангидритом выдерживался в сухих условиях в течение 1-3 месяцев.

Далее рассеянный на фракции материал смешивался в соотношении строительный гипс: ангидрит равном (0,25-0,3):(0,7 -0,75) при следующем гранулометрическом составе вяжущих компонентов:

для строительного гипса доля частиц размером 0,2 мм должна составлять 47-62%, размером 1,25 мм 28-37%, размером 0,08 мм 1-25%;

для ангидрита доля частиц размером 0,2 мм должна составлять 35-38%, размером 1,25 мм 7-13%, размером 0,08 мм 52-55%.

Для улучшения прочностных показателей гипсового вяжущего нерастворимый ангидрит подвергали активации путем помола до фракции размером 0,08 мм в условиях образования газопылевой "плазмы" при частоте вращения ротора мельницы не менее 1410 об/мин.

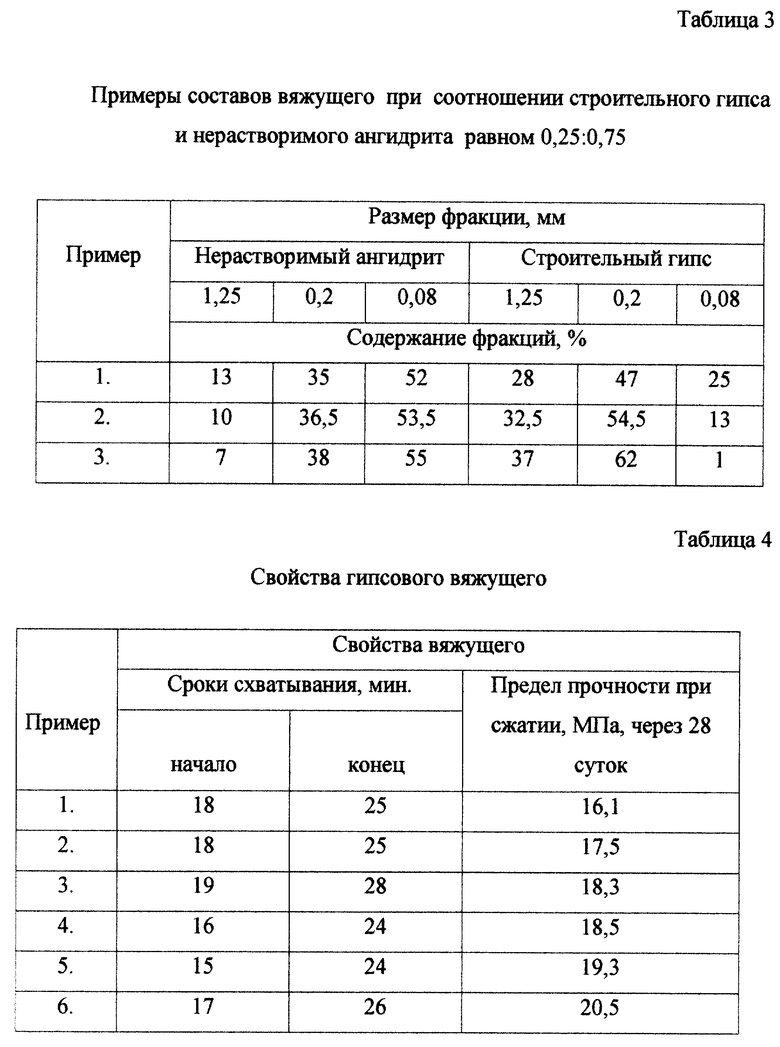

В табл. 3 представлены примеры составов вяжущего, полученных указанным способом, при соотношении строительного гипса и нерастворимого ангидрита, равном 0,25-0,75, в табл. 4 - свойства полученного вяжущего (примеры 1-3 составов 1-3 без использования активации ангидрита, примеры 4-6 для составов 1-3 соответственно с активацией ангидрита).

Из табл. 4 видно, что использование данного способа позволяет замедлить сроки схватывания гипсового вяжущего с 8 до 15-19 минут по началу схватывания и с 19 до 24-28 минут по концу схватывания. При этом прочность гипсового камня из вяжущего, полученного по данному способу, повышается в 1,6-2 раза по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1995 |

|

RU2099306C1 |

| ГИПСОВОЕ ВЯЖУЩЕЕ | 1992 |

|

RU2074136C1 |

| ВЯЖУЩЕЕ | 2004 |

|

RU2255063C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2200719C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ДЕКОРАТИВНОГО РАСТВОРА | 1999 |

|

RU2158250C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 1996 |

|

RU2109709C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2188805C2 |

| БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1999 |

|

RU2150441C1 |

| СУХАЯ ЦЕМЕНТНО-ПЕСЧАНАЯ СМЕСЬ | 2004 |

|

RU2259964C1 |

| ВЯЖУЩЕЕ | 1998 |

|

RU2148040C1 |

Изобретение относится к способам изготовления строительных материалов, в частности к способам получения гипсовых вяжущих веществ. Технический результат: замедление сроков схватывания вяжущего, повышение прочности гипсового камня. В способе получения гипсового вяжущего, включающем раздельный обжиг гипсового сырья с получением строительного гипса и нерастворимого ангидрита, смешивание компонентов, строительный гипс предварительно выдерживают в сухих условиях в течение 1-3 месяцев, рассевают на фракции и используют с фракционным составом: частицы размером 1,25 мм - 28-37%, размером 0,20 мм - 47-62%, размером 0,08 мм - 1-25%; нерастворимый ангидрит рассевают на фракции и используют с фракционным составом: частицы размером 1,25 мм - 7-13%, размером 0,2 мм - 35-38%, размером 0,08 мм - 52-55%, при этом соотношение количества строительного гипса и нерастворимого ангидрита составляет (0,25-0,3): (0,70-0,75). Причем нерастворимый ангидрит можно подвергать активации при помоле до фракции размером 0,08 мм в условиях образования газопылевой плазмы при частоте вращения ротора мельницы не менее 1410 об/мин. 1 з.п.ф-лы, 4 табл.

| SCHWIETE Н.Е., KNAUF A.N | |||

| Alte und neue Erkenntnisse in der Herstellung und Anwendung der Gipse | |||

| Merzig: Druckerei und Verlag GMBH, 1969, c.37 | |||

| SU 1570216 A1, 27.01.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1612513A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1992 |

|

RU2070169C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2016872C1 |

| DE 1920465 A, 06.12.1973 | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

2002-10-10—Публикация

2000-12-04—Подача