Изобретение относится к технологии машиностроения, в частности к способам чистовой обработки зубчатых колес.

Известен способ зубохонингования, включающий вращение и возвратно-поступательные продольные движения обрабатываемого зубчатого колеса, находящегося в плотном зацеплении с зубчатым хоном (тип 3), который состоит из стального зубчатого колеса с утоненными зубьями и нанесенным на них абразивным слоем толщиной в 1,5...2 мм [1].

Недостатками способа является наличие специального оборудования и необходимость продольного движения заготовки, а также осциллирующего движения вдоль оси хона.

В качестве прототипа выбран способ зубохонингования, включающий вращение обрабатываемого зубчатого колеса, находящегося в плотном зацеплении с зубчатым хоном, который имеет рабочий зубчатый венец с утоненными зубьями с нанесенным на них абразивным слоем, причем зубчатый венец расположен с аксиальным смещением относительно оси вращения хона, при этом толщина упомянутого абразивного слоя выбрана в диапазоне 1,5...2 мм [2].

Недостатками известного способа зубохонингования являются низкая производительность по причине малых осевых размеров, поэтому для увеличения производительности необходимо вводить продольное движение заготовки, которое к тому же способствует получению поверхности идентичной зубошевингованию, т.е. с продольным направлением рисок микронеровностей, а это требует, в свою очередь, специального оборудования.

Заявляемое изобретение решает задачу расширения технологических возможностей зубохонингования за счет аксиального смещения зубчатого шлифхона, благодаря которому осуществляется продольное возвратно-поступательное движение абразивной рабочей поверхности вдоль обрабатываемого зуба, интенсифицирующее обработку, а также отказ от применения специального дорогостоящего оборудования.

Это достигается с помощью предлагаемого способа зубошлифохонингования, включающего вращение обрабатываемого зубчатого колеса в плотном зацеплении с зубчатым шлифхоном, имеющим рабочий зубчатый венец с утоненными зубьями, на которые нанесен абразивный слой толщиной 1,5...2 мм, установленным на инструментальном шпинделе и совершающим колебательные движения, приводящие к возвратно-поступательным движениям в месте контакта рабочего зубчатого венца с обрабатываемы n зубчатым колесом, причем зубчатый шлифхон с возможностью независимого вращения закрепляют на шейке инструментального шпинделя, ось которого расположена под острым углом к оси инструментального шпинделя.

Кроме того, частоту возвратно-поступательных движений зубчатого венца шлифхона регулируют частотой вращения инструментального шпинделя.

Сущность изобретения поясняется чертежами.

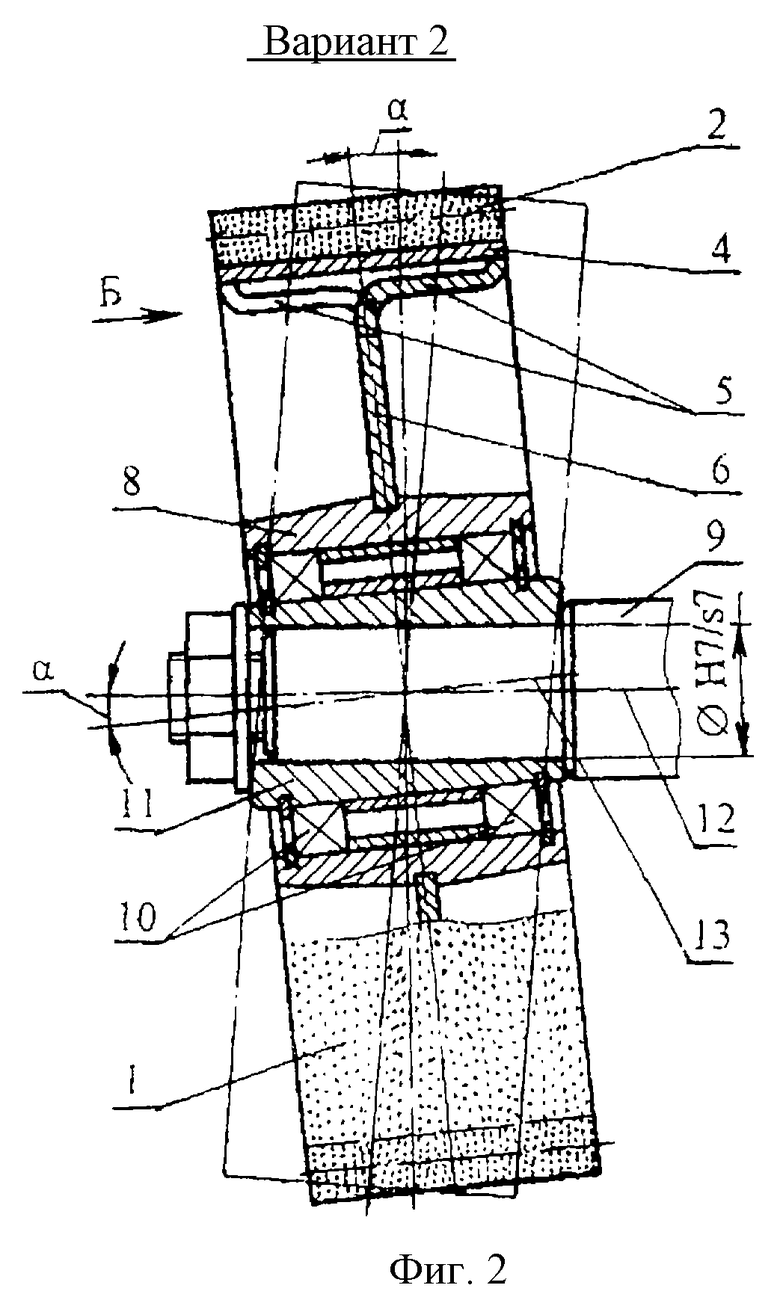

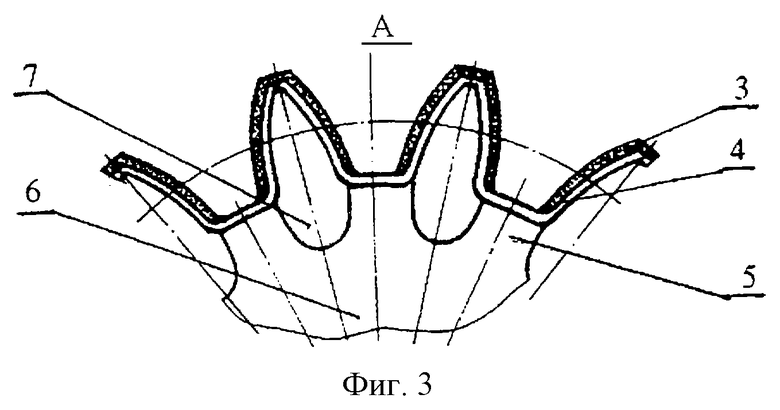

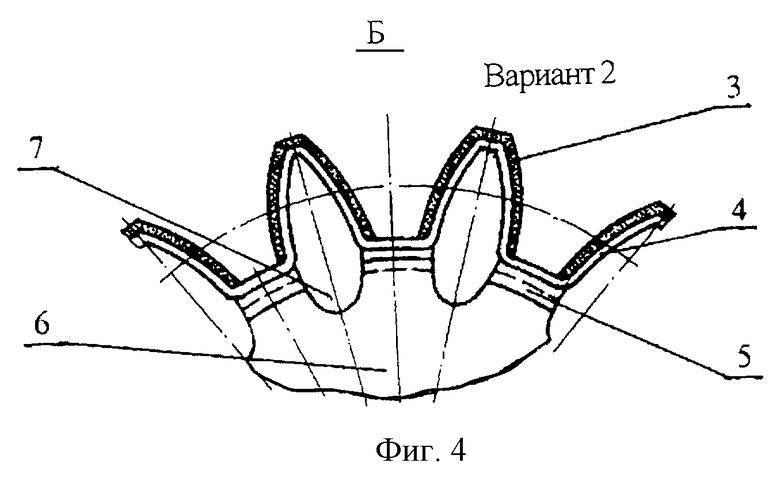

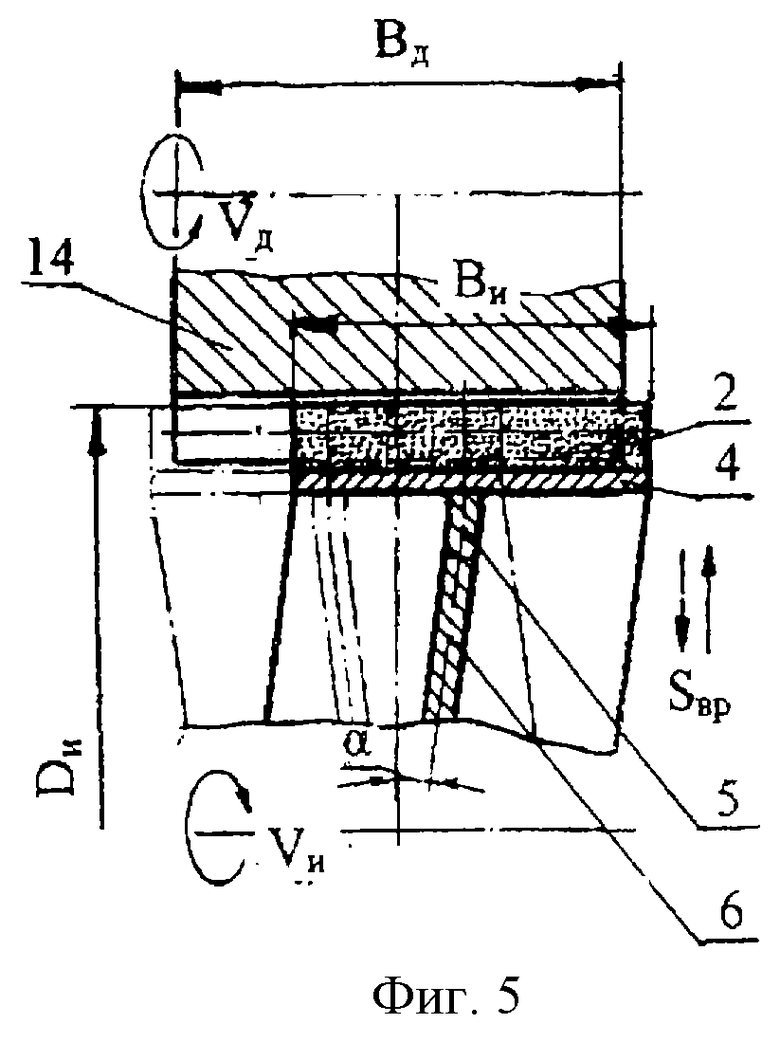

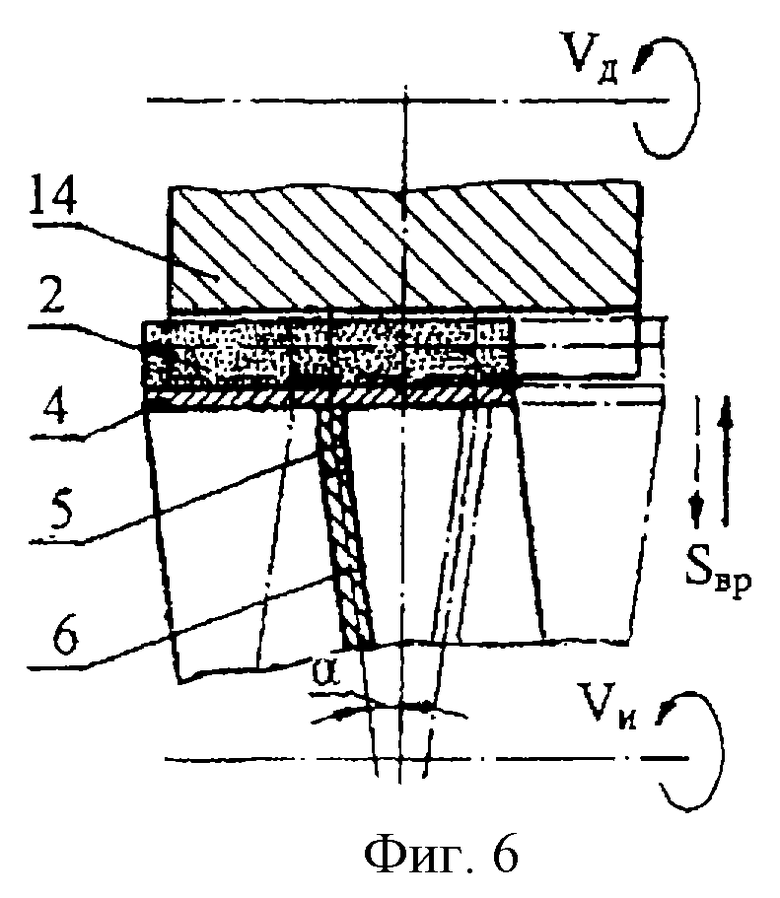

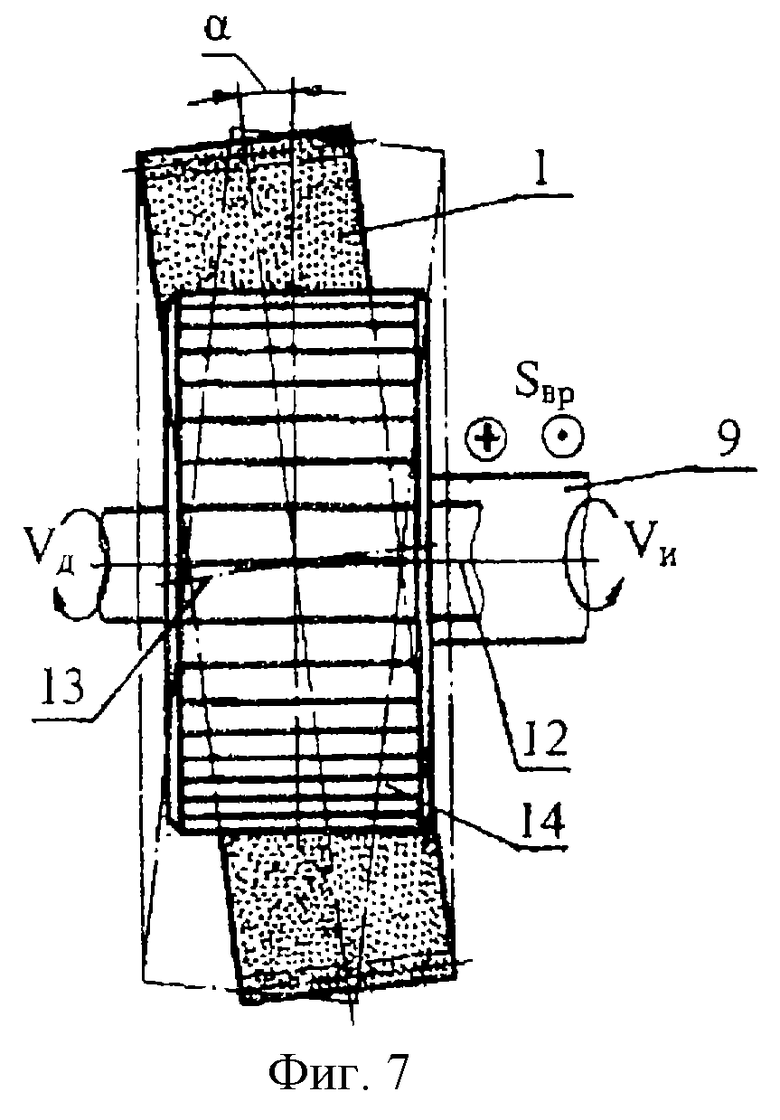

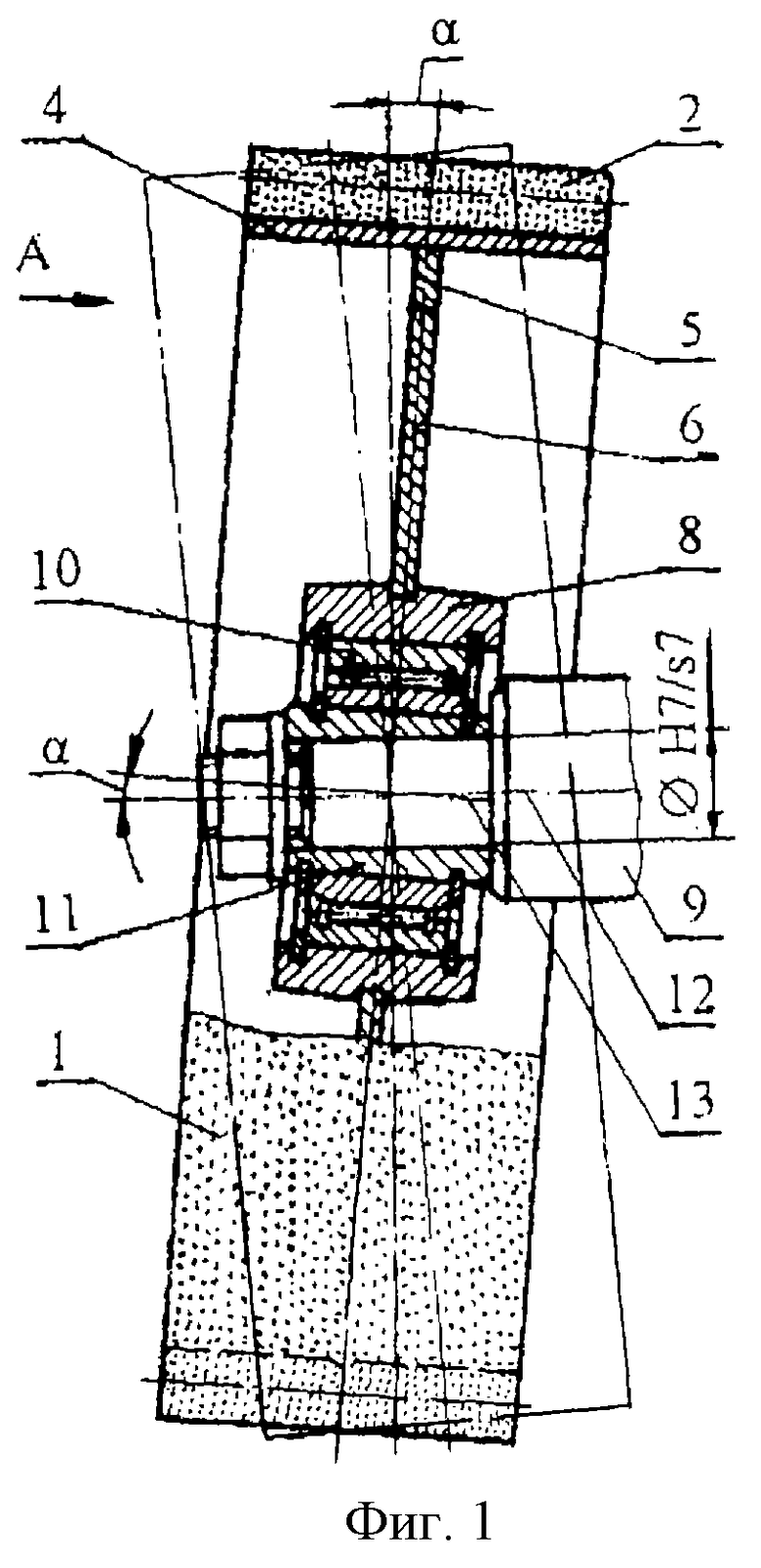

На фиг.1 показана конструкция устройства для реализации способа зубошлифохонингования; на фиг.2 - второй вариант конструкции устройства для реализации предлагаемого способа зубошлифохонингования; на фиг.3 - вид по А на фиг. 1, крепление зубчатого венца к средней части диска; на фиг.4 - вид по Б на фиг.2, вариант крепления зубчатого венца к средней части диска; на фиг.5 и 6 - схемы предлагаемого способа зубошлифохонингования при положении зубчатого венца инструмента в крайнем, соответственно правом и левом положениях относительно обрабатываемого зубчатого колеса; фиг.7 - схема способа зубошлифохонингования.

Устройство для реализации способа зубошлифохонингования выполнено в виде составного сборного диска 1 с рабочим зубчатым венцом 2 с утоненными зубьями и нанесенным на них абразивным слоем 3. Рабочий зубчатый венец выполнен отдельно из упругой пружинной ленты 4 и впадинами присоединен к пружинистым упругим спицам 5 средней упругой части 6, выполненной с вырезами 7 на периферии.

Спицы 5 могут быть прямой формы (фиг.1), а также изогнутыми (фиг.2), последние отличаются меньшей жесткостью и более податливы.

Средняя часть 6 жестко закреплена на ступице 8 диска 1.

Отличительной особенностью устройства является то, что диск установлен на принудительно вращающемся шпинделе 9 с возможностью независимого вращения на подшипниках качения 10 под острым углом α к плоскости, перпендикулярной оси вращения шпинделя 9, с помощью втулки 11, у которой оси отверстия 12 и наружной поверхности 13 выполнены под острым углом α, который определяют по формуле

α>arctg[(Bд-Bи+6)/Dи],

где Вд и Ви - ширина соответственно обрабатываемой детали и инструмента, а Dи - наружный диаметр инструмента.

Устройство для реализации способа зубошлифохонингования применяют для чистовой отделки зубьев закаленных цилиндрических колес 14 внешнего и внутреннего зацепления.

Предлагаемый способ зубошлифохонингования включает вращение обрабатываемого зубчатого колеса 14, находящегося в плотном зацеплении с зубчатым шлифхоном 1, который имеет рабочий зубчатый венец 2 с утоненными зубьями с нанесенным на них абразивным слоем 3 толщиной 1,5...2 мм. Зона резания в месте контакта зубчатого венца 2 с обрабатываемой деталью 14 совершает возвратно-поступательные движения вдоль оси. При этом зубчатый шлифхон 1 совершает колебательные движения, за счет того он с возможностью независимого вращения закреплен на шейке вращающегося шпинделя 9, при этом ось шейки 13 с помощью втулки 11 развернута под острым углом α к оси 12 шпинделя 9.

Частота возвратно-поступательных движений зубчатого венца 2 шлифхона 1 регулируется частотой вращения инструментального шпинделя 9.

Шлифохонингование зубьев осуществляют на обычных станках, позволяющих принудительно вращать обрабатываемое зубчатое колесо 14 и инструмент 1. Обработку можно вести на токарном станке со специальной головкой с принудительно вращающимся инструментальным шпинделем 9.

Закаленное обрабатываемое колесо 14 принудительно вращают со скоростью Vд в плотном зацеплении с абразивным зубчатым шлифхоном 1, который подвижно закреплен на подшипниках 10 на шейке с втулкой 11 с угловым смещением α принудительно вращающегося шпинделя 9 со скоростью Vи.

Благодаря этому зубчатый венец 2 и сам шлифхон 1 вращается со скоростью обрабатываемого колеса Vд и подвержен продольным возвратно-поступательным движениям - вибрациям с частотой, равной частоте вращения шпинделя 9, определяемой скоростью Vи.

Таким образом происходит шлифохонингование, и риски от обрабатывающих зерен направлены вдоль зуба обрабатываемого зубчатого колеса.

Поджим обрабатываемого зубчатого колеса 14 к шлифхону 1 осуществляется пружиной (не показана) с силой, например, 150...450 Н. Благодаря этому поджиму боковые абразивные режущие поверхности зуба зубчатого венца 2 при контакте с обрабатывающим зубчатым колесом 14 устанавливаются параллельно боковым поверхностям зуба обрабатываемого зубчатого колеса. Эта самоустановка зуба шлифхона 1 по зубу обрабатываемого зубчатого колеса 14 происходит благодаря прогибу упругой спицы 5, к которой прикреплен данный зуб шлифхона, а также благодаря упругим свойствам зубчатого венца, который выполнен из упругой пружинной ленты 4.

Кроме того, при больших углах наклона α шлифхона 1 упругие спицы 5 и упругая лента 4 зубчатого венца оказывают большее давление на обрабатываемый зуб со стороны торцов, делая его бочкообразным. Зубчатые колеса с бочкообразными зубьями, как известно, находят широкое применение в промышленности.

Изменение направления вращения инструмента (как это делается при традиционном зубохонинговании) положительно влияет на качество обработки, поэтому при зубошлифохонинговании реверс инструмента используют 4...6 раз за все время обработки обрабатываемого зубчатого колеса.

Предлагаемый способ зубошлифохонингования позволяет уменьшить параметр шероховатости поверхности в 2...2,5 раза (до Ra=0,32...0,16 мкм), удалить забоины и заусенцы размером до 0,25 мм, снизить уровень звукового давления на 2...4 дБ и повысить долговечность зубчатой передачи.

В процессе зубошлифохонингования погрешности в элементах зацепления устраняются незначительно при съеме металла порядка 0,01...0,03 мм на сторону зуба. Частота вращения зубчатого колеса, а следовательно шлифхона, - 180. . . 200 мин-1, частота вращения инструментального шпинделя, а следовательно частота осцилляции - 180...210 мин-1.

Время шлифохонингования зубчатого колеса коробки передач автомобиля 30.. .60 с. Срок службы монокорундовых шлифхонов при обработке этих колес - 1500. .. 3000 деталей.

Предлагаемое способ и устройство для его реализации можно отнести к шлифохонингованию [3].

Особенностью шлифохонингования является прерывистый контур траектории вследствие чередования находящихся в контакте с заготовкой зерен. Благодаря продольной осцилляции и локальной зоне контакта, а также смене режущих зерен круга улучшается тепловой баланс инструмента, повышается его стойкость и уменьшается засаливаемость. Свободный подвод смазочно-охлаждающей жидкости в зону обработки также повышает производительность зубошлифохонингования.

Рекомендуется обрабатывать зубчатые колеса с числом зубьев, не кратным числу зубьев зубчатого хона.

Заявляемое техническое решение позволяет:

- интенсифицировать обработку за счет наложения осциллирущих продольных колебаний;

- снизит теплонапряженность процесса зубошлифохонингования за счет переменной зоны резания смещения температурного поля;

- упростить конструкцию оборудования для зубошлифохонингования за счет применения нового способа и устройства, позволяющего возбуждать продольные колебания.

Источники информации

1. Производство зубчатых колес. /Под ред. Б.А. Тайца. - М.: Машиностроение, 1975, с.223-226.

2. Патент РФ 2118238, МКИ B 23 F 21/03, 21/28. Зубчатый хон. /Степанов Ю. С. , Афанасьев Б. И. и др. Заявка 96116380/02, завл. 07.08.96, опуб. 27.08.98, БИ 24 - прототип.

3. Ермаков Ю.М., Степанов Ю.С. Современные тенденции развития абразивной обработки (Машинтр. пр-во. Сер. технология и оборуд. обработки металлов резанием: Обзор. информ. /ВНИИТЭМР, вып.3) - М., 1991, с.24-26.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗУБОШЛИФОХОНИНГОВАНИЯ | 2002 |

|

RU2219019C2 |

| УПРУГИЙ ИНСТРУМЕНТ ДЛЯ ЗУБОХОНИНГОВАНИЯ | 2004 |

|

RU2265502C1 |

| ЗУБЧАТЫЙ ХОН | 1996 |

|

RU2118238C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЬЕВ | 2004 |

|

RU2273550C1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ С ОСЦИЛЛЯЦИЕЙ | 2004 |

|

RU2273553C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ШЛИФОВАНИЯ С СООБЩЕНИЕМ КРУГУ УГЛОВЫХ КОЛЕБАНИЙ | 1999 |

|

RU2163185C1 |

| СПОСОБ ЗУБОПРИТИРКИ | 1995 |

|

RU2089358C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 1998 |

|

RU2146592C1 |

| ШПИНДЕЛЬНАЯ ШЛИФОВАЛЬНАЯ ГОЛОВКА | 1997 |

|

RU2120848C1 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

Изобретение относится к технологии машиностроения, чистовой обработке зубчатых колес. Способ включает вращение обрабатываемого зубчатого колеса в плотном зацеплении с зубчатым шлифхоном, имеющим рабочий зубчатый венец с утоненными зубьями, на которые нанесен абразивный слой толщиной 1,5-2 мм, установленным на инструментальном шпинделе и совершающим колебательные движения, приводящие к возвратно-поступательным движениям в месте контакта рабочего зубчатого венца с обрабатываемым зубчатым колесом. Для расширения технологических возможностей зубчатый шлифхон с возможностью независимого вращения закрепляют на шейке инструментального шпинделя, ось которой расположена под острым углом к оси инструментального шпинделя. Частоту возвратно-поступательных движений зубчатого венца шлифхона возможно регулировать частотой вращения инструментального шпинделя. 1 з.п. ф-лы, 7 ил.

| ЗУБЧАТЫЙ ХОН | 1996 |

|

RU2118238C1 |

| ПНЕВМАТИЧЕСКИЙ ВИБРАТОР | 0 |

|

SU325770A1 |

| Зубчатый хон | 1976 |

|

SU763047A1 |

| ЗАЩИТНОЕ УСТРОЙСТВО К ПРЕССУ | 0 |

|

SU311778A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Производство зубчатых колес | |||

| Справочник/ Под ред | |||

| Тайца Б.А | |||

| - М.: Машиностроение, 1975, с.223-226. | |||

Авторы

Даты

2003-09-27—Публикация

2002-03-13—Подача