Изобретение относится к технологии машиностроения, а именно к чистовой обработке зубчатых колес.

Известен способ чистовой обработки зубчатых колес зубчатым инструментом, состоящим из ступицы, соединенной с помощью упругого элемента с зубчатым венцом, разделенным на части, размещенные перпендикулярно оси инструмента, причем каждая часть зубчатого венца представляет собой диск, установленный с возможностью изменения своего положения относительно оси инструмента и относительно соседнего диска [1].

Возможность перемещения зубчатых дисков позволяет несколько увеличить площадь контакта инструмента с заготовкой и, следовательно, увеличить производительность обработки, а также уменьшить потери рабочего слоя и время приработки инструмента.

Однако потери рабочего слоя и время приработки остаются еще достаточно велики, площадь контакта сопрягаемых профилей недостаточна, а также остается необходимость в продольном перемещении инструмента на ширину зубчатого венца обрабатываемого колеса, которое осуществляется весьма медленно от механизмов станка, и ограничение угла скрещивания осей и ширины венца инструмента, обусловленные размерами поля зацепления. Невозможность использования данного способа для чистовой обработки бочкообразных зубьев, кроме того, ограничивает область его применения.

Цель изобретения - повышение производительности и качества чистовой обработки зубчатых колес путем увеличения площади контакта сопрягаемых профилей инструмента и обрабатываемых зубьев, а также за счет интенсификации процесса благодаря продольной осцилляции венца инструмента и получение бочкообразных зубьев путем наклона зубчатых дисков относительно оси инструмента.

Поставленная цель достигается применением способа осциллирующей чистовой обработки зубьев, включающего использование зубчатого алмазно-абразивного инструмента, состоящего из ступицы, соединенной с зубчатым венцом, разделенным на части в виде дисков, размещенных перпендикулярно оси ступицы и установленных с возможностью изменения своего положения относительно оси инструмента и относительно соседних дисков, причем ступицу устанавливают на косой втулке, у которой оси наружной и внутренней цилиндрических поверхностей пересекаются под углом α, зубчатый венец на каждой части изготавливают из стальной упругой полосы с нанесенным алмазно-абразивным слоем, а диски выполняют в виде упругих элементов, при этом инструменту сообщают возвратно-вращательное движение, заготовке - движение врезания, а обработку зубьев осуществляют в режиме «постоянной осцилляции» при неподвижных относительно друг друга ступице и косой втулке или в режиме «переменной частоты осцилляции» при свободно вращающихся относительно друг друга ступице и косой втулке, причем угол α определяют в соответствии с зависимостью:

α=arctg(ВД/DВ),

где ВД и DB - соответственно высота и наружный диаметр выступов диска алмазно-абразивного инструмента.

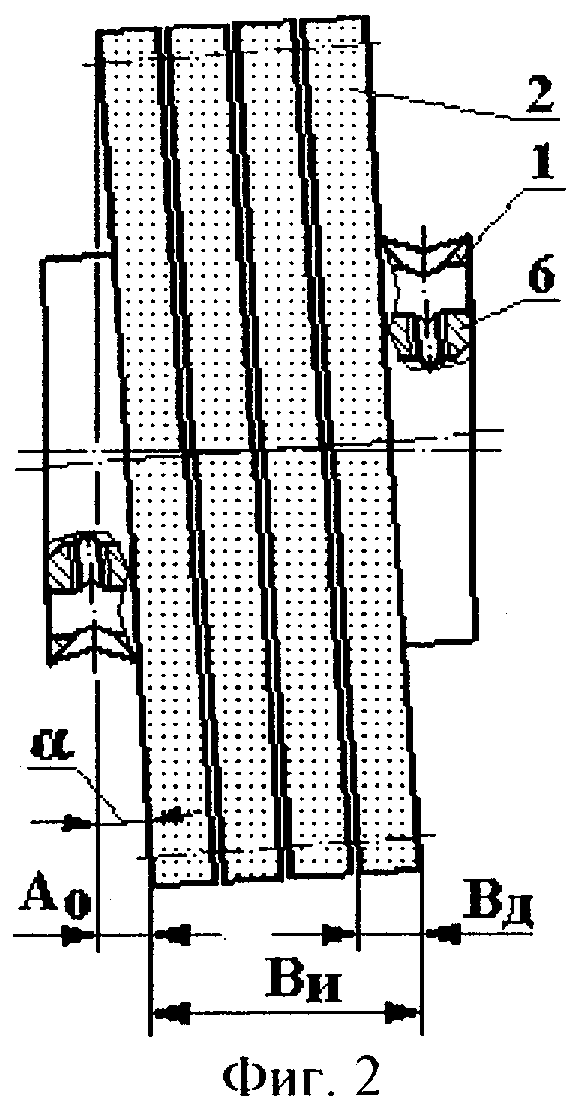

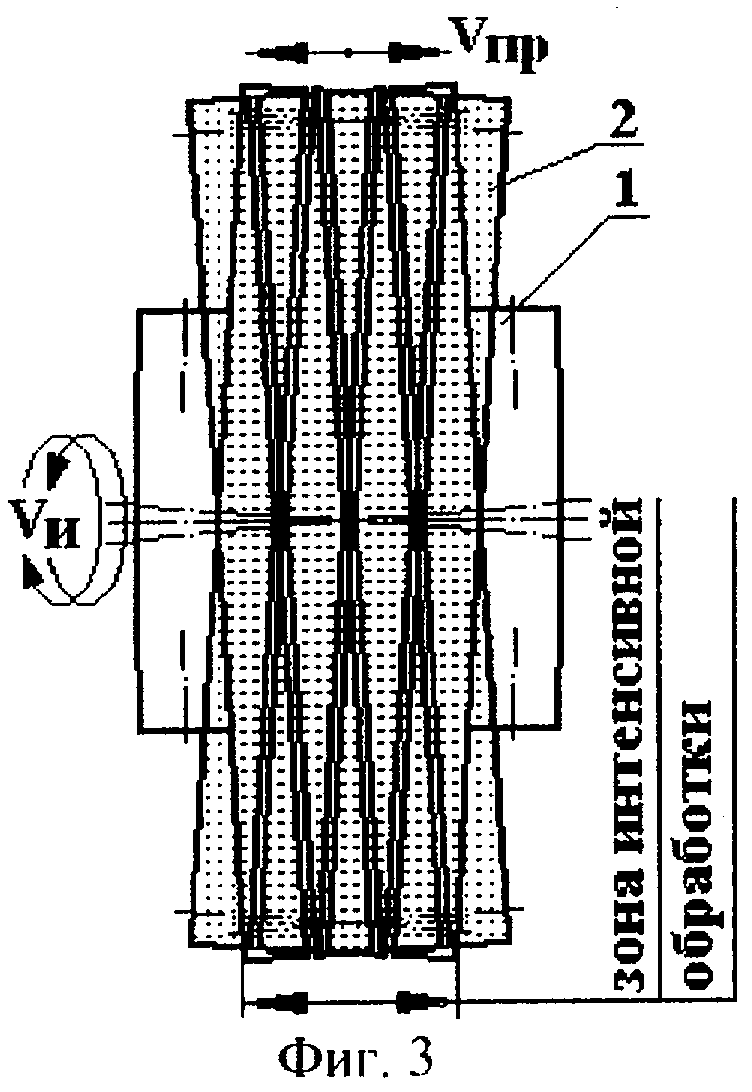

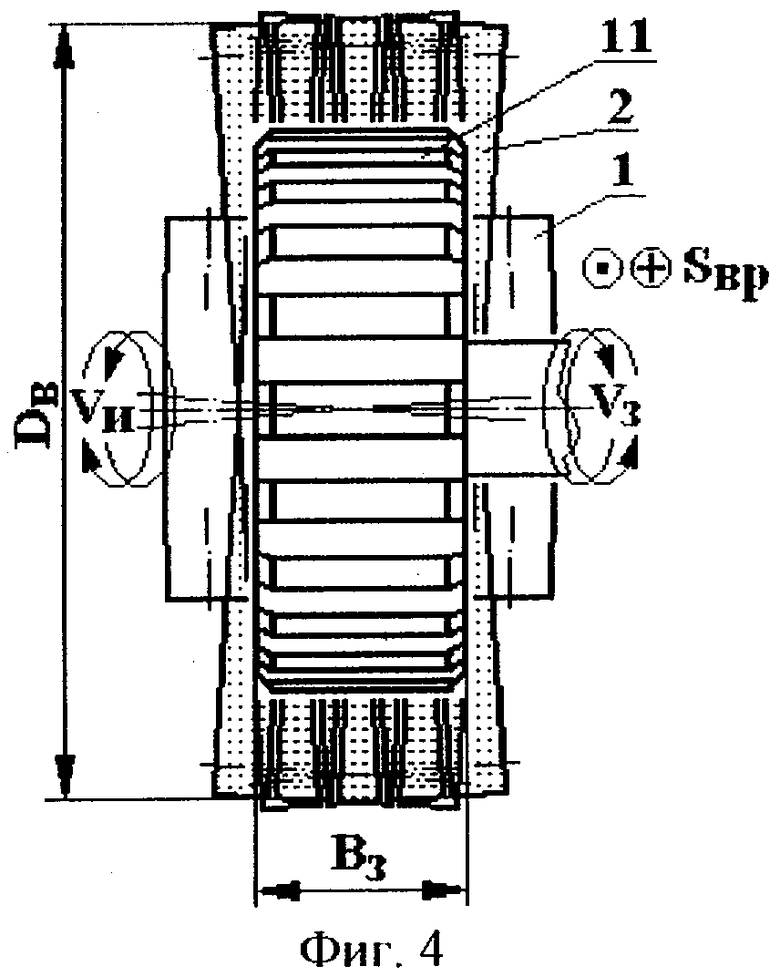

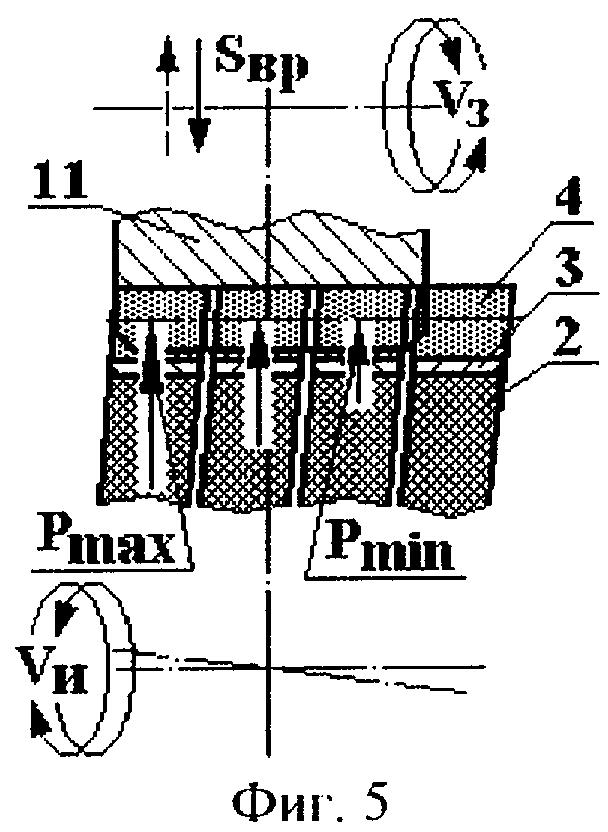

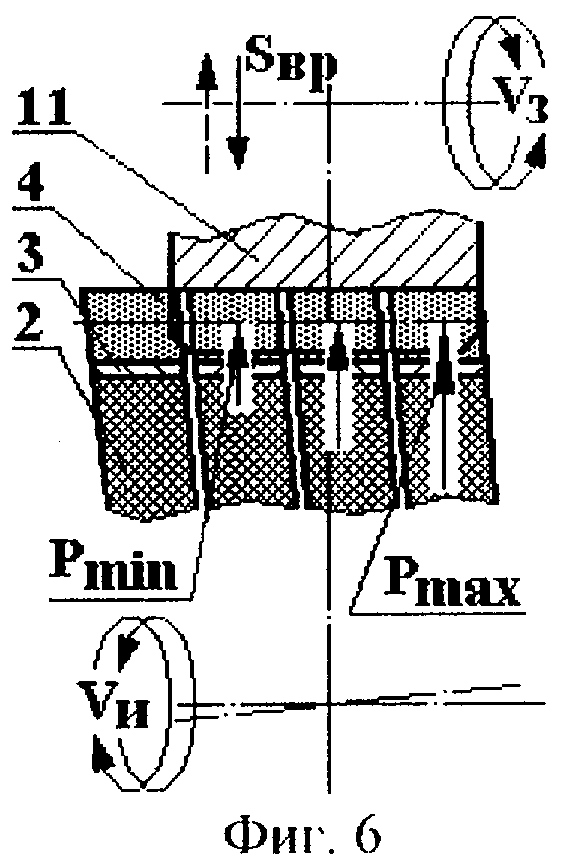

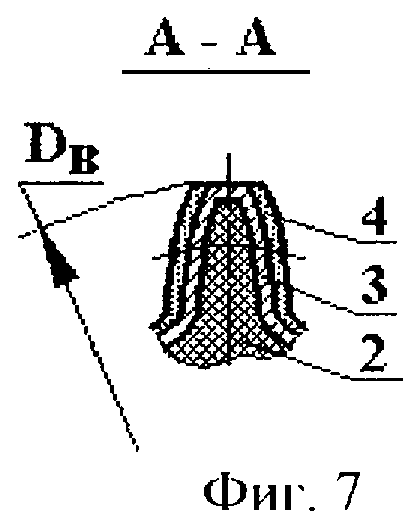

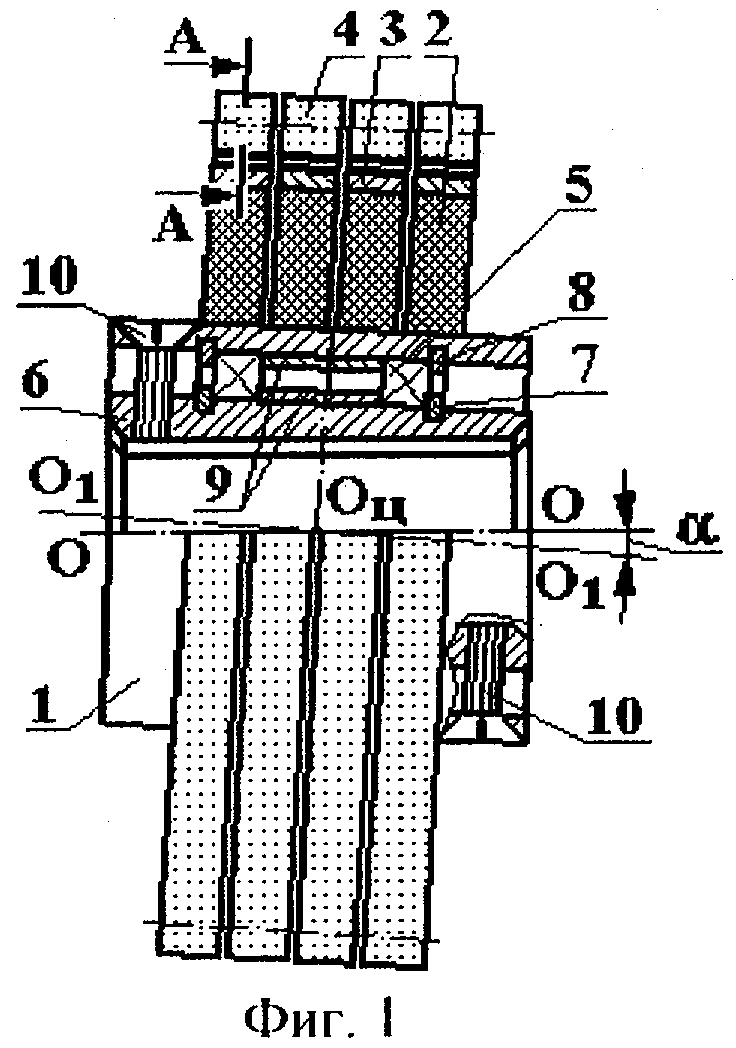

На фиг.1 показан зубчатый инструмент, реализующий предлагаемый способ обработки с осцилляцией, работающий в режиме «постоянной осцилляции», частичный продольный разрез; на фиг.2 - общий вид инструмента, работающего в режиме «переменной частоты осцилляции» и находящегося в положении, повернутом на 180° относительно оси и относительно положения, показанного на фиг.1; на фиг.3 - совмещенные положения, показанные на фиг.1 и 2, при вращении осциллирующего инструмента; на фиг.4 - схема предлагаемой обработки; на фиг.5 - схема предлагаемой обработки при положении зубчатого венца инструмента в крайнем правом положении относительно обрабатываемой заготовки; на фиг.6 - схема обработки при положении зубчатого венца в крайнем левом положении относительно обрабатываемой заготовки; на фиг.7 - поперечный разрез А - А зуба инструмента на фиг.1.

Предлагаемый способ осциллирующей чистовой обработки зубьев включает сообщение зубчатому алмазно-абразивному инструменту возвратно-вращательных движений, а заготовке - движения врезания.

Зубчатый инструмент (фиг.1), реализующий предлагаемый способ обработки, состоит из ступицы 1, представляющей собой цилиндрическую соосную втулку с гладкой наружной поверхностью или с кольцевыми канавками (не показаны), зубчатых дисков 2 с зубчатым венцом, изготовленным из стальной упругой полосы 3 с нанесенным алмазно-абразивным слоем 4 на боковых поверхностях зубьев.

Диски 2 непосредственно являются упругими элементами, размещены на ступице 1 перпендикулярно ее оси и благодаря упругости имеют возможность изменять свое положение относительно оси ступицы и относительно соседних дисков.

Ступица 1 установлена на подшипниках 5 на косой втулке 6 с помощью пружинных упорных плоских наружных 7 (ГОСТ 13940-80) и внутренних 8 (ГОСТ 13941-80) колец и распорных втулок 9. У косой втулки 6 ось O1-O1 наружной цилиндрической поверхности пересекается под углом α с осью О-О внутренней цилиндрической поверхности отверстия в центре оси симметрии ОЦ. При этом ось О-О является продольной осью вращения шпинделя (не показан), на котором закреплен инструмент.

Такое подвижное соединение ступицы 1 с косой втулкой 6, с помощью которой инструмент устанавливается на инструментальном шпинделе (не показан) станка, позволяет им вращаться независимо друг от друга.

Инструмент при необходимости работает в двух режимах: режиме «постоянной осцилляции», когда ступица 1 и втулка 6 неподвижны относительно друг друга за счет включения тормозного устройства, и в режиме «переменной частоты осцилляции», когда ступица и втулка свободно вращаются относительно друг друга и тормозное устройство выключено. Тормозное устройство в конструкции инструмента, как вариант, представлено в виде двух винтов 10, проходящих через отверстия в ступице 1 и ввернутых в резьбовые отверстия втулки 6, изготовленные в диаметрально противоположных местах. Тормозное устройство может быть и другой известной конструкции, срабатывающее как в неподвижном состоянии шпинделя, так и без остановки его.

Угол α определяют в соответствии с зависимостью:

α=arctg(ВД/DВ),

где ВД - высота единичного зубчатого диска, которая принимается равной ВД≈Ао и определяется по формуле:

ВД=ВИ-ВЗ,

Ао - амплитуда осцилляции зубчатого венца наклонного инструмента;

ВИ - общая высота инструмента;

ВЗ - высота обрабатываемой заготовки колеса;

DB - наружный диаметр выступов инструмента.

В режиме «постоянной осцилляции» обработка осуществляется следующим образом. Ведущим может быть как инструмент, так и заготовка. Инструмент вводят в зацепление с обрабатываемой заготовкой 11, при этом их оси пересекаются. За счет наличия упругих дисков 2 зубчатые венцы 3 самоустанавливаются во впадине обрабатываемой заготовки колеса.

Зубчатые венцы 3 дисков 2 перемещаются друг относительно друга в окружном и радиальном направлении и изменяют положение своих осей относительно оси инструмента. Так как общая высота инструмента больше высоты обрабатываемой заготовки колеса 11 на одну высоту диска 2, то в контакт с обрабатываемой заготовкой одновременно входят все зубчатые диски за исключением одного. Инструменту или заготовке сообщают крутящий момент, а продольное возвратно-поступательное движение вдоль оси заготовки на величину не более ширины одного зубчатого диска обеспечивается за счет установки дисков под углом α. При этом за счет осцилляции зубчатых венцов дисков обеспечивается контакт между зубьями колеса и всеми зубчатыми дисками инструмента одновременно и производится обработка всей длины зуба обрабатываемого колеса.

При введении в зацепление с обрабатываемым колесом инструмента, выполненного в виде, например, абразивного или алмазного зубчатого хона, каждый из зубчатых венцов дисков имеет возможность самоустанавливаться по впадине зуба колеса за счет перемещения друг относительно друга в окружном и радиальном направлении и изменения осей каждого упругого диска относительно оси инструмента. При этом каждый зубчатый упругий диск имеет с обрабатываемым колесом свое поле зацепления и площадь контакта, соответствующую этому полю зацепления. При этом суммарная площадь контакта инструмента с обрабатываемым колесом существенно увеличивается, что повышает производительность обработки. Одновременно существенно (до 3...4 раз) снижаются потери рабочего абразивного слоя, что особенно важно при применении дорогостоящих абразивных материалов, например синтетических алмазов. Так, при износе абразивного слоя зубчатого хона, равномерно расположенного на боковых поверхностях его зубьев, значительная его часть (до 20...40%) остается неиспользованной, при этом потери тем больше, чем больше ширина зубчатого венца хона, угол пересечения осей и меньше диаметр обрабатываемых колес. При применении предложенного способа эти потери резко снижаются, а также становится возможным увеличение ширины зубчатого венца инструмента и угла пересечения осей заготовки и хона с целью повышения стойкости и производительности обработки.

Одним из преимуществ предложенного способа является отказ от продольного хода инструмента, так как каждый из зубчатых дисков за счет угла наклона и аксиально-смещенного зубчатого венца обрабатывает весь активный профиль колеса.

Расстояние между соседними зубчатыми дисками с целью исключения возможности упирания их друг в друга должно быть не менее произведения радиуса величины диска на тангенс угла поворота его оси относительно оси соседнего диска, а количество дисков в инструменте может быть 2...10 и определяется технологическими соображениями.

В режиме «постоянной осцилляции» частота осцилляции зубчатых венцов постоянна и равна частоте вращения инструмента, которая равна частоте вращения заготовки.

Для более интенсивной и полной обработки инструмент целесообразно перевести в режим «переменной частоты осцилляции», при котором вывинчивают и удаляют винты 10, а инструментальному шпинделю (не показан), на котором с помощью косой втулки 6 закреплен инструмент, сообщают вращательное движение VИ необходимой частоты. При этом режиме ведущим является обрабатываемая заготовка колеса и ей сообщают вращающий момент, а инструмент свободно вращается на подшипниках 5. Изменяя частоту вращения инструментального шпинделя, изменяют частоту осцилляции зубчатых упругих дисков. При относительно невысоких скоростях VЗ вращения ведущей заготовки появляется возможность задать высокие скорости VПР продольных возвратно-поступательных движений инструменту. Алмазно-абразивное зерно инструмента оставляет след на заготовке, направленный вдоль зуба.

Этот режим работы инструмента применяют для интенсивной и высокопроизводительной чистовой отделки зубьев закаленных цилиндрических колес как внешнего, так и внутреннего зацепления.

Предлагаемая обработка включает вращение обрабатываемого зубчатого колеса 11, находящегося в плотном зацеплении с зубчатыми дисками инструмента, которые имеют рабочие зубчатые венцы 3 с утоненными зубьями с нанесенным на них алмазно-абразивным слоем 4 толщиной 1,5...2 мм. Зона резания в месте контакта зубчатого венца 3 диска 2 с обрабатываемой заготовкой 11 совершает возвратно-поступательные движения вдоль оси. При этом зубчатый венец инструмента совершает осевые колебательные движения за счет того, что он с возможностью независимого вращения закреплен на вращающемся инструментальном шпинделе с помощью косой втулки, у которой оси наружной и внутренней поверхностей пересекаются под углом α.

Частота возвратно-поступательных движений зубчатого венца 3 инструмента регулируется частотой вращения инструментального шпинделя.

Чистовую обработку зубьев осуществляют на обычных станках, позволяющих принудительно вращать заготовку 11 и инструмент. Обработку можно вести на токарном станке со специальной головкой с принудительно вращающимся инструментальным шпинделем.

Алмазно-абразивные режущие поверхности 4 зуба зубчатого венца 3 при контакте с обрабатывающей заготовкой 11 устанавливаются параллельно боковым поверхностям зуба заготовки. Эта самоустановка зуба диска по зубу заготовки 11 происходит благодаря прогибу упругого диска 2, к которому принадлежит данный зуб инструмента, а также благодаря упругим свойствам зубчатого венца 3, который выполнен из упругой пружинной ленты.

Кроме того, при больших углах наклона α дисков они с разным радиальным усилием оказывают давление на заготовку (фиг.5 и 6). Так, при положении зубчатого венца инструмента в крайнем правом положении (фиг.5) относительно обрабатываемой заготовки левый приторцовый диск давит на заготовку с большим радиальным усилием Рmax по сравнению с правым диском, находящимся в зацеплении. Таким образом, выделяется зона интенсивной обработки (фиг.3), инструмент оказывает большее давление на обрабатываемый зуб со стороны торцов, делая его бочкообразным. Зубчатые колеса с бочкообразными зубьями, как известно, находят широкое применение в промышленности.

Изменение направления вращения инструмента (как это делается при традиционном зубохонинговании и зубошевинговании) положительно влияет на качество обработки, поэтому при работе по предлагаемому способу используем реверс вращения заготовки 4...6 раз за все время ее обработки.

Предлагаемая обработка позволяет уменьшить параметр шероховатости поверхности в 2...2,5 раза (до Ra=0,32...0,16 мкм), удалить забоины и заусенцы размером до 0,25 мм, снизить уровень звукового давления на 2...4 дБ и повысить долговечность зубчатой передачи.

В процессе обработки погрешности в элементах зацепления устраняются незначительно при съеме металла порядка 0,01...0,03 мм на сторону зуба. Частота вращения зубчатого колеса, а следовательно, инструмента - 180...200 мин-1, частота вращения инструментального шпинделя, а следовательно, частота осцилляции - 180...210 мин-1.

Время чистовой обработки зубчатого колеса коробки передач автомобиля - 30...60 с. Срок службы монокорундового инструмента при обработке этих колес - 15 00...3000 деталей.

Особенностью обработки является прерывистый контур траектории вследствие чередования находящихся в контакте с заготовкой зерен. Благодаря продольной осцилляции и локальной зоне контакта, а также смене режущих зерен круга улучшается тепловой баланс инструмента, повышается его стойкость и уменьшается засаливаемость. Свободный подвод смазочно-охлаждающей жидкости в зону обработки также повышает производительность обработки.

Рекомендуется обрабатывать зубчатые колеса с числом зубьев, не кратным числу зубьев зубчатого инструмента.

Заявляемое техническое решение позволяет:

- интенсифицировать обработку за счет наложения осциллирущих продольных колебаний;

- снизить теплонапряженность процесса зубохонингования за счет переменной зоны резания и смещения температурного поля;

- упростить конструкцию оборудования для зубохонингования за счет применения нового инструмента, позволяющего возбуждать продольные колебания;

- сократить время приработки инструмента (до 5 раз);

- сократить потери алмазно-абразивного рабочего слоя (до 3...4 раз);

- увеличить производительность обработки (в 1,5...2,5 раза).

Источник информации

1. А.с. СССР 1 065 117, МКИ В 23 F 21/03. Зубчатый инструмент. Севостьяненко Г. Н. и др. 3489823/25-08; 07.09.82; 07.01.84. Бюл. №1 прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБЧАТЫЙ ИНСТРУМЕНТ С ОСЦИЛЛЯЦИЕЙ | 2004 |

|

RU2273553C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ЗУБОХОНИНГОВАНИЯ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273551C1 |

| ЗУБЧАТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273552C1 |

| УПРУГИЙ ИНСТРУМЕНТ ДЛЯ ЗУБОХОНИНГОВАНИЯ | 2004 |

|

RU2265502C1 |

| УСТРОЙСТВО ДЛЯ ЗУБОШЛИФОХОНИНГОВАНИЯ | 2002 |

|

RU2219019C2 |

| СПОСОБ ЗУБОШЛИФОХОНИНГОВАНИЯ | 2002 |

|

RU2212987C1 |

| СБОРНЫЙ ПРЕРЫВИСТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ КРУГ ДЛЯ ВНУТРЕННЕЙ ОБРАБОТКИ КАНАВОК ВРЕЗАНИЕМ | 2004 |

|

RU2275296C1 |

| СПОСОБ ПРЕРЫВИСТОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ КАНАВОК ОТВЕРСТИЙ ВРЕЗАНИЕМ | 2004 |

|

RU2276003C1 |

| СИНУСОИДАЛЬНЫЙ АЛМАЗНО-АБРАЗИВНЫЙ КРУГ | 2004 |

|

RU2275294C1 |

| ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ КРУГ С ИМПРЕГНАТОРОМ ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270087C1 |

Изобретение относится к области технологии машиностроения, чистовой обработке зубьев. Способ включает использование зубчатого алмазно-абразивного инструмента, состоящего из ступицы, соединенной с зубчатым венцом, разделенным на части в виде дисков, размещенных перпендикулярно оси ступицы и установленных с возможностью изменения своего положения относительно оси инструмента и относительно соседних дисков. Для повышения производительности и качества чистовой обработки зубчатых колес за счет увеличения площади контакта сопрягаемых профилей инструмента и обрабатываемых зубьев ступицу устанавливают на косой втулке, у которой оси наружной и внутренней цилиндрических поверхностей пересекаются под углом α. Зубчатый венец на каждой части изготавливают из стальной упругой полосы с нанесенным алмазно-абразивным слоем, а диски выполняют в виде упругих элементов. При этом инструменту сообщают возвратно-вращательное движение, заготовке - движение врезания, а обработку зубьев осуществляют в режиме «постоянной осцилляции» при неподвижных относительно друг друга ступице и косой втулке или в режиме «переменой частоты осцилляции» при свободно вращающихся относительно друг друга ступице и косой втулке, причем угол α определяют в соответствии с приведенной зависимостью. 7 ил.

Способ осциллирующей чистовой обработки зубьев, включающий использование зубчатого алмазно-абразивного инструмента, состоящего из ступицы, соединенной с зубчатым венцом, разделенным на части в виде дисков, размещенных перпендикулярно оси ступицы и установленных с возможностью изменения своего положения относительно оси инструмента и относительно соседних дисков, отличающийся тем, что ступицу устанавливают на косой втулке, у которой оси наружной и внутренней цилиндрических поверхностей пересекаются под углом α, зубчатый венец на каждой части изготавливают из стальной упругой полосы с нанесенным алмазно-абразивным слоем, а диски выполняют в виде упругих элементов, при этом инструменту сообщают возвратно-вращательное движение, заготовке - движение врезания, а обработку зубьев осуществляют в режиме «постоянной осцилляции» при неподвижных относительно друг друга ступице и косой втулке или в режиме «переменной частоты осцилляции» при свободно вращающихся относительно друг друга ступице и косой втулке, причем угол α определяют в соответствии с зависимостью:

α=arctg(ВД/DВ),

где ВД и DВ - соответственно высота и наружный диаметр выступов диска алмазно-абразивного инструмента.

| Зубчатый инструмент | 1982 |

|

SU1065117A1 |

| ЗУБЧАТЫЙ ХОН | 0 |

|

SU299309A1 |

| ЗУБЧАТЫЙ ХОН | 1996 |

|

RU2118238C1 |

| СПОСОБ ЗУБОШЛИФОХОНИНГОВАНИЯ | 2002 |

|

RU2212987C1 |

| ЗАЩИТНОЕ УСТРОЙСТВО К ПРЕССУ | 0 |

|

SU311778A1 |

Авторы

Даты

2006-04-10—Публикация

2004-09-20—Подача