Изобретение относится к машиностроению, в частности к инструментам для чистовой обработки зубчатых колес.

Известен зубчатый хон (тип 3) из стального зубчатого колеса с утоненными зубьями и нанесенным на них абразивным слоем толщиной в 1,5-2 мм [1].

Недостатками хона является необходимость продольного движения заготовки, а также осциллирующего движения вдоль оси хона.

В качестве прототипа выбрана конструкция зубчатого хона, имеющего рабочий зубчатый венец с утоненными зубьями с нанесенным на них абразивным слоем, у которого рабочий зубчатый венец расположен с аксиальным смещением относительно оси вращения хона, при этом толщина упомянутого абразивного слоя выбрана в диапазоне 1,5-2 мм [2].

Недостатками известного зубчатого хона являются низкая производительность по причине малых осевых размеров и необходимость продольного движения заготовки для получения поверхности, идентичной зубошевингованию, т.е. с продольным направлением рисок микронеровностей, а это требует, в свою очередь, специального оборудования.

Заявляемое изобретение решает задачу расширения технологических возможностей зубохонингования за счет аксиального смещения зубчатого шлифхона, благодаря которому осуществляется продольное возвратно-поступательное движение абразивной рабочей поверхности вдоль зуба, интенсифицирующее обработку, а также отказ от применения специального дорогостоящего оборудования.

Это достигается тем, что устройство для зубошлифохонингования выполнено в виде диска с рабочим зубчатым венцом с утоненными зубьями, на которые нанесен абразивный слой, и средней частью, жестко закрепленной на ступице, причем средняя часть диска выполнена упругой с вырезами на периферии и упругими спицами, а рабочий зубчатый венец выполнен из упругой пружинной ленты и присоединен к указанным упругим спицам посредством своих впадин.

При этом диск предназначен для установки на шпинделе с возможностью независимого вращения на подшипнике качения под острым углом α к плоскости, перпендикулярной оси вращения шпинделя, с помощью втулки, у которой оси отверстия и наружной поверхности расположены под острым углом α, величину которого определяют по формуле:

α>arc tg[(Вд-Ви+6)/Dи],

где Вд и Ви - ширина соответственно обрабатываемой детали и инструмента;

Dи - наружный диаметр инструмента.

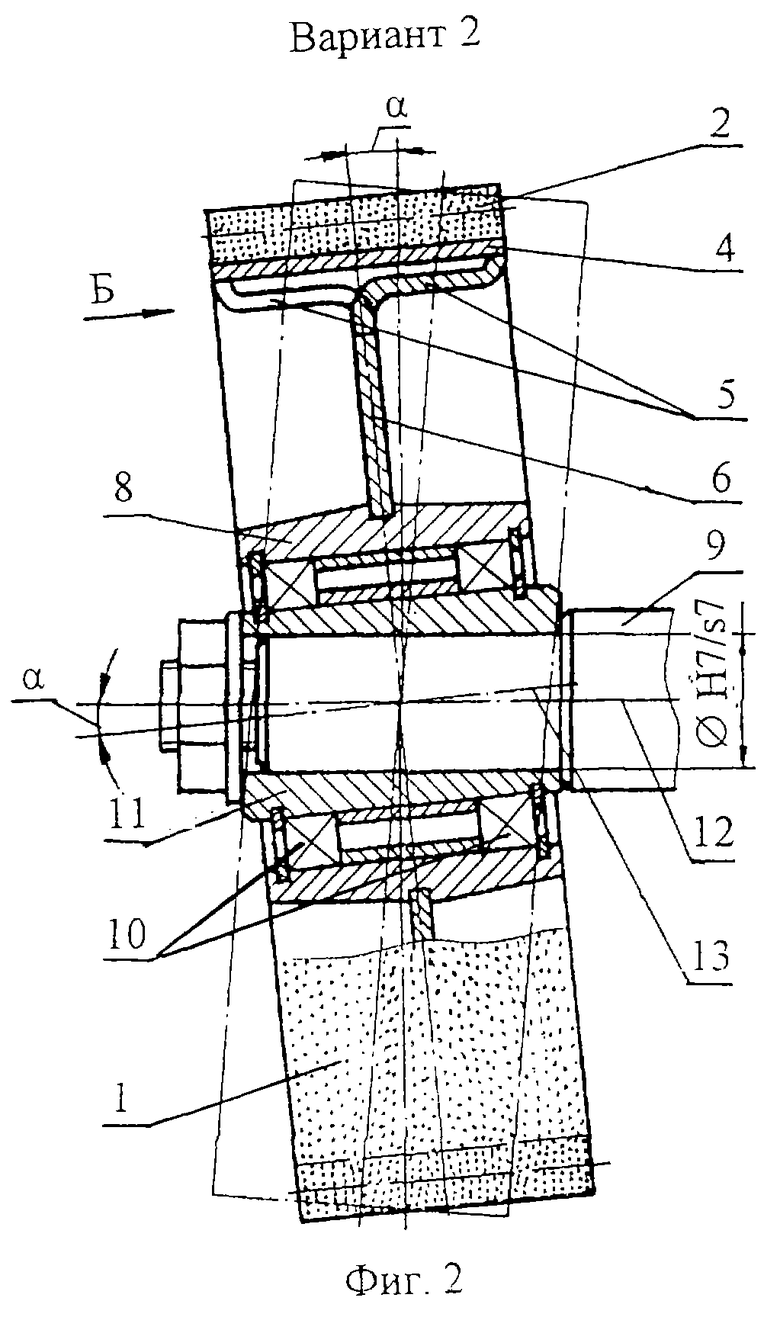

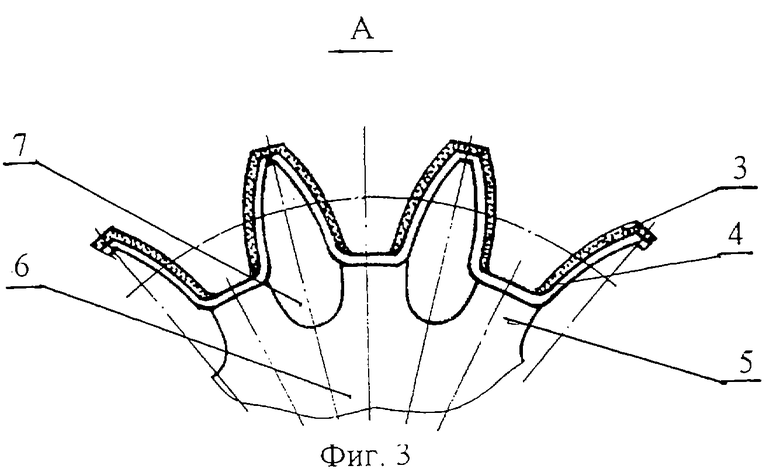

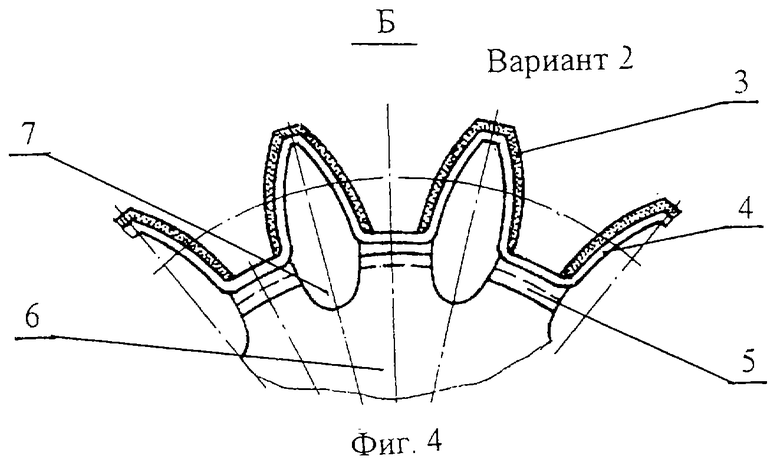

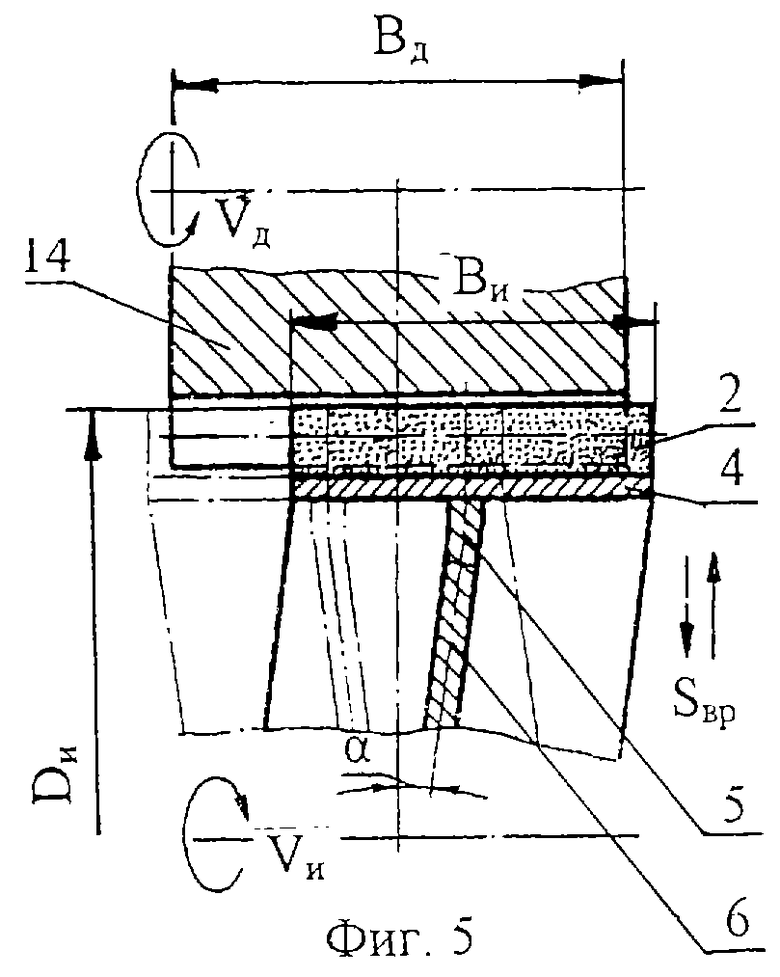

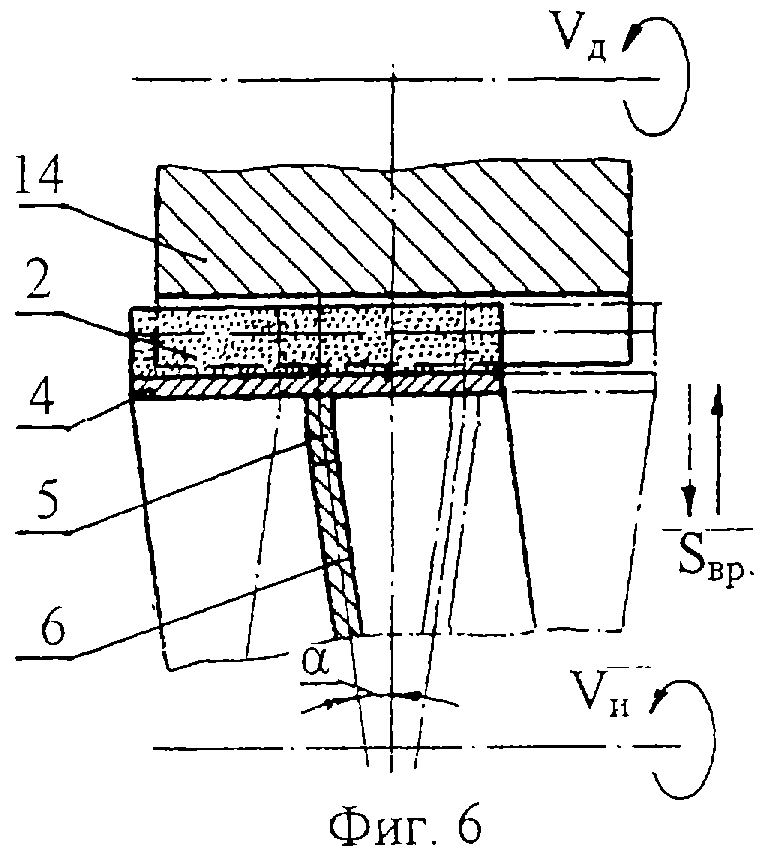

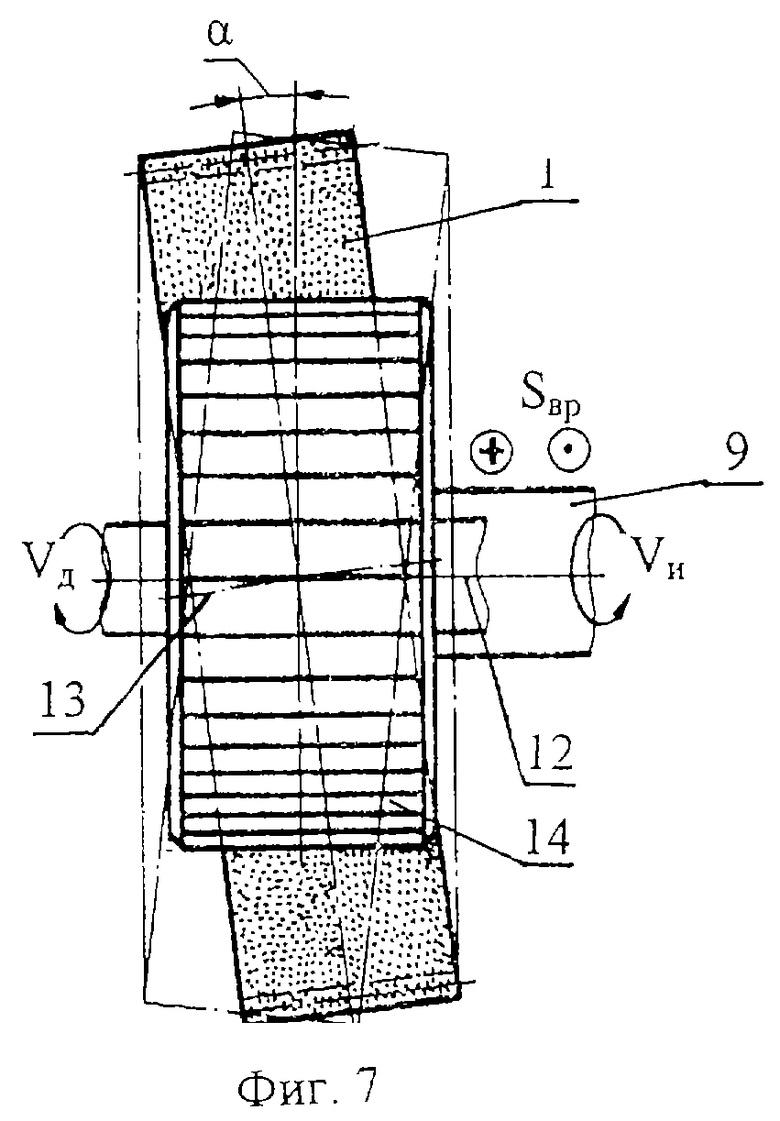

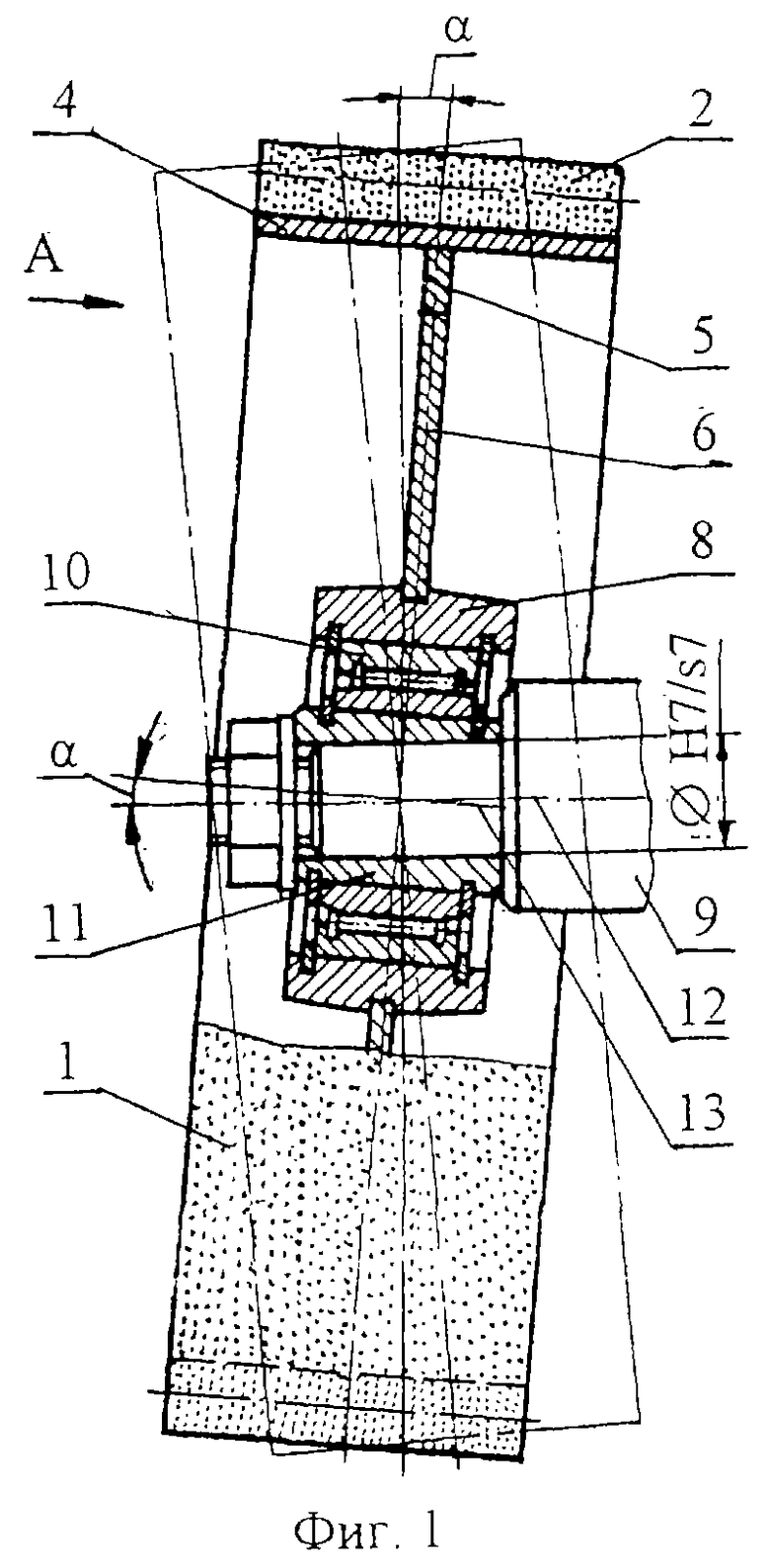

Сущность изобретения поясняется чертежами. На фиг.1 показана конструкция устройства для зубошлифохонингования; на фиг.2 - второй вариант конструкции устройства для зубошлифохонингования; на фиг.3 - вид по А на фиг.1, крепление зубчатого венца к средней части диска; на фиг.4 - вид по Б на фиг.2, вариант крепления зубчатого венца к средней части диска; на фиг.5 и 6 - схемы зубошлифохонингования при положении зубчатого венца инструмента в крайнем, соответственно, правом и левом положениях относительно обрабатываемой детали; фиг.7 - схема зубошлифохонингования предложенным устройством.

Устройство для зубошлифохонингования выполнено в виде составного сборного диска 1 с рабочим зубчатым венцом 2 с утоненными зубьями и нанесенным на них абразивным слоем 3. Рабочий зубчатый венец выполнен отдельно из упругой пружинной ленты 4 и впадинами присоединен к пружинистым упругим спицам 5 средней упругой части 6, выполненной с вырезами 7 на периферии.

Спицы 5 могут быть прямой формы (фиг.1), а также изогнутыми (фиг.2), последние отличаются меньшей жесткостью и более податливы.

Средняя часть 6 жестко закреплена на ступице 8 диска 1.

Отличительной особенностью устройства является то, что диск установлен на принудительно вращающемся шпинделе 9 с возможностью независимого вращения на подшипниках качения 10 под острым углом α к плоскости, перпендикулярной оси вращения шпинделя 9, с помощью втулки 11, у которой оси отверстия 12 и наружной поверхности 13 выполнены под острым углом α, который определяют по формуле:

α>arc tg[(Вд-Ви+6)/Dи],

где Вд и Ви - ширина, соответственно, обрабатываемой детали и инструмента, a Dи - наружный диаметр инструмента.

Устройство для зубошлифохонингования применяют для чистовой отделки зубьев закаленных цилиндрических колес 14 внешнего и внутреннего зацепления.

Шлифохонингование зубьев осуществляют на обычных станках, позволяющих принудительно вращать деталь 14 и инструмент 1. Обработку можно вести на токарном станке со специальной головкой с принудительно вращающимся инструментальным шпинделем 9.

Закаленное обрабатываемое колесо 14 принудительно вращают со скоростью Vд в плотном зацеплении с абразивным зубчатым шлифхоном 1, который подвижно закреплен на подшипниках 10 на шейке с втулкой 11 с угловым смещением α, принудительно вращающегося шпинделя 9 со скоростью Vи.

Благодаря этому зубчатый венец 2 и сам шлифхон 1 вращается со скоростью обрабатываемого колеса Vд и подвержен продольным возвратно-поступательным движениям - вибрациям с частотой, равной частоте вращения шпинделя 9, определяемой скоростью Vи.

Таким образом происходит шлифохонингование и риски от обрабатывающих зерен направлены вдоль зуба колеса.

Поджим детали 14 к шлифхону 1 осуществляется пружиной (не показана) с силой, например, 150-450 Н. Благодаря этому поджиму боковые абразивные режущие поверхности зуба зубчатого венца 2 при контакте с обрабатывающей деталью 14 устанавливаются параллельно боковым поверхностям зуба детали. Эта самоустановка зуба шлифхона 1 по зубу детали 14 происходит благодаря прогибу упругой спицы 5, к которой прикреплен данный зуб шлифхона, а также благодаря упругим свойствам зубчатого венца, который выполнен из упругой пружинной ленты 4.

Кроме того, при больших углах наклона α шлифхона 1 упругие спицы 5 и упругая лента 4 зубчатого венца оказывают большее давление на обрабатываемый зуб со стороны торцов, делая его бочкообразным. Зубчатые колеса с бочкообразными зубьями, как известно, находят широкое применение в промышленности.

Изменение направления вращения инструмента (как это делается при традиционном зубохонинговании) положительно влияет на качество обработки, поэтому при зубошлифохонинговании реверс инструмента используем 4-6 раз за все время обработки детали.

Устройство для зубошлифохонингования позволяет уменьшить параметр шероховатости поверхности в 2-2,5 раза (до Ra=0,32-0,16 мкм), удалить забоины и заусенцы размером до 0,25 мм, снизить уровень звукового давления на 2-4 дБ и повысить долговечность зубчатой передачи.

В процессе зубошлифохонингования погрешности в элементах зацепления устраняются незначительно при съеме металла порядка 0,01-0,03 мм на сторону зуба. Частота вращения зубчатого колеса, а следовательно, шлифхона - 180-200 мин-1, частота вращения инструментального шпинделя, а следовательно, частота осцилляции - 180-210 мин-1.

Время шлифохонингования зубчатого колеса коробки передач автомобиля 30-60 с. Срок службы монокорундовых шлифхонов при обработке этих колес - 1500-3000 деталей.

Предлагаемое устройство можно отнести к шлифохонингованию [3].

Особенностью шлифохонингования является прерывистый контур траектории вследствие чередования находящихся в контакте с заготовкой зерен. Благодаря продольной осцилляции и локальной зоне контакта, а также смене режущих зерен круга улучшается тепловой баланс инструмента, повышается его стойкость и уменьшается засаливаемость. Свободный подвод смазочно-охлаждающей жидкости в зону обработки также повышает производительность зубошлифохонингования.

Рекомендуется обрабатывать зубчатые колеса с числом зубьев, не кратным числу зубьев зубчатого хона.

Заявляемое техническое решение позволяет:

- интенсифицировать обработку за счет наложения осциллирущих продольных колебаний;

- снизить теплонапряженность процесса зубошлифохонингования за счет переменной зоны резания и смещения температурного поля;

- упростить конструкцию оборудования для зубошлифохонингования за счет применения нового устройства, позволяющего возбуждать продольные колебания.

Источники информации

1. Производство зубчатых колес. /Под ред. Б.А. Тайца. - М.: Машиностроение, 1975, с.223-226.

2. Патент РФ 2118238, МКИ В 23 F 21/03, 21/28. Зубчатый хон. / Степанов Ю. С. , Афанасьев Б. И. и др. Заявка 96116380/02, завл. 07.08.96, опуб. 27.08.98, бюл. 24 - прототип.

3. Ермаков Ю.М., Степанов Ю.С. Современные тенденции развития абразивной обработки. (Машиностр. Пр-во. Сер. Технология и оборуд. обработки металлов резанием: Обзор. Информ./ВНИИТЭМР. Вып.3) - М., 1991. С.24-26.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗУБОШЛИФОХОНИНГОВАНИЯ | 2002 |

|

RU2212987C1 |

| УПРУГИЙ ИНСТРУМЕНТ ДЛЯ ЗУБОХОНИНГОВАНИЯ | 2004 |

|

RU2265502C1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ С ОСЦИЛЛЯЦИЕЙ | 2004 |

|

RU2273553C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЬЕВ | 2004 |

|

RU2273550C1 |

| ЗУБЧАТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273552C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ЗУБОХОНИНГОВАНИЯ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273551C1 |

| ЗУБЧАТЫЙ ХОН | 1996 |

|

RU2118238C1 |

| Зубчатый хон | 1978 |

|

SU865567A2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

| СБОРНЫЙ ПРЕРЫВИСТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ КРУГ ДЛЯ ВНУТРЕННЕЙ ОБРАБОТКИ КАНАВОК ВРЕЗАНИЕМ | 2004 |

|

RU2275296C1 |

Изобретение относится к машиностроению, инструментам для чистовой обработки зубчатых колес. Устройство выполнено в виде диска с рабочим зубчатым венцом с утоненными зубьями, на которые нанесен абразивный слой, и средней частью, жестко закрепленной на ступице. Для расширения технологических возможностей за счет аксиального смещения зубчатого шлифхона средняя часть диска выполнена упругой с вырезами на периферии и упругими спицами, а рабочий зубчатый венец выполнен из упругой пружинной ленты и присоединен к указанным упругим спицам посредством своих впадин. Диск может быть предназначен для установки на шпинделе с возможностью независимого вращения на подшипнике качения под острым углом к плоскости, перпендикулярной оси вращения шпинделя, с помощью втулки, у которой оси отверстия и наружной поверхности расположены под острым углом, величину которого определяют по приведенной формуле. 1 з.п.ф-лы, 7 ил.

α>arc tg[(Вд-Ви+6)/Dи,

где Вд и Ви - ширина соответственно обрабатываемой детали и инструмента;

Dи - наружный диаметр устройства.

| ЗУБЧАТЫЙ ХОН | 1996 |

|

RU2118238C1 |

| ЗУБЧАТЫЙ ХОН | 0 |

|

SU299309A1 |

| Зубчатый хон | 1976 |

|

SU763047A1 |

| ЗАЩИТНОЕ УСТРОЙСТВО К ПРЕССУ | 0 |

|

SU311778A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Производство зубчатых колес | |||

| Справочник./Под ред | |||

| Б.А.Тайца | |||

| - М.: Машиностроение, 1975, с.223-226. | |||

Авторы

Даты

2003-12-20—Публикация

2002-03-13—Подача