Изобретение относится к технологии и оборудованию непрерывного производства пенобетонных смесей и может быть использовано в промышленном и гражданском строительстве при изготовлении изделий из пенобетона для строительных конструкций.

Известен способ приготовления пенобетонной смеси, раскрытый в описании изобретения к авт. свид. СССР 1308600, кл. С 04 В 38/08, В 28 С 5/38, опубл. 07.05.87 г. [1] , включающий загрузку бетонной смеси в рабочую камеру, перемещение и перемешивание ее шнеком с последующим перемешиванием полыми лопатками (лопастями) с отверстиями, через которые в смесь подается сжатый воздух, поступающий к лопаткам через полый приводной вал. Полученная в результате такой обработки, включающей этапы перемешивания и поризации, пенобетонная смесь выдается из выгрузочного отверстия. Следует отметить сложность реализации этого способа, т.к. при перерыве в подаче воздуха или даже при ослаблении давления воздуха, поступающего из лопаток в смесь, отверстия в лопатках и полости в них могут быть заполнены бетонной смесью с последующим ее затвердеванием. Такие аварийные ситуации и вызываемые ими длительные перебои в технологическом процессе, связанные с ремонтом оборудования, представляются неизбежными.

Известен другой способ приготовления пенобетонной смеси, описанный в пат. РФ 2080993, кл. В 28 С 5/38, опубл. 10.06.97 г. [2], включающий дозирование сухих компонентов смеси и смешивание их в водоструйном насосе с дозированным количеством воды затворения. Перемешивание полученной смеси производят в рабочей камере с помощью рабочего органа, выполненного в виде закрепленных на приводном валу лопаток. Необходимый в этом процессе для порообразования воздух подается в смесь с пеной через люк в корпусе рабочей камеры, поэтому исключена вероятность аварийной ситуации, возможной при реализации способа [1]. Однако операция перемещения материала в рабочей камере и выгрузки готовой пенобетонной смеси из камеры, ввиду отсутствия в камере шнека, осуществляются в способе [2] самотеком, что не дает возможности транспортирования по трубам готового продукта к месту заполнения формы, если она расположена на более высоком уровне, чем уровень поверхности смеси в рабочей камере.

Наиболее близким к предлагаемому изобретению в части "способ" по совокупности существенных признаков является способ, раскрытый в описании изобретения к пат. РФ 2136492, кл. В 28 С 5/38, опубл. 10.09.99 г. [3] (прототип), включающий дозированную загрузку смеси сухих компонентов наполнителя и вяжущего в рабочую камеру, перемещение вдоль камеры и перемешивание загруженной смеси с помощью шнека, перемешивание смеси лопатками, закрепленными на валу шнека, изготовление технической пены, вмешивание пены в обрабатываемую смесь между лопатками и выгрузку из камеры готового продукта.

При реализации способа [3] вода поступает в обрабатываемую смесь непосредственно после загрузки смеси в рабочую камеру (вода затворения) и на участке камеры, где смесь обрабатывается лопатками (вода в составе технической пены). Эта технология не дает возможности получить пено-бетонную смесь с низким водоцементным отношением, приготовленная пенобетонная смесь долго не затвердевает и не может быть перемещена по трубам на более высокий уровень по отношению к уровню рабочей камеры, что ограничивает функциональные возможности способа.

Наиболее близким аналогом предлагаемого изобретения в части "устройство" является устройство для приготовления пенобетонной смеси [3] (прототип), содержащее бункер для сухой смеси наполнителя и вяжущего, связанную с ним рабочую камеру в форме вытянутого по оси и замкнутого по торцам цилиндра с загрузочным и выгрузочным патрубками, установленный вдоль рабочей камеры рабочий орган в виде приводного вала с закрепленными на нем шнеком и лопатками и пеногенератор с системой трубопроводов для подачи технической пены в рабочую камеру между лопатками.

Устройство [3] не дает возможности вводить пену в смесь и создавать напор на заключительном этапе обработки, оно не позволяет подавать в рабочую камеру подогретую пену, это ограничивает его функциональные возможности в отношении перемещения готовой смеси по трубам на более высокий уровень по отношению к уровню рабочей камеры и получения пенобетона с высокими физико-механическими свойствами.

Техническим результатом, достигаемым настоящим изобретением, является расширение функциональных возможностей за счет увеличения высоты подъема готовой рабочей смеси пенобетона по трубопроводу после ее выхода из рабочей камеры и сокращения времени, необходимого для достижения опалубной прочности пенобетона.

Указанный технический результат в части "способ" достигается тем, что в способе приготовления пенобетонной смеси [3], включающем дозированную загрузку смеси сухих компонентов наполнителя и вяжущего в рабочую камеру, перемещение вдоль камеры и перемешивание загруженной смеси с помощью шнека, перемешивание смеси лопатками, закрепленными на валу шнека, изготовление технической пены, вмешивание пены в обрабатываемую смесь между лопатками и выгрузку из камеры готового продукта, отличительной особенностью является то, что обработку смеси в рабочей камере осуществляют последовательно в три этапа, на первом этапе смесь обрабатывают лопатками, перемешивая ее и вмешивая в нее между лопатками техническую пену, на втором этапе смесь перемешивают и перемещают в сторону выгрузки с помощью шнека, а на третьем этапе производят дополнительную обработку смеси лопатками, перемешивая ее, вмешивая в нее пену между лопатками и оттесняя смесь к периферии рабочей камеры, при этом на первом и на третьем этапах обработки техническую пену подают в рабочую камеру при температуре от 25 до 55oС.

Технический эффект изобретения в части "устройство" достигается тем, что в устройстве [3], содержащем бункер для сухой смеси наполнителя и вяжущего, связанную с ним рабочую камеру в форме вытянутого по оси и замкнутого по торцам цилиндра с загрузочным и выгрузочным патрубками, установленный вдоль камеры рабочий орган в виде приводного вала с закрепленными на нем шнеком и лопатками и пеногенератор с системой трубопроводов для подачи технической пены в рабочую камеру между лопатками, отличительной особенностью является то, что приводной вал имеет два, расположенных по обоим концам шнека участка с закрепленными на валу лопатками, пеногенератор имеет патрубки с регулировочными кранами, служащие для подвода к нему сжатого воздуха и рабочего раствора пенообразователя, а трубопроводы для подачи пены связывают пеногенератор с каждым из упомянутых участков с лопатками, пеногенератор также имеет нагреватель, расположенный на патрубке подвода рабочего раствора пенообразователя и служащий для подогрева этого раствора.

Для интенсификации процесса перемешивания и оттеснения смеси на периферию рабочей камеры целесообразно в частном случае реализации изобретения закрепление плоской пластины на свободном конце каждой из лопаток, находящихся на валу шнека со стороны выгрузки. Пластины при этом располагаются в плоскостях, проходящих через ось цилиндрической рабочей камеры. Крепление плоской пластины придает лопатке Г-образную форму.

Другим частным случаем реализации изобретения является выполнение сужения в средней по длине части рабочей камеры на участке расположения шнека, что дополнительно создает благоприятные условия для поризации смеси на последнем этапе обработки.

Рекомендуется также ограничить длину шнека в пределах от 35 до 55% от длины рабочей камеры для надежного перемешивания и подпора смеси.

Для оптимизации и стабилизации технологического процесса за счет синхронного регулирования расходов сжатого воздуха и рабочего раствора пенообразователя, поступающих в пеногенератор, рекомендуется в частном случае осуществить механическую связь между соответствующими кранами, расположенными на его входных патрубках.

Сущность изобретения поясняется следующими чертежами.

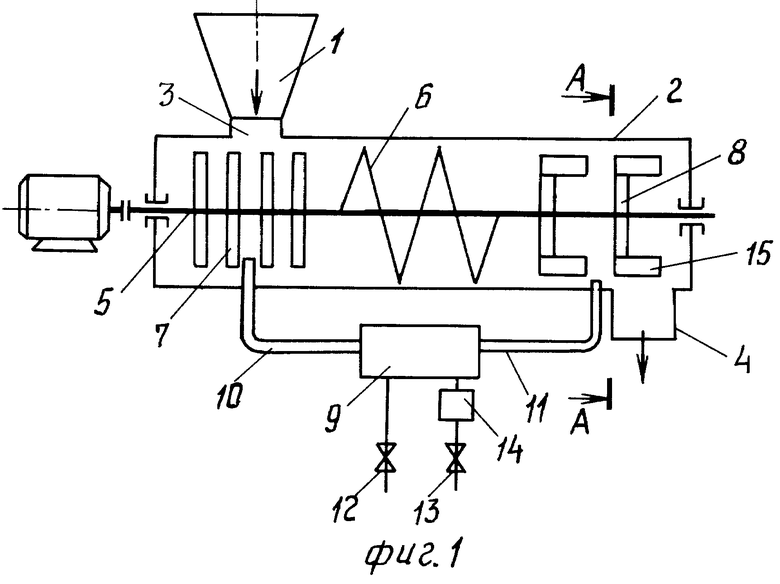

Фиг. 1 представляет устройство для приготовления пенобетонной смеси, общий вид.

Фиг. 2 - то же, разрез по А - А на фиг.1.

На фиг. 1 схематично показаны бункер 1 для сухих компонентов смеси, рабочая камера 2, выполненная форме вытянутого цилиндра. Камера 2 имеет загрузочный патрубок 3 и выгрузочный патрубок 4. На расположенном вдоль рабочей камеры приводном валу 5 закреплены шнек 6 и две группы лопаток 7 и 8, находящиеся по обеим сторонам шнека. Устройство имеет пеногенератор 9, связанный трубопроводами 10 и 11 с рабочей камерой 2. Подвод пены осуществлен в местах расположения групп лопаток 7 и 8. В устройстве предусмотрена подача в пеногенератор 9 сжатого воздуха и рабочего раствора пенообразователя через патрубки с кранами 12 и 13. Пеногенератор имеет также нагреватель 14 для подогрева рабочего раствора пенообразователя, расположенный на патрубке 13. На фиг.2 показано расположение плоских пластин 15, закрепленных на лопатках 8.

Предлагаемый способ реализуется в заявленном устройстве следующим образом. Сухие компоненты смеси поступают в бункер 1, откуда они дозируются через загрузочный патрубок 3 в рабочую камеру 2. На первом этапе обработки в засыпанные материалы в процессе перемешивания лопатками 7 вмешивают приготовленную в пеногенераторе пену. Пена поступает в пространство между лопатками 7 по трубопроводу 10. Затем полученная масса перемещается с помощью шнека 6 в сторону выгрузочного отверстия. На этом втором этапе обработки шнек 6 одновременно с перемещением смеси и нагнетанием ее в зону лопаток 8 выполняет функцию перемешивания смеси. На третьем этапе обработки смесь перемешивается лопатками 8, вытесняясь ими на периферию рабочего пространства камеры. Одновременно в пространство между лопатками 8 дополнительно вмешивают пену, поступающую по трубопроводу 11 от пеногенератора 9. Поступающая в рабочую камеру пена на первом и на третьем этапах обработки смеси нагрета до температуры от 25 до 55oС. Готовая пенобетонная смесь выгружается из рабочей камеры через выгрузочный патрубок 4.

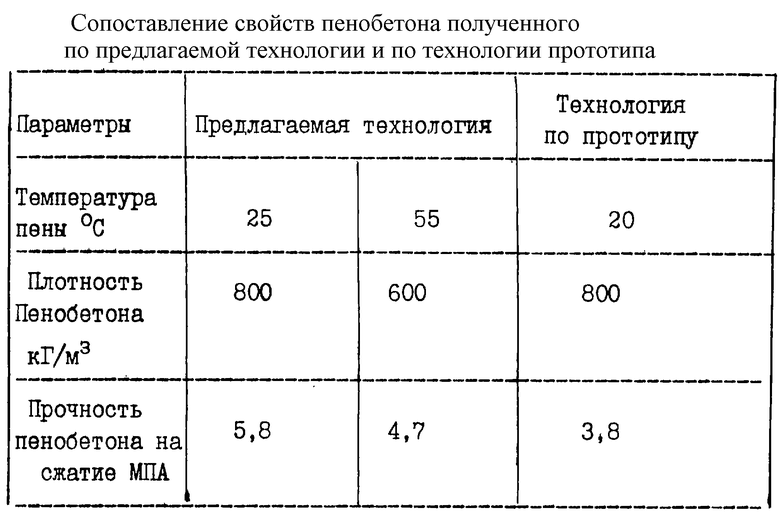

Для проверки возможности достижения ожидаемого технического эффекта провели ряд опытов в производственных условиях по предлагаемой технологии и по технологии способа, известного из прототипа. При этом в качестве сухих компонентов засыпаемой смеси использовали цемент ПЦ-500 D20 а для получения пены использовали концентрат ПБ-2000.

В процессе реализации предлагаемой технологии поступающая из выгружного патрубка готовая пенобетонная смесь поступала по трубопроводу на высоту до 8 метров, а при реализации технологии, известной из прототипа, не более чем на 0,5 метра Распалубочная прочность при использовании предлагаемой технологии достигалась за 5 часов, а при использовании технологии прототипа за 27 часов.

В прилагаемой таблице приведены результаты испытаний образцов пенобетона, полученного по обеим сравниваемым вариантам технологии.

Приведенные данные подтверждают возможность увеличения высоты подъема по трубопроводу готовой рабочей смеси пенобетона после выхода ее из рабочей камеры и возможность получения улучшенных по сравнению прототипом физико-механических характеристик изделий из пенобетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2136492C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОНА | 2007 |

|

RU2350461C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ЯЧЕИСТЫХ СМЕСЕЙ | 2008 |

|

RU2384402C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2242362C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262497C2 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ И СПОСОБ РАБОТЫ НА НЕЙ | 2001 |

|

RU2200090C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВОДОСТОЙКИХ СТРОИТЕЛЬНЫХ ПЛИТ | 2014 |

|

RU2565696C1 |

| Установка для приготовления пенобетона | 1989 |

|

SU1745550A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВОДОСТОЙКИХ СТРОИТЕЛЬНЫХ ПЛИТ | 2015 |

|

RU2598391C1 |

| ПЕНОГЕНЕРАТОР | 1996 |

|

RU2101176C1 |

Изобретение относится к технологии и оборудованию непрерывного производства пенобетонных смесей и может быть использовано в промышленном и гражданском строительстве при изготовлении изделий из пенобетона для строительных конструкций. Изобретение позволит расширить функциональные возможности за счет увеличения высоты подъема готовой рабочей смеси пенобетона по трубопроводу после ее выхода из рабочей камеры и сокращения времени, необходимого для достижения опалубочной прочности пенобетона. Способ приготовления пенобетонной смеси включает дозированную загрузку смеси сухих компонентов наполнителя и вяжущего в рабочую камеру, перемещение вдоль камеры и перемешивание загруженной смеси с помощью шнека, перемешивание смеси лопатками, закрепленными на валу шнека, изготовление технической пены, вмешивание пены в обрабатываемую смесь между лопатками и выгрузку из камеры готового продукта. Обработку смеси в рабочей камере осуществляют последовательно в три этапа, на первом этапе смесь обрабатывают лопатками, перемешивая ее и вмешивая в нее между лопатками техническую пену, на втором этапе смесь перемешивают и перемещают в сторону выгрузки с помощью шнека. На третьем этапе производят дополнительную обработку смеси лопатками, перемешивая ее, вмешивая в нее пену между лопатками и оттесняя смесь к периферии рабочей камеры. На первом и на третьем этапах обработки техническую пену подают в рабочую камеру при температуре от 25 до 55oС. Устройство для приготовления пенобетонной смеси содержит бункер для сухой смеси наполнителя и вяжущего, связанную с ним рабочую камеру в форме вытянутого по оси и замкнутого по торцам цилиндра с загрузочным и выгрузочным патрубками, установленный вдоль рабочей камеры рабочий орган в виде приводного вала с закрепленными на нем шнеком и лопатками и пеногенератор с системой трубопроводов для подачи технической пены в рабочую камеру между лопатками. Приводной вал выполнен с двумя, расположенными по обоим концам шнека участками с закрепленными на валу лопатками. Пеногенератор выполнен с патрубками с регулировочными кранами для подвода к нему сжатого воздуха и рабочего раствора пенообразователя. Трубопроводы для подачи пены связывают пеногенератор с каждым из упомянутых участков с лопатками. Пеногенератор выполнен с нагревателем, расположенным на патрубке подвода рабочего раствора пенообразователя и для подогрева раствора. 2 с. и 4 з.п.ф-лы, 2 ил., 1 табл.

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2136492C1 |

| Устройство для получения пенобетона | 1959 |

|

SU137044A1 |

| Смеситель для приготовления поризованной бетонной смеси | 1985 |

|

SU1308600A1 |

| Установка для приготовления поризованного раствора | 1985 |

|

SU1315333A1 |

| УСТРОЙСТВО ДЛЯ ВОСПРОИЗВЕДЕНИЯ ВИДЕОСИГНАЛА | 1983 |

|

RU2119270C1 |

Авторы

Даты

2003-09-27—Публикация

2002-07-02—Подача