Изобретение относится к устройствам для термообработки кускового, гранулированного или брикетированного материала перед его загрузкой во вращающуюся печь.

Известен шахтный подогреватель сырья конструкции фирмы "Fellner-Ziegler" (Германия), представляющий собой установленную на стальной несущей конструкции шахту. На шахте смонтировано двухшлюзовое загрузочное устройство с вибрационным питателем.

Нижняя часть шахты футерована теплоизоляционным огнеупорным материалом. Футеровка выполнена таким образом, что образует по периметру восемь отсеков, в каждом из которых установлено дозирующее устройство с гидравлическим приводом. Работа каждого дозатора в узле выгрузки регулируется по заданной программе. Внутри шахты установлен пустотелый керн, выполненный из огнеупорного материала. Между футеровкой шахты и керном образуется кольцевое пространство шириной ~ 1,5 м и высотой 6 м, по которому опускается материал и поднимаются печные газы. Газы в слой материала поступают через узел выгрузки и через отверстия в стенах керна. Газы из подогревателя отбираются через патрубки и кольцевой коллектор (Печи для производства извести. Справочник. Монастырев А.В., Александров А.В. "Металлургия", 1979. с. 207, 208).

Подогреватель такой конструкции обладает следующими недостатками. Проходное сечение для дымовых газов ограничивается конструкцией сводового перекрытия керна, что приводит в конечном счете к ограничению количества дымовых газов, которое можно пропустить через подогреватель.

При вынужденных периодических охлаждениях подогревателя из-за сложности конструкции керна уменьшается межремонтный период работы подогревателя. Расход газов через подогреватель существенно зависит от уровня слоя материала в кольцевом рабочем объеме. Соответственно колебания высоты слоя могут приводить к значительным изменениям аэродинамического и теплового режима работы вращающейся печи, что требует принятия дополнительных мер.

Такая конструкция теплообменника вынуждает устанавливать в узле выгрузки значительное количество толкателей-разгрузителей.

Известен также шахтный теплообменник вращающейся печи для термообработки гранулированного и сыпучего материала, содержащий вертикальную шахту, подвижные стенки типа жалюзи, выполненные на стороне отбора теплоносителя, сплошные стенки, камеры подвода и отвода теплоносителя с разновысокими наклонными днищами, загрузочные и разгрузочные устройства, при этом распределительные каналы газохода подвода теплоносителя расположены выше линии естественного откоса материала (заявка на патент РФ N 95116896/03 от 04.10.95, F 27 D 1/00, Б. "Изобретения", 1997, N 30, ч. I, с. 115).

В данном теплообменнике теплоноситель на всех ярусах его подачи в слой материала поступает с одной стороны по ходу материала, что приводит к неоднородности термообработки материала по ширине слоя.

Известный теплообменник выполнен одноветьевым по ходу материала, что увеличивает его основные лимитирующие габариты - либо длину камер подвода и отвода теплоносителя, либо высоту теплообменника из-за необходимости организации большого количества ярусов, а в конечном счете ограничивает количество дымовых газов, которые можно пропускать через теплообменник.

Кроме того, корпус теплообменника выполнен прямоугольным, что приводит к необходимости установки в узле выгрузки нескольких толкателей-разгрузителей при длине камер подвода и отвода теплоносителя, соответствующей практическим нуждам.

Задачей, на решение которой направлено изобретение, является снижение энергозатрат на термообработку материала за счет повышения степени однородности его термообработки по ширине слоя, а также уменьшение основных габаритов установки и упрощение конструкции узла выгрузки.

Поставленная задача решается за счет того, что шахтный теплообменник вращающейся печи для термообработки кускового, гранулированного или брикетированного материала, содержащий вертикальную шахту, стенки типа "жалюзи", выполненные на стороне отбора теплоносителя, сплошные стенки, полости подвода теплоносителя, расположенные выше уровня естественного откоса материала, и полости отвода теплоносителя, дополнительно снабжен центральной полостью отвода теплоносителя, образованной двумя жалюзийными стенками, а полости подвода теплоносителя расположены по ярусам теплообменника в шахматном порядке.

Такая конструкция теплообменника позволит повысить степень однородности термообработки материала по ширине слоя, ликвидировать застойные для проходящих газов зоны, что обеспечит эффективное использование всего объема теплообменника.

Шахтный теплообменник выполнен двухветьевым, что обеспечит сокращение лимитирующих габаритов и позволит увеличить количество пропускаемых через теплообменник газов.

Выполнение центральной полости отвода отработанного теплоносителя в виде "елки" в поперечном разрезе обеспечивает оптимальную засыпку материала в шахтный теплообменник.

Корпус теплообменника выполнен трапецеидальным, что приводит к снижению вертикального габарита установки и обеспечивает упрощение конструкции узла выгрузки за счет снижения количества установленных в нем толкателей- разгрузителей.

Полости подвода теплоносителя и/или его узел разгрузки снабжены горелочными устройствами. Это позволяет снизить, при необходимости, количество топлива, сжигаемого во вращающейся печи, что приводит к снижению удельных энергозатрат на термообработку и пылевынос из вращающейся печи.

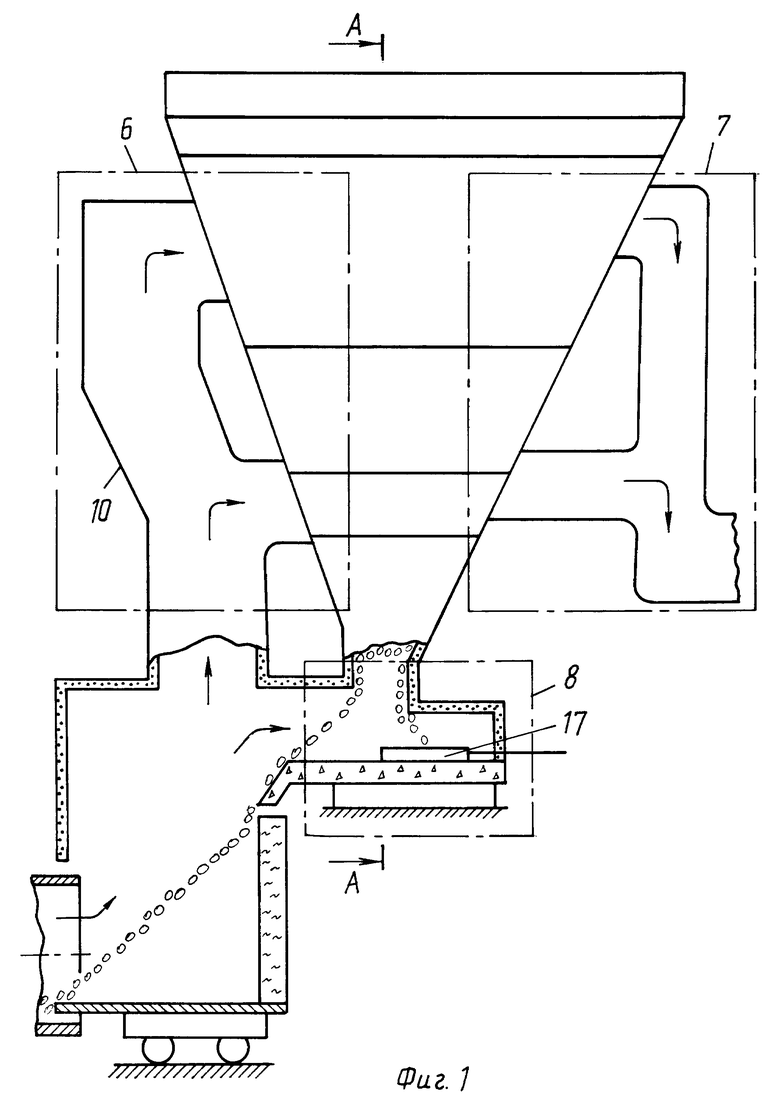

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема установки теплообменника за вращающейся печью, а на фиг. 2 - поперечный разрез теплообменника.

Шахтный теплообменник выполнен двухветьевым по ходу теплоносителя (дымовых газов).

Конструкция шахтного теплообменника включает в себя узел загрузки сырого материала 1, профилированную футерованную шахту 2, оборудованную системой жаропрочных полок 3, устанавливаемых у стен шахты 2 теплообменника и в ее центральной части, которые формируют профиль слоя материала 5, системы подвода 6 и отвода 7 газов, узел выгрузки материала 8.

Узел загрузки сырого материала 1 выполнен в виде двух загрузочных воронок 9, обеспечивающих двухветьевую схему движения материала и слоевое уплотнение рабочего пространства.

Система подвода газа 6 включает газоходы подвода газа 10 и полости подвода газа - одну центральную 11 и две боковые 12 и 13, которые формируются стенками шахты 2 и слоем материала 5, располагающимся под углом естественного откоса.

Система отвода отработанных газов 7 включает полости отвода отработанных газов - две боковые 14 и 15 и одну центральную 16. Боковые полости отвода формируются стенками шахты 2, наклонными полками 3, установленными вдоль боковых стен и слоем материала 5, расположенным между полками под углом естественного откоса. Центральная полость отвода отработанных газов 16 образована жаропрочными полками 3, собранными таким образом, что имеют в поперечном разрезе вид "елки".

Узел выгрузки материала 8 снабжен толкателем- разгрузителем 17.

Центральная полость подвода газа 11 снабжена горелочными устройствами 18. Горелочные устройства могут быть расположены также в других полостях и/или в узле разгрузки.

Шахтный теплообменник работает следующим образом. Сырой материал поступает в узел загрузки 1, откуда подается в рабочий объем шахтного теплообменника. На выходе из него горячий материал толкателем-разгрузителем 17 по наклонной поверхности подается во вращающуюся печь.

Поступающие из вращающейся печи дымовые газы однократно, но в разных направлениях, просасываются через слой материала 5.

На верхнем ярусе дымовые газы подаются по газоходам 10 в центральную полость 11, на среднем - в две боковые 12 и 13.

На нижнем ярусе газы засасываются через узел выгрузки 8. Отработанные газы верхнего яруса собираются в две боковые полости отвода 14 и 15 среднего и нижнего ярусов - в одну центральную полость отвода 16. Затем все газы поступают через отводящий газоход на газоочистку.

Нагрев материала осуществляется за счет теплообмена между движущимся по шахте 2 под действием силы тяжести материалом и продуваемыми через слой материала 5 вышедшими из вращающейся печи дымовыми газами и получаемыми в результате работы горелочных устройств 18 продуктами горения.

Заявляемая конструкция шахтного теплообменника реализует встречно-перекрестную схему движения теплоносителя на верхних ярусах, что обеспечит более глубокую утилизацию тепла дымовых газов, повысит степень однородности термообработки материала по ширине слоя, что дает возможность сократить время термообработки в печи, а следовательно, делает процесс термообработки более экономичным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2002 |

|

RU2224195C2 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ В ПЕЧИ ШАХТНОГО ТИПА | 2008 |

|

RU2376539C2 |

| Шахтная печь для термообработки металлических шаров | 1986 |

|

SU1423885A1 |

| Шахтная печь для термической обработки кускового сырья | 1980 |

|

SU898232A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ КУСКОВЫХ МАТЕРИАЛОВ В ПРОТИВОТОЧНОЙ ШАХТНОЙ ПЕЧИ | 2008 |

|

RU2373162C1 |

| Подогреватель кускового материала | 1977 |

|

SU679774A1 |

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| СПОСОБ НАГРЕВА МЕТАЛЛИЧЕСКОГО ЛОМА В ШАХТНОМ ПОДОГРЕВАТЕЛЕ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2612472C2 |

Изобретение относится к устройствам для термообработки кускового, гранулированного или брикетированного материала перед его загрузкой во вращающуюся печь. Изобретение позволяет снизить энергозатраты на термообработку материала за счет повышения степени однородности его термообработки по ширине слоя, а также уменьшить основные габариты установки и упростить конструкцию узла выгрузки за счет того, что шахтный теплообменник, содержащий вертикальную шахту, стенки типа "жалюзи", выполненные на стороне отбора теплоносителя, сплошные стенки, полости подвода теплоносителя, расположенные выше уровня естественного откоса материала, и полости отвода теплоносителя, дополнительно снабжен центральной полостью отвода теплоносителя, образованной двумя жалюзийными стенками, а полости подвода теплоносителя расположены по ярусам теплообменника в шахматном порядке. Шахтный теплообменник может быть выполнен двухветьевым с центральной полостью отвода теплоносителя в виде "елки" в поперечном разрезе, с трапецеидальным корпусом, с полостями подвода теплоносителя и/или его узлом разгрузки, снабженными горелочными устройствами. 4 з.п. ф-лы, 2 ил.

| RU 95116896 A, 27.10.1997 | |||

| Шахтный теплообменник | 1988 |

|

SU1567855A1 |

| Устройство для подогрева и частичного кальцинирования кугкового материала | 1979 |

|

SU972203A1 |

| Шахтный теплообменник | 1973 |

|

SU465537A1 |

| Устройство для термообработки агрегатного материала газовым потоком | 1980 |

|

SU1083925A3 |

| Устройство для слива культуральной жидкости из кювет растильни | 1978 |

|

SU704568A1 |

Авторы

Даты

2000-02-20—Публикация

1999-04-13—Подача