Изобретение относится к химической переработке органических промышленных и бытовых полимерных отходов (таких как: резиносодержащие, полиэтилен, полистирол, полиизобутилен, капрон, лавсан, поливинилхлорид, синтетический и натуральный каучук и т.д.) в моторное топливо и химическое сырье, которое в дальнейшем может быть использовано в органическом и нефтехимическом синтезе, производстве асфальтобетона для дорожного строительства, звукоизоляционных материалов, анодной массы для электродуговых печей, электролизных ванн и других целей.

Проблема химической переработки различных органических промышленных и бытовых полимерных отходов является весьма актуальной в связи с постоянным увеличением количества данных отходов. С учетом особенностей химического состава различных органических отходов и резиносодержащих материалов наиболее перспективными являются методы их глубокой комплексной химической переработки с целью получения котельного и высококачественного моторного топлива, сырья для органического и нефтехимического синтеза, производства гидро-, тепло- и звукоизоляционных материалов, асфальтобетона для дорожного строительства, углеграфитовых материалов, анодной массы для электротехнических и электрохимических производств.

Решение этой проблемы позволяет существенно расширить базу углеводородного сырья, в котором последние годы ощущается острый дефицит, решить экологическую проблему по комплексной и безвредной утилизации резиносодержащих и других органических промышленных и бытовых отходов, существенно расширить базу углеводородного сырья, производимого из нефти, углей, горючих сланцев, природных битумов.

Известен способ гидроконверсии натуральной или синтетической резины, включающий термоожижение отходов в реакторе при рабочей температуре и повышенном давлении по меньшей мере в одном растворителе, отделение жидкой фракции и ее дистилляцию, разгрузку переработанных отходов (Патент США 1390239, C 10 G 1/10, опубл. 1975 г.).

Ограничением способа является его большая энергоемкость и возможность переработки только резины.

Наиболее перспективным является способ переработки резиносодержащих отходов в моторное топливо и химическое сырье, включающий термоожижение отходов при температуре выше 270oС при повышенном давлении по меньшей мере в одном углеводородном растворителе при определенном массовом соотношении растворителя и отходов, отделение жидкой фракции и ее дистилляцию (Международная заявка WO 95/20007, C 08 J 11/20, опубл. 27.07.95).

В этом способе в качестве углеводородного растворителя используют отходы производства синтетического каучука, взятые в массовом соотношении к исходным резиносодержащим отходам, равном (2-4):1 соответственно, а процесс термоожижения осуществляют при температуре 270-420oС и давлении 1-6 МПа.

Кроме того, в одном из вариантов осуществления способа, чтобы проводить процесс непрерывно, полученную после дистилляции жидкой фракции фракцию с температурой кипения выше 200oС частично возвращают в процесс в качестве добавки к исходному углеводородному растворителю в массовом соотношении 1: (5-10) соответственно, а оставшуюся часть указанной фракции выделяют в качестве целевого продукта.

Преимуществом этого способа является упрощение технологии и увеличение выхода легких фракций с температурой кипения (tкип) до 200oС.

Ограничением способа является использование в качестве растворителя отходов от производства синтетического каучука, а такие отходы не всегда доступны в необходимом количестве. Время переработки отходов составляет несколько часов, а сам способ обладает высокой энергоемкостью. Поэтому этот способ ограничен в применении.

Наиболее близким является способ переработки полимерных отходов, включающий загрузку отходами и, по меньшей мере, одним растворителем реактора, термоожижение отходов в реакторе при рабочей температуре и повышенном давлении с получением жидких продуктов, сброс давления в реакторе, отделение жидкой фракции от твердых продуктов и ее дистилляцию, разгрузку переработанных отходов (Патент Российской Федерации 2110535, С 08 J 11/04, опубл. 10.05.98).

В этом способе термоожижение отходов производят при температуре 270-420oС и давлении 1-6 МПа при массовом соотношении растворителя и отходов (2-4): 1 соответственно в присутствии редкоземельного металла или интерметаллидов на основе редкоземельных металлов, или в присутствии гидрида титана, взятых в количестве 0,5-10% от массы реакционной смеси.

Преимуществом этого способа является использование в качестве растворителя алкилбензола, например, выбранного из ряда: толуол, ксилол, диметил-, триметил-, тетраметилбензол или их смеси, или использование в качестве растворителя продукта перегонки "сырого бензола", получаемого в результате высокотемпературного коксования каменных углей, что позволяет повысить выход жидких продуктов, а также содержание в последних фракций с температурой кипения до 200oС. Таким образом, способ позволяет повысить степень конверсии резиносодержащих и других органических отходов.

Ограничениями способа являются:

- для эффективного термоожижения процесс проводят в присутствии редкоземельного металла или интерметаллидов на основе редкоземельных металлов или в присутствии гидрида титана, взятых в количестве 0,5-10% от массы реакционной смеси, что усложняет технологический процесс, а удаление этих дополнительных катализаторов и добавок из образующегося при переработке самого ценного целевого продукта - технического углерода является очень сложным;

- большая энергоемкость и длительное время, необходимые на нагрев и термоожижение отходов, высокая себестоимость переработки;

- недостаточно высокая производительность процесса по выходу высокооктановой бензиновой фракции с низким содержанием сероорганических и непредельных соединений;

- высокий расход растворителя при получении высококачественной бензиновой фракции и технического углерода с улучшенными качественными характеристиками;

- невысокий выход готового продукта в расчете на реактор, и прерывистый технологический цикл переработки, связанный с необходимостью загрузки-выгрузки реактора растворителем и отходами, длительностью нагрева и термоожижения отходов.

Решаемая изобретением задача - повышение производительности, снижение энергоемкости на единицу продукции, расширение функциональных возможностей и повышение качества получаемого продукта.

Технический результат, который может быть получен при осуществлении заявленного способа, - ускорение технологии с использованием недефицитных водорододонорных растворителей; обеспечение переработки, кроме органических полимерных отходов, также отходов, получаемых при производстве синтетического каучука и высокотемпературного коксования каменных углей; повышение производительности процесса по выходу различных фракций, в том числе высокооктановой; улучшение качества технического углерода.

Для решения поставленной задачи с достижением технического результата в известном способе переработки полимерных отходов, включающем загрузку отходами и, по меньшей мере, одним растворителем реактора, термоожижение отходов в реакторе при рабочей температуре и повышенном давлении с получением жидких продуктов, сброс давления в реакторе, отделение жидкой фракции от твердых продуктов и ее дистилляцию, разгрузку переработанных отходов, согласно изобретению вводят дополнительный реактор, переработку органических полимерных отходов осуществляют циклически путем загрузки в дополнительный реактор отходов и порции нового растворителя во время термоожижения отходов в упомянутом реакторе, после термоожижения отходов в упомянутом реакторе часть нагретых жидких продуктов из упомянутого реактора вводят в дополнительный реактор и производят термоожижение отходов в дополнительном реакторе при подогреве смеси порции нового растворителя и части нагретых жидких продуктов до рабочей температуры и при повышенном давлении, во время подогрева смеси в дополнительном реакторе производят в упомянутом реакторе сброс давления, а разгрузку переработанных отходов в упомянутом реакторе производят во время термоожижения отходов в дополнительном реакторе, во время термоожижения отходов в дополнительном реакторе производят загрузку отходами и порцией нового растворителя упомянутого реактора, после термоожижения отходов в дополнительном реакторе часть нагретых жидких продуктов из дополнительного реактора вводят в упомянутый реактор и производят термоожижение отходов в упомянутом реакторе при подогреве смеси порции нового растворителя и части нагретых жидких продуктов до рабочей температуры и при повышенном давлении, во время подогрева смеси в упомянутом реакторе производят в дополнительном реакторе сброс давления, а разгрузку переработанных отходов в дополнительном реакторе производят во время термоожижения отходов в реакторе, цикл повторяют.

Возможны дополнительные варианты осуществления способа, в которых целесообразно, чтобы:

- порцию растворителя предварительно подогревали в емкостных теплообменниках, подсоединенных к выходам упомянутых реакторов;

- при термоожижении отходов выделяемый пирогаз утилизировали бы в газовой печи, подключенной к реакторам и предназначенной для подогрева смеси порции растворителя и части нагретых жидких продуктов до рабочей температуры;

- при термоожижении отходов смесь порции нового растворителя и часть нагретых жидких продуктов циркулировала в реакторе или дополнительном реакторе;

- в качестве растворителя использовали алкинбензол;

- термоожижение отходов в реакторе производили при рабочей температуре выше 270oС и повышенном давлении не менее 6,1 МПа;

- количество части нагретых жидких продуктов выбирали в массовом отношении к порции нового растворителя не менее 6:1;

- массовое соотношение части нагретых жидких продуктов и порции нового растворителя к отходам выбирали в диапазоне от 0,8 до 5:1.

Указанные преимущества, в также особенности настоящего изобретения поясняются лучшим вариантом его осуществления со ссылками на прилагаемые чертежи.

Фиг.1 изображает упрощенную схему устройства для реализации способа;

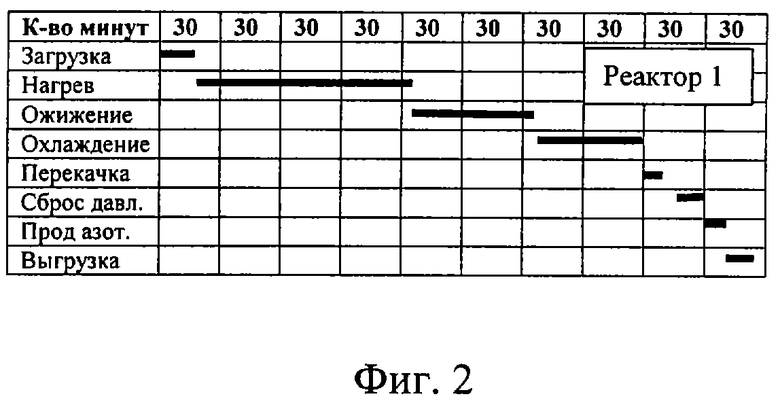

фиг.2 - стандартный цикл термоожижения отходов в одном реакторе;

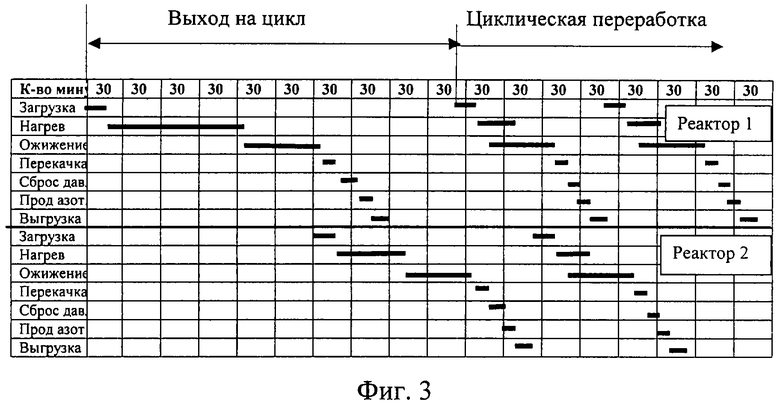

фиг. 3 - график выхода двухреакторного устройства на заявляемый способ с двухчасовым циклом работы одного реактора.

Способ переработки полимерных отходов (фиг.1) включает загрузку отходами и, по меньшей мере, одним растворителем реактора 1, термоожижение отходов в реакторе 1 при рабочей температуре и повышенном давлении с получением жидких продуктов, сброс давления в реакторе 1, отделение жидкой фракции от твердых продуктов и ее дистилляцию, разгрузку переработанных отходов из реактора 1. При этом процесс производят в одном производственном цикле загрузки до разгрузки.

В способ вводят дополнительный реактор 2, переработку органических полимерных отходов осуществляют циклически (см. фиг.3, график после выхода на циклический режим функционирования после пяти часов запуска реактора 1) путем загрузки в дополнительный реактор 2 отходов и порции нового растворителя во время термоожижения отходов в реакторе 1. После термоожижения отходов в реакторе 1 часть нагретых жидких продуктов из реактора 1 вводят в дополнительный реактор 2 и производят термоожижение отходов в дополнительном реакторе 2 при подогреве смеси порции нового растворителя и части нагретых жидких продуктов до рабочей температуры и при повышенном давлении. Во время подогрева смеси в дополнительном реакторе 2 производят в реакторе 1 сброс давления. Разгрузку переработанных отходов в реакторе 1 производят во время термоожижения отходов в дополнительном реакторе 2. Во время термоожижения отходов в дополнительном реакторе 2 производят загрузку отходами и порцией нового растворителя реактора 1. После термоожижения отходов в дополнительном реакторе 2 часть нагретых жидких продуктов из дополнительного реактора 2 вводят в реактор 1 и производят термоожижение отходов в реакторе 1 при подогреве смеси порции нового растворителя и части нагретых жидких продуктов до рабочей температуры и при повышенном давлении. Во время подогрева смеси в реакторе 1 производят в дополнительном реакторе 2 сброс давления. Разгрузку переработанных отходов в дополнительном реакторе 2 производят во время термоожижения отходов в реакторе 1. Цикл повторяют.

Реактор 1 и дополнительный реактор 2 (фиг.1) конструктивно могут быть выполнены идентичными или несколько отличаться по объему, в последнем случае несколько искажается симметрия графиков (фиг.3) для реактора 1 и дополнительного реактора 2, однако сущность способа от этого не изменяется. Понятно, что в процесс могут быть включены и несколько дополнительных реакторов 2, при этом все реакторы могут быть связаны между собой, например, по кольцевой схеме или параллельной схеме.

Такой же принцип функционирования используют при выходе реактора 1 и дополнительного реактора 2 на циклический режим работы (см. график 3 в течение первых пяти часов работы), хотя при выходе на циклический режим проведение некоторых операций смещено во времени за счет большего первоначального времени нагрева растворителя в реакторе 1 и дополнительном реакторе 2.

Для выхода на циклический режим до циклической переработки отходов в дополнительный реактор 2 загружают отходы и порцию растворителя во время термоожижения отходов в реакторе 1. После термоожижения отходов в реакторе 1 часть нагретых жидких продуктов из реактора 1 вводят в дополнительный реактор 2 и производят термоожижение отходов в дополнительном реакторе 2 при подогреве смеси порции растворителя и части нагретых жидких продуктов до рабочей температуры и при повышенном давлении. Во время подогрева смеси в дополнительном реакторе 2 производят в реакторе 1 сброс давления и разгрузку переработанных отходов. Во время термоожижения отходов в дополнительном реакторе 2 производят загрузку отходами и порцией нового растворителя реактора 1. После термоожижения отходов в дополнительном реакторе 2 часть нагретых жидких продуктов из дополнительного реактора 2 вводят в реактор 1 и производят термоожижение отходов в реакторе 1 при подогреве смеси порции растворителя и части нагретых жидких продуктов до рабочей температуры и при повышенном давлении. Во время подогрева смеси в реакторе 1 производят в дополнительном реакторе 2 сброс давления. Разгрузку переработанных отходов в дополнительном реакторе 2 производят во время термоожижения отходов в реакторе 1.

При стандартном термоожижении отходов (фиг.2) основные затраты связаны с нагревом реактора 1. В себестоимости они составляют 75% от всех затрат, даже когда возвращается в процесс полученная после дистилляции жидкая фракция с температурой кипения выше 200oС в качестве добавки к растворителю. Время нагрева и охлаждения реактора 1 увеличивает весь технологический цикл, что уменьшает производительность одного реактора 1.

Дополнительные варианты осуществления способа направлены на дополнительное снижение энергоемкости способа и улучшение качества выхода целевого продукта.

Поскольку основное время в технологическом цикле занимает время на нагрев реактора 1 и дополнительного реактора 2, а также на термоожижение отходов, то порцию нового растворителя предварительно подогревают в емкостных теплообменниках 3, подсоединенных к упомянутым реакторам 1, 2 (фиг.1). Это позволяет использовать ранее непроизводительно расходующееся тепло разогретой газовой смеси при ее конденсации.

Пирогаз, выделяемый в процессе переработки отходов, из выпарного аппарата или из ректификационной колонны может быть собран в газгольдере (на фиг.1 не показаны). Целесообразно выделяемый пирогаз утилизировать в газовой печи 4, подключенной к упомянутым реакторам 1, 2. Электропечь в известных технических решениях служит только для нагрева растворителя. Замена электропечи на газовую печь 4, подсоединенную по схеме фиг.1, позволяет разогреть растворитель до выхода на циклическую работу упомянутых реакторов 1, 2, а также производить подогрев смеси порции нового растворителя и части нагретых жидких продуктов до рабочей температуры в процессе циклической работы реактора 1 и дополнительного реактора 2. Выделяемый пирогаз в процессе переработки отходов подается из газгольдера в газовую печь и служит продуктом сгорания газовой печи, что дополнительно снижает себестоимость процесса.

При термоожижении отходов целесообразно, чтобы смесь порции нового растворителя и части нагретых жидких продуктов циркулировала в реакторе 1 или дополнительном реакторе 2. Для этого циркуляционный насос 5 (фиг.1) при термоожижении отходов не выключается, клапаны 6 открываются соответствующим образом, чтобы создать циркуляционный контур, и под действием циркуляционного насоса 6 растворитель циркулирует в одном из упомянутых реакторов 1, 2. Или попеременно открывают и закрывают соответствующие клапаны 6, чтобы растворитель циркулировал то в реакторе 1, то в дополнительном реакторе 2. Реакция термоожижения переходит из статической в динамическую, что сокращает время процесса термоожижения с 60 минут по стандартному режиму до 45 минут. При циркуляции растворителя, кроме того, происходит разделение технического углерода и металлокорда в процессе термоожижения, что позволяет с большей производительностью и в большем объеме извлечь эти продукты по отдельности.

При осуществлении данного способа для решения поставленной задачи могут быть использованы различные растворители. Использование в качестве растворителя алкинбензола, например толуола, ксилола, диметил-, триметил-, тетраметилбензола, позволяет обеспечить качественные характеристики непосредственно жидкого продукта.

Термоожижение отходов в реакторе производят при рабочей температуре выше 270oС и повышенном давлении не менее 6,1 МПа. Как показали исследования, повышение давления от 6,1 МПа и выше дает ускорение технологического процесса и увеличение выхода жидких продуктов до 94 мас.% от органической массы отходов и благоприятно сказывается на чистоте технического углерода, являющегося ценным электротехническим сырьем. Обработка технического углерода в среде азота и атомарного водорода при повышенном давлении приводит к значительному улучшению электротехнических свойств и других потребительских качеств продукта.

Использование части нагретых жидких продуктов для ведения в реактор 1 или дополнительный реактор 2 с температурой кипения более 200oС приводит к экономии количества растворителя до 80%, снижает себестоимость процесса и повышает общий выход фракции с t кипения менее 200oС до 86 мас.% от выхода жидких продуктов. Как показали исследования, количество части нагретых жидких продуктов можно вводить в массовом соотношении жидкого продукта к порции нового растворителя не менее 6:1, что дополнительно позволяет уменьшить используемое количество алкинбензола.

Массовое соотношение части нагретых жидких продуктов и порции нового растворителя к отходам может быть выбрано в зависимости от вида перерабатываемых отходов в диапазоне от 0,8 до 5:1. При термоожижении резиносодержащих отходов количество алкинбензола увеличивают, а при переработке полиэтилена или лавсана уменьшают.

Наиболее успешно заявленный способ переработки полимерных отходов промышленно применим в технологических процессах химической переработки органических промышленных и бытовых полимерных отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ПОЛИМЕРНЫХ ОТХОДОВ | 2000 |

|

RU2167168C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2003 |

|

RU2250239C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2003 |

|

RU2220986C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИСИЛОКСАНОВЫХ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2009 |

|

RU2412219C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2309961C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ И ДРУГИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОРГАНИЧЕСКИХ ОТХОДОВ В ХИМИЧЕСКОЕ СЫРЬЕ И КОМПОНЕНТЫ МОТОРНОГО ТОПЛИВА | 2005 |

|

RU2275397C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 1993 |

|

RU2109770C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ И ДРУГИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОРГАНИЧЕСКИХ ОТХОДОВ В ХИМИЧЕСКОЕ СЫРЬЕ И КОМПОНЕНТЫ МОТОРНОГО ТОПЛИВА | 2005 |

|

RU2275396C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ И ДРУГИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОРГАНИЧЕСКИХ ОТХОДОВ В ХИМИЧЕСКОЕ СЫРЬЕ И КОМПОНЕНТЫ МОТОРНОГО ТОПЛИВА | 2005 |

|

RU2272826C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И ПОЛИМЕРНЫХ ОТХОДОВ | 2011 |

|

RU2496587C2 |

Изобретение относится к способу химической переработки органических промышленных и бытовых полимерных отходов в моторное топливо и химическое сырье. Способ включает термоожижение отходов в реакторе при рабочей температуре и повышенном давлении в растворителе с получением жидких продуктов, отделение жидкой фракции от твердых продуктов и ее дистилляцию. Циклическую переработку осуществляют в устройстве, снабженном, по меньшей мере, одним дополнительным реактором, в котором проведение операций способа смещено по времени, причем на стадии термоожижения отходов в каждый из реакторов дополнительно вводят часть нагретых продуктов из другого реактора со стадии после термоожижения. Предложенный способ позволяет упростить технологию и увеличить выход легких фракций с температурой кипения до 200oC. 7 з.п.ф-лы, 3 ил.

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ПОЛИМЕРНЫХ ОТХОДОВ | 1997 |

|

RU2110535C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ВУЛКАНИЗОВАННОГО КАУЧУКА | 1993 |

|

RU2077981C1 |

| US 4175211 A, 20.11.1979. | |||

Авторы

Даты

2003-09-27—Публикация

2001-01-16—Подача