Изобретение относится к технологии бурения глубоких скважин, в частности к буровым реагентам - ингибиторам солерастворения.

Известен полисолевой неорганический буровой реагент, являющийся отработанным расплавом титановых хлораторов [1, 2]. Недостатком данного реагента является широкий разброс компонентного состава отдельных партий, что связано с особенностями титановой металлургии, а также его загрязненность катионами трехвалентных металлов (алюминий, железо, хром), отрицательно влияющих на вязкостные свойства буровых растворов.

Известен неорганический буровой реагент - хлорид калия, выпускаемый химической промышленностью в двух видах: К-продукт, выделяемый кристаллизацией из водный растворов [3] и Ф-продукт, получаемый флотационным обогащением калийных руд [4] . В концентрации 5 - 10 % хлорид калия необходим для приготовления специальных калиевых буровых растворов, особо эффективных при разбуривании неустойчивых глинистых отложений [5]. Однако для профилактики солерастворения хлорид калия, как правило, не используется ввиду его высоких стоимостных и расходных показателей.

Наиболее близким по технической сути и достигаемому результату является неорганический буровой реагент - хлорид натрия. Его насыщенный водный раствор (содержание соли 26% в расчете на безводное вещество) используют в качестве дисперсионной среды буровых растворов при вскрытии солесодержащих отложений с целью профилактики кавернообразования в разбуриваемой зоне [3]. Недостаток указанного бурового реагента состоит в его монокомпонентности, что не позволяет эффективно предупреждать размыв солей сложносолевого состава; а промывка ствола скважины буровыми растворами, содержащими хлорид натрия, осложняется обвалом стенок скважины и прихватом бурового инструмента вследствие повышенной гидрофилизирующей активности катионов натрия.

Цель изобретения - расширение ассортимента исходного сырья в производстве буровых реагентов и устранение отмеченных выше недостатков. Для решения указанной задачи предлагается неорганический буровой реагент для ингибирования солерастворения, включающий в себя хлориды щелочных и щелочноземельных металлов, при этом в качестве бурового реагента используют смесь солей, выделяемую кристаллизацией в интервале температур (+10)-(-20)oС из концентрированных промышленных вод Сибирской платформы.

Ниже даны примеры, подтверждающие возможность получения бурового реагента, его полезность для ингибирования солерастворения и его совместимость с традиционными компонентами буровых растворов.

Пример 1

Один литр пластовой воды скв. 18 - Ковыктинской, получаемой из рапопроявляющего горизонта (интервал глубин 1800-2100 м), с температурой 40-50oС и плотностью (при этой температуре) 1390 кг/м3, имеющий рН 3,9 и общую минерализацию 590 г/л, в том числе (г/л): Са2+ =153,6; Mg2+=36,4; сумма катионов щелочных металлов в расчете на Na+ =6,7; сумма анионов галогенов в расчете на С1-=389,2; микроэлементов около 4, помещают в аппарат с охлаждающей рубашкой и перемешивающим устройством пропеллерного типа. При постоянном перемешивании содержимое аппарата охлаждают до заданной температуры, выдерживают при ней 0.5 часа. В течение этого времени происходит выпадение кристаллического осадка, представляющего собой смесь хлоридов щелочных и щелочноземельных металлов. Осадок отделяют от маточного раствора с помощью центрифуги (4-6 тыс. об/мин, 0,5 ч) либо на фильтр-прессе.

Предлагаемый неорганический буровой реагент представляет собой бледно-желтое кристаллическое вещество горького вкуса без запаха. Он содержит в своем составе 93 - 95% кристаллогидратных форм хлоридов кальция, магния, калия. Его условное техническое название "Кристаллит ХКМК".

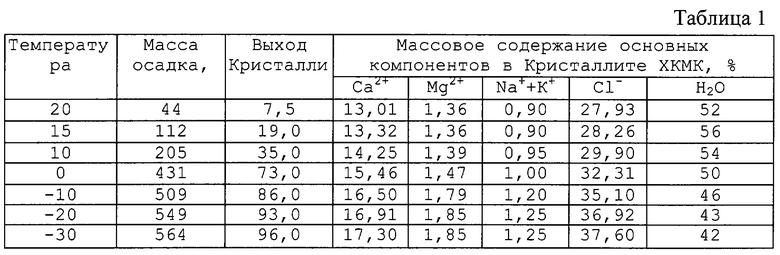

В табл. 1 содержатся сведения о количестве выделяемого при конкретной температуре Кристаллита ХКМК и его компонентном составе.

Составы осадков при различных температурах близки между собой. Основную массу в них занимают гексагидраты кальция (85-95%) и магния (6-9%).

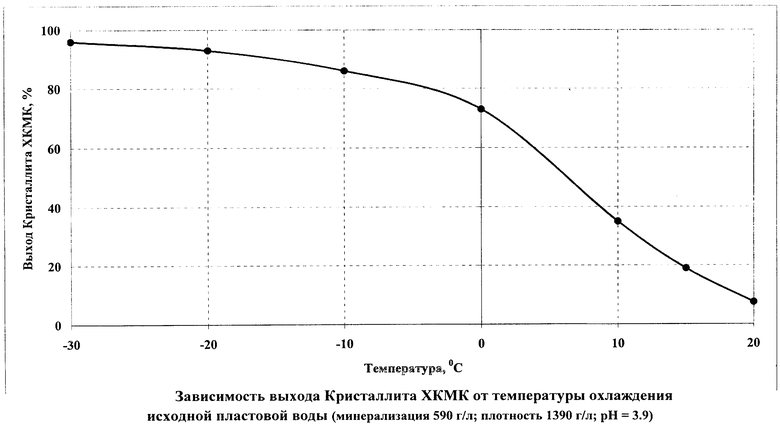

На чертеже приведен график зависимости выхода Кристаллита ХКМК (в расчете на минерализацию пластовой воды) от температуры. Видно, что обильное выпадение осадка начинается с температуры +10oС. При температуре -20oС выход Кристаллита ХКМК составляет 93% и дальнейшее снижение температур нежелательно как по технологическим (замерзание в зимнее время обессоленного маточного раствора), так и по экономическим соображениям.

Пример 2

В герметично закрываемый и термостатируемый стеклянный аппарат, снабженный механической мешалкой якорного типа с частотой вращения 2 с-1 (имитация гидродинамических условий циркулирующего в скважине бурового раствора) помещают отполированный и высушенный до постоянной массы образец природного галита (содержание хлорида натрия 98,4%) с массой 40-45 г и испытуемую дисперсионную среду бурового раствора с соблюдением соотношения (масса галита, г : объем раствора, см3= 1: 4). Аппарат герметизируют, включают перемешивание, термостатируют и выдерживают в заданном термо- и гидродинамическом режиме в течение 6-ти часов.

В качестве дисперсионной среды бурового раствора используют насыщенный хлоридом натрия водный раствор (прототип) или насыщенный кристаллитом ХКМК водный раствор.

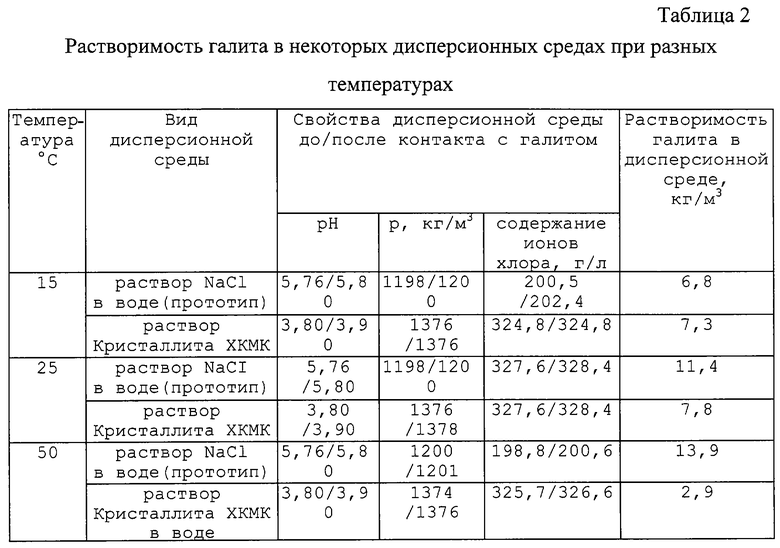

По окончании эксперимента определяют свойства дисперсионной среды и убыль массы галита (после сушки образца до постоянной массы). Результаты приведены в табл. 2.

Данные, приведенные в табл. 2, свидетельствуют о том, что предлагаемый неорганический буровой реагент выполняет функции ингибитора солерастворения на уровне (при t=15oС) или гораздо лучше (при t=25-50oС) реагента-прототипа.

Пример 3

Буровой раствор готовят из предварительно гидратированного в щелочной среде черногорского глинопорошка (ТУ 39-043-74), для чего 20 г глинопорошка и 2 г каустической соды (ГОСТ 2263-79) заливают 20 - 30 см3 воды, перемешивают и оставляют для гидратирования на 12 ч.

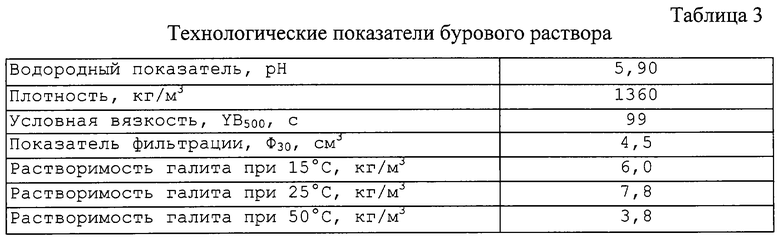

5 г гидроксиэтилцеллюлозы (ТУ 6-05-221-436-80) и 5 г экструзионного крахмала (ТУ 18-8-148-74) растворяют при перемешивании в 580 см3 воды, смешивают с предварительно гидратированным глинопорошком, добавляют 10 г смазывающего агента ФК-2000 (ТУ 2458-001-26089145-95) и засолоняют буровым реагентом, полученным в соответствии с примером 1 до плотности 1360 кг/м3. Буровой раствор перемешивают 1-1.5 часа и определяют технологические показатели с использованием стандартного оборудования (табл. 3).

По сравнению с известным предлагаемый неорганический буровой реагент является более универсальным, так как с его помощью можно не только ингибировать растворение солей, в том числе сложного состава, но и предотвращать (благодаря наличию ионов кальция, магния, калия) гидратацию и дезагрегацию глинистых минералов, переслаивающих отложения каменной соли.

Производство бурового реагента может быть организовано в двух сезонных вариантах:

- весенне-летне-осенний, когда охлаждение природного рассола осуществляют до +10oС проточной водой из артезианской скважины и выделяют при этом 35 % от смеси солей, содержащихся в исходном сырье, а маточный раствор возвращают обратно в недра;

- зимний, когда среднесуточная атмосферная температура имеет отрицательное значение. По этому варианту хладоносителем является атмосферный воздух. Из охлажденного таким образом до -20oС природного рассола получают 93% Кристаллита ХКМК, а маточный раствор, как и в первом случае, закачивают в поглощающую скважину.

По данному варианту изготовлена опытная партия Кристаллита ХКМК в количестве 180 т. Реагент использован для приготовления малоглинистого полимерного ингибирующего бурового раствора, использованного при проводке глубоких скважин 28, 1021, 1071 Ковыктинского месторождения.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. А.С. 1266851. SU. МКИ4 С 09 К 7/02. Заявл. 30.11.84; Опубл. в БИ. -1986, 40.

2. А.С. 1454822. SU. МКИ4 С 09 К 7/02. Заявл. 12.08.86; Опубл. 30.01.89.

3. Булатов А.И., Пеньков А.И., Проселков Ю.М. - Справочник по промывке скважин. - М.: Недра, 1984. - 130 с.

4. А. С. 1377287. SU. МКИ4 С 09 К 7/02. Заявл. 16.04.86; Опубл. в БИ. 1988, 8.

5. Евецкий В. А. , Давыдов И.М., Белкин O.K., Костышев А.Н. - Калиевые промывочные жидкости и результаты их применения. - М.: ВИЭМС, 1987. - 34 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО БУРОВОГО РЕАГЕНТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221755C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕВОГО КОНЦЕНТРАТА | 2002 |

|

RU2227122C2 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ ВЫСОКОМИНЕРАЛИЗОВАННОГО БУРОВОГО РАСТВОРА | 2001 |

|

RU2213122C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЕВОЙ СОЛИ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2227146C2 |

| БУРОВОЙ РАСТВОР НА ВОДНО-ОРГАНИЧЕСКОЙ ОСНОВЕ | 2007 |

|

RU2352602C2 |

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2348672C1 |

| БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2255104C2 |

| КОЛЬМАТИРУЮЩИЙ БУРОВОЙ РАСТВОР И СПОСОБ УДАЛЕНИЯ КОЛЬМАТАЦИОННОГО СЛОЯ | 2007 |

|

RU2348671C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 2002 |

|

RU2261987C2 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ ВЫСОКОМИНЕРАЛИЗОВАННОГО БУРОВОГО РАСТВОРА | 1994 |

|

RU2084487C1 |

Изобретение относится к технологии бурения глубоких скважин, в частности к буровым реагентам - ингибиторам солерастворения. Технический результат - расширение ассортимента исходного сырья в производстве буровых реагентов. Неорганический буровой реагент для ингибирования солерастворения, включающий в себя хлориды щелочных и щелочноземельных металлов, в качестве бурового реагента используют смесь солей, выделяемую кристаллизацией в интервале температур (+10) - (-20)oС из концентрированных промышленных вод Сибирской платформы. 1 ил., 3 табл.

Неорганический буровой реагент для ингибирования солерастворения, включающий в себя хлориды щелочных и щелочноземельных металлов, отличающийся тем, что в качестве бурового реагента используют смесь солей, выделяемую кристаллизацией в интервале температур (+10) - (-20) oС из концентрированных промышленных вод Сибирской платформы.

| БУЛАТОВ А.И | |||

| и др | |||

| Справочник по промывке скважин | |||

| - М.: Недра, 1984, 130с | |||

| Буровой раствор | 1984 |

|

SU1266851A1 |

| Безглинистый минерализованный буровой раствор | 1986 |

|

SU1377287A1 |

| Буровой раствор | 1986 |

|

SU1454822A1 |

| RU 94040726 A1, 10.06.1996 | |||

| БУРОВОЙ РАСТВОР | 1991 |

|

RU2013435C1 |

| Реагент для обработки бурового раствора на водной основе | 1990 |

|

SU1745750A1 |

| US 4609476 A, 02.09.1986. | |||

Авторы

Даты

2003-09-27—Публикация

2001-11-19—Подача