Изобретение относится к технологии бурения глубоких скважин, в частности к полимерным реагентам для обработки буровых растворов.

Известен буровой реагент, содержащий карбоксиметилцеллюлозу, щелочь, воду и агент-модификатор, в качестве которого используют полиакрилонитрил [1] . Обработка карбоксиметилцеллюлозы полиакрилонитрилом в водно-щелочной среде позволяет получить реагент более устойчивый к агрессии катионов кальция, чем исходная карбоксиметилцеллюлоза. Недостатком данного реагента является его низкая устойчивость к полисолевой агрессии. Он совершенно не эффективен в высокоминерализованных многокомпонентных системах (например, в природных рассолах), в которых одновременно присутствуют ионы одно-, двух- и трехвалентных металлов.

Наиболее близким по технической сути и достигаемому результату является реагент, получаемый модификацией карбоксиметилцеллюлозы смесью эпихлоргидрина с карбамидом в водно-щелочной среде [2]. Вследствие модификации карбоксиметилцеллюлоза приобретает способность эффективно загущать и понижать фильтрацию высокоминерализованных растворов, в том числе природных рассолов с содержанием галогенидов щелочных и щелочноземельных металлов до 500 г/л, а также выдерживать агрессию ионов трехвалентных металлов (алюминий, железо) до массовой концентрации 1,2 г/л.

Недостатком данного реагента является низкое содержание основного вещества, высокая влажность не менее 85% и пониженные значения степени замещения и полимеризации. Это резко повышает его расходный и стоимостной показатели (удорожание реагента за счет повышенных расходов на транспорт и дополнительную тару) и препятствует применению на объектах, удаленных от производителя реагента. Обычные способы обезвоживания для данного реагента неприемлемы, так как его длительное нагревание приводит к трехмерной сшивке макромолекул и потере растворимости. Кроме того, использование в качестве исходного материала карбоксиметилцеллюлозы разных марок и разных партий дает буровой реагент с плохо воспроизводимыми свойствами.

Сущность изобретения заключается в том, что реагент для обработки высокоминерализованного бурового раствора полученный модификацией карбоксиметилцеллюлозы КМЦ путем перемешивания КМЦ, щелочи, агента-модификатора - эпихлоргидрина, причем в химическом реакторе сначала получают КМЦ путем этерификации мерсеризованной целлюлозы монохлорацететом натрия в среде водно-органической жидкости состава, мас.%: бензол, толуол 45-65; этанол, изопропанол 30-50; вода 4-5, модифицирование КМЦ производят в том же реакторе в той же среде и отделяют реагент от реакционной среды с помощью центрифуги или фильтр-пресса.

Технология получения реагента состоит в следующем.

В химический реактор, снабженный терморубашкой и механической мешалкой, загружают мерсеризованную целлюлозу и водно-органическую жидкость состава, мас. %: бензол, толуол 45-65; этанол, изопропанол 30-50; вода 4-5. Реакционную смесь при интенсивном перемешивании обрабатывают раствором монохлорацетата натрия в водно-органической жидкости вышеприведенного состава и нагревают до 60-65oС. В этих условиях реакционную смесь выдерживают 1,5-2 часа.

После охлаждения до 20-25oС суспензию образовавшейся карбоксиметилцеллюлозы перемешивают с раствором эпихлоргидрина в бензоле и раствором гидроксида натрия в воде. Реакционную смесь повторно нагревают и выдерживают при 60-65oС в течение 1,5-2 часов. Охлаждают до 20-25oС, нейтрализуют углекислым газом или гидрокарбонатом натрия до рН 7,5-8,5. Освобождают продукт реакции от водно-органической жидкости с помощью центрифуги. Сушат в вакууме при 40-65oС.

Получают смешанный простой эфир целлюлозы с карбоксиметильными (степень замещения 60-85) и гидроксипропильными группами. Выход продукта составляет 85-90% от теоретического. Элементный состав, мас.%: С 34,42; Н 4,49; С1 2,01; Na 13,10. Содержание основного вещества 80-90%; влажность 10-12%. Степень полимеризации варьирует от 650 до 720.

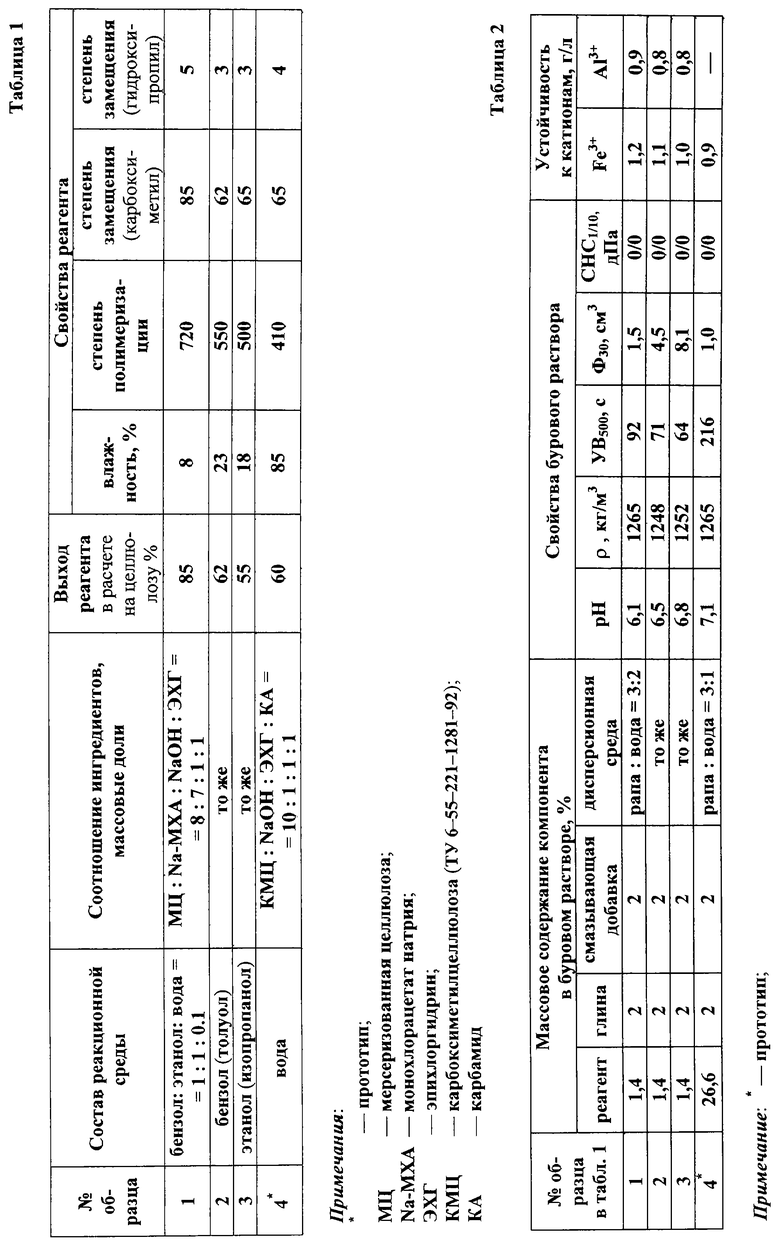

Как видно из результатов, представленных в табл. 1, получение бурового реагента по способу-прототипу (образец 4) приводит к образованию очень влажного продукта с низким содержанием основного вещества и низкими значениями степеней полимеризации и замещения. Эти показатели повышают расходный коэффициент бурового реагента (см. табл. 2). Использование в качестве реакционной среды только одного органического растворителя: либо алканола (образец 3), либо арена (образец 2) также не дает желаемого результата. И только использование реакционной среды, одновременно содержащей арен, алканол и воду (образец 1) приводит к получению искомого бурового реагента с высоким содержанием основного вещества (80-90%), низкой влажностью не более 10% и технологически необходимыми степенями полимеризации не менее 700 и замещения не менее 80.

Существенным отличием и преимуществом предлагаемого реагента, по сравнению с прототипом, является его лучшее качество, обусловленное снижением влажности реагента с 85% до 10%, что приводит к более высокому содержанию основного вещества (80-90%). Это достигается тем, что в качестве реакционной среды используют не воду, как в прототипе, а водно-органическую жидкость. Дополнительным отличием является то, что предлагаемый реагент получают из более дешевого сырья (целлюлоза) в одном технологическом цикле, включающем в себя синтез карбоксиметилцеллюлозы и ее последующую модификацию. Это позволяет производить буровой реагент с хорошо воспроизводимыми свойствами.

Источники информации

1. А.С. 1112045. СССР. МКИ4 С 09 К 7/02, 1984.

2. Патент 2084487. RU. МПК6 С 09 К 7/02. Заявл. 1994.11.08; опубл. 1997.07.20.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЕВОЙ СОЛИ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2227146C2 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 2013 |

|

RU2526089C1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ ВЫСОКОМИНЕРАЛИЗОВАННОГО БУРОВОГО РАСТВОРА | 1994 |

|

RU2084487C1 |

| НЕОРГАНИЧЕСКИЙ БУРОВОЙ РЕАГЕНТ | 2001 |

|

RU2213120C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЕВОЙ СОЛИ МЕТИЛКАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2004 |

|

RU2319710C2 |

| БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2255104C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО БУРОВОГО РЕАГЕНТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221755C2 |

| Способ получения карбоксиметилцеллюлозы | 1980 |

|

SU952853A1 |

| Буровой раствор | 1981 |

|

SU973586A1 |

| Способ модификации буровых растворов | 1973 |

|

SU473803A1 |

Изобретение относится к технологии бурения глубоких скважин, в частности к полимерным реагентам для обработки буровых растворов. Техническим результатом является получение бурового реагента с высоким содержанием основного вещества (80 - 90 %), низкой влажностью не менее 10 % и технологически необходимыми степенями полимеризации не более 700 и замещения не более 80. Реагент для обработки высокоминерализованного бурового раствора полученный модификацией карбоксиметилцеллюлозы КМЦ путем перемешивания КМЦ, щелочи, агента-модификатора - эпихлоргидрина, причем в химическом реакторе сначала получают КМЦ путем этерификации мерсеризованной целлюлозы монохлорацетатом натрия в среде водно-органической жидкости состава, мас.%: бензол, толуол 45-65, этанол, изопропанол 30-50, вода 4-5, модифицирование КМЦ производят в том же реакторе, в той же среде и отделяют реагент от реакционной среды с помощью центрифуги или фильтр-пресса. 2 табл.

Реагент для обработки высокоминерализованного бурового раствора, полученный модификацией карбоксиметилцеллюлозы КМЦ путем перемешивания КМЦ, щелочи, агента-модификатора - эпихлоргидрина, отличающийся тем, что в химическом реакторе сначала получают КМЦ путем этерификации мерсеризованной целлюлозы монохлорацетатом натрия в среде водно-органической жидкости состава, мас. %: бензол, толуол 45-65, этанол, изопропанол 30-50, вода 4-5, модифицирование КМЦ производят в том же реакторе в той же среде и отделяют реагент от реакционной среды с помощью центрифуги или фильтр-пресса.

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ ВЫСОКОМИНЕРАЛИЗОВАННОГО БУРОВОГО РАСТВОРА | 1994 |

|

RU2084487C1 |

| Реагент-стабилизатор буровых растворов и способ его получения | 1983 |

|

SU1112045A1 |

| Способ получения модифицированнойкарбоксиметилцеллюлозы | 1972 |

|

SU509603A1 |

| Буровой раствор на водной основе | 1987 |

|

SU1416502A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2146682C1 |

| Способ получения карбоксиметилцеллюлозы | 1981 |

|

SU1028676A1 |

| DE 3236158 A1, 05.04.1984. | |||

Авторы

Даты

2003-09-27—Публикация

2001-11-19—Подача