Изобретение относится к области спиртовой промышленности, а именно к способам утилизации послеспиртовой барды.

Наиболее рациональным способом утилизации зернокартофельной барды, при котором она превращается в продукт с высокой питательной ценностью, транспортабельный и сохраняющийся в течение нескольких лет, является сушка. Также известно, что при влажности свыше 75% барда сильно прилипает к паровым трубам, и ее дальнейшая сушка становится затруднительной [Фукс А.А. Технология спиртового производства -М.: Пищепромиздат, 1951, с.483]. Таким образом, существует объективная потребность в разработке экономичного способа обезвоживания барды, при котором сохранятся все ее полезные свойства.

Известен способ обезвоживания барды, при котором последнюю упаривают путем пропускания через нее потока высокотемпературного теплоносителя, а образовавшуюся парогазовую смесь очищают [описание изобретения к авторскому свидетельству СССР 789102, А 23 L 3/18, опубл. 23.12.80. Бюл. 47].

Многостадийность обработки делает способ сложным, при этом использование высокотемпературного теплоносителя может оказывать отрицательное влияние на качество получаемого продукта, например, дымовые газы содержат канцерогенные вещества, которые могут переходить в продукт.

Существует "химический" способ обезвоживания барды, заключающийся в обработке барды вторичными и/или третичными аминами в парообразном состоянии, которые связывают воду с образованием жидкого гидратамина [описание изобретения к авторскому свидетельству СССР 364665, С 12 F 3/00, опубл. 01.03.1973. Бюл. 5].

В конечном итоге, использование аммиака в технологическом процессе делает производство товарного продукта опасным для здоровья обслуживающего персонала.

Существует способ низкотемпературного обезвоживания веществ в вакууме [описание изобретения к патенту Российской Федерации 2134854, F 26 В 5/06, опубл. 20.08.99. Бюл. 23], включающий их нагрев и перемешивание при постоянном возобновлении вакуумной среды над поверхностью обрабатываемых веществ при определенном давлении.

Данный способ является наиболее совершенным с точки зрения неизменности химического состава исходного продукта, однако его аппаратурное оснащение и цикличность работы оборудования делают технологию малопроизводительной в условиях спиртового производства.

Известен способ получения кормовой добавки для скота [описание изобретения к патенту США 5260089, НКИ 426/624, опубл.09.11.1993, фиг.1], включающий обезвоживание послеспиртовой барды с использованием центрифуги. Принцип работы центрифуги основан на действии центробежной силы, возникающей при вращении сетчатого (перфорированного) барабана.

Данный способ не позволяет качественно выделить из состава барды сухие вещества, их большое количество переходит в фильтрат, который подвергается дальнейшей переработке путем упаривания.

В общем случае способ обезвоживания послеспиртовой барды включает подготовку пористого основания (медного сита), нанесение на него суспензии и формирование разности давлений по обе стороны пористого основания путем создания гравитационного поля и последующего механического отжатия [Фукс А.А. Технология спиртового производства -М.: Пищепромиздат, 1951, с.483-488].

Несмотря на давнюю известность способа на сегодняшний день он является одним из немногих, которые позволяют получить наиболее качественный и естественный конечный продукт, однако ему присущи и недостатки - невысокая степень обезвоживания, низкая производительность и наличие значительного количества сухих веществ в фильтрате. Без дальнейшей переработки фильтрат представляет серьезную опасность для окружающей природной среды. Таким образом, существующая технология даже при значительном увеличении производительности способа может лишь частично решить задачу утилизации послеспиртовой барды и требует для этого дальнейших материальных затрат, таких, например, как организация участка выпаривания. По этой причине процесс переработки фильтрата выделился со временем в самостоятельную проблему (например, см. описание изобретения к авторскому свидетельству СССР 357216, С 12 F 3/10, опубл. 31.10.1972. Бюл. 33).

Задача, решаемая изобретением, заключается в разработке очередного способа обезвоживания послеспиртовой барды, целью которого является увеличение производительности и повышение качества процесса обезвоживания.

Техническим результатом будет снижение количества сухих веществ в фильтрате и, соответственно, улучшение качества конечного продукта.

Для решения поставленной задачи в известном способе обезвоживания послеспиртовой барды, включающем подготовку пористого основания, нанесение суспензии и формирование разности давлений по обе стороны пористого основания, перед нанесением суспензии на пористом основании формируют, по меньшей мере, одну промежуточную прокладку с пористостью, превышающей пористость основания, после чего на самую верхнюю из них наносят суспензию, при этом в качестве пористого основания используют полотно из полиамидных нитей, а в качестве промежуточной прокладки используют слой наиболее крупной фракции суспензии.

Кроме этого:

- пористое основание выполнено, по меньшей мере, двухслойным, при этом верхний слой основания имеет меньшую по сравнению с соседним слоем пористость;

- разность давлений формируют путем создания вакуума;

- разность давлений формируют путем создания центробежной силы;

- разность давлений формируют путем создания гравитационного поля.

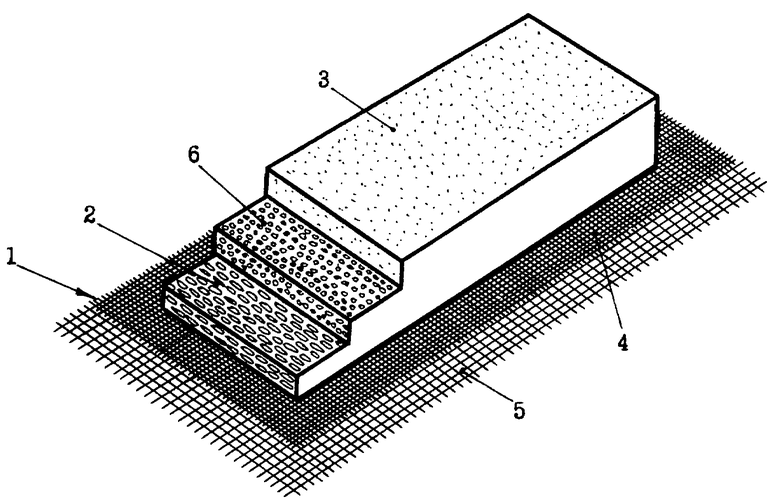

Изобретение иллюстрируется чертежом, на котором изображена схема обезвоживания послеспиртовой барды.

Способ обезвоживания включает подготовку пористого основания 1, в качестве которого берут полотно из полиамидных нитей, формирование не менее одной промежуточной прокладки 2 с пористостью, превышающей пористость основания 1, после чего на прокладку 2 наносят суспензию, в состав которой входят частицы 3, в том числе и минимального размера, и формируют разность давлений по обе стороны пористого основания 1. В качестве промежуточной прокладки 2 используют слой наиболее крупной фракции суспензии, а разность давлений формируют путем создания вакуума, центробежной силы или гравитационного поля, или путем их сочетания. Возможен вариант выполнения пористого основания 1, по меньшей мере, двухслойным 4 и 5 и т.д., при этом верхний слой 4 основания 1 имеет меньшую по сравнению с соседним слоем 5 пористость. Также возможно формирование нескольких промежуточных прокладок, например, 2 и 6. Разница между ними по толщине может быть такой, что слои, как таковые, могут не восприниматься визуально, однако должен соблюдаться принцип, при котором на пористом основании 1 лежит прокладка 2 с пористостью, превышающей пористость верхнего слоя 4 основания 1.

Возможность осуществления способа рассмотрим на следующих примерах.

Пример 1. В качестве послеспиртовой барды используют зерновую барду, в состав которой входило зерно пленчатых культур (в том числе, например, вследствие использования солода), таких как ячмень, просо и других. В качестве источника вакуума используют вакуумный фильтр (условно не показан), например, со сходящим полотном и системой непрерывной регенерации ткани. В качестве полотна 4 (оно же является пористым основанием 1) используют полотно из полиамидных нитей, например ткань для сит по ГОСТ 4403-91, устойчивую в агрессивных средах, допускающую температуру эксплуатации до 220oС и износоустойчивую.

Принцип работы вакуумного фильтра предусматривает следующие операции: нанесение на полотно 4 промежуточной пористой прокладки 2, в роли которой выступает шелуха пленчатых культур, взаимодействие полотна 4 через прокладку 2 с суспензией, налипание твердых частиц суспензии на прокладку 2, отсасывание жидкости и удаление твердых частиц (в том числе и тех, которые образуют пористую прокладку 2) с полотна 4, после чего операции повторяются снова.

В зависимости от помола зерна или степени измельчения солода твердые частицы на полотне 4 могут восприниматься зрительно либо как, по меньшей мере, два слоя (один из которых - пористая прокладка 2, она же - шелуха пленчатых культур), либо как один слой, у которого внизу наиболее крупные частицы 2, далее чуть меньшие 6, а наверху самые маленькие частицы 3 суспензии.

Эффективность такого обезвоживания характеризуется количеством мелких частиц, которые "успели" просочиться через промежуточную пористую прокладку 2 и через пористое основание 1. Практически в фильтрат уходит не более 2% твердых частиц (сухих веществ). Все зависит от размера пор основания 1, например размеры ячеек полотна 4 0,5 х 0,5 мм обеспечивают потерю не более 1,0% твердых частиц. Содержание влаги в конечном продукте может достигать 50%.

Пример 2. Условия осуществления способа аналогичны примеру 1 за исключением пористого основания 1, которое состоит из двух слоев 4 и 5. Такое решение обеспечивает возможность использования на вакуумном фильтре основания 1 с минимальным размером пор (ячеек верхнего полотна 4). В этом случае нижний слой 5 выступает в роли жесткого каркаса и тогда полотно 4 не деформируется в результате воздействия вакуума, что сохраняет его стабильность, таким образом, повышается КПД способа. Например, размеры ячеек верхнего полотна 4 - 0,3 х 0,3 мм и нижнего 5 - 1,5 х 1,5 мм обеспечивают вакуум на уровне минус 0,85-0,95 атм в отличие от предыдущего примера 1, где при таких же условиях, но с одним полотном 4 величина вакуума равняется минус 0,5-0,6 атм. За счет этого содержание влаги в конечном продукте может достигать 45%. Потеря сухих веществ -не более 0,75%.

Пример 3. Требования к составу сырья аналогичны примеру 1. В качестве источника центробежной силы используют центрифугу (условно не показана) с перфорированным барабаном, выстланным полотном из полиамидных нитей, так называемое пористое основание 1.

Принцип работы центрифуги предусматривает следующие операции:

подача суспензии в полость барабана, разброс твердых частиц по поверхности пористого основания 1, фильтрация суспензии с постепенным выводом отфильтрованных частиц, например, в автоматическом режиме.

Особенностью процесса является условие, при котором подается суспензия.

Подлежащая обезвоживанию барда находится в промежуточной емкости (условно не показана). Шелуха пленчатых культур находится в емкости на строго определенном уровне. Отбор суспензии и, соответственно, подачу в центрифугу осуществляют в два потока: один - с преимущественным содержанием шелухи (попадает на пористое основание в первую очередь) и другой - с содержанием более мелких фракций (подается следом, т.е. формируется второй слой). Наличие пористого основания 1 на стенках перфорированного барабана обеспечивает качественную разгрузку продукта и сводит к минимуму забивание барабана и износ его стенок. Потери твердых частиц составляют не более 3,5%. Содержание влаги в конечном продукте может достигать 60%.

Пример 4. Требования к составу сырья аналогичны примеру 1. В качестве устройства, реализующего способ, выступает наклонное бесконечное движущееся сито (условно не показано) с пористым основанием 1, выполненным из полиамидного полотна. Подача суспензии на сито аналогична подаче суспензии, описанной в примере 3. По мере движения пористого основания 1 жидкость стекает. На участке разгрузки обезвоженный продукт отстает от сита и поступает на дальнейшую обработку, например досушивание. Недостатком гравитационного обезвоживания является повышенная влажность отфильтрованного продукта. Она составляет 70-80%. Содержание твердых частиц в фильтрате составляет 3,5-4,0%.

Пример 5. В качестве послеспиртовой барды может быть использована любая барда. Промежуточную прокладку 2 с пористостью, превышающей пористость основания 1, формируют из специальной добавки, вводимой в состав исходной барды. В качестве такой добавки может выступать любой продукт с повышенным содержанием клетчатки, который впоследствии станет составной частью конечного продукта.

Существуют и другие варианты использования изобретения, например, реализованные на устройствах с периодической загрузкой - разгрузкой и т.д., главным остается принцип, при котором на пористом основании 1 формируют промежуточную прокладку 2, на которую наносят подлежащую обезвоживанию суспензию.

Использование изобретения позволит увеличить производительность и повысить качество процесса обезвоживания послеспиртовой барды, результатом чего станет улучшение качества конечного продукта и снижение количества сухих веществ в фильтрате.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БЕЛКОВО-ВИТАМИННОГО ПРОДУКТА | 2000 |

|

RU2217490C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВО-ВИТАМИННОГО ПРОДУКТА | 2000 |

|

RU2183666C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА БЕЛКОВО-ВИТАМИННОГО КОРМОПРОДУКТА ИЗ ПОСЛЕСПИРТОВОЙ ЗЕРНОВОЙ БАРДЫ | 2005 |

|

RU2307155C2 |

| СПОСОБ УТИЛИЗАЦИИ ПОСЛЕСПИРТОВОЙ БАРДЫ С ПОЛУЧЕНИЕМ КОНЦЕНТРИРОВАННОГО КОРМОВОГО БЕЛКА, СОДЕРЖАЩЕГО НЕ МЕНЕЕ 50% ПРОТЕИНА | 2013 |

|

RU2547135C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ И КОРМОВАЯ ДОБАВКА "АРКАДАМИН" ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ И ПТИЦ | 2008 |

|

RU2361416C1 |

| СПОСОБ ПРОИЗВОДСТВА ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ ИЗ ОТХОДОВ ПРОИЗВОДСТВА СПИРТА | 2005 |

|

RU2313230C2 |

| СПОСОБ СУШКИ СУСПЕНЗИИ ПОСЛЕСПИРТОВОЙ БАРДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128688C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНЫХ УДОБРЕНИЙ | 2000 |

|

RU2196759C2 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ СУСПЕНЗИЙ | 1998 |

|

RU2142322C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 1997 |

|

RU2127760C1 |

Изобретение относится к спиртовой промышленности. Способ предусматривает подготовку пористого основания, нанесение на него суспензии и формирование разности давлений по обе стороны пористого основания. На последнем вначале формируют, по меньшей мере, одну промежуточную прокладку с пористостью, превышающей пористость основания, после чего на самую верхнюю из них наносят суспензию. В качестве пористого основания используют полотно из полиамидных нитей, а в качестве промежуточной прокладки используют слой наиболее крупной фракции суспензии. Изобретение позволит повысить качество конечного продукта. 4 з.п.ф-лы, 1 ил.

| ФУКС А.А | |||

| Технология спиртового производства | |||

| - М.: Пищепромиздат, 1951, с.483-488 | |||

| ДЕНЩИКОВ М | |||

| Использование отходов пищевой промышленности | |||

| - М., 1959, с.26 | |||

| Устройство для обезвоживания барды | 1935 |

|

SU46862A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ПАТОЧНОЙ БАРДЫ | 0 |

|

SU364665A1 |

| СПОСОБ УТИЛИЗАЦИИ МЕЛАССНОЙ БАРДЫ | 0 |

|

SU357216A1 |

Авторы

Даты

2003-09-27—Публикация

2000-12-22—Подача