Изобретение относится к области техники нанесения напылением разнообразных покрытий, которые могут использоваться в различных отраслях промышленности и, в частности, в области нанесения покрытий плазменным напылением при окраске различного рода строительных объектов, металлоконструкций, дорожных ограждений, нанесения разметки на дорожном полотне.

Известен способ нанесения покрытий напылением порошковых материалов с помощью плазмы, где путем коаксиального обдува газом или смесью газов электрической дуги, возбуждаемой между катодом и соплом анодом, создается высокотемпературный газовый поток, который используется для расплавления порошка материала покрытия и переноса его с высокой скоростью на поверхность изделия. На поверхности изделия происходит механическое или химико-физическое соединение расплавленной частички материала покрытия с материалом изделия. При этом происходит кристаллизация и остывание частички покрытия за счет передачи тепла в изделие и окружающую атмосферу [1].

Недостатком данного способа является то, что невозможно нанесение порошковых материалов на неметаллическую крупногабаритную поверхность, как-то на деревянные и другого типа строительные материалы.

Способ нанесения порошковых полимерных материалов (ППМ) основан на том, что в электростатическом поле при напряженности 30000...150000 Вт заряженная воздушно-порошковая смесь из установки окрашивания принудительно подается в камеру окрашивания на заземленное изделие и осаждается на нем. После этого изделие подается в печь для полимеризации и отвердевания покрытия. Режим отвердевания порошкового полимерного материала в зависимости от применяемого и порошкового полимерного материала составляет 100. . .200oС за время 5-60 мин[2].

Данное техническое решение является наиболее близким по техническому решению.

Недостатком данного способа является то, что невозможно наносить порошково-полимерный материал на неметаллические крупногабаритные изделия, а также его малая производительность ввиду того, что процесс нанесения и полимеризации покрытия протекает раздельно.

Техническим результатом изобретения является расширение диапазона использования порошкового полимерные материала, в частности порошковых красок, окраски крупногабаритных, металлических и неметаллических изделий, как, например, строительных объектов, дорожных ограждений, нанесение разметки на дорожное полотно и повышение производительности и сокращение времени окраски за счет совмещения технологических операций нанесения порошкового полимерного материала и полимеризации его.

Предлагаемый способ отличается от известного тем, что нанесение порошковых красок производят плазменным напылением, где в качестве плазмообразующего газа используют воздух или смесь воздуха и до 10% углеводородных газов.

Направляют краску в высокотемпературный поток плазмы от сопла плазмотрона на расстоянии 50...150 мм и под углом 0...60o по направлению потока плазмы или против в зависимости от состава и энтальпии плазмообразующего газа. В качестве углеводородных газов используют или метан, или пропан, или пропан-бутан. Процесс напыления и полимеризации краски проводят одновременно.

Для окраски порошковой краской используют известные плазменные установки, позволяющие получать воздушную или газовоздушную плазму.

При использовании воздушной плазмы можно производить окраску с расстояния до 300 мм на металлическую и неметаллическую поверхность, как, например, дерево, картон, бетонные блоки, кирпичи, асфальт и многое другое.

При использовании до 10% метана или пропан-бутана производительность окраски увеличивается в 2 раза.

При использовании до 10% пропана (чистотой 96...98%) производительность окраски увеличивается до 3 раз и расстояние до окрашиваемой поверхности возможно увеличить до 500 мм.

Анализ патентной и научно-технической литературы показал, что из уровня техники не известны технические решения, содержащие совокупность признаков, сходных или эквивалентных заявляемому.

Для нанесения порошкового полимерного материала и окраски порошковой краской используют известные плазменные установки, позволяющие получить воздушную или газовоздушную плазму.

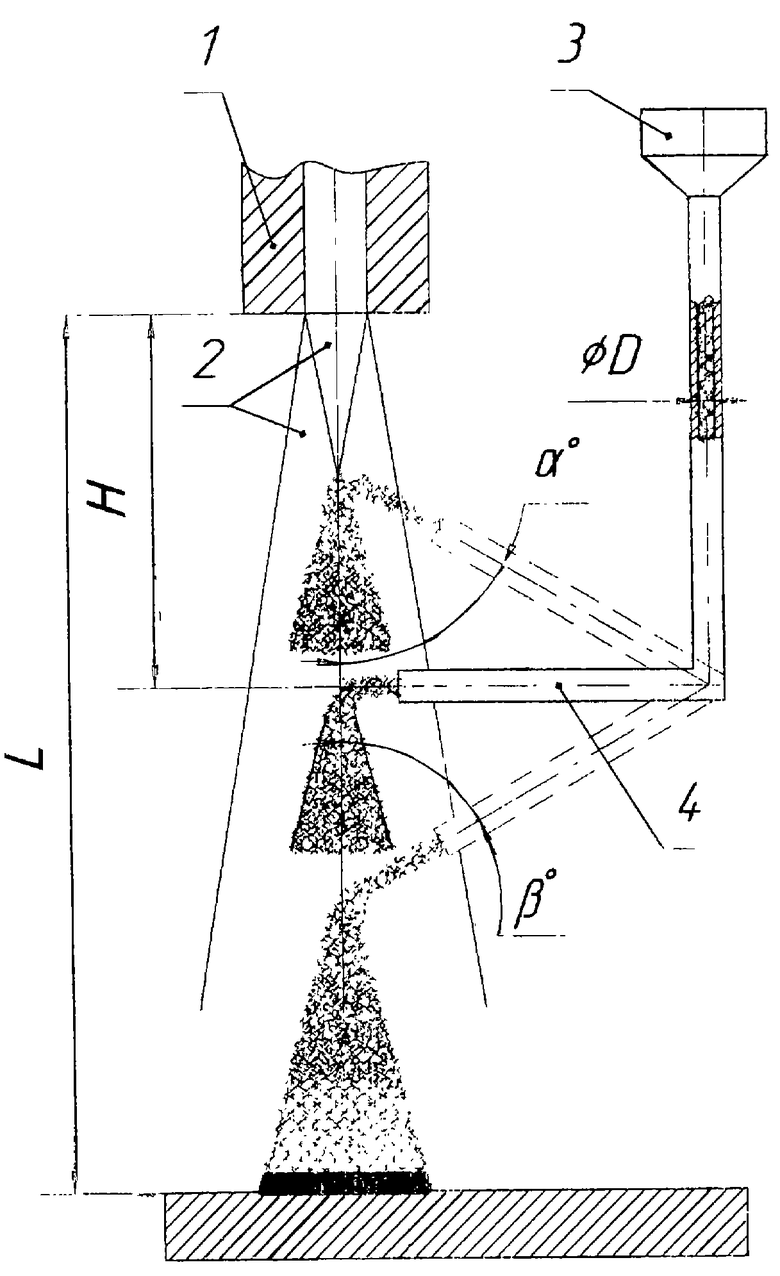

На чертежа изображена простейшая схема реализации процесса окраски порошковыми материалами плазменным нанесением.

Способ реализуется следующим образом.

Плазменный генератор (плазмотрон) 1 создает высокотемпературный газовый поток 2, в который на определенном расстоянии Н из питателя 3 через сопло 4 диаметром D подается порошковая краска. В зависимости от режима окраски сопло подачи порошка имеет возможность поворачиваться или навстречу потоку высокотемпературного газа на угол α или по потоку газа на угол. Изделие 5 располагается на расстоянии L от среза сопла плазмотрона.

Использование тепловой энергии воздушной или газовоздушной плазмы позволяет осуществить одностадийный процесс нанесения порошкового полимерного материала и окрашивания порошковыми красками, то есть практически одновременно осуществлять процесс нанесения полимеризации краски.

При этом частички порошка краски, попадая в высокотемпературный поток газа, генерируемый плазмотроном 1, приобретают температуру, достаточную для реакции полимеризации этой частички, и скорость, достаточную для растекания по поверхности изделия при ударе в момент соприкосновения. При передаче тепла от частичек краски в материал изделия процесс полимеризации заканчивается. Множество частичек при слиянии их образуют покрытие порошковой краской. Место ввода порошка в высокотемпературный поток и угол наклона порошкового сопла к потоку в большой степени влияют на время нахождения частиц в потоке высокотемпературного газа, которое должно быть меньше времени деструктуризации частицы краски.

В процессе экспериментальных исследований определена прямая зависимость качества покрытия порошкового полимерного материала от времени нахождения в высокотемпературном потоке газа и от энтальпии плазменной струи.

Энтальпия плазменной струи пропорционально зависит от электрической мощности и состава плазмообразующего газа и возрастает в ряду: воздух, воздух + метан, воздух + пропан. Соответственно угол подачи порошка порошкового полимерного материала в этом ряду меняется от максимального угла против потока плазмы до максимального угла по направлению потока.

Для повышения качества окраски возможно использовать известные способы абразивно-струйной обработки поверхности или обезжиривание.

Основные параметры процесса окраски приведены в таблице.

Из представленных в таблице результатов испытаний следует, что окраска изделия порошковыми красками по предлагаемому способу значительно расширяет диапазон их применения, позволяет использовать экологически чистые и высокостойкие эмали для окраски крупногабаритных изделий и сооружений, повышает производительность, сокращает технологическое время окраски, снижает энергетические затраты.

Используемая информация

1. В.В.Кудинов, Г.В.Бобров. Нанесение покрытий напылением. Теория, технология и оборудование. - М.: Металлургия, 1992, с. 16, 64, 67.

2. ЗАО "ППП". Рекламный проспект "Оборудование для нанесения полимерных порошковых покрытий". - Санкт-Петербург, 2000 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2198239C2 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ | 2001 |

|

RU2198240C2 |

| СПОСОБ ОКРАСКИ ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА МЕТОДОМ ЭЛЕКТРОСТАТИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВОЙ КРАСКИ | 2008 |

|

RU2379122C1 |

| ОКРАШЕННЫЙ ПОРОШКОВОЙ КРАСКОЙ ДИЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2388551C1 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| Установка плазменного напыления покрытий | 2020 |

|

RU2753844C1 |

| Способ получения толстостенных керамических жаропрочных, теплозащитных и эрозионностойких покрытий | 2019 |

|

RU2728068C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 2001 |

|

RU2200208C2 |

| УСТАНОВКА ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2001 |

|

RU2196010C2 |

Изобретение относится к области техники нанесения напылением разнообразных покрытий, которые могут использоваться в различных отраслях промышленности и, в частности, в области нанесения покрытий плазменным напылением при окраске различного рода строительных объектов, металлоконструкций, дорожных ограждений, нанесения разметки на дорожном полотне. Способ заключается в нанесении порошковой краски на изделие и ее полимеризацию, порошок наносят на изделие плазменным напылением путем подачи его в высокотемпературный газовый поток на расстоянии 50....150 мм от сопла плазмотрона и под углом наклона сопла к потоку плазмы 0...60o, при этом в качестве плазмообразующего газа используют воздух или смесь воздуха и до 10% углеводородных газов, а полимеризацию проводят одновременно с напылением. Изобретение направлено на повышение производительности процесса и расширение технологических возможностей использования порошкового полимерного материала. 2 з.п. ф-лы, 1 табл. , 1 ил.

| RU 2051986 C1, 10.01.1996 | |||

| СТАЛЕПЛАВИЛЬНАЯ ПОДОВАЯ ПЕИ | 0 |

|

SU339742A1 |

| DE 3722257 A1, 19.01.1989 | |||

| Многоканальное телеметрическое устройство для измерения температуры | 1981 |

|

SU949350A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2003-09-27—Публикация

2001-02-05—Подача