Изобретение относится к области нанесения покрытий и может быть использовано в машиностроении, атомной энергетике, металлургии при восстановлении деталей из различных металлов и сплавов или при восстановлении крупногабаритных штампов в местах локального износа.

Известен способ нанесения плазменного напыления, включающий в себя образивноструйную подготовку поверхности детали, напыление основного материала покрытия из самофлюсующихся сплавов и последующего оплавления покрытия [1].

Недостатком данного способа является то, что для проявления эффекта "запотевания" покрытия необходимо нагревание детали до температуры 950... 1200oС в зависимости от используемых самофлюсующихся сплавов. Невысокая теплопроводность материалов штампов высокопрочных легированных сталей не дает возможности осуществить равномерный нагрев покрытия по всей площади восстановленного участка при использовании концентрированных тепловых потоков. При большом уровне термических напряжений, возникающих из-за градиента температуры в системе покрытие-деталь, на плоских поверхностях происходит отслоение покрытия по краям и его растрескивание.

Равномерный нагрев покрытия крупногабаритного изделия-штампа до вышеуказанных температур в ряде случаев невозможен из-за коробления детали и понижения ее механических свойств.

Известен способ газотермического нанесения покрытия, в частности порошковых покрытий на токопроводящие материалы [2].

Недостатком данного способа является то, что покрытие наносится на токопроводящие материалы и не обеспечивается необходимое качество.

Известен также способ плазменного напыления деталей, включающий откачку газа в направлении, соосном с плазменной струей, обдув противоположной стороны детали инертным газом и охлаждение напыленного слоя при вращении детали, при этом наносят слой покрытия толщиной 0,3-0,5 мм, который оплавляют уменьшением дистанции напыления и прекращением подачи порошка с одновременным обдувом противоположной стороны детали аргоном с расходом 1,5-2 м3/ч в течение 5-10 с, после чего включают подачу порошка, устанавливают исходную дистанцию напыления, прекращают подачу аргона на противоположную сторону детали и напыляют покрытие до необходимой толщины [3].

Недостатком данного способа является невозможность нанесения им покрытий на различные изделия сложной формы, например штампы, а также большой расход аргона, обдувающего противоположную напыленной поверхности сторону.

Данное техническое решение выбрано авторами в качестве прототипа.

Целью настоящего изобретения является повышение качества покрытия и технологичности при его нанесении на изделия сложной формы за счет одновременного напыления и оплавления порошкового материала.

Указанный технический результат достигается тем, что в способе напыления порошковых покрытий, включающем абразивноструйную обработку поверхности, нанесение слоя, приближение плазмотрона к поверхности, подачу порошка и нанесение покрытия, слой наносят из Ni-Al толщиной не более 0,2 мм, плазматрон приближают к поверхности до касания ее струей плазмы, создавая электропроводящий канал между соплом плазматрона и поверхностью детали, при касании возбуждают электрическую дугу переменным или пульструющим током с одновременной подачей порошка, что позволяет переносить нагретые и расплавленные частицы порошка на поверхность детали, которые в местах привязки пятна, сплавляясь, привариваются к материалу детали, причем скорость относительного продвижения плазматрона должна быть не менее произведения частоты возбуждения пятна на поверхности детали и условного размера этого пятна.

Нанесение на обработанную при помощи абразивноструйной обработки поверхность слоя интерметаллида Ni-Al толщиной не более 0,2 мм необходимо для защиты детали от окисления при дальнейшем нанесении покрытия.

Одновременное возбуждение электрической дуги переменного или пульсирующего тока с приближением плазматрона до контакта струи плазмы поверхности детали и подача материала покрытия в струю плазмы, а также условие, что скорость относительного продвижения плазматрона должна быть больше или равна произведению частоты возбуждения пятна на поверхности детали и условного размера пятна, позволяют повысить качество покрытия даже на крупногабаритных деталях.

Предлагаемый способ плазменного нанесения покрытия поясняется:

фиг.1, где графически поясняется намыленный слой;

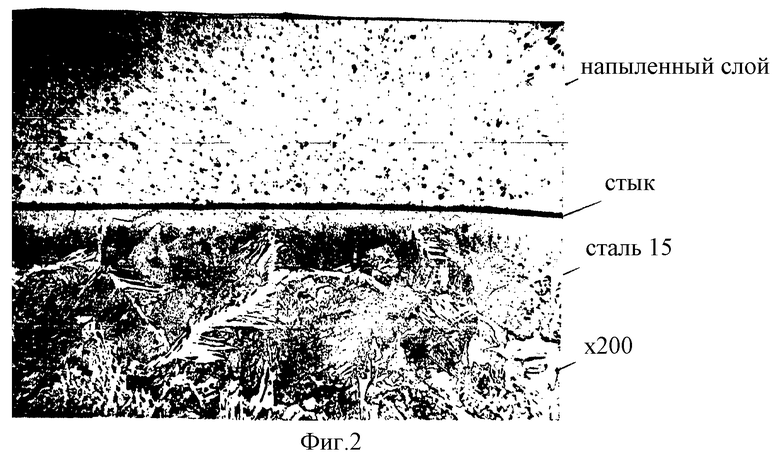

фиг.2, где изображена микроструктура напыленного слоя.

Пример.

На деталь из стали 40 Х наносилось покрытие из материала состава Fe-Ni-Cr-B-Si толщиной 1 мм.

Проведена предварительно обычная абразивноструйная обработка.

На подготовленную поверхность плазменным напылением нанесен слой состава (Ni-Al) толщиной 0,01 мм. Дисперсность порошка 20...60 мкм. Расстояние при напылении от сопла плазматрона до поверхности детали 150 мм.

Далее, подсоединив, например, электроды сварочного трансформатора к детали и аноду плазматрона производили напыление материала (Fe-Ni-Cr-B-Si) дисперсностью 60. .. 100 мкм. Расстояние при напылении от сопла плазмотрона до детали 60 мм.

При возбуждении дуги от сварочного трансформатора в струе плазмы на поверхности детали образуются пятна привязки дуги, в которых плавятся напыляемые частицы порошка. Скорость относительного перемещения плазматрона и детали составила 50 мм/с, т.к. условно диаметр пятна равен 1 мм.

В результате напыления с одновременным оплавлением на поверхности детали было получено покрытие толщиной 1 мм.

Структура покрытия представляет собой "классическую" структуру литого материала, которая показана на фиг.1.

Соединение материалов произошло по всей поверхности с образованием диффузного слоя (фиг.2). Твердость покрытия 701...1120 HV.

Нанесение материалов по предложенному способу позволяет получить оплавленное покрытие, соединенное с поверхностью детали на "металлургическом" уровне, и восстановить локальные изношенные поверхности на крупногабаритных деталях.

Источники информации

1. Кудинов В.В., Иванов В.И. Нанесение плазмой тугоплавких покрытий. - М.: Машиностроение, с. 148-168, 1981 г.

2. Тезисы докладов Всесоюзного совещания по теории и практике газотермического нанесения покрытий. ч.1, Рига, 1980, с.30, 149-150.

3. Патент РФ 2135630 "Способ плазменного напыления", МПК C 23 C 4/12, автора: Коберниченко А.Б., патентообладатель: Военный автомобильный институт, НИО (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ КРАСОК | 2001 |

|

RU2213156C2 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ | 2001 |

|

RU2198240C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009027C1 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ. | 2014 |

|

RU2594998C2 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| Способ азотирования стальных изделий | 1987 |

|

SU1541303A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2001 |

|

RU2211256C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ ДУГИ ПУЛЬСИРУЮЩЕЙ МОЩНОСТИ | 2011 |

|

RU2503739C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ МАТЕРИАЛА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2011 |

|

RU2475567C1 |

Изобретение может быть использовано в машиностроении, атомной энергетике, металлургии при восстановлении деталей из различных металлов и сплавов или при восстановлении крупногабаритных штампов в местах локального износа. Способ включает абразивно-струйную обработку поверхности, нанесение на обработанную поверхность слоя интерметаллида Ni-Al толщиной не более 0,2 мм, касание струей плазмы поверхности детали, возбуждение электрической дуги и подачу материала покрытия в струю плазмы, причем электрическую дугу возбуждают переменного или пульсирующего тока, а скорость относительного продвижения плазмотрона должна быть не менее произведения частоты возбуждения пятна на поверхности детали и условного размера этого пятна. Изобретение направлено на повышение качества покрытия. 2 ил.

Способ плазменного нанесения покрытия, включающий абразивно-струйную обработку поверхности детали, нанесение слоя, приближение плазмотрона к поверхности, подачу порошка покрытия и нанесение его на деталь, отличающийся тем, что слой наносят из Ni-Al толщиной не более 0,2 мм, плазмотрон приближают к поверхности до касания ее струей плазмы, при касании возбуждают электрическую дугу переменным или пульсирующим током с одновременной подачей порошка, при этом скорость относительного перемещения плазмотрона и детали должна быть не менее произведения частоты возбуждения пятна на поверхности детали и условного размера этого пятна.

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1998 |

|

RU2135630C1 |

| Способ очистки 2-метокси-6-хлор-9-8-диэтиламинометила-утиламиноакридина | 1935 |

|

SU50660A1 |

| US 6025034 A, 07.12.1999 | |||

| Способ плазменного напыления | 1990 |

|

SU1807085A1 |

Авторы

Даты

2003-02-10—Публикация

2000-12-18—Подача