Изобретение относится к способам получения жаропрочных, теплозащитных и эрозионностойких керамических покрытий большой (более одного мм) толщины методом плазменного напыления для конструкционных элементов, работающих в условиях воздействия потоков агрессивных газовых сред и значительных термических напряжений, например, для деталей и узлов ракетной техники.

В качестве материалов для данных покрытий наиболее подходит керамика, имеющая высокие температуру плавления, жаропрочность, эрозионную стойкость в высокотемпературных потоках, химическую стойкость в различных средах и стабильные диэлектрические характеристики в широком интервале температур.

Известно, что основным препятствием получения керамических покрытий больших толщин (от 0,5 мм и более) методом плазменного напыления является возникновение остаточных напряжений в напыленном слое, образующихся вследствие усадки при кристаллизации расплавленных частиц напыляемого материала. При этом образуются и с увеличением толщины покрытия накапливаются наиболее опасные растягивающие напряжения, приводящие к образования трещин, отслоений и, в итоге, к разрушению покрытия. Это особенно актуально именно для керамических материалов, напыление которых в вязком состоянии, при котором образуются менее опасные напряжения сжатия, невозможно.

Известны несколько технологических приемов [1] регулирования (релаксации, снятия) остаточных напряжений в напыляемых покрытиях:

1. Согласование свойств материалов покрытия и основы и, в первую очередь, их температурных коэффициентов линейного расширения.

2. Регулирование термического воздействия плазмы и частиц на основу путем изменения распределения ее тепловой мощности по пятну нагрева, а также путем регулирования дистанции напыления и изменения скорости перемещения плазмотрона.

3. Снижение модуля упругости материала покрытия, например, путем введения в него добавок пластичного материала, который способствует также релаксации напряжений в покрытии путем пластической деформации.

4. Использование переходных слоев между основой и покрытием, обеспечивающих плавный переход свойств от материала изделия к материалу покрытия.

5. Изменение толщины покрытия, а также применение многослойных покрытий с чередованием слоев различных материалов.

6. Армирование покрытий непрерывными или дискретными волокнами и проволоками.

7. Изменение формы напыляемой поверхности, например, придание определенного радиуса кривизны всем острым углам изделия.

Однако, все эти приемы не обеспечивают надежной релаксации остаточных напряжений в случае напыления керамики, как материала с высокой температурой плавления, пониженной относительно металлов теплопроводностью и повышенной жесткостью - склонностью к хрупкому разрушению.

Наиболее близким техническим решением, который мы принимаем в качестве прототипа, является «Способ изготовления деталей из керамики и композитов» по патенту РФ №2026845, обеспечивающий достаточную релаксацию остаточных напряжений [2]. Он включает в себя газотермическое напыление на рабочую поверхность керамического материала с подачей охлаждающего агента к рабочей поверхности в зону его контакта с напыляемым материалом. В качестве охлаждающего агента используется один или более компонентов напыляемого материала или их смесь с другими охлаждающими агентами, в частности, с водовоздушной смесью. Холодные частицы порошка создают при охлаждении напыленного слоя множество центров кристаллизации с сеткой микротрещин, которые и способствуют релаксации остаточных напряжений. Для сглаживания разности коэффициентов линейного расширения керамического слоя и основы перед напылением к ней крепят спиралеобразные элементы. Способ предполагает также дополнительное охлаждение напыляемого изделия путем подачи к поверхности вне зоны напыления водовоздушной смеси. Дополнительное охлаждение осуществляется, согласно фиг. 1 [2], путем размещения ванны с водой под напыляемым изделием с определенным зазором, в ней размещается на определенной глубине параллельно оси вращения детали трубка-спрей, через которую подается газ (воздух). Этот газ, проходя через жидкость, увлекает ее за собой, поднимает ее над поверхностью и вводит в контакт с деталью. Интенсивность охлаждения при этом регулируется расходом газа, подаваемого в спрей-трубку, глубиной ее установки и расстоянием от детали до уровня воды в ванне.

Все другие технологические параметры в процессе напыления толстостенных керамических покрытий согласно приведенным примерам: мощность плазменной дуги, расходы напыляемых порошков и порошков-хладагентов, расходы плазмообразующих газов и транспортирующих газов, расходы газов и воды в водовоздушной смеси (пульпе), подаваемые в зону напыления, остаются постоянными.

Недостатками известного способа, принятого за прототип, являются:

- высокая трудоемкость, связанная с креплением спиралевидных элементов на основу, особенно более сложной формы, чем труба постоянного сечения;

- неизбежное снижение качества и производительности процесса вследствие падения среднемассовой температуры в зоне контакта основы с плазменной струей, несущей напыляемый материал в виде расплавленного порошка разной фракции и паровой фазы, из-за подачи в нее из дополнительного сопла твердых и газообразных хладагентов в объемах, сопоставимых с объемами плазмообразующего и транспортирующих газов, при этом паровая фаза и часть мелкого порошка, остывая, и уносимая потоком хладагента не будут участвовать в образовании покрытия;

- способ не предусматривает контроль температуры напыляемого изделия и регулировки интенсивности охлаждения

Задачей заявляемого изобретения является получение высококачественных толстостенных жаропрочных, теплозащитных и эрозионностойких керамических покрытий, например, из оксида алюминия - корунда, для термонагруженных деталей, по упрощенной технологической схеме с высокой производительностью.

При решении поставленной задачи опытным путем была найдена особенность, возникающая при плазменном напылении керамических материалов и заключающаяся в том, что при последовательном напылении монослоев керамики толщиной не более 15±5 мкм на подложку и предыдущие слои, имеющие температуру в интервале 120-200°С, происходит наиболее полная релаксация напряжений усадки (остаточных напряжений) в каждом монослое за счет образующейся сетки вертикальных трещин.

Толщина монослоя была выбрана из условия получения максимальной конструктивной прочности (плотности) напыленного материала: при толщине менее 10 мкм, то есть меньше толщины закристаллизовавшихся частиц, велика вероятность получения не полного заполнения монослоя, что при нанесении последующих слоев повышает количество несплошностей покрытия, а при толщине более 20 мкм, как показала практика, релаксирующие остаточные напряжения трещины могут распространятся в ранее напыленные слои, что в обоих случаях отрицательно влияет на прочность.

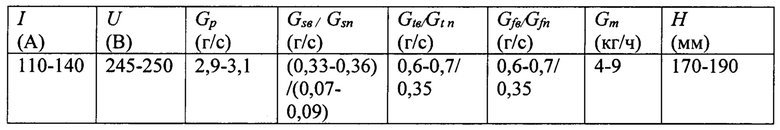

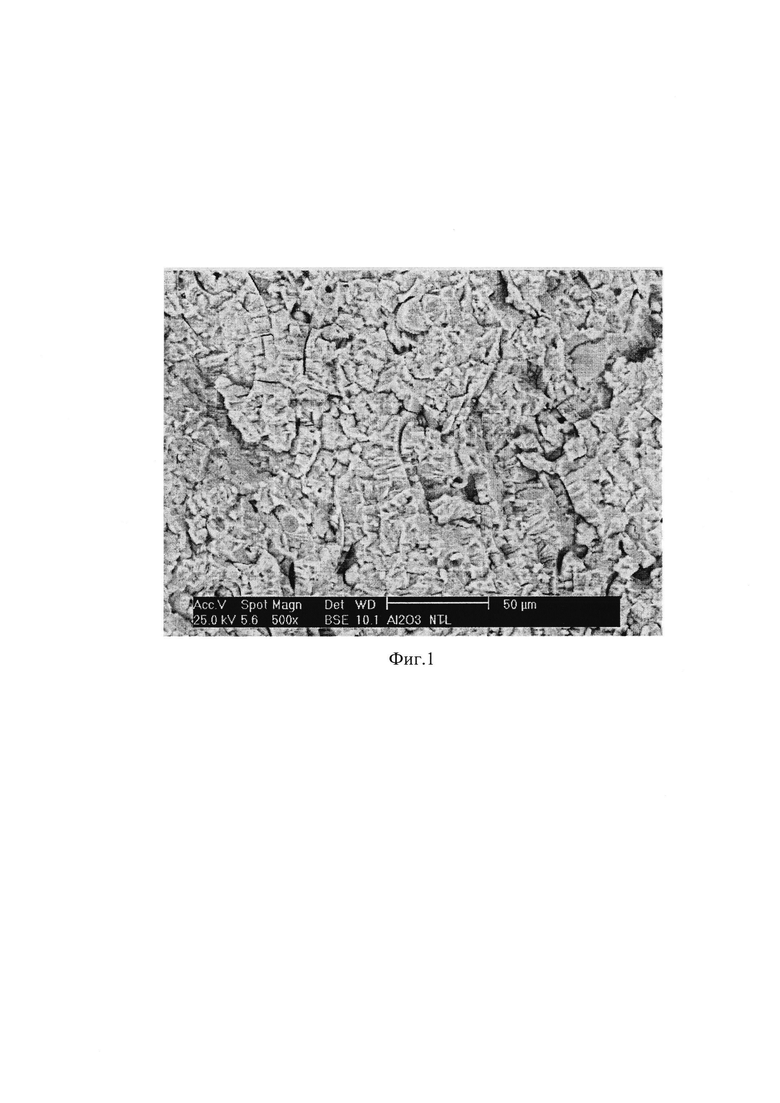

Данный технологический прием при плазменном напылении керамики, в частности, оксида алюминия-корунда, приводит к образованию покрытия с фрагментальной (микротрещиноватой) структурой, при этом созданной не еще одним широко распространенным способом - за счет комбинирования керамических материалов с различными коэффициентами термического расширения, а за счет сочетания слоистых и гранульных фрагментов, образованных сеткой преимущественно вертикальных микротрещин и щелевидных пор, которые обеспечиваются самим методом изготовления. Разрядка термических (остаточных) напряжений при такой структуре обеспечивается за счет независимого перемещения друг относительно друга элементарных объемов - фрагментов. [3]

Структура плазменно-напыленного керамического слоя представлена на фиг. 1.

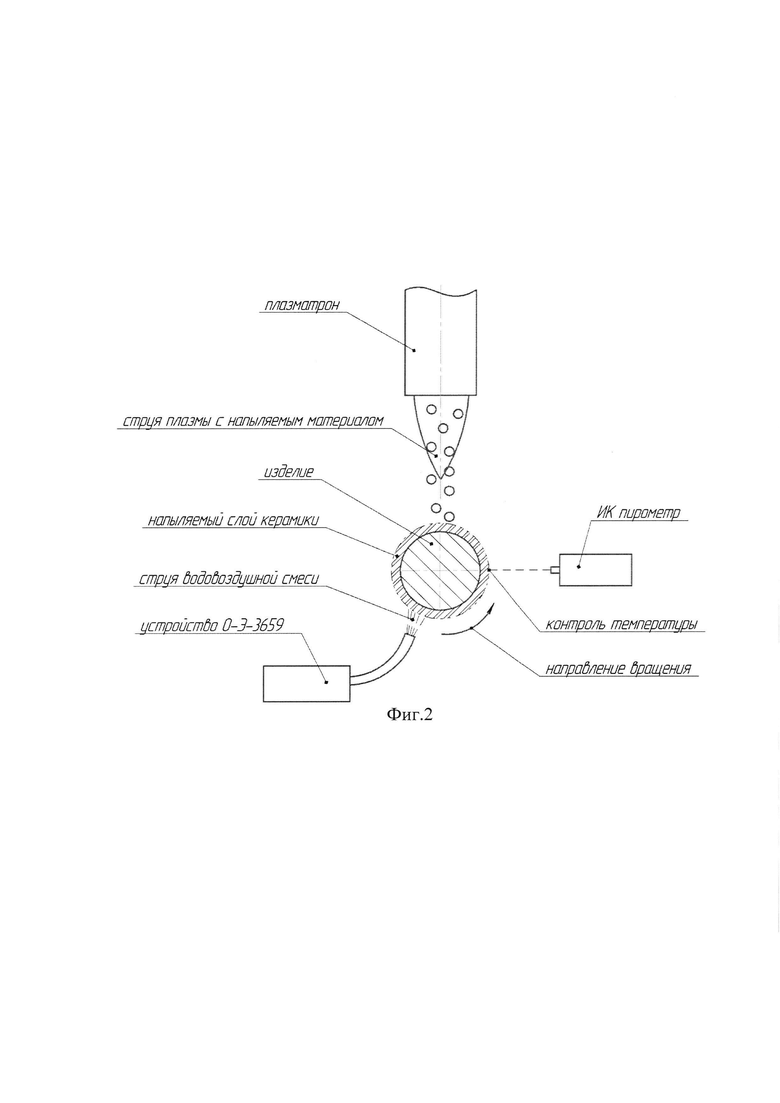

Для поддержания температуры напыляемого изделия в пределах 120-200°С и обеспечения получения фрагментальной (микротрещиноватой) структуры используется орошение каждого слоя на только что напыленных участках изделия водовоздушной смесью. Для приготовления и подачи водовоздушной смеси было спроектировано и изготовлено устройство О-Э-3659, температура напыляемого изделия контролируется с помощью ИК пирометра "Термоскоп-200". Интенсивность орошения подбирается таким образом, чтобы все напыляемые слои керамики наносились на изделие в указанном выше интервале температур.

Схема процесса напыления керамики представлена на фиг. 2

Проводимый с помощью дифрактометра ДРОН-3-УМ рентгенофазовый анализ плазменно-напыленной таким способом корундовой керамики показал, что основной кристаллической фазой, представляющей напыленную керамику, является γ - Al2O3, в небольшом количестве до 5-7% присутствует и оксид алюминия в α - форме, γ - Al2O3 является метастабильной формой глинозема. Образование γ - Al2O3 в процессе плазменного напыления из расплава корунда противоречит классическим учениям о кристаллизации Al2O3 из расплава в форме α - Al2O3. Некоторые авторы утверждают, что причина этого явления заключается в высочайшей скорости охлаждения расплава в процессе плазменного напыления.. Авторы [3] считают, что при температурах, близких к температуре плавления корунда, структура образующегося расплава подобна структуре корунда (α - Al2O3), и такой расплав кристаллизуется при охлаждении в корунд. Если же плавление Al2O3 осуществляется при очень высоких температурах (например в плазме), то расплав его кристаллизуется в форме γ - Al2O3.

Полученная в процессе плазменного напыления керамика в форме γ - Al2O3 имеет открытую пористость 9-12%, плотность 3,1-3,3 г/см3.

Проведенные испытания по определению прочностных свойств при комнатной температуре при трехточечном изгибе показали, что керамика, полученная методом плазменного напыления, имеет более высокую механическую прочность по сравнению с керамикой, получаемой традиционными методами со сравнимыми показателями по пористости и плотности и в среднем составляет 52Н/мм2 (520 кг/мм2).

Эти особенности необходимо учитывать при проектировании термонагруженных деталей машин с использованием плазменно-напыленных керамических корундовых слоев, так как высокотемпературный обжиг, позволяющий почти вдвое повысить прочность и существенно снизить пористость, из-за наличия более легкоплавкой и менее термостойкой металлической (и/или/ не металлической) основы невозможен.

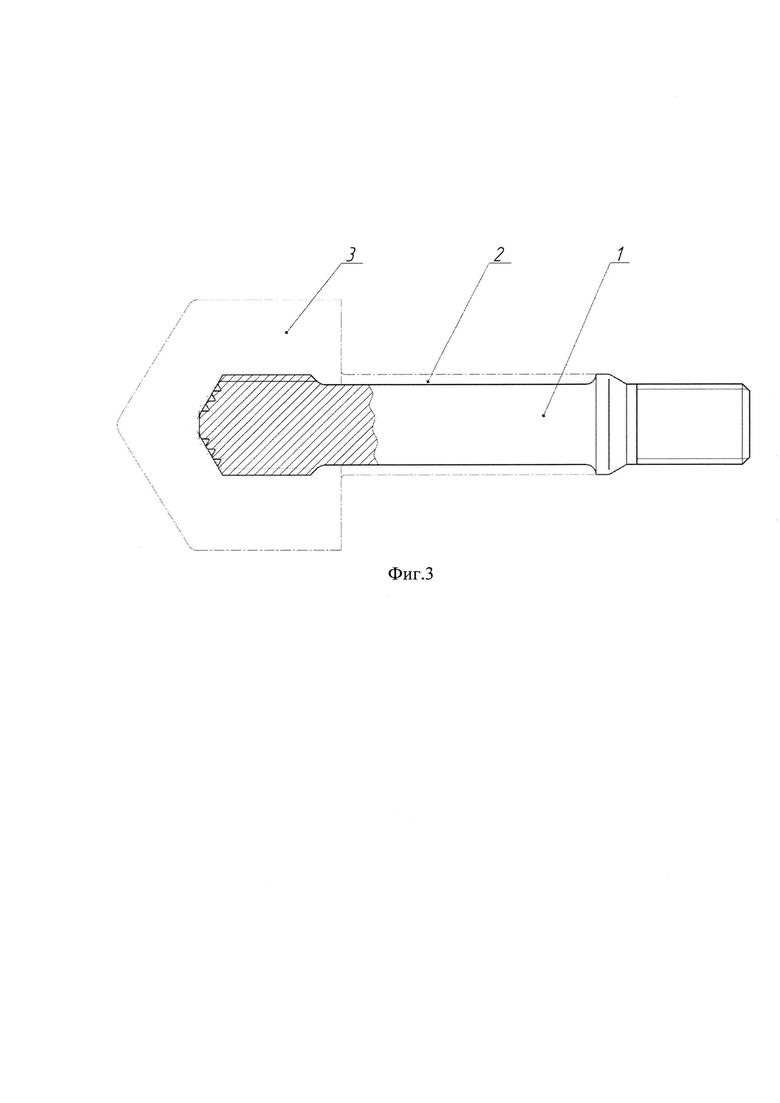

Для доказательства соответствия заявляемого изобретения признаку «промышленная применимость» представлен поршень клапана с основой из сплава ВТ6 и диаметрами штока и рабочей части 8 и 10 мм соответственно (см. фиг. 3). На предварительно подготовленную традиционным способом поверхность штока (1) - приданием шероховатости и, при необходимости нанесением промежуточного слоя (слоев), плазменным напылением наносят слой керамики толщиной 1,5 мм на рабочую часть (2) и 8-9 мм с формированием торца (дна) клапана той же толщины с припуском под мех. обработку (3).

Способ получения покрытия осуществляют следующим образом. Для плазменного напыления покрытий применяют плазмотрон ПНК-50 номинальной мощности 50 кВт (разработка ИТПМ СО РАН). В качестве плазмообразующего газа используют воздух. В качестве защитного (завеса анода плазмотрона), транспортирующего и фокусирующего газа, используют смесь воздуха и пропан-бутана.

Частота вращения детали при напылении покрытий должна обеспечивать скорость перемещения пятна напыления относительно напыляемой поверхности не менее 30 м/мин. При этом линейная подача плазмотрона вдоль оси напыляемой детали должна обеспечивать перекрытие напыляемых дорожек, за один оборот детали, не менее 75% (ширина напыляемых дорожек около 20 мм).

Непосредственно перед нанесением покрытий деталь подвергают пескоструйной обработке электрокорундом марки 14А, крупностью не менее F30- F22 при давлении воздуха 4÷6 кгс/см2.

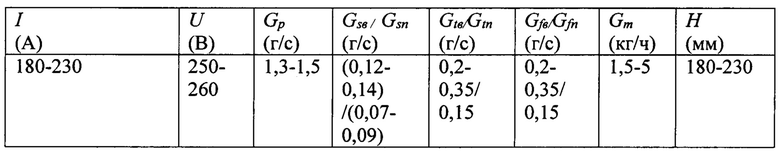

Для нанесения подслоя толщиной 50-100 мкм используют порошок нихрома ПР-Х20Н80 по ТУ14-22-167-2002, напыление проводят на режимах

Напыление керамического слоя проводят порошком электрокорунда белого марки 25А фракции F-180 по ГОСТ2888-90 и ГОСТ Р 52381-2002 на режимах

В таблицах приняты следующие обозначения:

I - сила тока (A); U - напряжение (В); Gp - расход плазмообразующего газа (г/с); Gsв - расход защитного (завеса анода плазмотрона) воздуха (г/с); Gsn - тоже - пропан-бутана (г/с); Gtв - расход транспортирующего газа - воздуха (г/с); Gtn тоже пропан-бутана (г/с); Gƒв - расход фокусирующего газа воздуха(г/с) Gƒnp тоже - пропана (г/с); Gm - расход напыляемого порошкового материала (кг/ч); Н - дистанция напыления (мм).

Для релаксации остаточных напряжения осуществляют постоянное орошение напыляемого изделия с использованием устройства О-Э-3659 по приведенной ранее схеме. Интенсивность орошения подбирают опытным путем из условия поддержания температуры напыляемого изделия в пределах 120-200°С. Температура изделия в процесс напыления контролируют ИК пирометром "Термоскоп-200".

Заявляемый способ характеризуется универсальностью, простотой проведения, отсутствием дорогостоящего специализированного оборудования, и, как следствие, является перспективным для получения широкой гаммы жаропрочных, теплозащитных и эрозионностойких покрытий и конструктивных элементов термонагруженных деталей, а именно, при изготовлении клапанных элементов твердотопливных газоструйных систем управления (ТГСУ), устанавливаемых в головных частях зенитных управляемых ракет для создания управляемой по величине и направлению тяги, необходимой для маневрирования.

Источники информации:

1. Кудинов В.В., Бобров В.Г. Нанесение покрытий напылением. Теория, технология и оборудование - М.: Металлургия, 1992, 105-114 с.

2. Патент РФ №2026845. Способ изготовления деталей из керамики и композитов. / Бобров А.В, Гапенко О.С., Жуков Л.А., Красовский Ю.В., Павлушков В.Л., Папов Ю.А., Серегин А.Ф., Ткачев А.С. // Опубл. 20.01.1995

3. Аннотационный отчет №36 по теме: «Изучение и оценка свойств корундовой плазмокерамики с целью разработки рекламной информации, технических требований и установления областей применения». Екатеринбург, 2010 (ЗАО «УРАЛИТНТЕХ»)

4. Кайнарский И.С., Дегтярева Э.В., Орлова И.Г. Корундовые огнеупоры и керамика. - М: Металлургия, 1981, 168 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 1991 |

|

RU2021388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОГО НАНОКОМПОЗИТНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2019 |

|

RU2714345C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ СТОМАТОЛОГИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2014 |

|

RU2549501C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГТД | 2020 |

|

RU2755131C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ | 2004 |

|

RU2260071C1 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

| Способ нанесения теплозащитного покрытия с двойным керамическим теплобарьерным слоем | 2022 |

|

RU2791046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КЕРАМИКИ И КОМПОЗИТОВ | 1991 |

|

RU2026845C1 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2022 |

|

RU2780616C1 |

Изобретение относится к способам получения жаропрочных, теплозащитных и эрозионностойких керамических покрытий большой (более одного мм) толщины методом плазменного напыления для конструкционных элементов, работающих в условиях воздействия потоков агрессивных газовых сред и значительных термических напряжений, например, для деталей и узлов ракетной техники. Способ получения покрытий, включает плазменное послойное напыление, которое осуществляется последовательно с образованием каждого монослоя толщиной 15±5 мкм, с последующим охлаждением напыленных слоев водовоздушной смесью, которая подается на каждый только что напыленный слой вне зоны контакта изделия с плазменной струей. Температура напыляемых слоев контролируется и поддерживается в интервале 120-200°С за счет интенсивности охлаждения, которая регулируется объемом воды, подаваемой в водовоздушную смесь. Способ характеризуется универсальностью, простотой проведения, отсутствием дорогостоящего специализированного оборудования, и, как следствие, является перспективным для получения широкой гаммы жаропрочных, теплозащитных и эрозионностойких покрытий конструкционных элементов термонагруженных деталей. 1 з.п. ф-лы, 2 табл., 3 ил.

1. Способ получения толстостенных керамических жаропрочных, теплозащитных и эрозионностойких покрытий, включающий плазменное послойное напыление и охлаждение напыленных слоев хладагентом, отличающийся тем, что напыление осуществляется последовательно с образованием каждого монослоя толщиной 15±5 мкм, а в качестве хладагента используют только водовоздушную смесь, которая подается на каждый только что напыленный слой вне зоны контакта изделия с плазменной струей, при этом температура напыляемых слоев контролируется и поддерживается в интервале 120-200°С за счет интенсивности охлаждения.

2. Способ по п. 1, отличающийся тем, что интенсивность охлаждения регулируется объемом воды, подаваемой в водовоздушную смесь.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КЕРАМИКИ И КОМПОЗИТОВ | 1991 |

|

RU2026845C1 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ | 2004 |

|

RU2260071C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ СТОМАТОЛОГИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2015 |

|

RU2585238C1 |

| CN 108892542 A, 27.11.2018. | |||

Авторы

Даты

2020-07-28—Публикация

2019-09-24—Подача