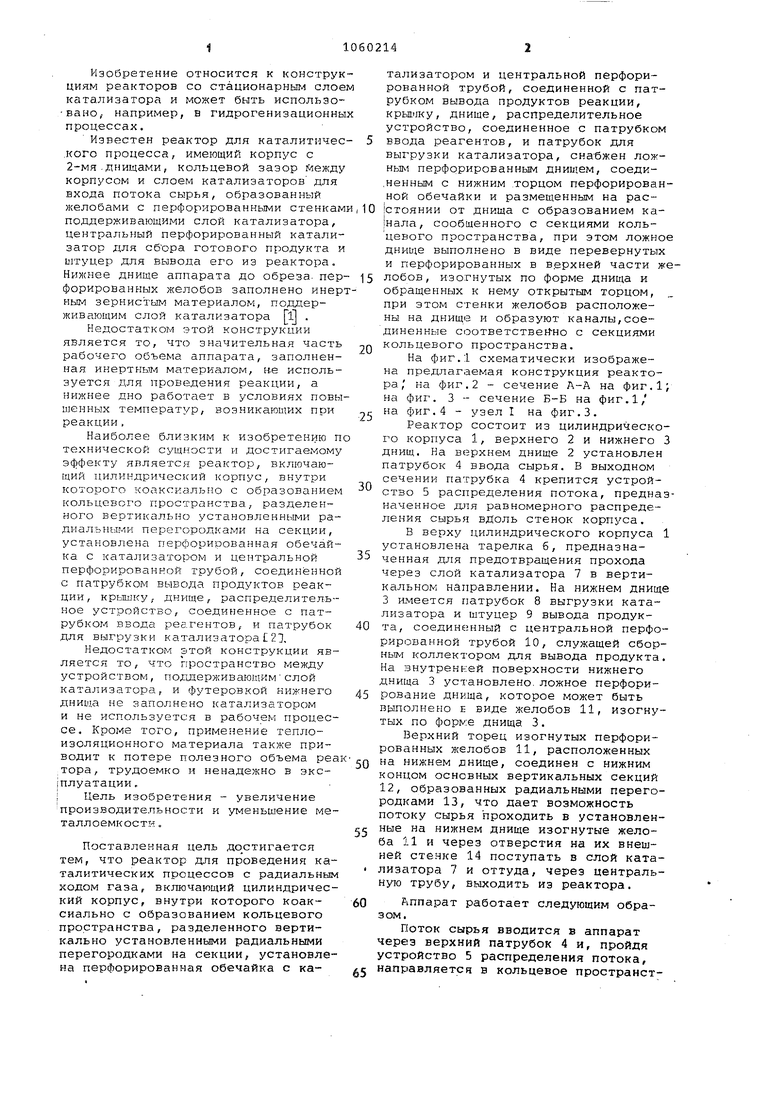

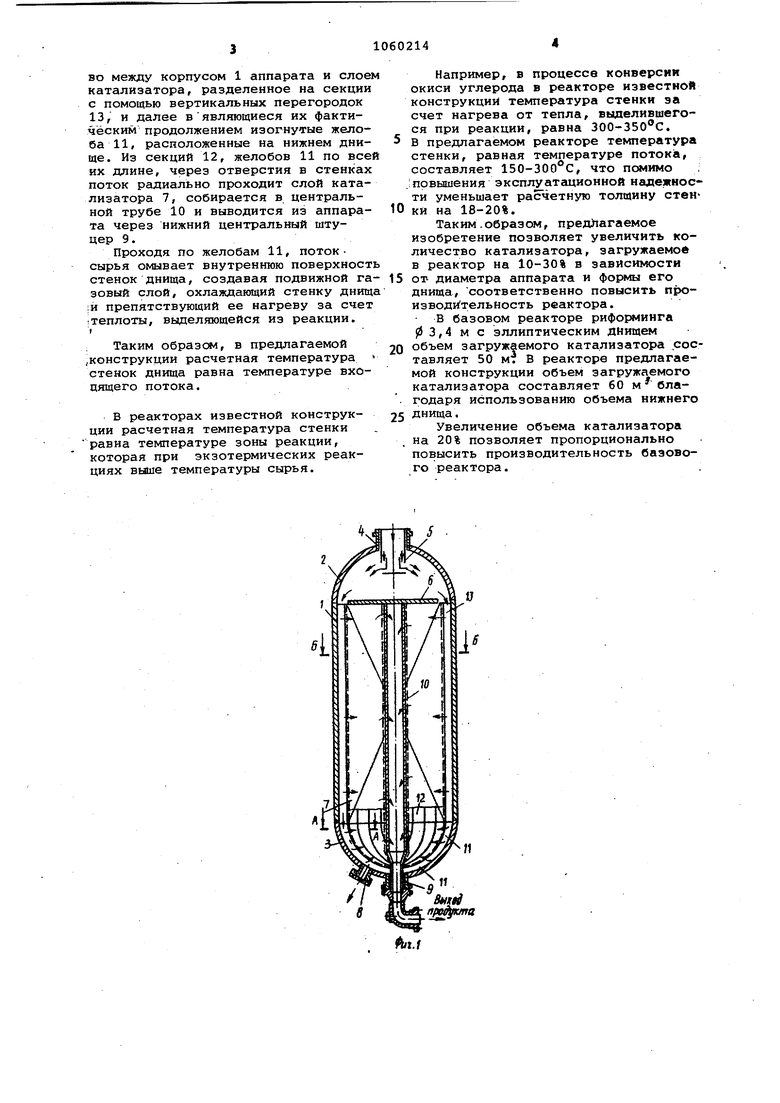

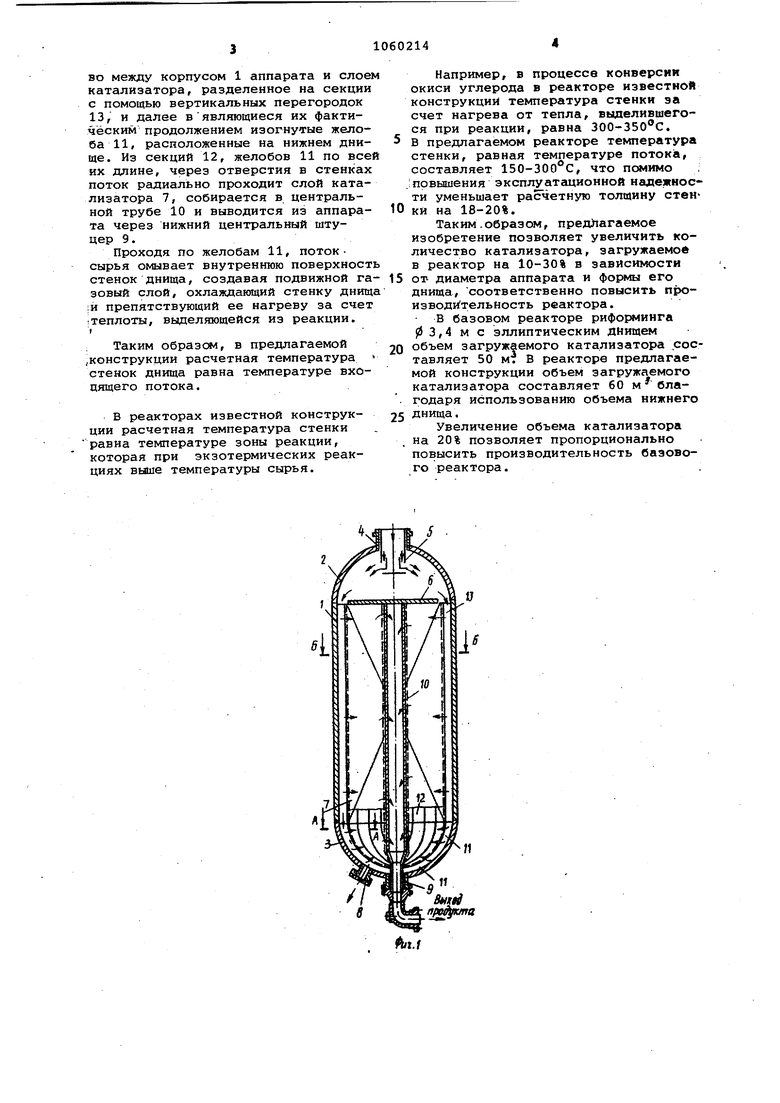

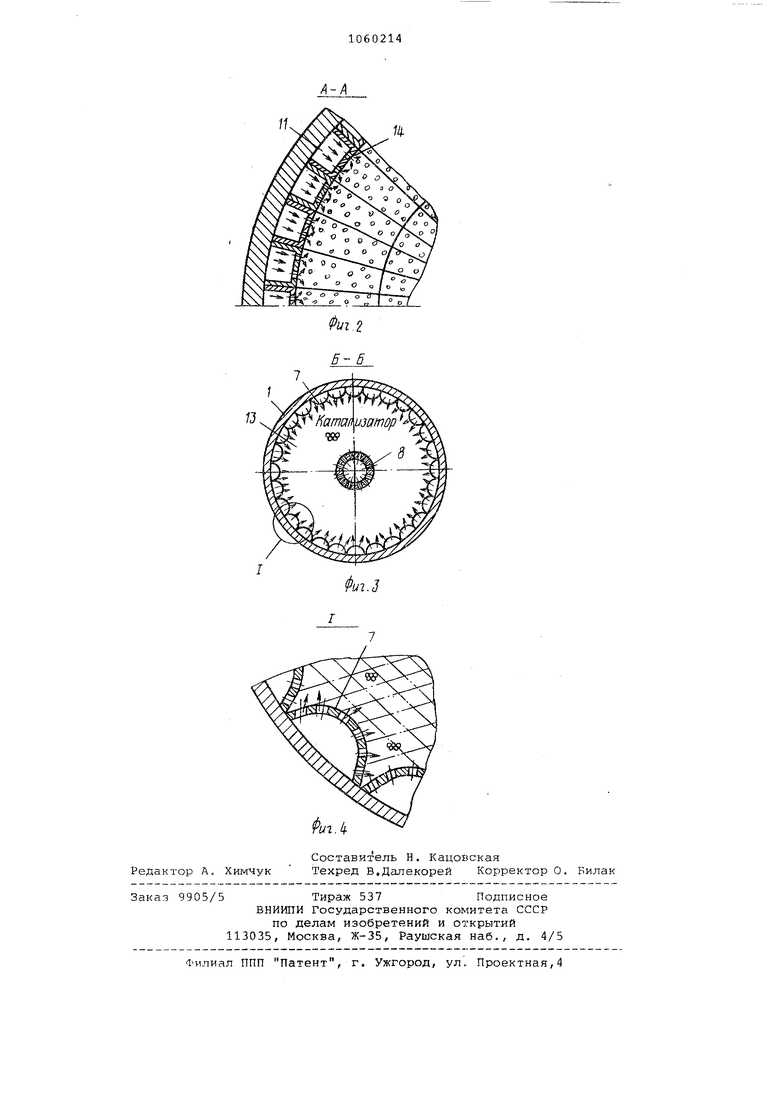

Изобретение относится к констру циям реакторов со стационарны сло катализатора и может быть испольэо вано,- например, в гидрогеиизационн процессах. Известен реактор для каталитиче .кого процесса, имеющий корпус с 2-мя днищами, кольцевой зазор Межд корпусом и слоем катализаторов для входа потока сырья, образованный желобами с перфорированными стенка поддерживающими слой катализатора, центральный перфорированный катали затор для сбора готового продукта оггуцер для вывода его из реактора. Нижнее днище аппарата до обреза, пер форированных желобов заполнено инер ным зернистым материалом, поддерживающим слой катализатора l . Недостатком этой конструкции является то, что значительная часть рабочего объема аппарата, заполненная инертным материалом, не используется для проведения реакции, а нижнее дно работает в условиях повы шенных температур, возникающих при реакции, Наиболее близким к изобретению п технической сущности и достигаемому эффекту является реактор, включающий ц.илиндрический корпус, внутри которого коаксиалыю с образованием кольцевого пространства, разделенного вертикально установленными радиальными перегородками на секции, установлена перфорированная обечайка с катализатором и центральной перфорированной трубой, соединённой с патрубком вывода продуктов реакции, крыякуf днище, распределительное устройство, соединенное с патрубком ввода рее.гентов, и патрубок для выгрузки катализатора 2U, Недостатком г1той конструкции является то, что пространство между устройством, поддерживающимслой катализатора, и футеровкой нижнего днища не заполнено катализатором и не используется в рабочем процессе. Кроме того, применение теплоизоляционного ма.териала также приводит к потере полезного объема реа тора, трудоемко и ненадежно в зкс плуатации. : Цель изобрете:ния - увеличение производительности и уменьшение металлоемкости . Поставленная цель достигается тем, что реактор для проведения каталитических процессов с радиальным ходом газа, включающий цилиндрический корпус, внутри которого коаксиально с образованием кольцевого пространства, разделенного вертикально установленными радиальными перегородками на секции, установлена перфорированная обечайка с катализатором и центральной перфорированной трубой, соединенной с патрубком вывода продуктов реакции, крьдику, днище, распределительное устройство, соединенное с патрубком ввода реагентов, и патрубок для выгрузки катализатора, снабжен ложным перфорированным днищем, соеди.ненным с нижним .торцом перфорированной обечайки и размещенным на рас стоянии от днища с образованием ка|нала, сообщенного с секциями кольцевого пространства, при этом ложное днище выполнено в виде перевернутых и перфорированных в верхней части желобов, изогнутых по форме днища и обращенных к нему открытым торцом, при этом стенки желобов расположены на днище и образуют каналы,соединенные соответствей-но с секциями кольцевого пространства. На фиг.1 схематически изображена предлагаемая конструкция реактора, на фиг.2 - сечение Л-А на фиг,1; на фиг. 3 - сечение Б-Б на фиг.1/ на фиг.4 - узел I на фиг.З. Реактор состоит из цилиндрического корпуса 1, верхнего 2 и нижнего 3 днищ. На верхнем днище 2 установлен патрубок 4 ввода сырья. В выходном сечении патрубка 4 крепится устройство 5 распределения потока, предназначенное для равномерного распределения сырья вдоль стенок корпуса. В верху цилиндрического корпуса 1 установлена тарелка 6, предназначенная для предотвращения прохода через слой катализатора 7 в вертикальном направлении. На нижнем днище 3 имеется патрубок 8 выгрузки катализатора и штуцер 9 вывода продукта, соединенный с центральной перфорированной трубой 10, служащей сборным коллектором для вывода продукта. На внутренней поверхности нижнего днища 3 установлено, ложное перфорирование днища, которое может быть выполнено Е виде желобов 11, изогнутых по форме днища 3. Верхний торец изогнутых перфорированных желобов 11, расположенных на нижнем днище, соединен с нижним концом основных вертикальных секций 12, образованных радиальными перегородками 13, что дает возможность потоку сырья проходить в установленные на нижнем днище изогнутые желоба 11 и через отверстия на их внешней стенке 14 поступать в слой каталиэс1тора 7 и оттуда, через центральную трубу, выходить из реактора. Аппарат работает следующим образом. Поток сырья вводится в аппарат через верхний патрубок 4 и, пройдя устройство 5 распределения потока, направляется в кольцевое пространство между корпусом 1 аппарата и слоем катализатора, разделенное на секции с помощью вертикальных перегородок 13, и далее вявляющиеся их фактическим продолжением изогнутые желоба 11, расположенные на нижнем днище. Из секций 12, желобов 11 по всей их длине, через отверстия в стенках поток радиально проходит слой катализатора 7, собирается в центральной трубе 10 и выводится из аппарата через нижний центральный штуцер 9.

Проходя по желобам 11, потоксырья омывает внутреннюю поверхность стенок днища, создавая подвижной газовый слой, охлаждающий стенку днища :И препятствующий ее нагреву за счет

;теплоты, выделяющейся из реакции. f

Таким образе, в предлагаемой конструкции расчетная температура стенок днища равна температуре входящего потока.

В реакторах известной конструкции расчетная температура стенки равна температуре зоны реакции, которая при экзотермических реакциях вьапе температуры сырья.

Например, в процессе конверсии окиси углерода в реакторе известной конструкций температура стенки эа счет нагрева от тепла, выделившегося при реакции, равна 300-350°С. в предлагаемом реакторе температура стенки, равная температуре потока, составляет 15О-30О С, что помимо :повышения эксплуатационной належнос ти уменьшает расчетную толщину стен0 кй на 18-20%.

Таким-Образом, предлагаемое изобретение позволяет увеличить количество катализатора, загружаемое в реактор на 10-30% в зависимости 5 от диаметра аппарата и формы его днища, соответственно повысить nix изводйтельность реактора.

В базовом реакторе риформинга fS 3,4 м с эллиптическим днищем 0 объем загружаемого катализатора составляет 50 м. В реакторе предлагаемой конструкции объем загружаемого катализатора составляет 60 м благодаря использованию объема нижнего 5 днища.

Увеличение объема катализатора , на 20% позволяет пропорционально повысить производительность базового реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР С ДВИЖУЩИМСЯ СЛОЕМ КАТАЛИЗАТОРА | 1994 |

|

RU2064823C1 |

| РАДИАЛЬНО-ТРУБНЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2015 |

|

RU2621189C1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1997 |

|

RU2124937C1 |

| Реактор для проведения каталитических процессов | 1983 |

|

SU1127625A1 |

| РАДИАЛЬНО-СИЛЬФОННЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2016 |

|

RU2701307C2 |

| Контактный аппарат | 1990 |

|

SU1741881A1 |

| РЕАКТОР ДЛЯ ГИДРОПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2495910C1 |

| Изотермический реактор каталитического дожигания | 1988 |

|

SU1629085A1 |

| РЕАКТОР | 1991 |

|

RU2034643C1 |

1. РЕАКТОР ДЛЯ ПРОВЕДЕЙИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ с радиальным ходом газа, включающий цилиндрический корпус, внутри которого коаксиально с образованием кольцевого пространства, разделенного вертикально установленными радиальными перегородками на секции, установлена перфорированная обечайка с катализатором и центральной перфорированной трубой, соединенной с патрубком вывода продуктов реакции, крышку, днище,распределительное устройство соединенное с патрубком ввода реагентов, и патрубок для выгрузки катализатора, |отличающийс я тем, что, с целью повышения производительности и уменьшения металлоемкости реактора, последний снабжен ложным перфорированным днищем,соединенньам с нижним торцом перфорированной обечайки и размещенным на расстоянии от днища с образованием канала, сообщенного с секциями кольцевого пространства. g 2. Реактор поп.1, отличающийся тем, что ложное днище вы(Л полнено в виде перевернутых и перфорированных в верхней части желобов, с изогнутых по форме днища и обращенных к нему открытым торцом, при этом стенки желобов расположены на днище и образуют каналы, соединенные соответственно с секциями кольцевого ijpocTpaHCTBa.

5

3

Btixri ярюуктч

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реактор | 1977 |

|

SU713584A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 4244922, кл | |||

| Стрелочный контрольный замок | 1924 |

|

SU422A1 |

| ; | |||

Авторы

Даты

1983-12-15—Публикация

1982-09-06—Подача