Наиболее близким к предлагаемому является реактор, включающий цилиндрический корпус и коаксиально установленную в нем кольцевую корзину с катализатором, внутри которой размещено центральное тело вращения. Радиус тела вращения определяется соотношением:

(1+vTq)- 1.5 0. dy 4r0uV) 1 -У v

(1)

1.5royt/ 3

A2lr0yV

равномерность распределения потока реагентов по слою катализатора с относительным перепадом давления в распределительном канале, образованном внутренней

полостью кольцевой корзины, в диапазоне изменения относительного перепада давления от 1 до 2,5, что охватывает практически все реальные радиальные реактора с неподвижным слоем катализатора. Это соотношение

л 1 Apk (3)

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактный аппарат | 1990 |

|

SU1741881A1 |

| Устройство для каталитического дегидрирования углеводородов | 1976 |

|

SU778776A1 |

| Реактор для окисления аммиака | 1980 |

|

SU946641A1 |

| Реактор для проведения каталитических процессов | 1982 |

|

SU1060214A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2007 |

|

RU2366499C2 |

| Химический реактор радиального типа | 1990 |

|

SU1780825A1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2008 |

|

RU2371243C1 |

| РАДИАЛЬНЫЙ РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1993 |

|

RU2085280C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2001 |

|

RU2188069C1 |

| Устройство для упаковки шарового катализатора в трубах реактора | 1990 |

|

SU1710116A1 |

Изобретение относится к оборудованию для процессов контактирования жидкости или газа с неподвижным слоем зернистого слоя зернистого материала, может использоваться в процессах контактирования жидкости или газа в неподвижным слоем катализатора и позволяет упростить констИзобретение относится к оборудованию для процессов контактирования жидкости или газа с неподвижным слоем зернистого материала, в частности, к реакторам радиального типа, и может быть использовано, например, в химической, нефтеперерабатывающей и нефтехимической промышленности. Известен реактор, включающий цилиндрический корпус и коаксиально установленную в нем кольцевую корзину с рукцию и улучшить условия техники безопасности. Реактор, включающий цилиндрический корпус и коаксиально установленную в нем перфорированную кольцевую корзину с катализатором, радиус внутренней полости которой определяется из соотношения: J. „и о2л/о2,гЈ,л/ j. jtLR l) + э2. + ,2л 1ЛУСл + )(Усл +& п LR2i + ЈcnRi (Уел + п LRtz) - |Сл R2i)x (Усл+ ) : 0,05, где Ri - радиус внутренней полости кольцевой корзины; L- высота слоя катализатора; VM - объем слоя катализатора; ЈСл 3,5 ф (1 - е)/е d3 - коэффициент гидравлического сопротивления слоя катализатора; Ј - порозность слоя катализатора; d3 - средний эквивалентный диаметр частицы катализатора; Ф - фактор формы частиц катализатора; Јi,2 р7,1 (1 ,2 +V1 -pi.2/2)2 - коэффициенты гидравлического сопротивления внутренней и внешней стенок перфорированной кольцевой корзины; . - доли свободного сечения внутренней и внешней стенок перфорированной кольцевой корзины. 2 ил. СО С катализатором, внутренняя полость которой образует распределительный канал. По этому каналу реагенты поступают в слой катализатора в направлении, перпендикулярном оси аппарата. Недостаток данного реактора заключается в том, что его конструкция не обеспечивает равномерного распределения потока реагентов по всему объему катализатора, что снижает эффективность процесса и ухудшает качество выходных продуктов. xj ю ю ел о ел

(Г2 Г2) (1 - У) 4(Г2 - Г, jtf - rtyl - У)2

где 1 -z- - относительная площадь

Го

поперечного сечения распределительного канала с центральным телом оптимальной формы.

Для достижения указанной цели предлагается в реакторе, включающем цилиндрический корпус и коаксиально установленную в нем перфорированную кольцевую корзину с катализатором, определять радиус внутренней полости кольцевой корзины из соотношения

2t.(V.a+j4Rt)

SOS (2)

tfKlO c. +лиЙ) -f + Ј„Н|(уи -нал) -&.R VnL(Vc,+rt.M)J

где Ri - радиус внутренней полости кольцевой корзины;

L - высота слоя катализатора;

VM - объем слоя катализатора;

Јсл --Д - коэффициент гидЈ3d3

равлического сопротивления слоя катализатора;

е-порозность слоя катализатора;

da - средний эквивалентный диаметр частицы катализатора;

Ф- фактор формы частиц катализатора;

iu Vhb()коэффициенты гидравлического сопротивления внутренней и внешней стенок перфорированной кольцевой корзины;

#1.2 -доли свободного сечения внутренней и внешней стенок перфорированной кольцевой корзины.

В результате анализа экспериментально обоснованной математической модели аэродинамики радиального реактора было получено соотношение, связывающее не

г - текущий радиус центрального тела; г0 - радиус входного сечения распределительного канала;

у x/l - относительная координата; х - расстояние от вершины до произ- вольного сечения центрального тела; I - высота центрального тела; AI - коэффициент гидравлического сопротивления распределительного канала;

П - внутренний радиус кольцевого кана- ла;

га - внешний радиус кольцевого канала; Аа - коэффициент гидравлического сопротивления кольцевого канала.

Данный реактор за счет использования в распределительном канале тела вращения со специально рассчитанным радиусом обеспечивает более равномерное распределение потока реагентов по всему объему катализатора. Однако профилированное те- ло вращения имеет сложную форму и, следовательно, трудоемко в изготовлении. Наличие тела вращения в распределительном канале усложняет конструкцию аппарата. Кроме того, при высоких температурах ведения процесса возможен разрыв металлической конструкции тела вращения вследствие возникающих в ней напряжений, в полом теле могут скапливаться взрывоопас- ные компоненты реакционной смеси, что при продувке аппарата воздухом приведет к взрыву.

Цель изобретения - упрощение конструкции реактора и улучшение условий техники безопасности при обеспечении равно- мерного распределения потока реагентов по слою катализатора.

5у макс мин - степень неравномерУмакс

ности потока реагентов;

VMSKC, VMHH - максимальное и минимальное значение радиальной компоненты скорости потока реагентов на входе в слой катализатора;

Uex/2 - перепад давления в распределительном канале;

р - плотность смеси реагентов при рабочих условиях;

UBX Q/(n R2i) - скорость потока на входе в распределительный канал;

Q - расход смеси реагентов при рабочих условиях;

Ар

4л2.2

+|+Цж ij

перепад давления на слое катализатора и стенках перфорированной кольцевой корзины, составляющий основную долю сопро- 15 тивления всего реактора;

На м/сл/(я L) + F - радиус внешней стенки кольцевой корзины.

Для достижения равномерного рас- пределения потока реагентов достаточно иметь 5V 0,05. Тогда при подстановке выражений для ДРК и А Р в выражение (3) получим соотношение (2) для расчета радиуса внутренней полости кольцевой корзи- ны, при котором достигается равномерное распределение потока реагентов по слою катализатора.

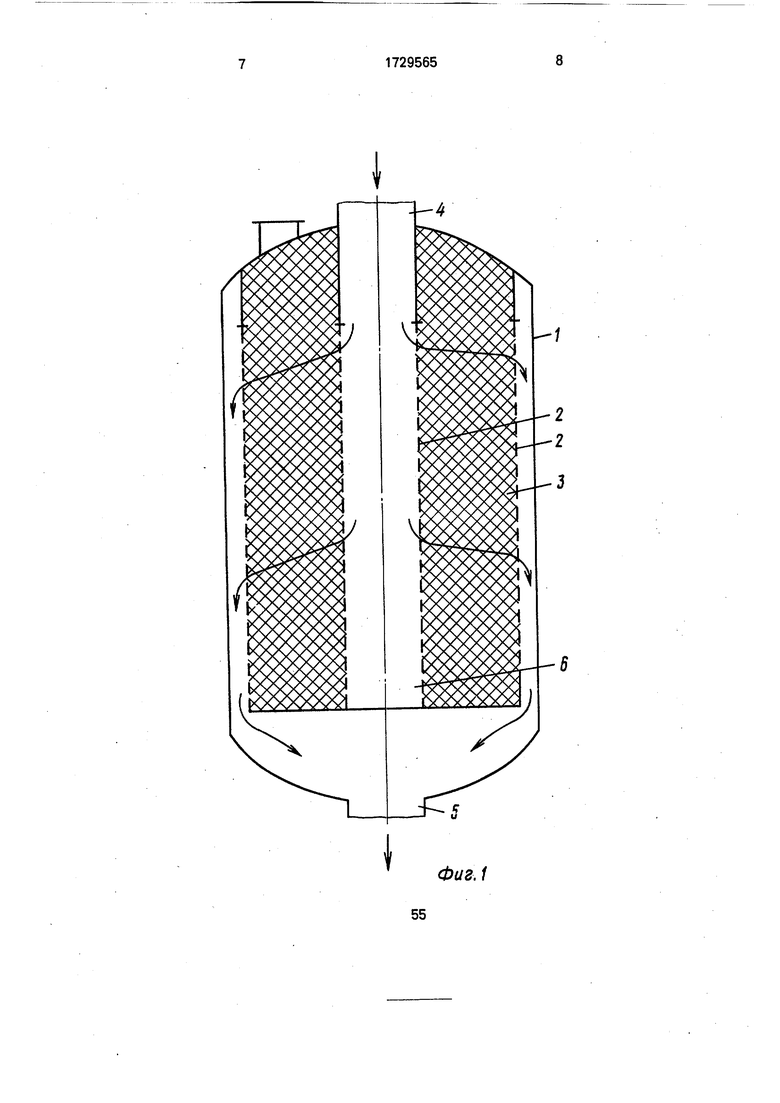

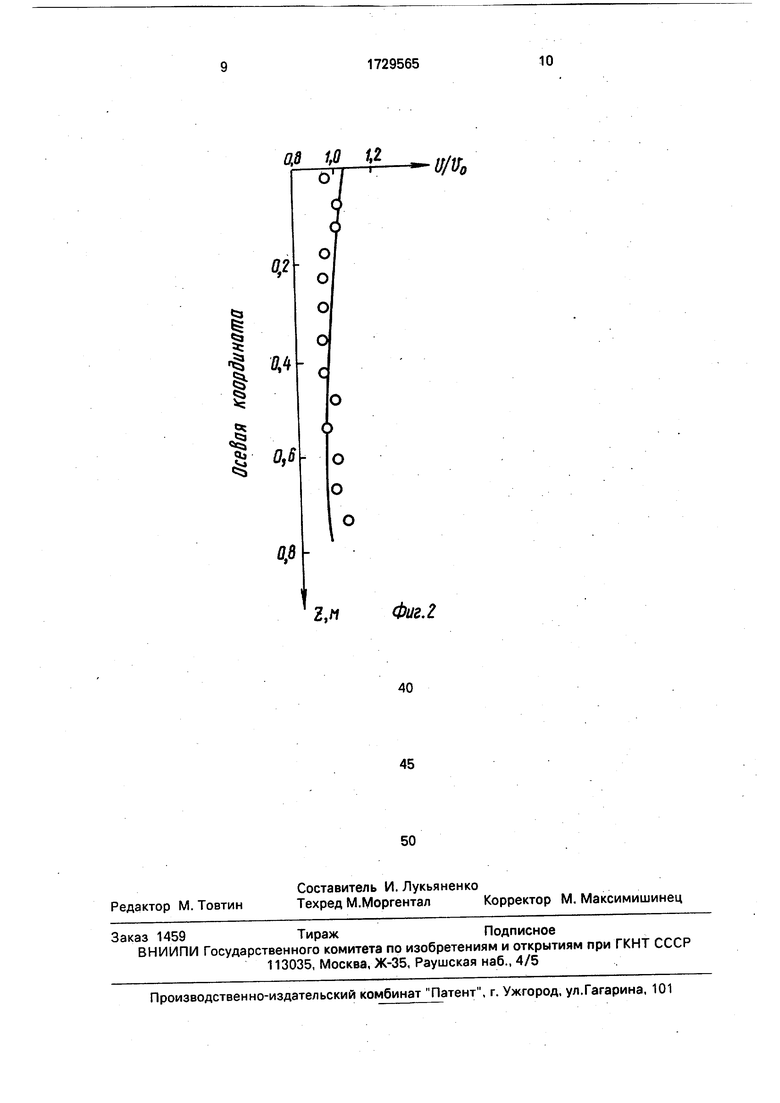

Конструктивная схема предлагаемого реактора представлена на фиг.1.

Реактор содержит цилиндрический корпус 1, коаксильную установленную в нем перфорированную кольцевую корзину 2 с катализатором 3, патрубки для ввода 4 и вывода 5 потока реагентов. Внутренняя по- лость кольцевой корзины образует распределительный канал 6.

Реактор работает следующим образом.

Поток реагентов через патрубок 4 подается в распределительный канал 6, откуда поступает в слой катализатора 3. Пройдя через слой катализатора 3 и внешнюю стенку перфорированной кольцевой корзины 2, поток реагентов по кольцевому пространству, образованному корпусом 1 и внешней стенкой кольцевой корзины 2 -собирающему каналу - попадает в патрубок 5 и выводится из реактора.

П р и м е р. На холодном стенде осуществлен эксперимент с аппаратом в корпу- се которого коаксиально установлена перфорированная кольцевая корзина. В корзину засыпан известняк. Для данного аппарата: Men 0,075 м; ЈСл 19800 (определен экспериментально); ,2 0 для сет- ки с ячейкой 0,003x0,003 м, из которой изготовлена корзина, тогда Јi,2 0; L 0,8 м. Радиус распределительного канала, рассчитанный по формуле (2) составляет: RI

10

15

20 25

30

35

40455055

0,065 м. Радиус внешней перфорированной обечайки для УСл 0,075 м составляет 0,185м.

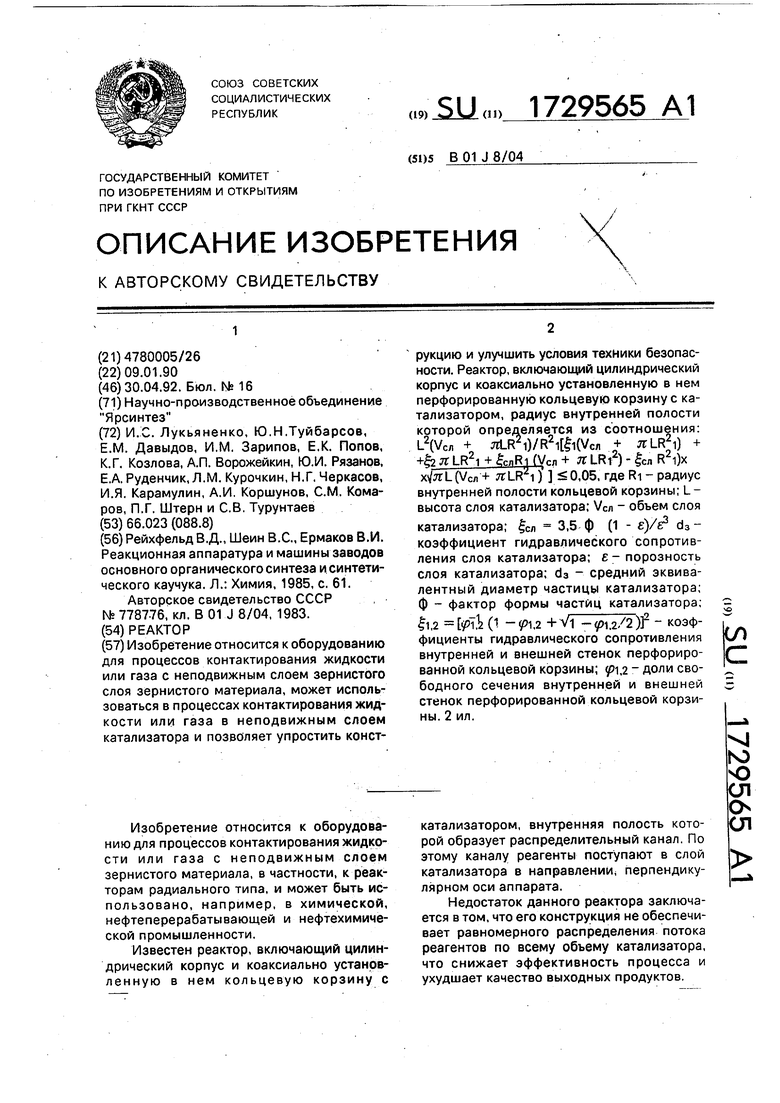

Во внутреннюю полость кольцевой корзины - распределительный канал аппарата подавали при нормальных условиях воздух с расходом 0,14 м3/с. Скорости воздуха на выходе из слоя зернистого материала замеряли термоанемометром со специальным цилиндрическим насадком в 24 точках поперечного сечения слоя по 12 ярусам.

На фиг.2 представлен профиль относительных скоростей газа на выходе из слоя зернистого материала, замеренных экспериментально и рассчитанных по математической модели. Как видно из фиг.2, профиль практически равномерный.

Степень неравномерности распределения потока, газа рассчитанная для данного аппарата по формуле (3), составляет 5V 0,017.

Таким образом, использование предлагаемого реактора обеспечивает равномерное распределение потока реагентов по слою катализатора. При этом в сравнении с прототипом упрощается конструкция реактора, ухудшаются условия техники безопасности.

Формула изобретения

Реактор, содержащий цилиндрический корпус и коаксиально установленную в нем перфорированную кольцевую корзину с катализатором, отличающийся тем, что, с целью упрощения конструкции и улучшения условий техники безопасности, радиус RI внутренней полости кольцевой корзины определяется из соотношения

г|.(уц+ячЯ)

Rte(Vc. +ШЙ) +fcAltf +{uRi(Vu + utf}-6 R VnL(Yc. +Я-М))

где L- высота слоя катализатора; Уел - объем катализатора,

Јсл - коэффициент гидЈ3d3равлического сопротивления катализатора;

е- порозность слоя катализатора;

ds - средний эквивалентный диаметр частицы катализатора;

Ф - фактор формы частицы катализатора;

,2 (i-Vu+1F iEr)2коэффициенты гидравлического сопротивления внутренней и внешней стенок перфорированной кольцевой корзины;

.2 - доли свободного сечения внутренней и внешней стенок перфорированной кольцевой корзины.

I

Фиг. 1

| Рейхфельд В.Д., Шеин B.C., Ермаков В.И | |||

| Реакционная аппаратура и машины заводов основного органического синтеза и синтетического каучука | |||

| Л.: Химия, 1985, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Устройство для каталитического дегидрирования углеводородов | 1976 |

|

SU778776A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-30—Публикация

1990-01-09—Подача