Изобретение относится к набору, состоящему из твердого тела и его упаковки; вышеуказанная упаковка содержит по меньшей мере пленку, содержащую по меньшей мере обертку и/или пакет; вышеуказанная пленка содержит по меньшей мере один слой, содержащий по меньшей мере один сложный полиэфир. Изобретение относится непосредственно к области упаковки пищевых продуктов, как сладостей, таких как шоколад, конфеты, вареный сахар или карамель, жевательная резинка, леденцы на палочке, но также к области упаковки любого другого твердого предмета, как мыло, порционные сыры, дозированные кулинарные добавки, такие как бульоны в кубиках.

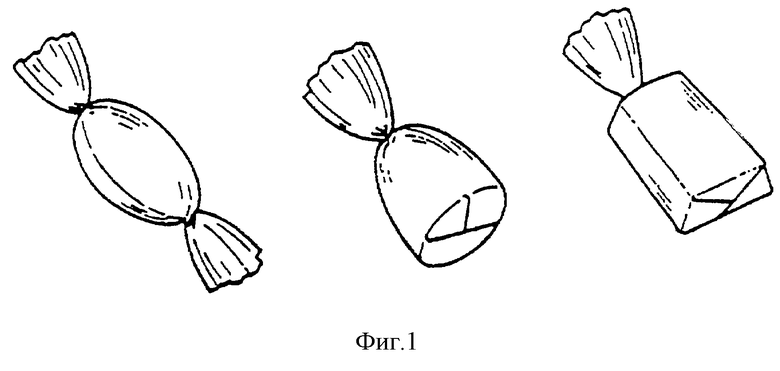

На фиг.1 и 2 в качестве примера показаны конфеты после завертывания согласно настоящему изобретению.

Упаковка, о которой идет речь в настоящей заявке, может, таким образом, быть пленкой, непосредственно прилегающей к большей части и даже почти полностью к поверхности упакованного твердого тела, причем твердое тело обычно образовано из одного-единственного элемента, как, например, в случае с конфетой (в противоположность, например, порошку, образованному из нескольких элементов в форме частиц). Разумеется, что в рамках настоящего изобретения набор может содержать:

- твердое тело;

- твердое тело, завернутое сначала первой пленкой или бумагой, в случае необходимости с металлическим покрытием;

- твердое тело, завернутое пленкой, содержащей по меньшей мере слой из обертки и/или пакета и содержащей по меньшей мере один слой, содержащий по меньшей мере один полиэфир.

Согласно предшествующему уровню техники конфеты могут быть завернуты с помощью пленок из поливинилхлорида (ПВХ)- или из целлофана. ПВХ находится вообще на пути к замещению и, кроме того, представляет собой высокую плотность до такой степени, что он в значительной степени утяжеляет партии упакованных конфет. Целлофан изготавливается сложным способом, делая его дорогостоящим, и его производители становятся все менее многочисленными. Таким образом, существует потребность в продуктах замещения этих двух материалов, и, в частности, в области пленок для завертывания твердых предметов, таких как конфеты.

В частности, пленка должна быть пригодной к завертыванию, т.е. она должна сохранять форму, которая ей была дана во время завертывания, с самой малой возможной тенденцией возвращаться к своей начальной форме, то есть к плоской пленке. Это свойство позволяет избежать прибегания к помощи клейкой ленты или клею, например, на уровне зоны, наиболее прилегающей к обертке, то есть между твердым упаковываемым телом и самой оберткой, чтобы удержать упаковкув форме, которая ей была дана.

Эта тенденция пленки не сохранять приданную ей форму, форму, которую ей пытались дать, особенно трудна для преодоления, когда желают завернуть упаковываемое твердое тело в одну или несколько оберток, как для конфет, представленных на фиг.1.

Можно легко проверить способность пленки завертывать твердое тело, чтобы осуществить упаковку, включающую, по меньшей мере, одну обертку и/или один пакет, наблюдая, имеет ли обертка тенденцию возвращаться к первоначальной форме, после того, как она была сформирована. Этот тест может быть осуществлен путем образования обертки в пол-оборота, т.е. выполняя на части пленки, не сжимающей твердое тело, 1/2 оборота по отношению к завертываемому твердому телу.

Пленка для завертывания твердых тел должна также давать возможность легко манипулировать механизмами, предназначенными для завертывания вышеуказанных предметов, от которых ждут самых высоких возможных скоростей, например, от 50 до 1500 завертываемых предметов в минуту посредством механизма.

Пленка должна быть также легко разрезаема. Действительно, перед завертыванием предмета необходимо разрезать поверхность пленки, полезной для завертывания вышеуказанного предмета, обычно начиная с рулона вышеуказанной пленки. Пленка до завертывания предмета, до и после механического разрезания должна оставаться в высокой степени плоской и не должна проявлять тенденцию к самосвертыванию. Действительно, такая тенденция могла бы нарушить цепь изготовления и привести к ее остановке.

Кроме того, в зависимости от случая, пленка должна представлять хорошую яркость и/или приемлемую прозрачность, и/или хорошую способность к пищевому контакту, и/или удовлетворительные органолептические свойства.

В случае необходимости, пленка должна обладать хорошей способностью к тиснению и/или металлизации. Кроме того, пленка должна быть легкой в изготовлении, начиная с ее базовых материалов.

Монопленка из биориентированного полиэтилена высокой плотности или из биориентированного полипропилена не отвечает удовлетворительным образом техническим требованиям такого применения, в частности ее способность к завертыванию мала. Кроме того, эти материалы, экструдированные методом экструзии с последующим раздувом, называемым обычно способом "пузырек", имеют посредственные оптические свойства по причине присутствия в поверхности узелков, влекущих за собой дифракцию света.

Из ЕР 0265544 известен набор, содержащий твердое тело и его упаковку, имеющую пленку в виде по меньшей мере одной обертки и/или пакета, имеющую слои, из которых два содержат сложный полиэфир, а один из слоев содержит бутадиен-стироловый сополимер и находится в середине.

Также из этой публикации известна пленка, содержащая слои, из которых два содержат сложный полиэфир, а один из слоев содержит бутадиен-стироловый сополимер и находится в середине.

Кроме того, из этой публикации известен способ получения вышеуказанной пленки.

Однако данному техническому решению также присущи вышеуказанные проблемы предшествующего уровня техники.

Пленка согласно изобретению дает ответ на вышеупомянутые проблемы. В частности, пленка согласно изобретению позволяет упаковывать твердое тело посредством упаковки, содержащей по меньшей мере обертку и/или пакет, без того чтобы стало бы необходимым прибегать к помощи клейкой ленты или к клею. В частности, нет необходимости в том, чтобы пленка сама по себе выполняла функцию клея, что было бы в какой-то степени приемлемо в случае, если бы пленка сама с собой была скреплена при высокой температуре для того, чтобы сохранять достаточно закрытую упаковку. Таким образом, пленка согласно изобретению обеспечивает осуществление сохранной закрытой упаковки вокруг предмета посредством простого выполнения по меньшей мере обертки (также называемой "torronnage" "торонаж") и/или по меньшей мере пакета, без того, чтобы стало неизбежно необходимым прибегать к запечатыванию при низкой или высокой температуре в каком-либо месте упаковки после завертывания предмета. Для выполнения этой упаковки тем более нет необходимости закреплять на пленке, а значит, сверх толщины к вышеуказанной пленке специальные средства скрепления, как, например, гибкие стержни, которые выполнены из металла таким образом, чтобы сохранять упаковку вокруг ее содержимого благодаря эластичным сгибам, сделанным на вышеупомянутых стержнях.

Пленка, используемая в рамках настоящего изобретения, содержит по меньшей мере один слой, содержащий по меньшей мере один сложный полиэфир. Таким образом, речь может идти о по сути дела однослойной или о многослойной пленке. Эта пленка обычно имеет толщину от 5 до 100 мкм, а чаще от 10 до 60 мкм.

Пленка является по сути дела однослойной, если ее изготовление требует экструзии только одного-единственного термопластического материала, даже если, в случае необходимости, позднее к вышеуказанной экструзии были добавлены обычные слои отделочной обработки, такие как слой металлизации и/или тиснения, и/или пропитки антистатическим средством.

Пленка называется многослойной в рамках настоящей заявки, если она содержит по меньшей мере два слоя различных термопластических материалов.

Преимущественно пленка содержит плоскость симметрии, которая параллельна ей; вышеуказанная симметрия относится одновременно к геометрии и к составу пленки. Из этого вытекает, что если пленка многослойная и содержит по меньшей мере два слоя различного состава, то пленка содержит непременно по меньшей мере три слоя.

Суммарная масса слоев, содержащих сложный полиэфир, может составлять по меньшей мере 20% по массе от массы пленки.

Пленка может быть образована по меньшей мере из трех основных "слоев, из которых один, образованный из состава, отличного от двух других, находится в середине пленки, таким образом он включает плоскость симметрии пленки. Под "тремя основными слоями" понимается, что суммарная масса этих трех слоев составляет по меньшей мере 80% от общей массы пленки и что каждый из этих трех слоев, полученных из термопластического материала, составляет по меньшей мере 10% по массе от общей массы пленки.

Для случая с пленкой, содержащей по меньшей мере три основных слоя в значении, приведенном выше, средний слой может содержать по меньшей мере один полиолефин, а два других слоя, по существу идентичных, могут содержать по меньшей мере один сложный полиэфир.

Пленка, содержащая по меньшей мере три основных слоя в значении, приведенном выше, демонстрирует превосходную способность к разрыву (разрыв по существу линейный) по всем направлениям, в частности, одновременно в направлении соэкструзии и в направлении, перпендикулярном соэкструзии. Таким образом, эта пленка также подходит, в частности, для применений, где необходима хорошая разрывная способность в направлении, перпендикулярном направлению соэкструзии.

В наборе согласно настоящему изобретению, когда делается упоминание о "базовом" слое определенного материала, понимается, что слой содержит по меньшей мере 60% по массе от вышеуказанного материала.

Согласно одному варианту осуществления изобретения пленка содержит по меньшей мере один сложный полиэфир и по меньшей мере один слой содержит по меньшей мере один полиолефин.

Преимущественно пленка согласно изобретению содержит по меньшей мере один слой полиэфира, причем пленка может быть, по существу, однослойной или многослойной и содержать в этом случае по меньшей мере один слой, содержащий по меньшей мере один слой, содержащий по меньшей мере один полиолефин.

Под полиолефином понимается полимер по меньшей мере из олефина. Термин "полимер" должен пониматься в широком смысле, таким образом, что он включает понятия гомополимера, сополимера, терполимера, интерполимера или смеси полимеров. В качестве олефина можно привести этилен, пропилен, бутилен, гексилен, 1-октилен. В качестве полиолефина предпочитают полимер пропилена или этилена, этот последний является еще более предпочтительным. Полимер по меньшей мере из олефина может быть получен полимеризацией по меньшей мере олефина с по меньшей мере другим мономером, который может быть олефином или другим мономером, как, например, винилацетат, малеиновый ангидрид или сложный эфир акриловой кислоты.

Для случая с пленкой, содержащей по меньшей мере три основных слоя, в значении, приведенном выше, благоприятен средний слой, содержащий, в основном, полимер этилена. Этот полимер этилена может быть таким, что по меньшей мере 80% единиц мономера, образующих его, будет составлять этилен.

Под сложным полиэфиром понимается полимер, содержащий по меньшей мере одну сложноэфирную группу в виде повторяющегося звена полимерной цепи; термин "полимер" включает здесь также понятия гомополимера, сополимера, терполимера, интерполимера и смеси полимеров.

Сложный полиэфир может быть получен путем конденсации терефталевой кислоты и по меньшей мере одного диола.

Сложный полиэфир может быть выбран среди аморфных или полукристаллических сложных полиэфиров. Под аморфным понимается, что сложный полиэфир представляет менее 15% кристалличности и преимущественно менее 10% кристалличности.

Аморфные и полукристаллические сложные полиэфиры могут быть получены посредством известных способов. Так, аморфные сложные полиэфиры обычно получаются способами в расплаве, а кристаллические сложные полиэфиры обычно получаются посредством комбинации процедур поликонденсации в расплаве и в твердой фазе.

Преимущественно сложный полиэфир является аморфным.

Обычно сложный полиэфир получают поликонденсацией одной или нескольких дикислот (называемых также двухосновными кислотами) с одним или несколькими диолами (называемыми также гликолями). Следует напомнить, что сложный полиэфир, получаемый из поликонденсационной среды, состоящей из терефталевой кислоты и этиленгликоля, обычно называется "полиэтилентерефталат" и обычно обозначается аббревиатурой "PET".

Предпочтительным сложным полиэфиром является сополимер, который может быть получен конденсацией (называемой также поликонденсацией) терефталевой кислоты с этиленгликолем и диолом, содержащим по меньшей мере три атома углерода. Такой сложный полиэфир обычно называют "полиэтилентерефталатгликоль" и обычно обозначают аббревиатурой "PETG".

Это означает, что поликонденсационная среда содержит терефталевую кислоту, этиленгликоль, диол, содержащий по меньшей мере три атома углерода и, в случае необходимости, другие дикислоты и/или другие диолы.

Обычно используемый сложный полиэфир - это сополимер, полученный в процессе сополимеризации (фактически поликонденсации) терефталевой кислоты с этиленгликолем и циклогександиметанолом, в частности когда он аморфен. Это означает, что поликонденсационная среда содержит терефталевую кислоту, этиленгликоль, циклогександиметанол и, в случае необходимости, другие дикислоты, и/или другие диолы; конечный сложный полиэфир в особенности более применим, когда он аморфен.

Таким образом, дикислотная составляющая сложного полиэфира может содержать от 70 до 100% (мольн.) терефталевой кислоты и от 0 до 30% (мольн.) другой кислоты, выбранной из изофталевой кислоты, нафталиндикарбоновой кислоты, 1,4-циклогександикарбоновой кислоты или их смесей.

Преимущественно дикислотная составляющая содержит от 80 до 100% (мольн.) терефталевой кислоты и от 0 до 20% (мольн.) изофталевой кислоты.

Дикислотная составляющая может быть модифицирована небольшим количеством (до 10% мольн.) дикислоты, содержащей от 4 до 40 атомов углерода, такой как изомер нафталиндикарбоновой кислоты, или их смесей, причем изомеры 1,4-, 1,5-, 2,6- и 2,7- являются предпочтительными; или такой как цис-изомер, транс-изомер или смесь изомеров цис/транс 1,4-циклогександикарбоновой кислоты, или такой как сульфоизофталевая кислота.

Диоловая составляющая сложного полиэфира может быть получена из диолов (т.е. гликолей), содержащих от 2 до 10 атомов углерода, и их смесей. Предпочтительно диоловая составляющая содержит от 2 до 99% (мольн.) 1,4- циклогександиметанола и от 1 до 98% (мольн.) этиленгликоля и предпочтительно от 25 до 40% (мольн.) 1,4-циклогександиметанола и от 75 до 60% (мольн.) этиленгликоля.

Диоловая составляющая может быть модифицирована до 20% (мольн.) другими гликолями, такими как диэтиленгликоль, неопентилгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,8-октандиол, 2,2,4-триметил-1,3-пентандиол, пропиленгликоль, 1,3-пропилендиол.

Сложный полиэфир может быть выбран среди таких, характеристическая вязкость которых составляет от 0,4 до 1,5 децилитр/г; и предпочтительно от 0,6 до 1,2 децилитр/г; причем вышеуказанная вязкость определена при 25oС с использованием 0,25 г полимера на 100 мл растворителя, составленного из 60% по массе фенола и 40% по массе тетрахлорэтана.

Для случая с пленкой, содержащей по меньшей мере три основных слоя, в значении, приведенном выше, средний слой может составлять от 40 до 80% по массе от массы пленки.

Для случая с пленкой, содержащей по меньшей мере три основных слоя, в значении, приведенном выше, можно, например, привести состав, в котором средний слой содержит в основном полимер этилена и составляет от 40 до 80% по массе от массы пленки; причем каждый из двух других слоев состоит, в основном, из сложного полиэфира, который является сополимером, полученным конденсацией терефталевой кислоты с этиленгликолем, и диолом, содержащим по меньшей мере три атома углерода; каждый из этих двух других слоев представляет от 10 до 30% от массы пленки; причем вышеуказанный сложный полиэфир является предпочтительно аморфным; а вышеуказанный диол, содержащий по меньшей мере три атома углерода, может быть циклогександиметанолом.

При необходимости, в случае многослойной пленки, она может содержать одно или несколько связующих, инициаторов адгезии поверхностей контакта. Такие связующие обычно присутствуют между слоями пленки от 1 до 5 мкм.

Возможно также смешивать одно или несколько связующих по меньшей мере с одним из материалов, составляющих по меньшей мере один из слоев пленки таким образом, чтобы увеличить совместимость, и, таким образом, сцепление вышеуказанного слоя по меньшей мере с одним из слоев, который к нему прилегает. Обычно такое связующее может присутствовать в выбранном слое от 10 до 40% по массе.

Разумеется, что по меньшей мере один из ингредиентов (связующее и/или термопластическая смола), пригодный для изготовления пленки, может содержать по меньшей мере добавку или наполнитель, такие как краситель или пигмент, противоокислительный агент, антиультрафиолетовый агент, агент скольжения, антиблокирующий агент, вводимый с учетом выбранного ингредиента обычным способом, известным специалисту данной области. Для случая с многослойной пленкой и для случая, когда эта пленка была бы предназначена для завертывания пищевого продукта, можно будет, в зависимости от случая, отдать предпочтение введению добавки или наполнителя в средний слой пленки, если есть желание уменьшить риск загрязнения посредством добавки или наполнителя окончательно завернутого пищевого продукта.

По меньшей мере один агент скольжения может быть введен по меньшей мере в один ингредиент пленки перед ее подготовкой посредством экструзии или соэкструзии. Если пленка многослойная, агент скольжения вводится преимущественно в самые внешние соэкструзионные слои. Такой агент скольжения выбирается, например, среди амидов жирных кислот, как амид эруковой кислоты, и может вводиться от 200 до 5000 млн.д. в термопластичный материал, из которого будет получен слой или слои пленки, содержащие этот агент скольжения.

Обычно такой агент скольжения вводится в пленку, если не предусматривается подвергать ее металлизации или тиснению.

По меньшей мере один антиблокирующий агент может быть введен по меньшей мере в один ингредиент пленки перед ее подготовкой посредством экструзии или соэкструзии.

Для случая, когда пленка содержит несколько слоев, антиблокирующий агент вводят преимущественно таким образом, чтобы он находился около внешних слоев пленки (например, когда оба самых внешних слоя соэкструдированы, но находятся под несоэкструдированным слоем или слоями), т.е. слоев тиснения и/или металлизации, и/или пропитки антистатическим средством, если эти последние предусмотрены.

Этот антиблокирующий агент имеет свойство уменьшать тенденцию пленки плотно прилегать к самой себе в то время, как она свернута в рулон, для того чтобы облегчить ее разматывание. Такой антиблокирующий агент содержит обычно частицы минерального наполнителя, такого как двуокись кремния, и может быть введен внутрь по меньшей мере одного из слоев в форме маточной смеси: минеральный наполнитель/термопластическая смола.

В случае, когда антиблокирующий агент содержит минеральный наполнитель, антиблокирующий агент может быть введен по меньшей мере в один слой таким образом, чтобы минеральный наполнитель присутствовал в вышеуказанном слое от 100 до 10000 млн.д.

Предварительно до ее использования для завертывания предметов можно придать пленке антистатические свойства. Эти антистатические свойства позволяют пленке хорошо удерживаться в плоском состоянии и хорошо скользить на механизмах по ее изготовлению, не имея тенденции к самосвертыванию, т.к. появился бы риск нарушить и даже остановить процесс изготовления.

Эти антистатические свойства могут быть приданы пленке на основе принципов, известных специалисту в данной области, т.е. либо путем введения по меньшей мере одного антистатического агента по меньшей мере в один из ингредиентов (смола и/или связующее), входящих в состав пленки, перед изготовлением этой последней, либо путем пропитки пленки по ее внешним слоям с помощью раствора антистатического агента, или посредством любого другого соответствующего средства. Антистатические агенты семейства алкиламинов известны специалисту в данной области.

Обычно пропитка посредством антистатического агента совпадает с конечной обработкой поверхности пленки таким образом, что она приводит к изготовлению внешних слоев пленки.

Таким образом, пропитка антистатическим агентом осуществляется, в частности, после возможного этапа тиснения.

Обычно нет необходимости прибегать к пропитке антистатическим агентом, если пленка подверглась металлизации.

Для случая, когда желают нанести на пленку тиснение и/или произвести металлизацию, предпочтительно осуществить обработку коронарным разрядом на пленке перед вышеуказанным тиснением и/или металлизацией. Такая обработка может быть применена на пленке согласно изобретению на основе принципов, известных специалисту в данной области. Тем не менее, если пленка по существу однослойная или изготовлена таким образом, что самые внешние соэкструдированные слои содержат по меньшей мере один сложный полиэфир, удовлетворительный результат металлизации достигается даже в отсутствие обработки коронарным разрядом.

Пленка, используемая в рамках идеи изобретения, например, может быть получена посредством экструзии или соэкструзии в плоской фильере (часто называемой экструзией "cast") или посредством экструзии или соэкструзии с последующим раздувом (называемой также "трубчатой"). Термин "экструзия" распространяется на изготовление однослойной пленки, в то время как термин "соэкструзия" распространяется на изготовление пленки, состоящей по меньшей мере из двух слоев.

В способе экструзии или соэкструзии в плоской фильере плоская пленка экструдирована или соэкструдирована и помещена непрерывным образом на вал-охладитель, называемый также "chill-roll".

После экструзии или соэкструзии в плоской фильере пленка преимущественно подвергается моноаксиальному или биаксиальному вытягиванию (производя соответственно одну моно- или биориентацию) на основе принципов, известных специалисту в данной области. Моноаксиальное вытягивание осуществляется в направлении экструзии или соэкструзии; в то время как биаксиальное вытягивание осуществляется одновременно в направлении экструзии и соэкструзии и в направлении, перпендикулярном экструзии и соэкструзии. Применение способа "cast" позволяет извлекать пользу из эффекта обработки плоскостей вала-охладителя, способствуя получению особенно ровной пленки и представляя в результате этого прекрасное состояние поверхности.

Моно- или биориентация имеет, в частности, эффект увеличивать плотность пленки и уменьшать ее сопротивление в начале разворачивания.

Вытягивание или бивытягивание могут быть осуществлены непрерывно или "репризами", т. е. после помещения на бобине и моментального складирования пленки сразу после того, как она была бы экструдирована или соэкструдирована, или была бы уже подвержена первому вытягиванию.

В способе экструзии или соэкструзии с последующим раздувом пленка экструдирована или соэкструдирована в форме циллиндрического пузырька, полученного выдуванием с конца фильеры, начиная с кольцевой фильеры. Для этого способа степень вытягивания может составлять от 2 до 50 и преимущественно от 10 до 30; степень раздува может составлять от 1 до 10 и преимущественно от 1,5 до 3; воздушный зазор может составлять от 0,5 до 5 мм и преимущественно от 0,8 до 1,6 мм. Можно изменять скорость вытягивания, чтобы оказывать влияние на толщину пленки. Обычно скорость вытягивания может составлять от 10 до 150 м/мин и преимущественно от 30 до 60 м/мин.

Для случая, когда желают осуществить значительное бивытягивание на пленке, экструзия или соэкструзия могут быть осуществлены посредством применения способа "двойного пузырька"; оба "пузырька" вышеуказанного способа формируют один после другого, обычно непрерывно.

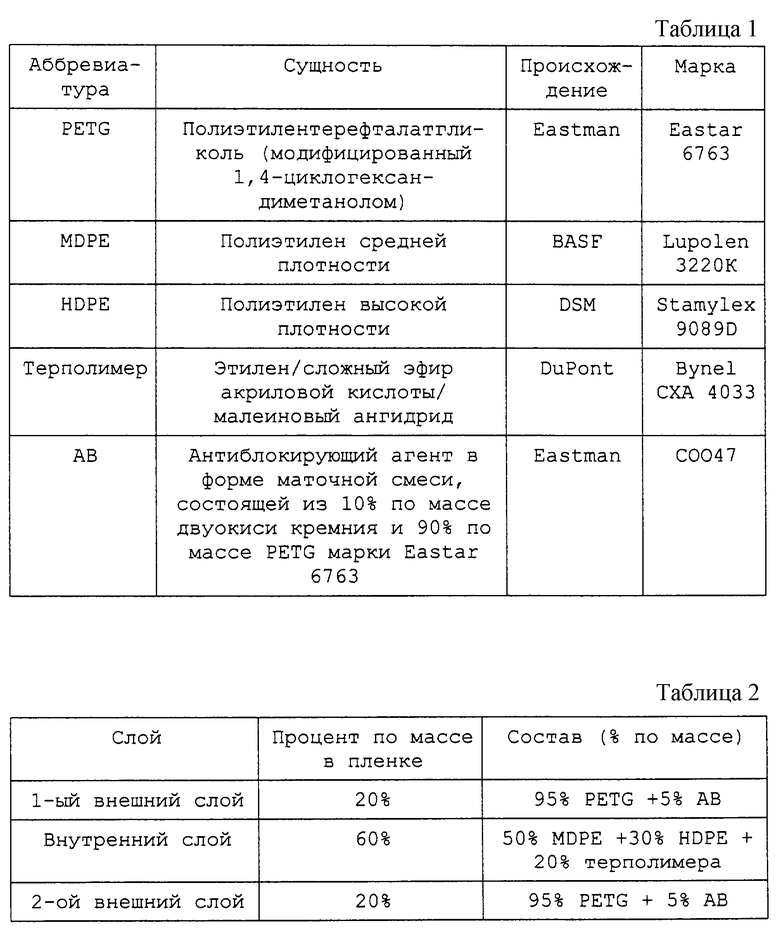

Пример 1

Здесь будет описан пример изготовления и использования трехслойной пленки типа сложный полиэфир / полиолефин / сложный полиэфир. В этом примере исходные материалы обозначены аббревиатурами, значения которых даны в таблице 1.

Три слоя пленки описаны в таблице 2.

Пленка была изготовлена посредством трубчатой соэкструзии в следующих условиях:

Температура шнека смеси PETG/AB - 220oС

Температура шнека смеси MDPE/HDPE/терполимер - 180oС

Температура фильеры - 190oС

Температура головки - 200oС

Степень вытягивания - 20

Степень раздува - 2

Воздушный зазор - 1,2 мм

Скорость вытягивания - 40 м/мин

Полученная пленка имеет ширину 800 мм и общую толщину 28 мкм и плотность приблизительно 1,1.

От пленки отрезают прямоугольник размером 60 х 90 мм и заворачивают вручную конфету, производя обертку, вращая пленку в 1/2 оборота одной рукой по отношению к конфете, удерживаемой другой рукой. Установлено, что обертка не представляет заметной тенденции к возврату назад.

Пример 2 (сравнительный)

Отрезают от пленки из биориентированного полипропилена прямоугольник 60 х 90 мм и заворачивают конфету точно так же, как в примере 1. Установлено, что обертка проявляет заметную тенденцию к приобретению первоначальной формы.

Изобретение относится к области упаковки пищевых продуктов, таких как сладости, шоколад, конфеты, сахар или карамель, жевательная резинка, леденцы. Набор представляет собой твердое тело и его упаковку в виде обертки или пакета. Упаковка представляет собой пленку, имеющую три слоя, из которых два слоя, составляющих по меньшей мере 20 мас.%, это сложный полиэфир, полученный конденсацией терефталевой кислоты с этиленгликолем и диолом, имеющим по меньшей мере три атома углерода, а один из слоев содержит по меньшей мере один полиолефин и находится в середине. При этом пленка содержит антиблокирующий агент и/или агент скольжения. Кроме того, описывается способ получения пленки, включающий этап соэкструзии с последующим раздувом различных термопластичных составов, из которых получают различные слои пленки, за которым следует по меньшей мере этап моноаксиального вытягивания или биаксиального вытягивания. Изобретение позволяет упаковывать твердое тело без помощи клея или клейкой ленты, улучшается сохранность упаковки вокруг предмета. 3 с. и 22 з.п. ф-лы, 2 табл., 2 ил.

Степень вытягивания - 2-50

Степень раздува - 1-10

Воздушный зазор - 0,5-5 мм

Скорость вытягивания - 10-150 м/мин

24. Способ по п.23, в котором рабочие параметры этапа соэкструзии с последующим раздувом следующие:

Степень вытягивания - 10-30

Степень раздува - 1,5-3

Воздушный зазор - 0,8-1,6 мм

Скорость вытягивания - 30-60 м/мин

25. Способ по любому из пп.23 и 24, в котором пленку подвергают по меньшей мере этапу антистатической обработки, и/или металлизации, и/или тиснения.

| 0 |

|

SU265544A1 | |

| US 5510198 А, 23.04.1996 | |||

| US 3784711 А, 08.01.1974 | |||

| JP 5413796 А, 27.10.1979 | |||

| Пленочное изделие с покрытием | 1976 |

|

SU722471A3 |

| МНОГОСЛОЙНАЯ ТЕРМОГЕРМЕТИЗИРУЕМАЯ ПЛЕНКА ДЛЯ УПАКОВКИ, ИЗДЕЛИЕ ДЛЯ УПАКОВКИ И СПОСОБ УПАКОВКИ ПИЩЕВЫХ ПРОДУКТОВ | 1991 |

|

RU2085395C1 |

Авторы

Даты

2003-10-10—Публикация

1999-01-18—Подача