Область техники, к которой относится изобретение

Настоящее изобретение относится к способам инициирования поглощения кислорода посредством создания композиции на основе полиэфира, содержащей органическое соединение, которая предпочтительно является жидкой при температуре окружающей среды, катализаторов на основе переходных металлов и полиамида, для улучшения качества и времени жизни в упакованном состоянии у продуктов, чувствительных к воздействию кислорода.

Более конкретно, настоящее изобретение относится к пластмассе и к изделиям, содержащим полиэфир и полиамид, имеющим превосходные свойства газонепроницаемости и короткие или пренебрежимо малые периоды индуцирования поглощения кислорода.

Для целей настоящего изобретения, маточные концентраты (MB) представляют собой композиции, содержащие полимерный носитель или жидкий наполнитель и добавку, где добавка присутствует в маточном концентрате при более высоких концентрациях, чем при конечном применении или в готовом изделии, и носитель не должен представлять собой органический полимер для конечного применения или из готового изделия. Предпочтительные концентрации добавок в маточном концентрате предпочтительно находятся в пределах от 0,5 до 90% масс, более предпочтительно, от 1 до 80% масс, % массовый относится в каждом случае к общей массе маточного концентрата.

Для цели настоящего изобретения, соединения (СО) представляют собой композиции, содержащие органический полимер и добавку, где добавка присутствует в соединении при желаемой концентрации для конечного применения или для готового изделия, и органический полимер представляет собой органический полимер для конечного применения или из готового изделия, так что соединение всего лишь доводится до желаемой формы для конечного применения или для готового изделия посредством способа физического формования.

Уровень техники

Упаковка для продуктов личной гигиены, медицинских, фармацевтических продуктов, продуктов, предназначенных для домашнего пользования, промышленных, пищевых продуктов и напитков требует высоких свойств непроницаемости по отношению к кислороду и диоксиду углерода для сохранения свежести содержимого упаковки.

Контейнеры, изготовленные исключительно из стекла или металла, обеспечивают превосходную непроницаемость как для высвобождения веществ из контейнера, так и для поступления в него веществ из окружающей среды. В большинстве случаев, проникновение газа через стеклянный или металлический контейнер является пренебрежимо малым. Контейнеры, изготовленные из полимеров, полностью или частично, как правило, не обладают свойствами времени жизни в упакованном состоянии или непроницаемости, характерными для стеклянных или металлических контейнеров. Предложен ряд решений для преодоления проблем, связанных с пластиковыми контейнерами.

Один из материалов, обычно используемых в применениях для упаковки, представляет собой полиэтилентерефталатную смолу, далее упоминаемую как PET. PET имеет ряд преимущественных свойств для использования в применениях для упаковки, но не обладает свойствами газонепроницаемости, которые являются требуемыми или желаемыми для множества применений. Например, хотя PET имеет хорошие свойства непроницаемости для кислорода, для газированных безалкогольных напитков, она не является пригодной для использования в качестве материала упаковки для других продуктов, таких как пиво, которое быстро теряет аромат из-за миграции кислорода в бутылку.

Смеси, содержащие малые количества полиамидов с высокой непроницаемостью, таких как поли(м-ксилиленадипамид), как правило, известный в промышленности как MXD6, с полиэфирами, такими как PET, улучшают пассивные свойства непроницаемости PET.

Для дополнительного уменьшения поступления кислорода в содержимое упаковки, к смеси PET могут быть добавлены малые количества солей переходных металлов и полиамида с целью катализа и активного ускорения окисления полиамидного полимера, тем самым дополнительно улучшая характеристики непроницаемости для кислорода у упаковки.

Активное поглощение кислорода многих смесей переходных металлов, поглощающих кислород, и полиамидов с PET не начинает сразу же осуществляться до значительной степени. "Период индуцирования", который представляет собой время, которое проходит от формования изделия и его заполнения до того момента времени, когда осуществляется пригодная для использования активность поглощения кислорода, приводящая к значительному понижению скорости прохождения кислорода, для множества смесей полиамид/соль кобальта в PET, простирается довольно далеко во времени по отношению к сроку годности заполненной упаковки таким образом, что делает эти смеси практически непригодными для использования в качестве активных поглотителей кислорода. В некоторых случаях, период индуцирования является настолько продолжительным, что никакое значительное поглощение кислорода не имеет места до тех пор, пока содержимое упаковки не будет потреблено, так что больше нет никакого практического смысла упоминать его как период индуцирования.

Патенты США US 5021515А, US 56398 5А и US 5955527 А Cochran et al. описывают применение соли кобальта как предпочтительного катализатора на основе переходного металла и MXD6 как предпочтительного полиамида. Считается, что поглощающие свойства композиции не проявляются непосредственно после смешивания, но только после старения.

Эта задержка, упоминаемая как период индуцирования, может достигать 30 дней и может быть преодолена с помощью дорогостоящих технологий старения (продолжительное старение при обычных температурах или ускоренное старение под действием повышенных температур) или с помощью более высоких уровней катализатора окисления.

Проделана большая работа для улучшения свойств непроницаемости для кислорода в композициях, поглощающих кислород, и для сведения к минимуму соответствующих периодов индуцирования.

Улучшенные композиции, поглощающие кислород, на основе смесей переходной металл/полиамид в PET, описаны в патенте США US 5302430А и в Европейском патенте ЕР 0527903 В1. В первом документе, продолжительные периоды индуцирования, характерные для композиции, содержащей MXD6 и соли кобальта, приписываются присутствию соединений фосфора, которые поступают во время полимеризации полиамида и/или добавляются во время фазы стабилизации. Во втором описании, предполагается, что улучшение свойств непроницаемости для кислорода связано с активируемыми группами в "частично разделенном или деградированном" используемом полиамиде, которые являются более чувствительными к взаимодействию с кислородом в присутствии ионов металлов, по сравнению с неактивированными полиамидами.

Другой подход к поглощению кислорода представляет собой применение композиций, поглощающих кислород, содержащих окисляемый этилен-ненасыщенный углеводород и катализатор на основе переходного металла. Патенты №№США US 5310497 A, US 5211875А, US 5346644А и US 5350622А описывают применение поли(1,2-бутадиенов) в качестве этилен-ненасыщенных углеводородов; патент США US 5021515А и патент США US 5211875 А описывают применение окисляемого полимера, такого как полиамид, полиизопрен, полибутадиен или их сополимеры, в частности, их блок-сополимеров, таких как стирол-бутадиен.

Известно, что композиции, поглощающие кислород, содержащие ненасыщенные полимеры и катализатор на основе переходного металла могут инициироваться или активироваться под действием тепла после формования упаковочного изделия из композиции. Такие композиции и способы описаны в WO 02/33024 А2. В этих случаях, композиция или изделие является активным сразу же и ожидается получение выгоды от описанных способов хранения.

Патенты США №№US 5211875 А и US 5811027 А описывают способы минимизации периода индуцирования композиций, поглощающих кислород, посредством инициирования поглощения кислорода с помощью экспонирования для излучения. Оба они излагают способы, которые основываются на излучении, содержащем УФ или видимый свет, при этом длины волн, содержащие УФ излучение, являются предпочтительными, и на присутствии фотоинициатора дополнительного облегчения или контроля инициирования свойств поглощения кислорода. Такие системы УФ инициирования являются особенно пригодными для применения в композициях, поглощающих кислород, содержащих неароматические полимеры.

Хотя УФ инициирование делает возможным контроль момента времени, когда инициируется поглощение кислорода, использование таких способов, основывающихся на УФ излучении, для инициирования поглощения кислорода имеет ограничения. Во-первых, композиции, поглощающие кислород, могут содержать материалы, которые являются непрозрачными для УФ излучения, ограничивая, таким образом, способность УФ излучения к активированию поглощения кислорода. Например, композиции, поглощающие кислород, которые содержат полимеры, подобные полиэтилентерефталату (PET) или полиэтиленнафталату (PEN), сложно инициировать, используя способы УФ инициирования, поскольку эти полимеры поглощают УФ свет. Кроме того, из-за геометрических и физических ограничений, связанных с УФ излучением, может быть трудным достижение однородной УФ обработки предварительно сформированных угловатых упаковочных изделий, поглощающих кислород.

Существует необходимость в простом инициировании поглощения кислорода в композициях, поглощающих кислород, которое является эффективным независимо от того, присутствуют ли в композиции УФ непрозрачные материалы. Также желательно иметь способы инициирования поглощения кислорода, которые эффективны для композиций, поглощающих кислород, которые содержат ароматические полимеры. Были бы полезными улучшенные способы однородного инициирования поглощения кислорода в угловатых упаковочных изделиях. Кроме того, было бы выгодным иметь композиции, поглощающие кислород и упаковочные изделия, которые не требуют инициирования, например, под действием фотоинициаторов или термической обработки, для эффективного инициирования поглощения кислорода.

Неожиданно, применение инертного органического соединения, которое предпочтительно является жидким при температуре окружающей среды, в композициях полиэфир, полученный на основе переходного металла/полиамид для формирования изделий, например, для упаковочных материалов для продуктов личной гигиены, медицинских, фармацевтических продуктов, продуктов, предназначенных для домашнего пользования, промышленных, пищевых продуктов и напитков, в виде продуктов из пластиков показывает значительное улучшение рабочих характеристик поглощения кислорода и значительное сокращение или полное устранение периода индуцирования поглощения кислорода по сравнению с известными смесями полиэфир, полученный на основе переходного металла/полиамид, не содержащими инертного жидкого органического соединения. Инертные органические соединения, как подразумевается, не должны взаимодействовать с компонентами А-Е при условиях получения, как описано далее.

Раскрытие изобретения

Целью настоящего изобретения является пластмасса, содержащая композицию Z, содержащую компоненты А, В, С и D,

компонент А представляет собой полиэфир, компонент В представляет собой полиамид,

компонент С представляет собой катализатор на основе переходного металла, компонент D представляет собой органическое соединение, выбранное из группы, состоящей из парафинов, растительных масел, полиалкиленгликолей, сложных эфиров полиолов, алкоксилатов и смесей этих веществ.

Предпочтительно, компонент А выбирают из группы, состоящей из полиэфиров, получаемых в результате реакции конденсации двухосновных кислот и гликолей. Как правило, двухосновная кислота включает ароматическую двухосновную кислоту или ее сложный эфир или ангидрид, и ее выбирают из группы, состоящей из изофталевой кислоты, терефталевой кислоты, нафталин- 1,4-дикарбоновой кислоты, нафталин-2,6,-дикарбоновой кислоты, фталевой кислоты, фталевого ангидрида, тетрагидрофталевого ангидрида, тримеллитового ангидрида, дифеноксиэтан-4,4'-дикарбоновой кислоты, дифенил-4,4'-дикарбоновой кислоты и их смесей. Двухосновная кислота также может представлять собой алифатическую двухосновную кислоту или ангидрид, такую как адипиновая кислота, себациновая кислота, декан- 1,10-дикарбоновая кислота, фумаровая кислота, янтарный ангидрид, янтарная кислота, циклогександиуксусная кислота, глутаровая кислота, азелаиновая кислота и их смеси. Могут быть использованы другие ароматические и алифатические двухосновные кислоты, также известные специалистам в данной области. Более предпочтительно, двухосновная кислота включает ароматическую двухосновную кислоту, необязательно, дополнительно содержащую примерно до 20% масс алифатической двухосновной кислоты в качестве кислотного компонента.

Предпочтительно, гликольный или диольный компонент полиэфира выбирают из группы, состоящей из этиленгликоля, пропиленгликоля, бутан-1,4-диола, диэтиленгликоля, полиэтиленгликоля, полипропиленгликоля, неопентилгликоля, политетраметиленгликоля, 1,6-гексиленгликоля, пентан-1,5-диола, 3 -метилпентандиол-(2,4), 2-метилпентандиол-(1,4), 2,2,4-триметилпентан-диол-(1,3), 2-этилгександиол-(1,3), 2,2-диэтилпропандиол-(1,3)гександиол-(1,3), 1,4-ди-(гидрокси-этокси)бензола, 2,2-бис-(4-гидроксициклогексил)пропана, 2,4-дигидрокси-1,1,3,3-тетраметилциклобутана, 2,2-бис-(3-гидроксиэтоксифенил)пропана, 2,2-бис-(4-гидроксипропоксифенил)пропана, 1,4-дигидроксиметил-циклогексана и их смесей. Дополнительные гликоли, известные специалисту в данной области, также могут использоваться в качестве гликольного компонента полиэфира.

Два предпочтительных полиэфира представляют собой полиэтилентерефталат (PET) и полиэтиленнафталат (PEN). PET и PEN могут представлять собой гомополимеры или сополимеры, дополнительно содержащие до 10% мольных двухосновной кислоты, отличной от терефталевой кислоты или нафталиндикарбоновой кислоты, и/или до 10% мольных молярных гликоля, отличного от этиленгликоля.

PEN предпочтительно выбирают из группы, состоящей из полиэтиленнафталина 2,6-дикарбоксилата, полиэтиленнафталина 1,4-дикарбоксилата, полиэтиленнафталина 1,6-дикарбоксилата, полиэтиленнафталина 1,8-дикарбоксилата и полиэтиленнафталина 2,3-дикарбоксилата. Более предпочтительно, PEN представляет собой полиэтиленнафталин 2,3-дикарбоксилат.

Более предпочтительно компонент А выбирают из группы, состоящей из PET, например, из сорта PET для новых бутылок и вторичного PET (PC-PET), сополимера циклогександиметанола/РЕТ (PETG), полиэтиленнафталата (PEN), полибутилентерефталата (РВТ) и их смесей.

Полиэфир компонента А предпочтительно имеет собственную вязкость от 0,4 дл/г до 2,0 дл/г, более предпочтительно, от 0,5 до 1,5 дл/г, еще более предпочтительно, от 0,7 до 1,0 дл/г. Определение собственной вязкости осуществляют с помощью Davenport Melt Viscometer при следующих условиях: предварительная сушка 3,8 г порошка полиэфира при 150°С в вакууме в течение 8-12 час, длина головки экструдера 1,269 см, диаметр головки экструдера 0,0508 см, температура обработки 295°С.

Предпочтительно, компонент В выбирают из группы, состоящей из алифатических полиамидов и частично ароматических полиамидов. Среднечисленная молекулярная масса Мв полиамида предпочтительно составляет от 1000 до 45000, более предпочтительно, находится в пределах между 3000 и 25000.

Алифатические полиамиды могут представлять собой полностью алифатические полиамиды и содержать остаток -CO(CH2)nCONH(CH2)mNH- или остаток -(CH2)pCONH-, где n, m и р представляют собой целые числа, независимые друг от друга, в пределах от 1 до 10, предпочтительно, от 4 до 6. Предпочтительно, алифатические полиамиды включают поли(гексаметиленадипамид), поли(капролактам) и поли(гексаметилен адипамид)-со-капролактам.

В частности, алифатический полиамид представляет собой поли(гексаметиленадипамид)-со-капролактам.

"Частично ароматический полиамид", как подразумевается в настоящем изобретении, полимеризуется из смеси ароматических и неароматических мономеров или их предшественников.

Предпочтительно, частично ароматические полиамиды выбирают из группы, состоящей из полиамидов, сформированных из изофталевой кислоты, терефталевой кислоты, циклогександикарбоновой кислоты, алифатических дикислот с 6-12 атомами углерода вместе с мета- или пара-ксилолдиамином, 1,3 - или 1,4 - циклогексан(бис)метиламином, алифатическими диаминами с 4 - 12 атомами углерода или алифатических аминокислот с 6 - 12 атомами углерода, или из лактамов с 6 - 12 атомами углерода, во всех возможных сочетаниях, и из других, как правило, известных дикислот, формирующих полиамиды и диамины.

Частично ароматические полиамиды могут также содержать малые количества трифункциональных или тетрафункциональных сомономеров, таких как тримеллитовый ангидрид, пиромеллитовый диангидрид, или других поликислот, образующих полиамиды и полиамины, известных в данной области.

Более предпочтительно, частично ароматические полиамиды выбирают из группы, состоящей из поли(м-ксилиленадипамида), поли(гексаметиленизофтальамида), поли(гексаметиленадипамид-со-изофтальамида), поли(гексаметиленадипамид-со-терефтальамида)иполи(гексаметиленизофтальамид-со-терефтальамида). Еще более предпочтительно, полиамид представляет собой поли(м-ксилиленадипамид).

Предпочтительно, компонент С представляет собой катализатор на основе переходного металла, активный при окислении окисляемого компонента, такого как полиамид, и при ускорении скорости поглощения кислорода. Механизм, с помощью которого функционирует этот переходной металл, активируя или ускоряя окисление полиамидного полимера, не определен. Катализатор может не потребляться в реакции окисления или, если он потребляется, может потребляться только временно, с обратным преобразованием в каталитически активное состояние. Как отмечено в патенте США US 5955527 А, определенное количество катализатора может теряться в побочных реакциях, или катализатор может рассматриваться как инициатор, генерирующий свободные радикалы, которые с помощью цепных реакций ветвления приводят к поглощению кислорода, непропорциональному количеству катализатора.

Более предпочтительно, катализатор С находится в форме соли, при этом переходной металл выбирают из переходных металлов первой, второй или третьей группы Периодической таблицы.

Пригодные для использования металлы и их состояния окисления включают, но, не ограничиваясь этим, марганец II или III, железо II или III, кобальт II или III, никель II или III, медь I или II, родий II, III или IV и рутений. Состояние окисления металла, когда он вводится, не обязательно должно быть таким же, как в активной форме. Металл предпочтительно представляет собой железо, никель, марганец, кобальт или медь; более предпочтительно, марганец или кобальт; и еще более предпочтительно, кобальт. Пригодные для использования противоионы для металла включают, но, не ограничиваясь этим, хлорид, ацетат, пропионат, олеат, стеарат, пальмитат, 2-этилгексаноат, неодеканоат или нафтенат.

Соль металла может также представлять собой иономер, в этом случае используют полимерный противион. Такие иономеры хорошо известны в данной области.

Еще более предпочтительно, соль, переходной металл и противион либо соответствуют местным требованиям в области материалов, вступающих в контакт с пищевыми продуктами, либо, если это часть упаковочного изделия, демонстрируют по существу отсутствие миграции из композиции для поглощения кислорода в содержимое упаковки. Особенно предпочтительные соли включают олеат кобальта, пропионат кобальта, стеарат кобальта и неодеканоат кобальта.

Предпочтительно, компонент D является жидким при температуре окружающей среды, то есть при 20 - 30°С, и при атмосферном давлении. "Жидкий" должно означать динамическую вязкость в пределах от 0,2 до 104 мПа·сек, предпочтительно, от 1 до 5000 мПа·сек при 20°С, измеренную с помощью роторного вискозиметра.

Парафины или минеральные масла предпочтительно представляют собой жидкие С5-19 углеводороды.

Растительные масла предпочтительно выбирают из группы, состоящей из касторовых масел, соевых масел, льняных масел и рапсовых масел.

Полиалкиленгликоли включают полимеры алкиленоксидов. Полиалкиленгликоль может находиться в форме гомополимера, или смесей или сочетаний гомополимеров или может включать сополимеры, такие как блок- или неупорядоченные сополимеры, или смеси или сочетания таких сополимеров, или может включать смеси или сочетания гомополимеров и сополимеров. Предпочтительно, полиалкиленгликоли выбирают из группы, состоящей из полиэтиленгликоля, полипропиленгликоля и сополимера этилен/пропиленгликоль, и они имеют молекулярную массу от 200 до 600 г/моль.

Сложные эфиры полиолов включают сложные эфиры гликолей, сложные эфиры полиалкиленгликолей, сложные эфиры глицерола, сложные эфиры полиглицерола, сложные сорбитановые эфиры, сложные эфиры сахарозы и сложные эфиры полиоксиалкиленполиолов. Предпочтительно, сложные эфиры полиолов выбирают из группы, состоящей из сложных эфиров полиалкиленгликолей, сложных эфиров глицерола, сложных сорбитановых эфиров.

Предпочтительно, сложные эфиры полиалкиленгликолей выбирают из группы, состоящей из сложных эфиров полиэтиленгликолей, сложных эфиров полипропиленгликолей или сложных эфиров сополимера этилен/пропиленгликоль. Более предпочтительно, сложные эфиры полиалкиленгликолей выбирают из группы, состоящей из сложных эфиров полиэтиленгликолей, более предпочтительно, из группы, состоящей из монолаурата и дилаурата полиэтиленгликоля, и моноолеата и диолеата полиэтиленгликоля с остатком полиэтиленгликоля (PEG), имеющем среднюю молекулярную массу не выше чем 600 г/моль.

Сложные эфиры глицерола предпочтительно представляют собой сложные эфиры жирных кислот и глицерола. Сложные эфиры жирных кислот и глицерола предпочтительно выбирают из группы, состоящей из моноацилглицеролов, диацилглицеролов и триацилглицеролов, полученных посредством эстерификации глицерола с помощью одной, двух или трех насыщенных или ненасыщенных жирных кислот. Более предпочтительно, моноацилглицеролы эстерифицируют с помощью уксусной, молочной, янтарной и лимонной кислоты.

Сложные сорбитановые эфиры предпочтительно представляют собой сложные эфиры жирных кислот и сорбитола. Сложные эфиры жирных кислот и сорбитола предпочтительно выбирают из группы, состоящей из моноацилсорбитолов, диацилсорбитолов и триацилсорбитолов, полученных посредством эстерификации сорбитола с помощью одной, двух или трех насыщенных или ненасыщенных жирных кислот.Более предпочтительно, сложные эфиры жирных кислот и сорбитола выбирают из группы, состоящей из сорбитана монолаурата, сорбитана моноолеата и сорбитана триолеата.

Алкоксилаты получают посредством добавления алкиленоксида к субстрату, такому как линейные или разветвленные, первичные или вторичные C12-C18 спирты, то есть природные или синтетические жирные спирты, алкилфенолы, жирные кислоты, этаноламиды жирных кислот, жирные амины, сложные эфиры жирных кислот и растительные масла. Уровень алкоксилирования, то есть, молярное отношение добавленного алкиленоксида на моль субстрата, изменяется в широких пределах, как правило, в пределах между 3 и 40, и выбирается в соответствии с предполагаемым использованием. Предпочтительно, алкиленоксид представляет собой этиленоксид. Более предпочтительно, этоксилаты выбирают из группы, состоящей из этоксилированных растительных масел, этоксилированных сложных эфиров растительных масел и этоксилированных сложных сорбитановых эфиров. Еще более предпочтительно, этоксилаты выбирают из группы, состоящей из этоксилированного касторового масла, этоксилированного сорбитанолеата и этоксилированного сорбитанлауреата, отличающегося общим количеством оксиэтиленовых групп -(СН2СН2О)- в каждой молекуле, составляющим от 4 до 20.

Необязательно, композиция Z содержит одно или несколько дополнительных веществ (компонент Е), который выбирают из группы, состоящей из

природных красителей, полученных от растений или животных и синтетических красителей, предпочтительные синтетические красителями представляют собой синтетические органические и неорганические красящие вещества и пигменты,

- предпочтительные синтетические органические пигменты представляют собой азо или дисазо пигменты, лаковые азо или дисазо пигменты или полициклические пигменты, особенно предпочтительно, фталоцианиновые, дикетопирролопирроловые, хинакридоновые, периленовые, диоксазиновые, антрахиноновые, тиоиндиго, диарильные или хинофталоновые пигменты;

- предпочтительные синтетические неорганические пигменты представляют собой оксиды металлов, смешанные оксиды, сульфаты алюминия, хроматы, металлические порошки, перламутровые пигменты (слюда), люминесцентные красители, оксиды титана, кадмий-свинцовые пигменты, оксиды железа, углеродную сажу, силикаты, титанаты никеля, кобальтовые пигменты или оксиды хрома;

- наполнители и наноразмерные наполнители, предпочтительно, диоксид кремния, цеолиты, силикаты, особенно предпочтительно, силикаты алюминия, силикат натрия, силикат кальция; мел или тальк; гидраты металлов;

вспомогательные вещества, предпочтительно, поглотители кислот, технологические добавки, агенты, сочетания, смазывающие вещества, стеараты, вспенивающие агенты, многоатомные спирты, нуклеирующие агенты или антиоксиданты, например, стеараты или оксиды, такие как оксид магния;

- антиоксиданты, предпочтительно, первичные или вторичные антиоксиданты;

- антистатические агенты;

- агенты, улучшающие совместимость, для смесей полиэфир/полиамид; поглотителей УФ излучения, добавок, понижающих трение, агентов против запотевания, агентов против конденсации, стабилизаторов суспензии, агентов против забивания, восков и смесей этих веществ.

Более предпочтительно, компонент Е выбирают из группы, состоящей из агентов, улучшающих совместимость, для смесей полиэфир-полиамид, антиоксидантов и красителей.

Хорошее согласование коэффициентов преломления между PET и поли(м-ксилиленадипамидом) (MXD6) приводит к получению смесей, которые являются почти такими же прозрачными, как и PET. Однако в двухосно ориентированных пленках и в бутылках, полученных выдуванием, наблюдается мутность. Несовместимость PET и MXD6 приводит к возникновению больших частиц MXD6, которые эффективно рассеивают свет. Улучшение совместимости смесей полиэфир/полиамид с помощью агента Е, улучшающего совместимость, уменьшает размер частиц до субмикронного уровня, приводя, таким образом, к получению контейнеров с сильно улучшенной стойкостью к ударному деламинированию, адгезией, цветом и прозрачностью.

Предпочтительные агенты, улучшающие совместимость, включают, но, не ограничиваясь этим, сложноэфирные иономеры, предпочтительно, PET мономеры, изофталевую кислоту (IPА), модифицированную PET, п-толуолсульфоновую кислоту (pTSA) модифицированную PET, пиромеллитовый диангидрид (PMDA), модифицированный PET, и малеиновый ангидрид, модифицированный PET. Другие предпочтительные агенты, улучшающие совместимость, включают модифицированный акрилом иономер типа полиолефина и низкомолекулярную эпоксидную смолу с бисфенолом-А - Е44, которые могут добавляться непосредственно в смесь РЕТ/полиамид. Кроме того, тримеллитовый ангидрид (ТМА) может добавляться к полиамиду, трансэстерифицироваться, смешиваться с PET, а затем связываться с использованием бифункционального связующего агента, такого как, но, не ограничиваясь этим, дифенилметан-4,4-диизоцианат (MDI), дифенилметан-4,4-диизопропилуретан (DU) или бисоксазолин (BOX). Когда используют агенты, улучшающие совместимость, одно или несколько свойства смесей полиамид/полиэфир предпочтительно улучшаются, такие свойства включают цвет, мутность и адгезию между слоем, содержащим смесь, и слоем, содержащим полиэфир.

Предпочтительные сложноэфирные иономеры включает те, которые описаны в патенте США US 6500895 В1.

Предпочтительные PET иономеры включают сульфонированный PET. Предпочтительно, модифицированный агент, улучшающий совместимость, типа PET, представляет собой PET, модифицированный IPA.

Предпочтительно, композиция Z содержит:

- от 80 до 98,9% масс компонента А;

- от 1 до 10% масс компонента В;

- от 0,0001 до 0,8% масс компонента С;

- от 0,01 до 2% масс компонента D;

- от 0 до 18,9899%, предпочтительно, от 0 до 18%, масс компонента Е;

более предпочтительно,

- от 90 до 98% масс компонента А;

- от 1 до 7% масс компонента В;

- от 0,001 до 0,5% масс компонента С;

- от 0,1 до 2% масс компонента D;

- от 0 до 8,899% масс компонента Е;

при этом % массовый относится в каждом случае к общей массе композиции Z и при этом массовые проценты компонентов А, В, С, D и Е всегда составляют 100%.

Если присутствует компонент Е, его нижний предел, соответственно, составляет 0,001%, предпочтительно, 0,01% масс по отношению к общей массе композиции Z.

Пластмассу по настоящему изобретению соответствующим образом формуют, например, формуют выдуванием, в виде пластмассового изделия.

По этой причине, другой целью настоящего изобретения является формованное пластмассовое изделие, содержащее указанную пластмассу.

Еще одна цель настоящего изобретения представляет собой формованное пластмассовое изделие, изготовленное из пластмассы, состоящей из композиции Z.

Формованное изделие в соответствии с настоящим изобретением может представлять собой упаковочный материал, предпочтительно, контейнер, пленку или лист, в частности, для использования при упаковке продуктов личной гигиены, косметики, медицинских, фармацевтических продуктов, продуктов, предназначенных для домашнего пользования, промышленных, пищевых продуктов и напитков, где необходима высокая непроницаемость для кислорода.

Подходящие упаковочные материалы, содержащие композицию Z, поглощающую кислород, могут быть гибкими, жесткими, полужесткими или иметь некоторое сочетание этих свойств.

Жесткие упаковочные изделия, как правило, имеют толщину стенок в пределах от 100 до 1000 микрометров. Типичные гибкие упаковки, как правило, имеют толщину от 5 до 250 микрометров.

Предпочтительно, контейнеры, например, бутылки, пленки и листы, в которых композицию Z используют для поглощения кислорода, являются однослойными.

Упаковочные изделия или пленки, содержащие композиции, поглощающие кислород по настоящему изобретению, могут состоять из одного слоя или могут содержать множество слоев.

Когда упаковочное изделие или пленка содержит слой, поглощающий кислород, она может дополнительно содержать один или несколько дополнительных слоев, которые содержат слой, непроницаемый для кислорода или являющийся проницаемым для кислорода. Кроме того, дополнительные слои, такие как адгезивные слои, также могут использоваться в многослойном упаковочном изделии или пленке.

Другой целью настоящего изобретения является способ изготовления пластмассы или изделия, как определено выше, отличающегося тем, что компоненты А, В, С, D и, необязательно, Е физически смешивают друг с другом и подвергают воздействию способа формования.

Для физического смешивания, можно использовать смесительное устройство, обычное для промышленности пластмасс. Предпочтительно, смесительное устройство может представлять собой устройство, используемое для получения жидкого маточного концентрата или твердого маточного концентрата, или может представлять собой сочетание этих устройств.

Смесительное устройство для жидкого маточного концентрата может представлять собой высокоскоростной диспергатор (например, типа Cowles™), мельницу со средами, трехвалковую мельницу, систему SUBMILL или диспергатор роторно-статорного типа.

Смесительное устройство, используемое для приготовления твердых маточных концентратов MB или соединений СО, может представлять собой смеситель, экструдер, устройство для замешивания, пресс, мельницу, каландр, блендер, машину для литья под давлением, машину для литья под давлением с раздувом (ISBM), машину для экструзионного формования с раздувом (ЕВМ), машину для компрессионного формования, машину для компрессионного формования с раздувом; более предпочтительно, смеситель, экструдер, машину для литья под давлением, машину для литья под давлением с раздувом, машину для компрессионного формования, машину для компрессионного формования с раздувом; еще более предпочтительно, смеситель, экструдер, машину для литья под давлением с раздувом и машину для экструзионного формования с раздувом.

Способ формирования для изделия зависит от желаемой формы изделия, которое должно изготавливаться.

Контейнеры предпочтительно изготавливают с помощью способа формования раздувом, литья под давлением, литья под давлением с раздувом, экструзионного формования с раздувом, компрессионного формования, компрессионного формования с раздувом.

Пленки и листы предпочтительно изготавливают с помощью способов экструзии или совместной экструзии полученной наливом или раздувом пленки, в зависимости от необходимой толщины и от количества слоев, необходимых для получения конкретных свойств, возможно, со следующими после экструзии процессами формования, подобными термоформованию или растяжению. В способе термоформования, пластиковый лист нагревают до температуры, пригодной для формирования, формируют в виде конкретной формы в форме для формования и обрезают с получением готового изделия. Если используют вакуум, этот способ, как правило, называют вакуумным формированием. В способах растяжения после экструзии экструдированную пленку могут, например, биаксиально ориентировать посредством вытягивания. Способы, перечисленные выше, хорошо известны в данной области.

Для композиций Z, содержащих несколько маточных концентратов или компонентов, экструдеры могут снабжаться отмеривающей системой для введения указанных компонентов и/или маточных концентратов в полимер главного потока. Это отмеривание может осуществляться непосредственно для одного или нескольких чистых компонентов или для одного или нескольких маточных концентратов.

Тип используемого отмеривающего оборудования зависит от формы, в которой отмеряют чистый компонент или маточный концентрат.

В случае твердого компонента, обычно используют отмеривающее устройство типа с подающим шнеком, и точка введения может представлять собой главный вход экструдера, вместе с введением гранул главного полимера, или находиться в зоне инжектирования низкого давления, расположенной вдоль экструдера. Для твердых маточных концентратов, отмеривающее устройство может представлять собой систему, содержащую дополнительный экструдер, который предварительно расплавляет маточный концентрат, повышает его давление и отмеривает его посредством отмеривающего насоса, отмеренное количество маточного концентрата вводится в некоторой точке вдоль главного экструдера, преимущественно, без приложения давления.

Для жидкого чистого компонента или жидкого маточного концентрата, отмеривающее устройство может представлять собой систему, содержащую один или несколько отмеривающих насосов, которые вводят жидкий маточный концентрат на главном входе экструдера вместе с введением гранул главного полимера, без какого-либо давления, или под давлением, в точке, расположенной вдоль экструдера.

Смеси полиэфир/полиамид, используемые в настоящем изобретении, включают получение полиэфира и полиамида с помощью известных способов. Полиэфир и полиамид отдельно или в сочетании сушат в атмосфере сухого воздуха или сухого азота, или при пониженном давлении.

Вместо смешивания в расплаве, полиэфир и полиамид могут смешиваться в сухом состоянии и формоваться термически или формоваться вытягиванием в виде изделий из пластика.

Альтернативно, полиамидный полимер может добавляться в полимеризацию в фазе расплава для получения полиэфира, предпочтительно, на поздних стадиях получения полиэфира. В интересах устранения или ограничения ряда реакций, которые вносят вклад в образование нежелательного цвета, или которые могут приводить к деградации полиамида, можно добавлять полиамид ближе к концу процесса реакции в фазе расплава, например, в устройстве для отделки, ближе к концу реакции отделки или даже после завершения получения фазы расплава и перед тем как сделать возможным поступление расплавленного продукта в головку экструдера оборудования для обработки расплава, используемого для получения гранул.

Смешивание компонентов, образующих композицию Z, может осуществляться на одной стадии, двух стадиях или на множестве стадий.

Смешивание может осуществляться на одной стадии, когда компоненты А, В, С, D и, необязательно, компонент Е непосредственно отмеряются и/или поступают в форме жидких или твердых концентратов или как чистые компоненты, например, в машину для литья под давлением с раздувом.

Смешивание может также осуществляться на двух или трех стадиях, где на первой стадии компоненты С, D и, необязательно, Е могут предварительно диспергироваться друг в друге, и на одной или нескольких последующих стадиях они добавляются к компонентам А и В.

Предпочтительно, сначала получать маточный концентрат, содержащий компоненты С и D, а затем объединять этот маточный концентрат с компонентами А и В.

В одном из предпочтительных вариантов осуществления, указанный первый маточный концентрат является жидким и состоит из компонентов С, D и необязательно Е.

В другом предпочтительном варианте осуществления, указанный первый маточный концентрат является твердым и состоит из С, D, необязательно, Е и А.

Либо для двухстадийного, либо для трехстадийного способа смешивания, предпочтительным является, чтобы добавление компонента В или добавление в компонент В осуществлялось на последней стадии.

В одном из предпочтительных вариантов осуществления настоящего изобретения, на первой стадии, компонент С и необязательно, Е диспергируют в компоненте D с получением жидкого маточного концентрата. На второй стадии, жидкий маточный концентрат отмеряется и попадает с помощью отмеривающего насоса в поток сложного полиэфира А и, необязательно, компонента Е. После перемешивания в расплаве, например, в одношнековом или двухшнековом экструдере, экструдат вытягивают в форме нити и извлекают в виде гранул в соответствии с обычным способом, таким как резка. На третьей стадии, полученный твердый маточный концентрат, отмеряют и вводят с помощью преобразователя/компаундера в главный поток, в смесь крупинок из гранул, из гранул полиамида и гранул полиэфира, один вид гранул или оба они необязательно измельчаются, или в главный поток концентрата сложного полиэфира/полиамида, например, в машину для литья под давлением с раздувом.

В другом варианте осуществления настоящего изобретения, на первой стадии, компонент С и, необязательно, компонент Е диспергируют в компоненте D с получением жидкого маточного концентрата. На второй стадии, жидкий маточный концентрат отмеряют и вводят с помощью отмеряющего насоса в поток полиамида В и, необязательно, компонента Е. После перемешивания в расплаве, например, в одношнековом или двухшнековом экструдере, экструдат извлекают в форме нити и извлекают как гранулы в соответствии с обычным способом, таким как резка. На третьей стадии, полученный твердый маточный концентрат отмеряют и вводят с помощью преобразователя/компаундера в главный поток полиэфира, например, в машину для литья под давлением с раздувом, при скорости, соответствующей конечной желаемой концентрации полиамида в изделии, и без стадии отдельного отмеривания полиамида.

В другом предпочтительном варианте осуществления настоящего изобретения, на первой стадии, компоненты С, D и, необязательно, компонент Е диспергируют в компоненте А с получением твердого маточного концентрата. На второй стадии, полученный твердый маточный концентрат отмеряют и вводят с помощью преобразователя/компаундера в главный поток смеси из крупинок из гранул полиамида и гранул полиэфира, один вид гранул или оба они необязательно измельчаются, или в главный поток концентрата полиэфира/полиамида, например, в машину для литья под давлением с раздувом.

В другом варианте осуществления настоящего изобретения, на первой стадии, компоненты С, D и, необязательно, компонент Е диспергируют в компоненте В с получением твердого маточного концентрата. На второй стадии, полученный маточный концентрат отмеряют и вводят с помощью преобразователя/компаундера в главный поток полиэфира, например, в машину для литья под давлением с раздувом, при скорости, соответствующей конечной желаемой концентрации полиамида в изделии, и без стадии отдельного отмеривания полиамида.

В другом предпочтительном варианте осуществления настоящего изобретения, на первой стадии, компонент С и, необязательно, компонент Е диспергируют в компоненте D с получением жидкого маточного концентрата, и на второй стадии, этот жидкий маточный концентрат отмеряют и вводят с помощью преобразователя/компаундера, с помощью отмеривающего насоса, в главный поток смеси из крупинок из гранул полиамида и гранул полиэфира, один вид гранул или оба вида гранул необязательно измельчают, или в главный поток концентрата полиэфира/полиамида, например в машине для литья под давлением с раздувом.

Смешивание предпочтительно осуществляют непрерывно или загрузочно, более предпочтительно, непрерывно; в случае твердого маточного концентрата MB, предпочтительно, с помощью экструзии, перемешивания, измельчения или каландрирования, более предпочтительно, с помощью экструзии; в случае жидкого маточного концентрата MB, предпочтительно, с помощью смешивания или измельчения; в случае соединения СО, предпочтительно, с помощью экструзии или каландрирования, более предпочтительно, посредством экструзии.

Смешивание предпочтительно осуществляют при температуре от 0 до 330°С.

Время смешивания предпочтительно составляет от 5 сек до 36 час, предпочтительно, от 5 сек до 24 час.

Время смешивания в случае непрерывного смешивания предпочтительно составляет от 5 сек до 1 час. Время смешивания в случае загрузочного смешивания предпочтительно составляет от 1 сек до 36 час.

В случае жидкого маточного концентрата MB, смешивание предпочтительно осуществляют при температуре от 0 до 150°С при времени смешивания от 0,5 минут до 60 минут.

В случае твердого маточного концентрата MB или соединения СО, смешивание предпочтительно осуществляют при температуре от 80 до 330°С, при времени смешивания от 5 сек до 1 час.

Предпочтительные изделия по настоящему изобретению представляют собой полые контейнеры, которые соответствующим образом производят с помощью любого вида способов формованием раздувом, известного в данной области. Формование раздувом термопластичных полых контейнеров удобно осуществлять либо посредством формования раздувом экструдированной термопластичной полимерной заготовки для выдувания (экструзионное формование с раздувом - ЕВМ), либо посредством формования раздувом термопластичной полимерной предварительной заготовки, последнюю обычно получают литьем под давлением из термопластичного полимера (литья под давлением с раздувом - ISBM). Горячие термопластичные полимерные заготовки для выдувания или нагретая предварительная заготовка принимается в полости формы, при этом газ высокого давления осуществляет формование раздувом контейнера в форме полости для формования.

Способы ISBM, как правило, делятся на два главных типа. Первый представляет собой одностадийный способ, при котором предварительную заготовку формируют, кондиционируют, а затем переносят на операцию формования с раздувом и с растяжением перед тем как предварительную заготовку охлаждают ниже ее температуры размягчения. Второй тип способа ISBM представляет собой двухстадийный способ, при котором предварительную заготовку приготавливают заранее и хранят для использования в будущем. В двухстадийном способе, предварительную заготовку повторно нагревают перед началом стадии формования с раздувом и с растяжением. Двухстадийный способ имеет преимущества меньших времен цикла, поскольку стадия формования с раздувом и с растяжением не зависит от завершения более медленной операции литья под давлением. Однако двухстадийный способ доставляет проблему повторного нагрева предварительной заготовки до температуры формования с раздувом и с растяжением. Это обычно осуществляют с использованием инфракрасного нагрева, который поставляет радиантную энергию снаружи предварительной заготовки. Однородный нагрев предварительной заготовки с использованием этой технологии иногда является сложным, и если его не осуществлять осторожно, может возникать большой градиент температуры от внешней части предварительной заготовки к центру. Обычно необходимо осторожно выбирать условия для нагрева внутренней части предварительной заготовки до соответствующей температуры формования без перегрева наружной части. Результатом является то, что двухстадийный способ обычно имеет меньшее окно рабочих параметров, чем одностадийный способ.

Для определения возможностей настоящего изобретения при поглощении кислорода, скорость поглощения кислорода может быть вычислена посредством измерения времени, проходящего до того момента, как изделие поглотит определенное количество кислорода из герметичного контейнера. Например, пленка, содержащая поглощающий компонент, может помещаться в воздухонепроницаемый герметичный контейнер с определенной атмосферой, содержащей кислород, например, с воздухом, который, как правило, содержит 20,6% об. кислорода. Затем, в течение некоторого периода времени, образцы атмосферы внутри контейнера извлекают для определения оставшегося процента кислорода.

В применении для активного барьера для кислорода, является предпочтительным, чтобы сочетание барьеров для кислорода и любая активность поглощения кислорода создавала общую скорость прохождения кислорода меньше примерно, чем 0,1 кубического сантиметра на литр упаковки в день при 25°С, когда средняя толщина контейнера составляет примерно 250 мкм. Также предпочтительно, чтобы емкость поглощения кислорода была такой, чтобы эта скорость прохождения не превышалась в течение, по меньшей мере, двух дней.

Другое определение приемлемого поглощения кислорода получают от исследования реальных упаковок. При реальном использовании, требования к скорости поглощения будут зависеть в основном от внутренней атмосферы упаковки, содержимого упаковки и температуры, при которой она хранится. При реальном использовании, обнаружено, что скорость поглощения для изделия или упаковки для поглощения кислорода должна быть достаточной для поддержания повышения внутреннего уровня кислорода меньше чем до 1 м.д. в течение периода примерно четырех недель.

Емкость поглощения кислорода у изделия, составляющего настоящее изобретение, может быть измерена посредством определения количества кислорода, потребляемого до тех пор, пока изделие не станет неэффективным в качестве поглотителя.

При реальном использовании, требования к емкости поглощения кислорода для изделия будут в основном зависеть от трех параметров каждого применения:

- от количества кислорода, изначально присутствующего в упаковке,

- от скорости поступления кислорода в упаковку в отсутствие поглощающих свойств и

- от предполагаемого времени жизни в упакованном состоянии для упаковки.

Для целей настоящего изобретения, рабочие характеристики поглощения кислорода различных композиций могут сравниваться на основе следующей эмпирической формулы

Х·tmax=Y

где, для данной композиции, поглощающей кислород и/или для данного изделия, X определяется как максимальное содержание кислорода, измеряемое в течение времени наблюдения 100 дней,

tmax определяется как время, которое проходит от формования изделия и его заполнения до тех пор, пока содержание кислорода X не достигнет своего максимального значения, и при этом

Y дает показатель эффективности поглощения кислорода и уровень индуцирования, характерный для этой определенной композиции, поглощающей кислород.

При сравнении изделий, содержащих различные композиции, поглощающие кислород, и имеющих различную емкость поглощения кислорода, чем выше значение Y, тем ниже рабочие характеристики поглощения кислорода соответствующей композиции и изделия.

Композиция Z делает возможным использование смесей полиэфир, полученный на основе переходного металла - полиамид в качестве систем для поглощения кислорода со значительно улучшенными рабочими характеристиками поглощения кислорода и уменьшенным временем индуцирования.

Преимущество использования композиции, поглощающей кислород, полученной посредством добавления органического соединения D к композиции полиэфир, полученный на основе переходного металла/полиамид, по сравнению с аналогичной композицией, не содержащей органического соединения D, показано посредством измерений поступлений кислорода, осуществляемых для различных систем. Неожиданно, в случае присутствия инертного органического соединения D, наблюдают значительное уменьшение или полное устранение периода индуцирования, а также более эффективную активность поглощения из-за более низкой остаточной концентрации кислорода, поддерживаемой в течение времени жизни в упакованном состоянии для продукта. Еще более неожиданно, добавление соли переходного металла, предварительно диспергированной в жидком органическом соединении D, в главный поток полиэфира и полиамида в момент изготовления изделий обеспечивает композиции с превосходными свойствами непроницаемости для кислорода и пренебрежимо малое время индуцирования.

Кроме того, это неожиданное поведение делает возможным использование меньших количеств полиамида по сравнению с количествами, необходимыми в смесях полиэфир, полученный на основе переходного металла/полиамид, не содержащими органического соединения D, для получения необходимой или сравнимой активности поглощения кислорода в готовом изделии из полиэфира.

Способы исследования

Свойства продукта определяют с помощью следующих далее способов, если не указано иного:

Значения плотности определяют в соответствии с ASTM D792 (г/см). Значения скорости течения расплава (MFR) определяют в соответствии с ASTM D1238 (г/10 мин при указанной температуре и массе).

Способ измерения активности поглощения кислорода:

Для типичного исследования времени жизни в упакованном состоянии газированного безалкогольного напитка, 500-мл бутылку (i) заполняют деоксигенированной водой, оставляя 10-мл заполненное газом пространство, внутри перчаточного бокса с циркуляцией азота, где уровень кислорода воды внутри бутылки стабилизируют гораздо ниже 50 ppb (миллиардных долей), (ii) газируют СО2 до уровня газирования 2,8 объема (то есть, количество газа, растворенного в каждом см3 воды, составляет 2,8 см), а затем закрывают крышкой. Затем осуществляют измерение уровня кислорода в заполненном газом пространстве бутылки, используя неинвазивный сенсор для измерения кислорода и передатчик Fibox®. Данные собирают параллельно, по меньшей мере, для двух образцов бутылок с одинаковой композицией, через регулярные интервалы времени и в пределах временных рамок 100 дней. Для каждого образца бутылки, поступление кислорода в определенный момент времени вычисляют как разность между содержанием кислорода, измеренным в этот момент времени, и уровнем кислорода, измеренным в момент времени 0. Затем поступление кислорода усредняют по нескольким измеренным образцам бутылок для каждой композиции и строят график зависимости от времени.

Осуществление изобретения

Примеры

% масс, рассмотренный в следующих далее примерах, вычисляют по отношению к общей массе смеси, композиции или изделия; части являются массовыми частями;

"ex" означает пример; "срех" обозначает сравнительный пример; MB означает маточный концентрат; если не указано иного. Используемые вещества Компонент А1:

Полиэтилентерефталат (PET), имеющий плотность от 1,35 до 1,45 г/см3 и собственную вязкость от 0,74 до 0,78 дл/г (ASTM D3236-88).

Компонент А2:

Полибутилентерефталат (РВТ), имеющий плотность от 1,28 до 1,32 г/см3 и собственную вязкость от 0,90 до 1,00 дл/г (ASTM D3236-88).

Компонент В1:

Поли(м-ксилиленадипамид) (MXD6), имеющий плотность от 1,20 до 1,30 г/см3 и MFR 2 г/10 мин (измеренный при 275°С/0,325 кг).

Компонент С1:

Стеарат кобальта (концентрация кобальта 9,5%)

Компонент С2:

Неодеканоат кобальта (концентрация кобальта 20,5%)

Компонент D1:

Сорбитан моноолеат, имеющий плотность от 0,98 до 1,02 г/см3 при 20°С и гидроксильное число максимум 220 мг KOH/г(DIN 53240). Компонент D2:

Белое минеральное масло, имеющее плотность от 0,85 до 0,88 г/см3 при 15°С и вязкость от 66 до 74 мм2/сек при 40°С (ASTM D445)

Компонент Е1:

Модифицированный изофталевой кислотой полиэтилентерефталат, имеющий кислотное число от 24 до 29 мг КОН/г (ASTM D664) и вязкость расплава согласно методу ICI с использованием конуса и пластинки при 200°С от 7000 до 9500 мПа·сек (ASTM D4287).

Маточные концентраты МВ1 - МВ8

Компоненты гомогенизируют совместно на экструдере Leistritz® ZSE18HP при температуре 230°С с получением твердых маточных концентратов МВ1, МВ2, МВ7 и МВ8. Жидкие маточные концентраты МВ3-МВ6 получают в смесителе Cowles посредством перемешивания компонентов в течение 15 мин без преднамеренного нагрева. Таблица 1 приводит детали.

* (S) представляют собой маточные концентраты, которые находятся в форме гранул; (L) представляют собой маточные концентраты в жидкой форме.

exl - ех7 и cpexl - срех3:

Компонент А1 сушат при 160°С в течение 7 часов, а затем другие компоненты гомогенизируют и смешивают при отношениях в соответствии с Таблицей 2. Полученные Соединения СО1-СО10 используют для изготовления 500-мл бутылок с помощью двухстадийного способа ISBM. 23-граммовые предварительные заготовки сначала получают на машине для литья под давлением Arburg® 420С 1000-150, а затем охлаждают до комнатной температуры перед стадией формования с раздувом и с растяжением на Sidel® SBO-1.

В качестве одного из примеров режима работы, предварительные заготовки получают с помощью литья под давлением посредством использования Arburg® 420С 1000-150, помещая компонент А1, предварительно высушенный в течение 6 часов при 160°С, в главный лоток машины, и посредством добавления остальных компонентов (МВ1 - МВ8 и/или В1) через дозирующие узлы, применяемые на главном потоке компонента А1 перед введением в корпус инжекционного узла. Температуры корпуса могут поддерживаться при температурах в пределах между 270 и 295°С; время цикла может изменяться в пределах между 14 и 16 секундами.

Массу предварительных заготовок выбирают в соответствии со стандартными предварительными заготовками, находящимися на рынке, и она может быть установлена, например, при 23 г на предварительную заготовку. Форма для формования может охлаждаться посредством использования воды, например, при 8°С. После извлечения из формы для формования, предварительные заготовки могут собираться, чтобы впоследствии формоваться раздувом с использованием узла формования раздувом Sidel® SBO-1.

Этот узел, снабженный, например, формой для формования для 500-мл (номинальная емкость) бутылки, содержит зону нагрева, где предварительные заготовки нагревают при температурах, зависящих от конструкции предварительной заготовки и готовой бутылки; конечная температура предварительных заготовок поддерживается в пределах между 105 и 110°С; затем предварительные заготовки вставляют в формы для формования бутылок и формуют раздувом посредством инжектирования сухого воздуха или азота с профилем давления, достигающим 35-40 бар в своем максимуме, способ формования раздувом требует времени 2-3 секунды.

Средняя производительность составляет 900 бутылок/час.

Раздутые бутылки затем собирают из установки раздува для необходимых исследований.

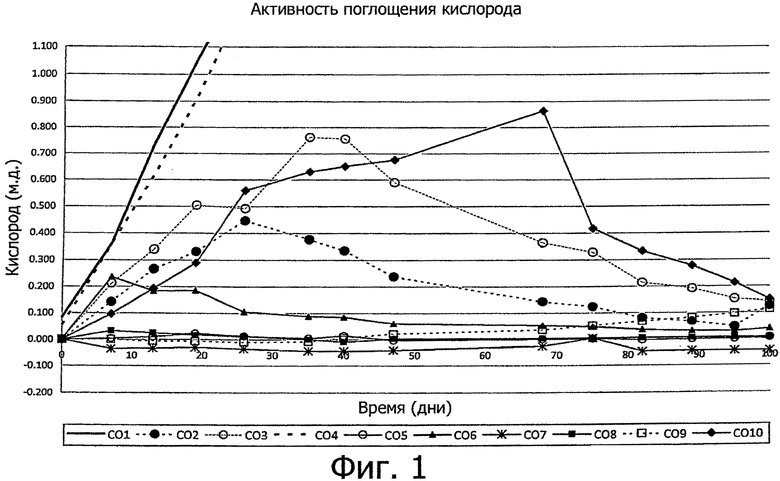

Затем соответствующую активность поглощения кислорода измеряют, следуя способу, описанному выше. Графическое представление результатов показано на графике 1; соответствующие численные данные приводятся в Таблице 3.

СО10 состоит из композиции полиэфир, полученный на основе переходного металла/полиамид, полученной в соответствии с литературными данными, и таким образом, не содержит органического соединения D. СO4 получают посредством смешивания различных компонентов в соответствии с Таблицей 3, но без использования полиамида.

В соответствии с данными измерений и с эмпирической формулой, определенной в настоящем документе,

X·tmax=Y

композиции СO1-СО10 четко показывают отличающиеся рабочие характеристики поглощения кислорода, при этом более низкие значения Y регистрируются для композиций СO2, СO5, СO6, СO7, СO8 и СO9 по настоящему изобретению. Низкие значения Y показывают как хорошие рабочие характеристики поглощения кислорода, так и уменьшенное время индуцирования. Таблица 4 приводит детали для каждой композиции.

Изобретение относится к пластмассе, содержащей композицию Z, содержащую от 80 до 98,9 мас.% компонента А, от 1 до 10 мас.% компонента В, от 0,0001 до 0,8 мас.% компонента С и от 0,01 до 2 мас.% компонента D, где компонент А представляет собой полиэфир, получаемый в результате реакции конденсации двухосновных кислот и гликолей, компонент В представляет собой полиамид, компонент С представляет собой катализатор на основе переходного металла, компонент D представляет собой органическое соединение, которое является жидким при температуре окружающей среды и атмосферном давлении, выбранное из группы, состоящей из парафинов, растительных масел, полиалкиленгликолей, сложных эфиров полиолов, алкоксилатов, где алкоксилаты представляют собой продукты присоединения алкиленоксида к линейным или разветвленным, первичным или вторичным С12-С18 спиртам, к алкилфенолам, к жирным кислотам, к этаноламидам жирных кислот, к жирным аминам, к сложным эфирам жирных кислот и к растительным маслам, и смесей этих веществ. Продукты из пластика имеют значительное улучшение рабочих характеристик поглощения кислорода и значительное сокращение или полное устранение периода индуцирования поглощения кислорода. 2 н. и 12 з.п. ф-лы, 1 ил., 4 табл.

1. Пластмасса, содержащая композицию Z, содержащую от 80 до 98,9мас.% компонента А, от 1 до 10 мас.% компонента В, от 0,0001 до 0,8 мас.% компонента С и от 0,01 до 2 мас.% компонента D, где

компонент А представляет собой полиэфир, получаемый в результате реакции конденсации двухосновных кислот и гликолей,

компонент В представляет собой полиамид,

компонент С представляет собой катализатор на основе переходного металла,

компонент D представляет собой органическое соединение, которое является жидким при температуре окружающей среды и атмосферном давлении, выбранное из группы, состоящей из парафинов, растительных масел, полиалкиленгликолей, сложных эфиров полиолов, алкоксилатов, где алкоксилаты представляют собой продукты присоединения алкиленоксида к линейным или разветвленным, первичным или вторичным С12-С18 спиртам, к алкилфенолам, к жирным кислотам, к этаноламидам жирных кислот, к жирным аминам, к сложным эфирам жирных кислот и к растительным маслам, и смесей этих веществ.

2. Пластмасса по п. 1, где компонент А выбирают из группы, состоящей из полиэтилентерефталата, сополимера циклогександиметанола/полиэтилентерефталата, полиэтиленнафталата, полибутилентерефталата и их смесей.

3. Пластмасса по п. 1, где компонент В выбирают из группы, состоящей из поли(м-ксилиленадипамида), поли(гексаметиленизофтальамида), поли(гексаметиленадипамид-со-изофтальамида), поли(гексаметиленадипамид-со-терефтальамида), поли(гексаметиленизофтальамид-со-терефтальамида), поли(гексаметиленадипамида), поли(капролактама), поли(гексаметиленадипамид)-со-капролактама и их смесей.

4. Пластмасса по п. 1, где компонент С выбирают из группы, состоящей из олеата кобальта, пропионата кобальта, стеарата кобальта, неодеканоата кобальта и их смесей.

5. Пластмасса по любому из предыдущих пунктов, где композиция Z дополнительно содержит компонент Е, который выбирают из группы, состоящей из красителей, наполнителей, поглотителей кислот, технологических добавок, агентов сочетания, смазывающих веществ, стеаратов, вспенивающих агентов, многоатомных спиртов, нуклеирующих агентов, антиоксидантов, антистатических агентов, агентов, улучшающих совместимость, для смесей сложный полиэфир/полиамид, поглотителей УФ, добавок, понижающих трение, агентов против запотевания, агентов против конденсации, стабилизаторов суспензии, агентов против забивания, восков и смесей этих веществ.

6. Пластмасса по п. 5, где композиция Z содержит

от 0 до 18,9899 мас.% компонента Е;

при этом массовый % относится в каждом случае к общей массе композиции Z; и при этом массовые проценты компонентов А, В, С, D и Е всегда составляют 100%.

7. Пластмасса по п. 1 в виде формованного пластмассового изделия.

8. Пластмасса по п. 7, где формованное пластмассовое изделие представляет собой контейнер, лист или пленку.

9. Пластмасса по п. 7 для применения при упаковке пищевых продуктов, напитков, косметики, фармацевтических продуктов или продуктов личной гигиены.

10. Пластмасса по п. 8 или 9, где контейнер представляет собой бутылку.

11. Способ изготовления пластмассы по любому из предыдущих пунктов, отличающийся тем, что компоненты А, В, С, D и, необязательно, Е физически смешивают друг с другом и подвергают воздействию способа формования.

12. Способ по п. 11, где смешивание включает экструзию, замешивание, измельчение или каландрирование.

13. Способ по п. 11, где способ формования включает формование раздувом, литье под давлением, литье под давлением с раздувом, экструзионное формование с раздувом, компрессионное формование, формование с раздувом и с растяжением, налив или экструзию пленки.

14. Способ по пп. 11-13, где на первой стадии компоненты С, D и, необязательно, Е предварительно диспергируют друг в друге и добавляют на одной или нескольких последующих стадиях к компонентам А и В.

| WO 2006063032 А2, 15.06.2006 | |||

| WO 2009029479 A1, 05.03.2009 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP 1655238 A1, 10.05.2006 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ГИПЕРРАЗВЕТВЛЕННЫЙ ПОЛИМЕР, И ИЗГОТОВЛЯЕМЫЕ ИЗ ЭТОЙ КОМПОЗИЦИИ ИЗДЕЛИЯ | 2002 |

|

RU2318007C2 |

Авторы

Даты

2015-08-10—Публикация

2011-06-16—Подача