Изобретение относится к области авиационной техники, машиностроению, а именно к пенопластам на основе фенольных смол, используемым при температурах до 150oС в условиях повышенных требований к вибростойкости.

Известен пенопласт на основе фенольной смолы, имеющий следующий состав, мас.ч.:

Фенольная смола - 15-75

Фурфуриловый спирт - 0,1-45

Сернокислый отвердитель - 4-7

Неорганический наполнитель - 50-120

Антипирен-полифосфат аммония - 1,0-30,0

Стабилизатор пены - 0,01-5

(патент Германии 4227536)

Известен пенопласт на основе фенольной смолы, состава, мас.ч.:

Фенольная смола - 100

Сернокислый отвердитель - 4-7

Антипирен-оксид бора - 3-7

Порофор - 5-15

(патент Японии 4-74376)

Известен способ изготовления материала, следующего состава, мас.ч.:

Фенольная смола - 50

Порофор - 5

Уротропин - 6

Хлорированные углеводороды - 5-35

(авт.св. СССР 812796)

Недостатком известных пенопластов является низкая ударная вязкость. Наиболее близким аналогом, взятым за прототип, является пенопласт на основе фенольной смолы, состава, мас.ч.:

Фенольная смола - 100

Нитрильный каучук - 20

Уротропин - 10

Сера - 0,6

Порофор - 2-5

(А. Ф. Николаев "Синтетические полимеры и пластические массы на их основе", М., "Химия", стр.529).

Недостатком пенопласта - прототипа является его повышенная горючесть и недостаточно высокая ударная вязкость.

Технической задачей изобретения является снижение горючести, повышение ударной вязкости пенопласта.

Поставленная техническая задача достигается тем, что предложена композиция для получения пенопласта, включающая фенольную смолу, нитрильный каучук, уротропин, серу, порофор, которая дополнительно содержит фосфорсодержащий антипирен в оболочке из карбамида при следующем соотношении компонентов, мас.ч.:

Фенольная смола ГОСТ 18694-80 - 80-120

Нитрильный каучук ТУ 38.3013-94 - 10-30

Уротропин ГОСТ 1381-73 - 8-12

Сера ТУ 6-09-2546-77 - 0,2-0,5

Порофор ТУ 113-03-365-82 - 3-7

Фосфорсодержащий антипирен в оболочке из карбамида - 12-35,5

В качестве фенольной смолы в заявляемом изобретении используют фенолформальдегидные смолы по ГОСТ 18694-40, получаемые в результате поликонденсации фенолов с формальдегидом. При поликонденсации в кислой среде при молярном избытке фенола получают новолачные смолы таких марок, как СФ-010, СФ-0122, СФ-121 с температурой каплепадения 95-105oС и с динамической вязкостью 90-180 МПа•с.

При поликонденсации в щелочной среде при молярном избытке фенола получают резольные смолы таких марок, как СФ-340, СФ-342, СФ-381, с временем желатинизации в пределах 75-125 с и с содержанием массовой доли воды не более 2%.

Другим основным компонентом композиции для получения пенопласта является нитрильный каучук. В качестве этого каучука используют бутадиеннитрильные каучуки с массовым содержанием нитрила акриловой кислоты от 18 до 40% с показателем жесткости по Дефо не менее 800 Гс.

В качестве антипирена можно использовать различные фосфорсодержащие соединения, такие как полифосфат аммония, дигидрофосфат гидроксиламмония, дигидрофосфат гидразиния, гексахлордициклотрифосфазен, нитрилотриметилфосфат алюминия, нитрилотриметилфосфат магния, однако наилучший технический результат был получен при использовании диамидотетрахлорциклотрифосфазена, нитрилотриметилфосфоновой кислоты и фосфата гуанидиния.

Фосфорсодержащий антипирен в оболочке из карбамида получают следующим способом: порошкообразный антипирен помещают в предварительно подготовленный 50%-ный водный раствор карбамида и перемешивают в течение 10 мин, затем полученную смесь выливают на лист фильтровальной бумаги и сушат в течение 24 ч на воздухе и 3 ч в термостате при температуре 80-90oС до постоянной массы.

Примеры осуществления

Пример 1

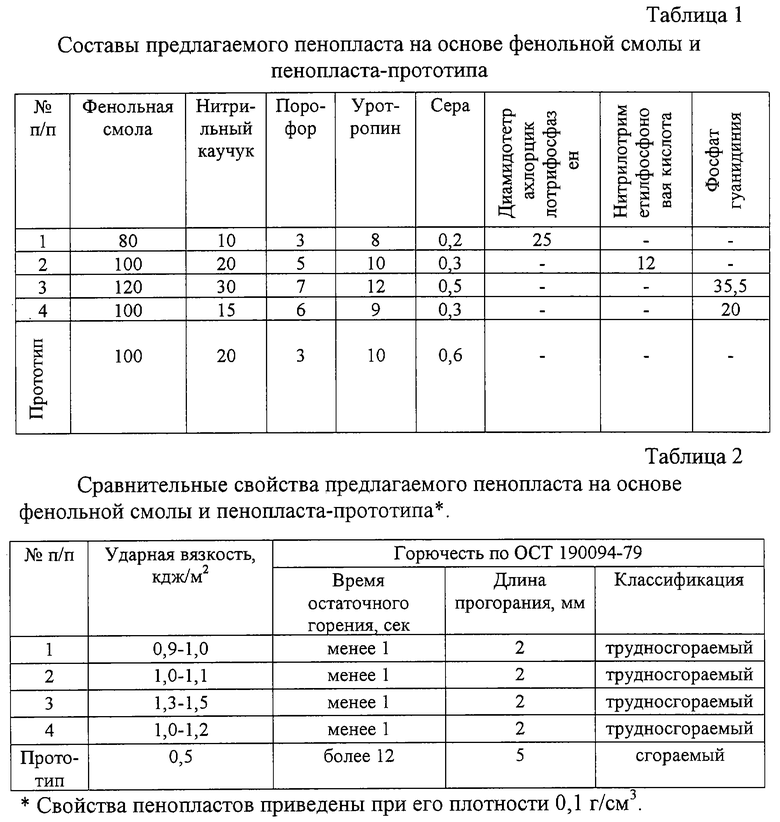

Порошкообразные компоненты - фенольная новолачная смола марки СФ-010, сера, уротропин, порофор и антипирен - диамидотетрахлорциклотрифосфазен в оболочке из карбамида смешивают в шаровой мельнице в течение 2-3 ч, после чего полученную смесь совмещают с нитрильным каучуком марки СКН-18 по общеизвестной "суховальцованной" технологии на охлаждаемых фрикционных вальцах. Соотношение компонентов указано в таблице 1.

Таким образом получают пленку. Аналогичным способом изготавливают пленку при соотношении компонентов, приведенных в примерах 2-4 таблицы 1 и прототипа.

После вальцевания полученную пленку измельчают и загружают в пресс-формы, затем осуществляют двухступенчатый нагрев: 100-120oС в течение 2 ч, 150-170oС в течение 1,5 ч.

Затем извлекают из пресс-формы готовый пенопласт на основе фенольной смолы.

Пример 2

В качестве фенольной смолы используют новолачную смолу марки СФ-0122, в качестве антипирена в оболочке из карбамида - нитрилотриметилфосфоновую кислоту, а в качестве нитрильного каучука - каучук СКН-40.

Пример 3

В качестве фенольной смолы используют резольную смолу марки СФ-340, в качестве антипирена в оболочке из карбамида - фосфат гуанидиния, а в качестве нитрильного каучука - каучук СКН-26.

Пример 4

В качестве фенольной смолы используют резольную смолу марки СФ-342, в качестве антипирена в оболочке из карбамида - фосфат гуанидиния, а в качестве нитрильного каучука - каучук СКН-40.

Свойства предлагаемого пенопласта на основе фенольной смолы и пенопласта - прототипа даны в таблице 2.

Предлагаемый пенопласт на основе фенольной смолы является трудносгораемым. Значение ударной вязкости у предлагаемого пенопласта в 2 раза выше, чем у пенопласта - прототипа.

Применение предлагаемого пенопласта на основе фенольной смолы позволит повысить надежность и ресурс работы изделий авиационной техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2006 |

|

RU2323235C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2011 |

|

RU2477734C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2640523C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2628784C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2330050C1 |

| САМОЗАТУХАЮЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2220990C2 |

| ТЕПЛОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2203917C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2296789C1 |

| СВЯЗУЮЩЕЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ НА ОСНОВЕ СВЯЗУЮЩЕГО | 2013 |

|

RU2547744C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1995 |

|

RU2122554C1 |

Изобретение относится к композициям для получения пенопласта, эксплуатируемым при температурах до 150oС в условиях повышенных требований к вибростойкости, которые могут найти применения в машиностроении и авиационной технике. Композиция содержит, мас. ч.: фенольную смолу 80-120, нитрильный каучук 10-30, уротропин 8-12, серу 0,2-0,5, порофор 3-7 и фосфорсодержащий антипирен в оболочке из карбамида 12-35,5. Изобретение позволяет получить пенопласт и изделия на его основе с пониженной горючестью, повышенной ударной вязкостью, что приводит к повышению надежности и ресурса работы изделий авиационной техники. 1 з.п. ф-лы, 2 табл.

Фенольная смола - 80 - 120

Нитрильный каучук - 10 - 30

Уротропин - 8 - 12

Сера - 0,2 - 0,5

Порофор - 3 - 7

Фосфорсодержащий антипирен в оболочке из карбамида - 12 - 35,5

2. Композиция по п.1, отличающаяся тем, что в качестве фосфорсодержащего антипирена в оболочке из карбамида она содержит нитрилотриметилфосфоновую кислоту, диамидотетрахлорциклотрифосфазен или фосфат гуанидиния.

| НИКОЛАЕВ А.Ф | |||

| Синтетические полимеры и пластические массы на их основе | |||

| - М.-Л.: Химия, 1964, с | |||

| Электрический быстродействующий затвор для аппарата, передающего изображения на расстояние | 1921 |

|

SU529A1 |

| Композиция для пенопласта | 1988 |

|

SU1698262A1 |

| КНОП А., ШЕЙБ В | |||

| Фенольные смолы и материалы на их основе | |||

| - М.: Химия, 1983, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| МАШЛЯКОВСКИЙ Л.Н | |||

| и др | |||

| Органические покрытия пониженной горючести | |||

| - Л.: Химия, 1983, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

2003-10-10—Публикация

2001-11-27—Подача