Способ нанесения защитного покрытия на поверхность металла, контактирующую с пищевыми продуктами

Изобретение относится к эмалированию металлов с последующей обработкой эмалированных изделий и может быть использовано для нанесения защитного антипригарного покрытия на поверхности, контактирующие с пищевыми продуктами.

Известен способ ремонта повреждения стеклоэмалевого покрытия в виде скола до металла [1] . Этот способ включает нанесение одного слоя силикатной композиции, состоящей из жидкого стекла, натрия кремнефтористого и наполнителя, с последующей термообработкой при температуре 100oС. После тепловой обработки наносится слой ремонтной композиции, состоящей из жидкого стекла, кремнефтористого натрия, наполнителя и кремнийорганического лака. Покрытие подвергается тепловой обработке при температуре 100oС.

Недостатком данного способа является невозможность его использования для защиты поверхностей, контактирующих с пищевыми продуктами в силу ограничений, определяемых предельно допустимой концентрацией составляющих, входящих в ремонтную композицию при контакте с пищевыми продуктами. Кроме отмеченного, ремонтный состав не обладает антипригарными свойствами.

Известен способ ремонта стеклоэмалевых покрытий [2], включающий предварительный разогрев поверхности генераторным газом до температуры, превышающей температуру плавления шликера на 50-100oС, шликер впрыскивают в поток генераторного газа при массовом соотношении расходов твердой составляющей шликера и генераторного газа 0,005-0,03, при этом нанесение шликера осуществляется распылением.

Недостатком данного способа является локальный разогрев поверхности со стеклоэмалевым покрытием до температуры выше температуры плавления стеклоэмали, что приводит к растрескиванию стеклоэмали, близлежащей к зоне ремонта, и, как следствие, нарушается ее сплошность, приводящая к потере защитных свойств стеклоэмалевого покрытия.

Наиболее близким техническим решением, принятым за прототип, является способ ремонта поврежденных стеклоэмалевых покрытий [3] при их использовании в биохимической и пищевой отраслях промышленности. Способ включает нанесение слоя титана толщиной 0,3-0,7 мм путем электродугового напыления сжатым воздухом, обогащенным кислородом (5-8 об.%), и последующую пропитку слоя тетрафурилсилоксаном с расходом 150-180 г/м2 и дальнейшую термообработку всего покрытия при температуре 250-300oС в течение 0,25-0,3 ч. В результате напыления титана на поверхности металла и стеклоэмали образуется композиционное покрытие, состоящее из металлической (титановой) матрицы и второй фазы оксида титана. Покрытие, полученное электродуговым напылением, имеет пористость в пределах 8-15%. Температура напыляемой поверхности не превышает 700oС, что по данным авторов не приводит к растрескиванию основного стеклоэмалевого покрытия. Для получения непроницаемого защитного покрытия напыленное титановое покрытие, имеющее пористую структуру, пропитывалось тетрафурфурилсилоксаном при помощи пульверизатора и термообрабатывалось при температуре (250-300)oС в течение 0,25-0,3 ч. Продукты деструкции, происходящей при температуре (250-300)oС, заполняют пористую структуру титановой матрицы и снижают, таким образом, ее пористость.

Недостатком данного способа является то, что при использовании электродугового способа нанесения покрытия происходит разогрев поверхности с нанесенным на нее слоем стеклоэмали до температуры 700oС, т.е. данный способ вызывает значительные температурные градиенты на поверхности (до 700oС) и термоудар, которые могут приводить к отслаиванию стеклоэмали, нанесенной на сталь. Температура плавления стеклоэмали изменяется от 780 до 820oС. Этот градиент температур приводит к растрескиванию стеклоюэмали, а также полному разрушению эмалей, используемых для защиты алюминиевой подложки. Температура плавления таких эмалей изменяется от 550 до 580oС.

Данный способ имеет также тот недостаток, что образующаяся титановая матрица имеет сквозную пористость от 8 до 15% и не является сплошной. Титановая матрица частично препятствует проникновению ионов металла из металлической подложки в пищевые продукты, контактирующие с поверхностью, защищаемой эмалью.

Технической задачей изобретения является улучшение качества защитного покрытия металла от проникновения ионов металлов в контактирующие с защищенной поверхностью пищевые продукты.

Данная техническая задача решена тем, что в способе, включающем обезжиривание поверхности металла, нанесение и спекание стеклоэмали, согласно изобретению, поверхность стеклоэмали подвергают термической обработке при температуре 430-530oС, обрабатывают электрокорундом с размером частиц от 250 до 400 мкм в струе сжатого воздуха с давлением от 0,3 до 0,5 МПа до момента создания шероховатости поверхности стеклоэмали от 2 до 15 мкм, на поверхность наносят два слоя фторопластовой композиции, первый слой толщиной 15-20 мкм подвергают термообработке при температуре 150-200oС в течение 5-15 мин, а второй слой толщиной от 15 до 30 мкм подвергают термообработке при температуре 405-430oС а течение 15-20 мин.

Заявленное изобретение соответствует требованиям единства изобретения, поскольку предложенная совокупность оптимальных параметров операций решает единую задачу с получением полезного результата.

Положительный результат заключается в следующем:

- улучшилось качество защитного покрытия поверхности металла;

- расширилась область практического использования защитного покрытия - стало возможным его использование для контакта с пищевыми продуктами;

- защитное покрытие обладает новыми полезными антипригарающими свойствами при нанесении на различные металлы, например сталь, алюминий;

- улучшилась межоперационная технология, позволившая сократить общее время нанесения защитного покрытия на изделия;

- предотвращена возможность растрескивания защитного эмалевого покрытия при локальном термоударе и деформация изделий вследствие их неизотермического разогрева.

Изготовлена заводская партия противней стальных эмалированных, которые прошли всесторонние испытания, предусмотренные ГОСТ 17151-81, с положительными результатами, что позволяет считать предложение заявителя соответствующим критерию "промышленная применимость".

Проведенный авторами поиск по патентам и научно-техническим источникам не выявил аналогов способа, характеризуемых совокупностью признаков, идентичных по своим свойствам и достигаемому результату, что позволяет считать предложение заявителя cooтветствующим критерию "изобретательский уровень".

При сравнении предложения заявителя с прототипом выявлено, что предложенный способ отличается материалом наносимых слоев, оптимальными параметрами температур и времени обработки, что позволяет считать предложенный способ соответствующим критерию "новизна".

Суть и изобретения заключается в том, что после спекания стеклоэмаль, нанесенная на металл, подвергается термической обработке при температуре 430-530oС, при этом нижний предел температуры обусловлен температурой спекания фторопластовой композиции, а верхний - термостойкостью эмалевого покрытия, наносимого на алюминиевый подслой. Параметры сжатого воздуха: давление от 0,3 до 0,5 МПа и размер частиц электрокорунда, выбранные экспериментально из условия обеспечения равномерности и достаточности шероховатости поверхности стеклоэмали от 2 до 15 мкм. Шероховатость поверхности обеспечивает прочность сцепления фторопластовой композиции с поверхностью стеклоэмали. Толщина первого слоя наносимой фторопластовой композиции 15-20 мкм и температура его обработки 150-200oС в течение 5-15 мин необходимы для перекрытия шероховатости поверхности стеклоэмали. Толщина второго слоя от 15 до 30 мкм и температура его обработки 405-430oС в течение 15-20 мин обеспечивают прочность покрытия, его сплошность и антипригарность.

Использование заявленного способа позволяет уменьшить в несколько раз содержание вредных примесей в пищевых продуктах, контактирующих с поверхностью, по сравнению с известным способом.

Пример осуществления способа.

Были изготовлены сравнительные партии 1 и 2.

Партия 1. Были изготовлены противни стальные, проведено обезжиривание поверхности и на нее была нанесена стеклоэмаль СП6 ТУ 2367-047-07501403-97, проведено ее спекание. Образцы противней были подвергнуты испытаниям по ГОСТ 17151-81. Определялась предельно допустимая концентрация ионов металлов в растворе, контактирующем с эмалированной поверхностью. Испытания осуществлялись методом, изложенным в ГОСТ 4149-86 и ГОСТ 4386-89.

Партия 2. Была изготовлена партия противней стальных эмалированных по предложенному способу. Противни были подвергнуты термообработке при температуре 430oС, далее обработаны электрокорундом марки А25 и А40 до достижения шероховатости от 2 до 15 мкм. Размер шероховатости контролировался прибором для измерения геометрических параметров многофункциональным "Константа К5". Экспериментально была выбрана из фторопластовых композиций композиция марки ФС-4 ТУ 2243-008-20865452-98, которая дала наилучший результат в сочетании с эмалевым покрытием. Первый слой толщиной от 18 до 25 мкм и второй слой толщиной 40 мкм. Каждый из слоев был термообработан - первый при 158oС в течение 10 мин и второй при 408oС в течение 20 мин.

Образцы противней стальных эмалированных по предлагаемому способу, были подвергнуты аналогичным испытаниям по ГОСТ 17151-81.

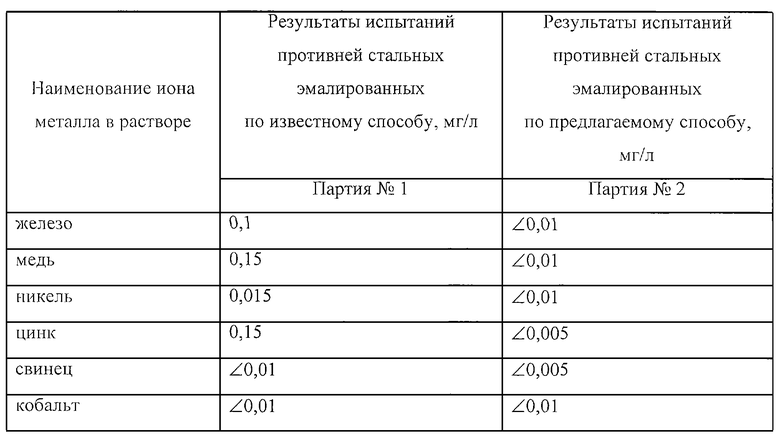

Результаты сравнения данных испытаний противней стальных эмалированных и противней стальных эмалированных по предлагаемому изобретению представлены в таблице.

Таким образом, из данных, приведенных в таблице, следует, что защитное покрытие, изготовленное по предлагаемому способу, обладает более высокими защитными характеристиками. Содержание вредных примесей металлов снизилось до 30 раз. Защитное покрытие, изготовленное по предлагаемому способу, обеспечивает высокие потребительские качества изделий. На посуду стальную эмалированную с антипригарным покрытием, изготовленную по предлагаемому способу, получен сертификат соответствия РОСС RU. АЯ46.В40324 и санитарно-эпидемиологическое заключение 50ФУ.02.148.П.009422.05.01.

Результаты испытаний противопригарающих свойств показали, что защитное покрытие полностью отвечает требованиям, предъявляемым к противопригарающим покрытиям, допускающим его устойчивую работу в диапазоне температур от отрицательных до 260oС, а также допускают длительный контакт с кислыми и щелочными средами, отвечающим широкому классу пищевых продуктов.

Источники информации

1. Авт свид. СССР 819218, кл. С 23 D 13/02, опубл.07.12.78.

2. Патент РФ 2063477, кл. С 23 D 13/00, опубл. 13.10.93.

3. Авт свид. СССР 1813796, кл. С 23 D 13/02, опубл. 07.05.93 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки поверхности сплавов меди перед эмалированием | 1985 |

|

SU1257116A1 |

| СПОСОБ РЕМОНТА ПОВРЕЖДЕНИЙ СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ ХИМИЧЕСКОГО ОБОРУДОВАНИЯ | 1995 |

|

RU2081940C1 |

| Способ ремонта поврежденных стеклоэмалевых покрытий | 1990 |

|

SU1813796A1 |

| Способ эмалирования изделий из алюминиевых сплавов | 1983 |

|

SU1120034A1 |

| Способ эмалирования внутренней поверхности металлической трубы | 1985 |

|

SU1289911A1 |

| СПОСОБ РЕМОНТА СТЕКЛОЭМАЛЕВЫХ ПОКРЫТИЙ | 1993 |

|

RU2063477C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ТОКОПРОВОДЯЩЕЙ ПЛЕНКИ НА КРЕМНЕЗЕМСОДЕРЖАЩЕЙ ПОДЛОЖКЕ | 1997 |

|

RU2169406C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТОВ В ЗАЩИТНЫХ ПОКРЫТИЯХ | 1999 |

|

RU2157306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОПЛАСТОВОГО АНТИАДГЕЗИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2012 |

|

RU2490371C1 |

| ГРУНТОВКА ПОД ФТОРОПЛАСТОВОЕ ПОКРЫТИЕ | 1992 |

|

RU2049102C1 |

Изобретение относится к эмалированию металлов с последующей обработкой эмалированных изделий и может быть использовано для нанесения защитного покрытия на поверхности, контактирующие с пищевыми продуктами. Способ нанесения защитного покрытия на поверхность металла, контактирующую с пищевыми продуктами, включает обезжиривание поверхности металла, нанесение и спекание стеклоэмали, при этом поверхность стеклоэмали подвергают термической обработке при температуре 430-530oС, обрабатывают электрокорундом с размером частиц от 250 до 400 мкм, в струе сжатого воздуха с давлением от 0,3 до 0,5 МПа до создания шероховатости поверхности стеклоэмали от 2 до 15 мкм, на которую наносят два слоя фторопластовой композиции, первый слой толщиной 15-20 мкм подвергают термообработке при температуре 150-200oС в течение 5-15 мин, а второй слой толщиной от 15 до 30 мкм подвергают термообработке при температуре 405-430oС в течение 15-20 мин. Изобретение позволяет улучшить качество защитного покрытия и позволяет снизить содержание ионов металлов в пищевых продуктах, контактирующих с поверхностью. 1 табл.

Способ нанесения защитного покрытия на поверхность металла, контактирующую с пищевыми продуктами, включающий обезжиривание поверхности металла, нанесение и спекание стеклоэмали, отличающийся тем, что после спекания поверхность стеклоэмали подвергают термической обработке при температуре 430-530oС, обрабатывают электрокорундом, с размером частиц от 250 до 400 мкм, в струе сжатого воздуха с давлением от 0,3 до 0,5 MПa до создания шероховатости поверхности стеклоэмали от 2 до 15 мкм, на которую наносят два слоя фторопластовой композиции, первый слой толщиной 15-20 мкм подвергают термообработке при температуре 150-200oС в течение 5-15 мин, а второй слой толщиной от 15 до 30 мкм подвергают термообработке при температуре 405-430oС в течение 15-20 мин.

| Способ ремонта поврежденных стеклоэмалевых покрытий | 1990 |

|

SU1813796A1 |

| Способ ремонта повреждений стекло-эМАлЕВОгО пОКРыТия | 1978 |

|

SU819218A1 |

| СПОСОБ РЕМОНТА СТЕКЛОЭМАЛЕВЫХ ПОКРЫТИЙ | 1993 |

|

RU2063477C1 |

| 0 |

|

SU264465A1 |

Авторы

Даты

2003-10-10—Публикация

2002-01-21—Подача