Изобретение относится к защите металлических труб в агрессивных средах, в частности стеклозмалью, и может быть использовано при производстве труб с внутренним эмалевым покрытием .

Цель изобретения - улучшение качества покрытия и повьппение производительности процесса эмалирования.

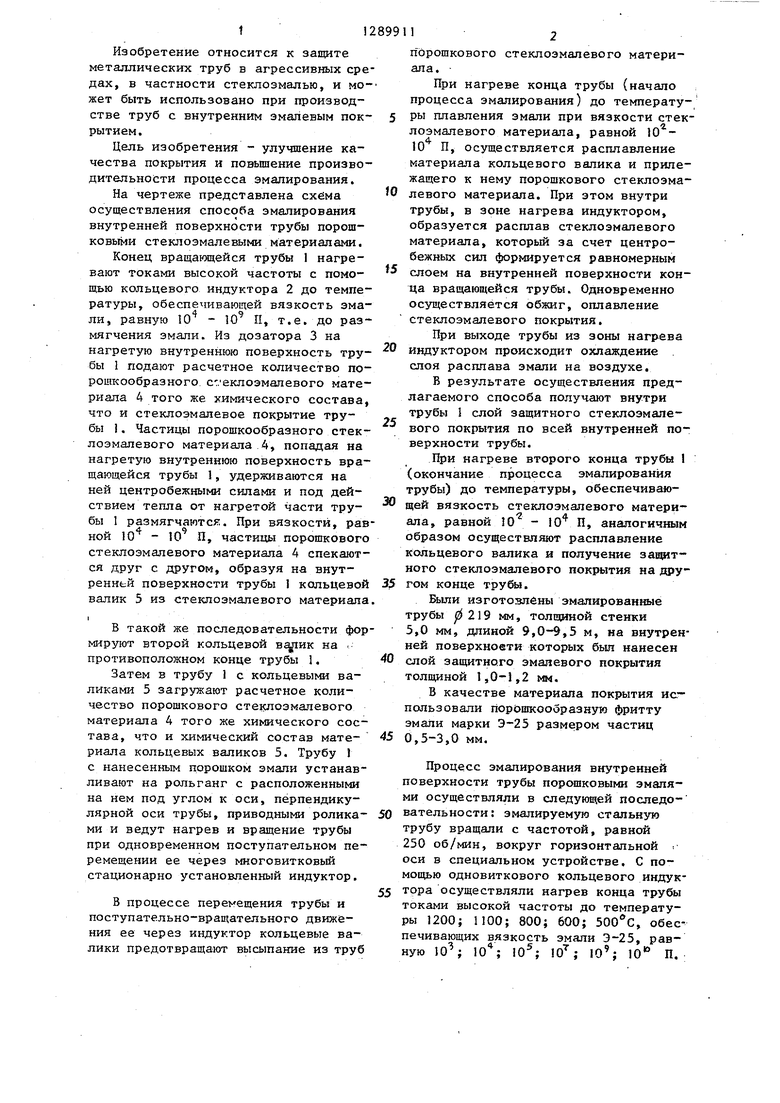

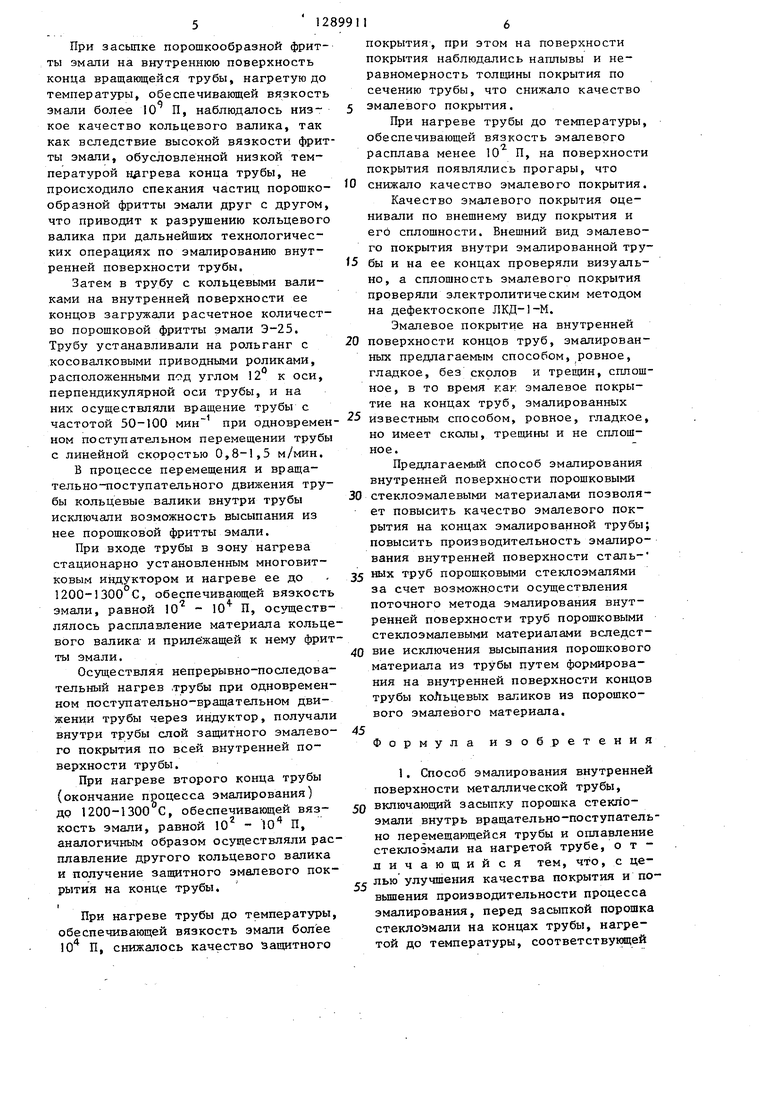

На чертеже представлена схема осуществления способа эмалирования внутренней поверхности трубы порошковыми стеклоэмалевыми материалами.

Конец вращакщейся трубы 1 нагревают токами высокой частоты с помощью кольцевого индуктора 2 до температуры, обеспечивающей вязкость эма4 Q

ли, равную 10 - 10 П, т.е. до размягчения эмали. Из дозатора 3 на нагретую внутреннюю поверхность трубы 1 подают расчетное количество порошкообразного ст. еклоэмалевого материала 4 того же химического состава, что и стеклоэмалевое покрытие трубы I. Частицы порошкообразного стек- лоэмапевого материала А, попадая на нагретую внутреннюю поверхность вращающейся трубы 1, удерживаются на ней центробежными силами и под действием тепла от нагретой части трубы 1 размягчаются. При вязкости, равной 10 - 10 П, частицы порошкового стеклоэмалевого материала 4 спекаются друг с другом, образуя на внутренней поверхности трубы 1 кольцевой валик 5 из стеклоэмалевого материала

I

В такой же последовательности формируют второй кольцевой на . противоположном конце трубы 1.

Затем в трубу 1 с кольцевы валиками 5 загружают расчетное количество порошкового стеклоэмалевого материала 4 того же химического состава, что и химический состав материала кольцевых валиков 5. Трубу 1 с нанесенным порошком эмали устанавливают на рольганг с расположенными на нем под углом к оси, перпендикулярной оси трубы, приводными роликами и ведут нагрев и вращение трубы при одновременном поступательном перемещении ее через многовитковый стационарно установленный индуктор.

В процессе перекрещения трубы и поступательно-вращательного движения ее через индуктор кольцевые валики предотвращают высыпание из труб

5

0

5

п орощкового стеклоэмалевого материала.

При нагреве конца трубы (начало процесса эмалирования) до температу- 5 ры плавления эмали при вязкости стеклоэмалевого материала, равной 10 П, осуществляется расплавление материала кольцевого валика и прилежащего к нему порошкового стеклоэма0 левого материала. При этом внутри трубы, в зоне нагрева индуктором, образуется расплав стеклоэмалевого материала, который за счет центробежных сил формируется равномерным слоем на внутренней поверхности конца вращающейся трубы. Одновременно осуществляется обжиг, оплавление стеклоэмалевого покрытия.

При выходе трубы из зоны нагрева индуктором происходит охлаждение . слоя расплава эмали на воздухе.

Б результате осуществления предлагаемого способа получают внутри трубы 5 слой защитного стеклоэмалевого покрытия по всей внутренней поверхности трубы.

При нагреве второго конца трубы 1 (окончание процесса эмалирования трубы) до температуры, обеспечиааю0 щей вязкость стеклоэмалевого материала, равной 10 - 10 П, аналогичным образом осуществляют расплавление кольцевого валика и получение защитного стеклоэмалевого покрытия на дру5 гом конце трубы.

Были изготовлены эмалированшяе трубы 219 мм, толщиной стенки 5,0 мм, длиной 9,0-,5 м, на внутренней поверхноети которых был нанесен

0 слой защитного эмалевого покрытия толщиной 1,0-1,2 мм.

Б качестве материала покрытия использовали порошкообразную фритту эмали марки Э-25 размером частиц

5 0,5-3,0 мм.

Процесс эмалирования внутренней поверхности трубы порошковыми эмалями осуществляли в следующей последо0 вательности: эмалируемую стальную трубу вращали с частотой, равной 230 об/мин, вокруг горизонтальной . оси в специальном устройстве. С помощью одновиткового кольцевого индук5 тора осуществляли нагрев конца трубы токами высокой частоты до температуры 1200; 1100; 800; 600; , обеспечивающих вязкость эмали Э-25, равную 10

10

10

10

10

9.

ю п.

312899

Вязкость эмалевого расплава оценивали ротационным вискозометром ГОИ. Вязкость эмали в интервале размягчения определяли методом закручивания штабика.5

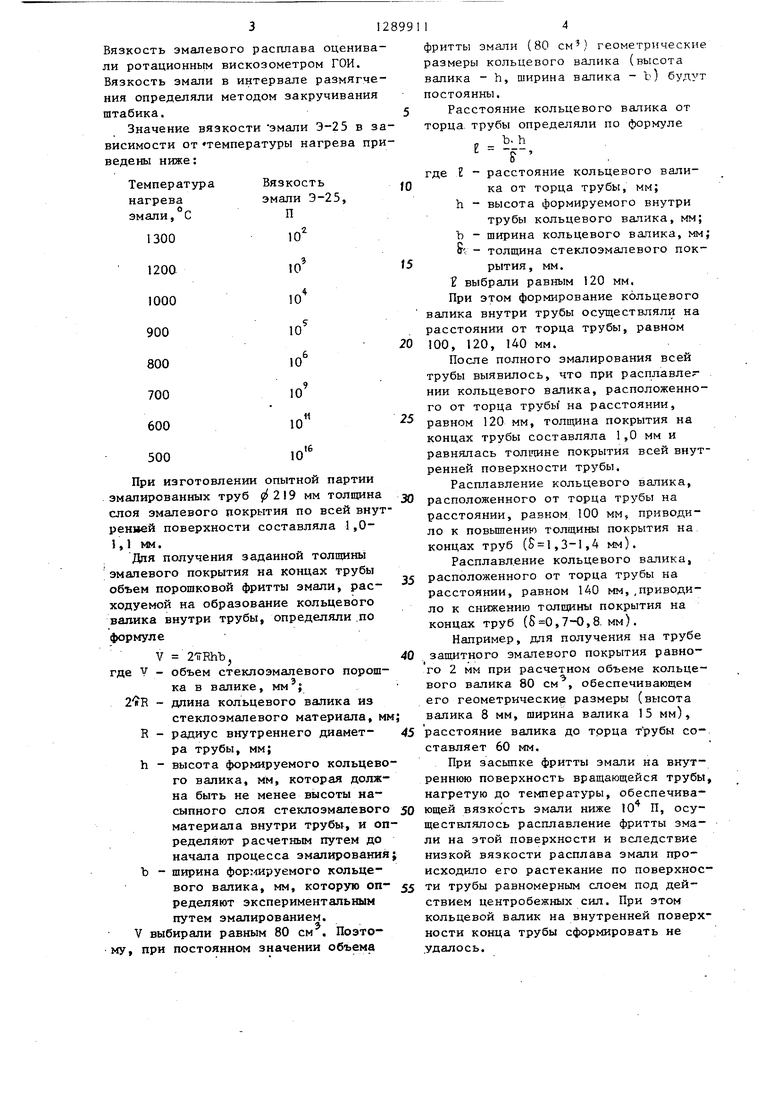

Значение вязкости эмали Э-25 в зависимости от «температуры нагрева приведены ниже:

емпература агрева мали, С

1300

1200

1000

900

800

700

600

500

Вязкость эмали Э-25, П

10

ш

10 10 10 0

10

10

1б

где

V

2 t-R

R h При изготовлении опытной партии эмалированных труб 219 мм толщина слоя эмалевого рокрытия по всей внутренней поверхности составляла 1,0- 1,1 мм.

Для получения заданной толщины эмалевого покрытия на концах трубы объем порошковой фритты эмали, расходуемой на образование кольцевого валика внутри трубы, определяли .по формуле

V 27Rhbj

объем стеклоэмалевого порошка в валике, мм ; длина кольцевого валика из стеклоэмалевого материала, м радиус внутреннего диамет- ра трубы, мм;

высота формируемого кольцевого валика, мм, которая должна быть не менее высоты насыпного слоя стеклоэмалевого материала внутри трубы, и определяют расчетным путем до начала процесса эмалирования Ъ - ширина формируемого кольцевого валика, мм, которую определяют экспериментальным путем эмалированием. V выбирали равным 80 см . Поэтому, при постоянном значении объема

5

10

15

20

25

35

40

у

45

0

Е - -Е- л.

5

14

фритты эмали (80 см) геометрические размеры кольцевого валика (высота валика - h, ширина валика - Ъ) будут постоянны.

Расстояние кольцевого валика от торца трубы определяли по формуле Ъ. h

f

где Е - расстояние кольцевого валика от торца трубы, мм; h - высота формируемого внутри

трубы кольцевого валика, мм; Ъ - ширина кольцевого валика, мм; ffv- толщина стеклоэмалевого покрытия , мм.

выбрали равным 120 мм, При этом формирование кольцевого валика внутри трубы осуществляли на расстоянии от торца трубы, равном 100, 120, 140 мм.

После полного эмалирования всей трубы выявилось, что при расплавлег НИИ кольцевого валика, расположенного от торца трубы на расстоянии, равном 120 мм, толщина покрытия на концах трубы составляла 1,0 мм и равнялась толщине покрытия всей внутренней поверхности трубы.

Расплавление кольцевого валика, расположенного от торца трубы на расстоянии, равном 100 мм, приводило к повьштенин) толщины покрытия на концах труб (,3-1,4 мм).

Расплавление кольцевого валика, расположенного от торца трубы на расстоянии, равном 140 мм,,приводило к снижению толщины покрытия на концах труб (S 0,74), 8-мм).

Например, для получения на трубе защитного эмалевого покрытия равного 2 мм при расчетном объеме кольце- вого валика 80 см , обеспечивающем его геометрические размеры (высота валика 8 мм, ширина валика 15 мм), расстояние валика до торца т рубы составляет 60 мм.

При засыпке фритты эмали на внутреннюю поверхность вращающейся трубы, нагретую до температуры, обеспечивающей вязкость эмали ниже 10 П, осуществлялось расплавление фритты эмали на этой поверхности и вследствие низкой вязкости расплава эмали происходило его растекание по поверхности трубы равномерным слоем под действием центробежных сил. При этом кольцевой валик на внутренней поверхности конца трубы сформировать не .удалось.

При засыпке порошкообразной фритты эмали на внутреннюю поверхность конца вращающейся трубы, нагретую до температзфы, обеспечивающей вязкость эмали более ю П, наблюдалось низ- кое качество кольцевого валика, так как вследствие высокой вязкости фритты эмали, обусловленной низкой температурой вдгрева конца трубы, не происходило спекания частиц порошко- образной фритты эмали друг с другом, что приводит к разрушению кольцевого валика при дальнейших технологических операциях по эмалированию внутренней поверхности трубы,

Затем в трубу с кольцевыми валиками на внутренней поверхности ее концов загружали расчетное количество порошковой фритты эмали Э-25. Трубу устанавливали на рольганг с косовалковыми приводными роликами, расположенными под углом 12 к оси, перпендикулярной оси трубы, и на них осуществляли вращение трубы с частотой 50-100 при одновременном поступательном перемещении трубы с линейной скоростью 0,8-1,5 м/мин. В процессе перемещения и вращатель но -поступательно го движения трубы кольцевые валики внутри трубы исключали возможность высыпания из нее порошковой фритты эмали.

При входе трубы в зону нагрева стационарно установленным многовит- ковым индуктором и нагреве ее до - 1200-1300 С, обеспечивающей вязкость эмали, равной Ю - 10 П, осуществлялось расплавление материала кольцевого валика- и приле жащей к нему фритты эмали.

Осуществляя непрерывно-последовательный нагрев .трубы при одновременном поступательно-вращательном движении трубы через индуктор, получали внутри трубы слой защитного эмалево- го покрытия по всей внутренней поверхности трубы.

При нагреве второго конца трубы (окончание процесса эмалирования) до 1200-1300 С, обеспечивающей вяз- кость эмали, равной 10 - ю П, аналогичным образом осуществляли расплавление другого кольцевого валика и получение защитного эмалевого покрытия на конце трубы.

При нагреве трубы до температуры, обеспечивающей вязкость эмали более 1C П, снижалось качество защитного

покрытия, при этом на поверхности покрытия наблюдались наплывы и неравномерность толщины покрытия по сечению трубы, что снижало качество эмалевого покрытия.

При нагреве трубы до температуры, обеспечивающей вязкость эмалевого

гу

расплава менее 10 П, на поверхности покрытия появлялись прогары, что снижало качество эмалевого покрытия.

Качество эмалевого покрытия оценивали по внешнему виду покрытия и его сплошности. Внешний вид эмалевого покрытия внутри эмалированной трубы и на ее концах проверяли визуально, а сплошность эмалевого покрытия проверяли электролитическим методом на дефектоскопе ЛКД-1-М.

Эмалевое покрытие на внутренней поверхности концов труб, эмалированных предлагаемым способом, ровное, гладкое, без скрлов и , сплошное, в то время как эмалевое покрытие на концах труб, эмалированных известным способом, ровное, гладкое, но имеет сколы, трещины и не сплошное.

Предлагаемый способ эмалирования внутренней поверхности порошковыми стеклоэмалевыми материалами позволяет повысить качество эмалевого покрытия на концах эмалированной трубы; повысить производительность эмалирования внутренней поверхности сталь- ных труб порошковыми стеклоэмалями за счет возможности осуществления поточного метода эмалирования внутренней поверхности труб порошковыми стеклоэмалевыми материалами вследствие исключения высыпания порошкового материала из трубы путем формирования на внутренней поверхности концов трубы коЛьцевых валиков из порошкового эмалевого материала.

Формула изобретения

1. Способ эмалирования внутренней поверхности металлической трубы, включающий засыпку порошка стекло- эмали внутрь вращательно-поступатель- но перемещающейся трубы и оплавление стеклоэмали на нагретой трубе, отличающийся тем, что, с целью улучшения качества покрытия и по- вьш1ения производительности процесса эмалирования, перед засыпкой порошка стеклозмали на концах трубы, нагретой до температуры, соответствующей

вязкости стеклоэмали, равной 10 - 10 П, на расстоянии от торцов трубы формируют кольцевые валики путем засыпки порошка стеклоэмали при одновременном вращении трубы вокруг горизонтальной оси,а оплавление стекло- эмали осуществляют при нагревании трубы кольцевым индуктором до температуры, соответствукнцей вязкости стеклоэмали ш -Ю П.

2, Способ по п. 1,отлича- ю щ и и с я тем, что кольцевые вао-12899118

лики формируют на расстоянии ца трубы по уравнению

b-h T

где h - Ъ - 5 расстояние кольцевого валика от торца трубы, мм; высота кольцевого валика, мм; ширина кольцевого валика, мм; толщина слоя стеклоэмалевого покрытия, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| СПОСОБ СВАРКИ ТРУБ С ЭМАЛЕВЫМ ПОКРЫТИЕМ | 1993 |

|

RU2056988C1 |

| СПОСОБ ДВУСТОРОННЕГО БЕЗГРУНТОВОГО ЭМАЛИРОВАНИЯ ФИГУРНЫХ ТРУБ МАЛОГО ДИАМЕТРА С РЕЗЬБОВЫМИ КОНЦАМИ | 1997 |

|

RU2136780C1 |

| Способ сварки трубчатых деталей с внутренним эмалевым покрытием | 1983 |

|

SU1106620A1 |

| СПОСОБ СОЕДИНЕНИЯ ЭМАЛИРОВАННЫХ ТРУБ | 1996 |

|

RU2104438C1 |

| СПОСОБ РЕМОНТА СТЕКЛОЭМАЛЕВЫХ ПОКРЫТИЙ | 1993 |

|

RU2063477C1 |

| СПОСОБ ДВУСТОРОННЕГО ЭМАЛИРОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1997 |

|

RU2121523C1 |

| Способ подготовки поверхности сплавов меди перед эмалированием | 1985 |

|

SU1257116A1 |

| СПОСОБ СУШКИ ШЛИКЕРА ЭМАЛИ, НАНЕСЕННОГО НА ПОВЕРХНОСТЬ ТРУБЫ | 1997 |

|

RU2146306C1 |

| Способ подготовки поверхности стали перед эмалированием | 1986 |

|

SU1381197A1 |

Изобретение относится к эмалированию внутренней поверхности стальной трубы стеклоэмалью и может быть использовано при производстве труб с защитным покрытием. Цель изобрете- ния - улучшение качества покрытия и повьвпение производительности процесса. Конец вращающейся трубы 1 нагревают токами высокой частоты с помощью кольцевого индуктора 2 до температуры (т), соответствующей вязкости эмали, равной 10 - Ю П. Из дозатора 3 на нагретую внутреннюю поверхность конца трубы 1 подают порошок стекло- эмали (ПС) того же состава. При вязкости 10 - 10 И частицы ПС спекают-, ся, образуя на внутренней поверхности трубы кольцевой валик (КВ) 5, Аналогичным спрсобом формируют KB на противоположном конце трубы. Затем в трубу засыпают расчетное количество ПС и осуществляют нагрев кольцевым индуктором при вращательно-посту- пательном движении трубы. Нагрев трубы проводят до достижения Т, соответствующей вязкости 10 - 10 П, В процессе оплавления эмали на поверхности трубы KB расплавляются. Поверхность , получается гладкая, ровная, блестящая. Формирование KB позволяет предотвратить высыпание ПС из трубы и повысить производительность, 1 з,п, ф-лы, 1 ил. i (Л Ю сх г

| Способ остекловывания внутренней поверхности стальных труб | 1980 |

|

SU939593A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-15—Публикация

1985-05-23—Подача