Изобретение относится к машиностроению, а именно к технологии неразъемного соединения замков при изготовлении насосно-компрессоных труб (НКТ) и бурильных труб (БТ), и может быть использовано при бурении, ремонте и эксплуатации скважин в нефтегазовой и горной промышленности.

Известна технология изготовления НКТ и БТ с резьбами, которые нарезаются на концах гладких труб или труб с высаженными концами и специально изготовленными муфтами, с помощью которых трубы соединяются между собой.

Недостатками этой технологии являются:

- сложность изготовления труб с высадкой концов внутрь или наружу,

- сложность нарезания резьбы на трубах большой длины,

- сложность изготовления труб одинаковой и определенной длины,

- различная прочность на разрыв по телу трубы и по резьбе.

Известен также способ неразъемного соединения металлических труб (1), включающий установку на трубы с внешней стороны обжимной цилиндрической муфты с последующим редуцированием трубы и муфты.

Недостатком этого способа является низкая прочность соединения на скручивание и на растяжение.

Техническая задача - упрощение изготовления НКТ и БТ, создание равнопрочных труб по резьбе и по телу трубы, возможность изготовления НКТ и БТ одинаковой и определенной длины.

Поставленная задача достигается тем, что НКТ и БТ собирают из гладких труб и отдельно изготовленных муфт методом воздействия на часть муфты деформирующей силой. На одной половине муфты нарезается замковая резьба, с помощью которой трубы соединяются между собой, второй половиной муфты соединяются с трубой. В месте нахождения конца трубы на внутренней поверхности выполняют конусную проточку с длиной 0,1-0,3 диаметра трубы с конусностью 1: 20-1: 50, на остальной части выполняются проточки треугольной формы глубиной 0,1-0,15 толщины стенки трубы, а диаметр части муфты с замковой резьбой равен диаметру редуцирующей втулки. Материал муфты по прочности выше или равный прочности трубы. Муфта внутри имеет упор для трубы, внутренний диаметр которого больше внутреннего диаметра трубы на 0,3-0,5 мм. Во время редуцирования внутрь муфты устанавливается оправка с конусностью 1:70-1:120 и средним диаметром, равным внутреннему диаметру трубы, которая после окончания редуцирования извлекается. Деформирующая сила направляется под углом 70-84o к наружной поверхности муфты, начиная от резьбовой части муфты.

Предварительное изготовление муфты с замковой резьбой дает возможность улучшения качества резьбы и возможность изготовления их на станках с ЧПУ. Проточки на внутренней поверхности обеспечивают после редуцирования необходимую герметичность, а конусная проточка способствует увеличению прочности на растяжение. Длина редуцируемой части муфты, равная 1,5-2 диаметрам трубы, обеспечивает также необходимую прочность и герметичность соединения после редуцирования. Прочность материала муфты выше прочности материала трубы дает возможность изготовления равнопрочных НКТ и БТ по телу трубы и по резьбе. Упор в муфте позволяет упростить сборку НКТ и БТ, так как муфта на трубе фиксируется перед редуцированием. Наличие внутри трубы и муфты оправки во время редуцирования позволяет предотвратить образование выступов на внутренней поверхности трубы, а конусность оправки позволяет свободно извлекать оправку после редуцирования. Редуцирование от резьбовой части муфты не позволяет перемещаться трубе относительно муфты во время редуцирования. Диаметр муфты в месте нарезки резьбы, равный диаметру редуцируемой втулки, позволяет деформировать муфту только в месте соединения с трубой, не изменяя формы резьбы.

Таким образом, совокупность признаков заявляемой технологии дает возможность упростить изготовление НКТ и БТ, создать НКТ и БТ, равнопрочные по резьбе и по телу трубы, изготавливать НКТ и БТ определенной и одинаковой длины, это позволяет сделать вывод о соответствии технического решения критериям "новизна" и "изобретательский уровень".

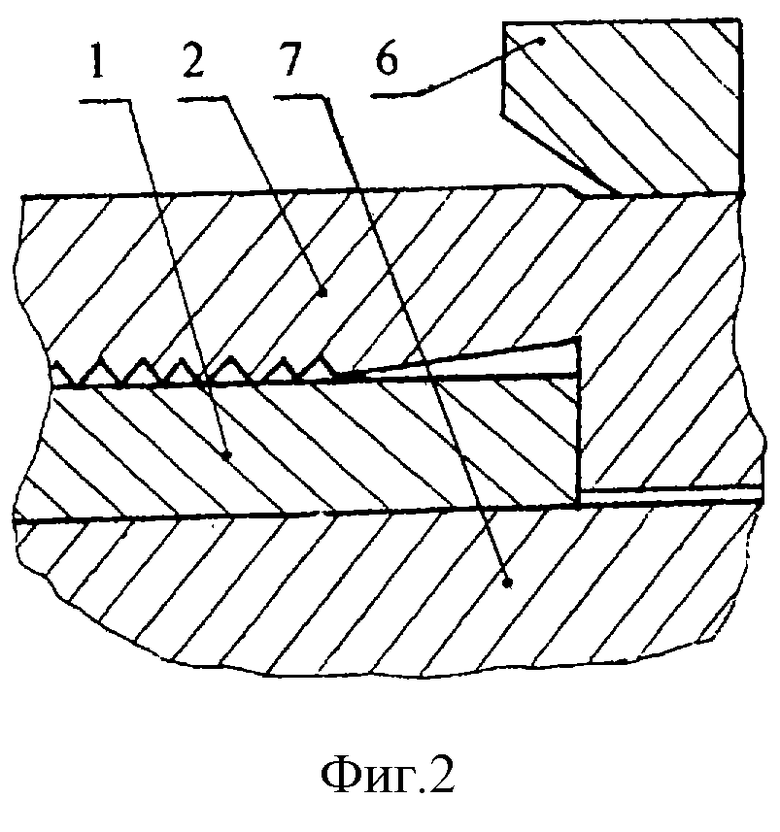

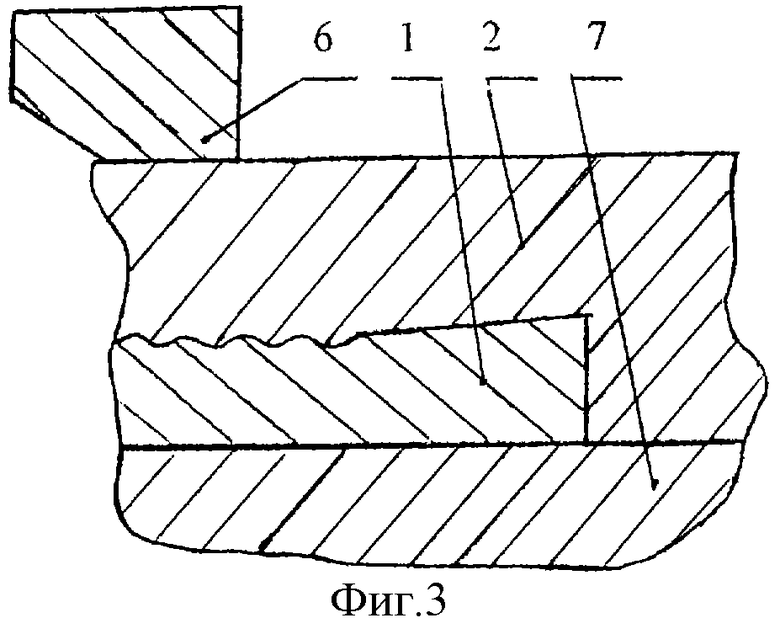

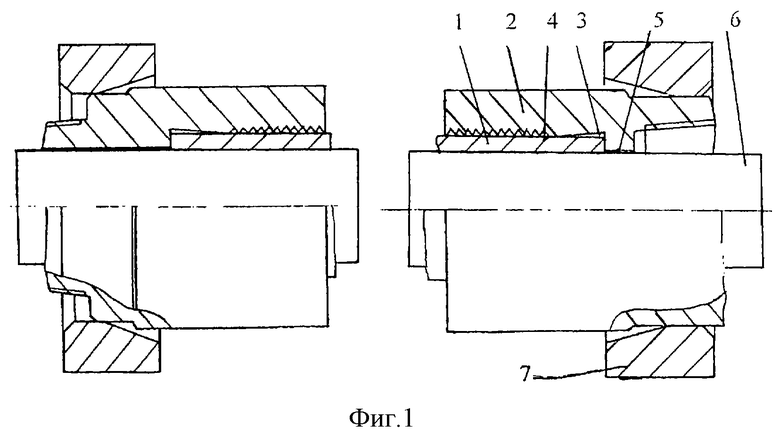

На фиг. 1 и 2 показано расположение трубы 1 и муфт 2 относительно друг друга до редуцирования. На внутренней поверхности муфты, соединяемой с трубой, выполнена конусная проточка 3 и проточки треугольной формы 4, в конце проточек выполнен упор для трубы 5, диаметр которого больше внутреннего диаметра трубы. Редуцирующая втулка 6 находится на той части муфты, где нарезана замковая резьба. Внутри трубы находится оправка 7. На фиг.3 показано положение трубы и муфты после редуцирования. Диаметр всей муфты стал равным внутреннему диаметру редуцирующей втулки. За счет деформации муфты и трубы их внутренняя поверхность приняла форму оправки, т.е. конусность в месте соединения. В месте конусной проточки за счет деформации образовалось клинообразное соединение, а в месте проточек треугольной формы произошло волнообразное соединение трубы с муфтой.

Источник информации

1. Патент Российской Федерации 202931, 30.11.1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗЪЕМНОГО МУФТОВОГО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2003 |

|

RU2245478C2 |

| СПОСОБ НЕРАЗЪЕМНОГО МУФТОВОГО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 2014 |

|

RU2557153C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2006 |

|

RU2308634C1 |

| Соединение быстроразъёмное шлицевое универсальное | 2017 |

|

RU2682800C2 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2006 |

|

RU2305218C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

RU2023931C1 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1999 |

|

RU2155291C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 2000 |

|

RU2162183C1 |

| Насосно-компрессорная труба для добывающих скважин | 2016 |

|

RU2665663C2 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 1999 |

|

RU2157480C1 |

Изобретение относится к машиностроению, а именно к технологии неразъемного соединения замков при изготовлении насосно-компрессорных труб и бурильных труб. Устройство собирают из гладких труб и отдельно изготовленных муфт методом воздействия на часть муфты деформирующей силой. На одной половине муфты нарезается замковая резьба, с помощью которой трубы соединяются между собой, второй половиной муфты соединяются с трубой. В месте нахождения конца трубы на внутренней поверхности выполняют конусную проточку с длиной 0,1-0,3 диаметра трубы с конусностью 1:20 - 1:50, на остальной части выполняются проточки треугольной формы глубиной 0,1-0,15 толщины стенки трубы, а диаметр части муфты с замковой резьбой равен диаметру редуцирующей втулки. Материал муфты по прочности выше или равный прочности трубы. Муфта внутри имеет упор для трубы, внутренний диаметр которого больше внутреннего диаметра трубы на 0,3-0,5 мм. Во время редуцирования внутрь муфты устанавливается оправка с конусностью 1: 70 - 1:120 и средним диаметром, равным внутреннему диаметру трубы, которая после окончания редуцирования извлекается. Изобретение упрощает изготовление труб. 3 ил.

Способ изготовления насосно-компрессорных и бурильных труб, включающий установку на гладкую трубу цилиндрических муфт с замковой резьбой, последующее редуцирование муфт и трубы до придания всей поверхности цилиндрической формы, отличающийся тем, что на внутренней поверхности муфты в месте соединения с трубой выполнена конусная проточка длиной 0,1-0,15 толщины стенки трубы, с конусностью 1:20-1:50, на остальной части выполнены проточки треугольной формы глубиной 0,1-0,15 толщины стенки трубы, длина устанавливаемой на трубу части муфты составляет 1,5-2 диаметра трубы, диаметр части муфты с замковой резьбой равен диаметру редуцирующей втулки, материал устанавливаемой на трубу муфты по прочности выше или равен прочности трубы, муфта имеет упор для трубы, внутренний диаметр которого больше внутреннего диаметра трубы на 0,3-0,5 мм, во время редуцирования внутрь трубы на длину редуцирования муфты устанавливается оправка со средним диаметром, равным внутреннему диаметру трубы и конусностью 1,70-1:120.

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

RU2023931C1 |

| Устройство для соединения труб | 1985 |

|

SU1386041A3 |

| Способ неразъемного соединения труб с внутренним антикоррозионным покрытием | 1987 |

|

SU1613778A1 |

| US 4325571 А, 20.04.1982 | |||

| US 4541655 А, 17.09.1985 | |||

| US 4598938 А, 08.07.1986 | |||

| US 4624489 А, 25.11.1986. | |||

Даты

2003-10-10—Публикация

2001-12-26—Подача