Изобретение относится к обжигу кускового известняка в шахтных печах и может быть использовано в черной и цветной металлургии, в химической и строительной отраслях промышленности.

Способ реализуется в шахтных печах, в которых периферийный ввод топлива и воздуха в рабочее пространство печи может обеспечить эффективный процесс обжига, то есть в печах щелевидного типа, цилиндрических с диаметром в зоне обжига до трех метров, либо в цилиндрических печах любого диаметра арочной конструкции (с установкой арок-кернов).

Известен способ обжига кускового известняка в шахтной печи со щелевидным поперечным сечением и полезной высотой шахты 18 м, включающий подогрев, обжиг известняка и охлаждение получаемой извести, осуществляемые в противотоке с продуктами горения топлива и воздухом, подачу газообразного топлива и атмосферного воздуха для его горения через два уровня топливосжигающих устройств, причем топливосжигающие устройства верхнего уровня - периферийные диффузионные горелки - располагают на расстоянии 2,5 м от периферийных диффузионных горелок нижнего уровня (см. книгу Монастырева А.В. "Производство извести". М.: Высшая школа, 1978, с.123-126).

Известный способ не обеспечивает оптимального режима процесса обжига из-за растягивания зоны обжига и уменьшения зоны подогрева, что требует увеличения удельного расхода условного топлива (145 кг/т извести), а также отрицательно сказывается на качестве полученной извести (степень обжига составляет не более 85%).

Известен способ обжига кускового известняка в шахтной печи, включающий подогрев, обжиг известняка и охлаждение получаемой извести, осуществляемые в противотоке с продуктами горения топлива и воздухом, подачу газообразного топлива и воздуха на его горение через два уровня топливосжигающих устройств, причем 35-40% общего расхода газообразного топлива подают на нижний уровень топливосжигающих устройств и 60-65% - на верхний уровень, холодный (атмосферный) воздух в количестве 25% от общего расхода подают в зону обжига периферийно через два уровня топливосжигающих устройств, а 75% - через зону охлаждения (см. книгу Монастырева А.В. "Производство извести". М.: Высшая школа, 1978, с.14).

Такое распределение соотношения "топливо-воздух", подаваемых на два уровня топливосжигающих устройств, где меньшее количество топлива подают на нижний уровень, а большее - на верхний уровень, при подаче через зону охлаждения основного количества необходимого на процесс обжига воздуха (75%) приводит к растягиванию зоны обжига и, соответственно, к необходимости расположения топливосжигающих устройств нижнего и верхнего уровня на более далеком расстоянии друг от друга, уменьшению зоны подогрева и в результате - к увеличению расхода топлива на процесс обжига при невысоком качестве полученной извести.

Известен способ обжига кускового известняка в шахтной печи с круглым сечением в зоне обжига и рабочей высотой шахты 18 м, включающий подогрев, обжиг известняка и охлаждение получаемой извести, осуществляемые в противотоке с продуктами горения топлива и воздухом, подачу газообразного топлива и газа-окислителя для горения топлива через два уровня топливосжигающих устройств, причем на консольные фурменные горелки верхнего уровня подают холодный (атмосферный) воздух, а на консольные фурменные горелки нижнего уровня, которые располагают на расстоянии 5 м от горелок верхнего уровня, подают рециркуляционные газы (см. книгу Монастырева А.В. "Производство извести". М.: Высшая школа, 1978, с.129-133).

Подача на нижний уровень топливосжигающих устройств бедных кислородом и невысокой (до 100oС) температуры рециркуляционных газов не обеспечивает воспламенения холодного газообразного топлива и газа-окислителя для его горения в месте ввода, причем температура воспламенения такой смеси намного выше (более 900oС), чем смеси "газообразное топливо-воздух" (600-630oС).

В результате процесс горения затягивается, увеличивая расход топлива, зона обжига растягивается, что требует расположения горелок нижнего и верхнего уровня на большом расстоянии друг от друга (5 м), а зона подогрева уменьшается, температура отходящих газов велика, что делает невозможным эффективный обжиг кускового известняка при 18-метровой рабочей высоте печи (степень обжига составляет не более 75-80%, удельный расход условного топлива высок и составляет 150 кг/т извести).

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ обжига кускового известняка в шахтной печи арочной конструкции с диаметром шахты в верхней части 4,2 м и полезной высотой шахты 22 м, включающий подогрев, обжиг известняка и охлаждение получаемой извести, осуществляемые в противотоке с продуктами горения топлива и воздухом, подачу газообразного топлива и газа-окислителя для горения топлива через два уровня топливосжигающих устройств, причем на верхний уровень топливосжигающих устройств подают 20-40% общего расхода топлива и 20-40% общего расхода воздуха, идущего на охлаждение извести и горение газообразного топлива в слое и в свободном объеме под верхней аркой над топливосжигающими устройствами, который отводят из зоны охлаждения, 80-60% общего расхода топлива подают на нижний уровень топливосжигающих устройств, туда же подают отходящие печные (рециркуляционные) газы в количестве 100-50% от общего расхода воздуха, идущие на горение топлива в свободном объеме под нижними арками над топливосжигающими устройствами, при этом арки с топливосжигающими устройствами верхнего уровня располагают на расстоянии 4,2-6,3 м (оптимально 4,8 м) от арок с топливосжигающими устройствами нижнего уровня (см. патент РФ 2079079, МПК 6 F 27 B 1/00, опубл. 10.05.1997 г., "Способ обжига кусковых материалов в шахтной печи и шахтная печь для обжига кусковых материалов").

Распределение расхода газообразного топлива по двум уровням топливосжигающих устройств при подаче основного его количества (80-60%) на нижний уровень обеспечивает высокое качество полученной извести (степень обжига 91-94%) и довольно низкий удельный расход условного топлива (133-137 кг/т).

Однако подача большого количества бедных кислородом (5-6%) и невысокой температуры рециркуляционных печных газов на нижний уровень топливосжигающих устройств не обеспечивает воспламенения образовавшейся смеси в месте ввода.

В результате загорание такой смеси (с содержанием кислорода 12-13% и температурой около 400oС) происходит на 2-3 м выше места ввода при температуре возгорания смеси не менее 900oС, достигаемой за счет отбора тепла из слоя раскаленного известняка, то есть процесс обжига известняка на участке от места ввода топлива и рециркуляционных печных газов до места воспламенения образовавшейся смеси не происходит.

Дефицит тепла в нижней части зоны обжига приводит к растягиванию зоны обжига и необходимости расположения топливосжигающих устройств нижнего и верхнего уровня на большом расстоянии, в результате эффективный обжиг с сохранением необходимой зоны подогрева возможен лишь в шахтной печи большой рабочей высоты (22 м), что сужает возможности использования способа.

Заявляемое изобретение предусматривает снижение удельного расхода условного топлива при сохранении высокого качества извести (степени обжига извести) и обеспечение возможности использования способа в шахтных печах различной высоты с периферийной подачей топлива и воздуха для его горения за счет увеличения зоны подогрева и уменьшения зоны обжига при достижении температуры воспламенения смеси "топливо-воздух" непосредственно в месте ввода топлива и воздуха в рабочее пространство печи.

Указанный технический результат достигается тем, что в известном способе обжига кускового известняка в шахтной печи, включающем подогрев, обжиг известняка и охлаждение получаемой извести, осуществляемые в противотоке с продуктами горения топлива и воздухом, подачу на нижний и верхний уровень топливосжигающих устройств газообразного топлива и газа-окислителя для горения топлива, в качестве которого на верхнем уровне топливосжигающих устройств используют воздух, согласно изобретению в качестве газа-окислителя для горения топлива на нижнем уровне топливосжигающих устройств, которые располагают на расстоянии 1,4-2,0 м от топливосжигающих устройств верхнего уровня, используют атмосферный воздух, причем подают его в количестве, соответствующем величине коэффициента расхода (избытка) воздуха αнижн, равном 0,20-0,15.

Заявляемое изобретение позволяет обеспечить достижение температуры воспламенения образовавшейся смеси "топливо-воздух" непосредственно в месте ввода топлива и воздуха в рабочее пространство за счет подогрева воздуха до температуры 650-750oС в процессе охлаждения извести и подачи на нижний уровень атмосферного воздуха в качестве газа-окислителя, богатого кислородом, в минимально необходимом количестве, соответствующем величине коэффициента расхода воздуха αнижн, равном 0,20-0,15, достаточном для загорания топлива.

На топливосжигающие устройства нижнего уровня, то есть в рабочее пространство печи конца зоны охлаждения, где температура воздуха, поступающего снизу через зону охлаждения, максимальна и достигает 650-750oС за счет охлаждения движущегося сверху противотоком раскаленного обожженного известняка (извести), подают основное количество холодного топлива и заявляемое количество холодного атмосферного воздуха для горения топлива, которые, сразу смешавшись с нагретым воздухом, воспламеняются в месте ввода, тем самым обеспечивая непрерывность процесса обжига.

Заявляемое количество атмосферного воздуха, подаваемое для горения топлива на топливосжигающие устройства нижнего уровня, соответствует величине коэффициента расхода воздуха αнижн, равной 0,20-0,15, при соответствующем ему расходе топлива 55-65% от общего расхода, причем нижний предел величины коэффициента расхода воздуха αнижн, равный 0,15, соответствует расходу топлива, равному 65% от общего расхода топлива, а верхний предел величины коэффициента расхода воздуха αнижн, равный 0,2, соответствует расходу топлива, равному 55% от общего расхода топлива.

На топливосжигающие устройства верхнего уровня, то есть в рабочее пространство печи конца зоны горения, где температура газов-продуктов горения максимальна (1000-1300oС) и обеспечивает моментальный нагрев образовавшейся смеси до температуры воспламенения, подают оставшееся количество холодного топлива (25-40% от общего расхода) и основное количество холодного атмосферного воздуха для горения топлива, рассчитанное по уравнениям материального и теплового балансов при значениях общего коэффициента расхода воздуха на процесс αобщ, равных 1,15-1,35.

Обеспечение начала процесса горения топлива в месте ввода топлива и воздуха в рабочее пространство печи через топливосжигающие устройства нижнего уровня позволяет уменьшить зону обжига, при этом расположение топливосжигающих устройств верхнего уровня на расстоянии 1,4-2,0 м от топливосжигающих устройств нижнего уровня, обеспечивая непрерывность процесса горения топлива (а значит, и процесса обжига известняка), в то же время позволяет увеличить зону подогрева, в результате происходит более полная отдача тепла продуктами горения топлива обжигаемому материалу, уменьшается температура отходящих газов и расход топлива на обжиг при высоком качестве получаемой извести.

При уменьшении величины коэффициента расхода воздуха αнижн менее 0,15 (и соответствующем ему значении расхода топлива более 65%), что соответствует режиму с общим коэффициентом расхода воздуха αобщ менее 1,15, на нижнем уровне топливосжигающих устройств не происходит загорания смеси в месте ввода в рабочее пространство, в результате происходит растягивание зоны обжига (горения), что ухудшает показатели процесса обжига.

При увеличении величины коэффициента расхода воздуха αнижн более 0,20 (и соответствующем ему значении расхода топлива менее 55%), что соответствует режиму с общим коэффициентом расхода воздуха αобщ более 1,35, недостаток тепла в нижней части зоны горения замедляет процесс обжига.

При расположении топливосжигающих устройств нижнего уровня на расстоянии менее 1,4 м от топливосжигающих устройств верхнего уровня, что соответствует режиму обжига с αобщ более 1,35, высота зоны горения (обжига) сокращается, снижается и время пребывания известняка в ней, и, как следствие, снижается степень обжига и наблюдается пережог извести.

При расположении топливосжигающих устройств нижнего уровня на расстоянии более 2,0 м от топливосжигающих устройств верхнего уровня, что соответствует режиму обжига с αобщ менее 1,15, наоборот, происходит растягивание зоны горения (обжига), увеличение потерь тепла с отходящими газами, перераспределение теплового баланса процесса в сторону снижения затрат тепла на диссоциацию извести и снижение степени обжига.

Возможность варьирования величины зоны подогрева и зоны охлаждения обеспечивает полноту обжига при любой рабочей высоте печи, что обеспечивает возможность использования способа в шахтных печах различной высоты.

Так, при использовании для реализации способа шахтной печи большей рабочей высоты (например, 22 м), то есть с большим объемом обжигаемых в ней материалов и большей производительности, происходит перераспределение зон процесса: топливосжигающие устройства нижнего уровня согласно расчету материального и теплового баланса располагают более высоко от места ввода охлаждающего обожженный известняк воздуха, чем в случае использования печи с рабочей высотой 18 м, зона обжига практически не меняется при расположении топливосжигающих устройств верхнего уровня на расстоянии 1,4-2,0 м от топливосжигающих устройств нижнего уровня, а зона подогрева соответственно увеличивается.

Более полный теплообмен между продуктами горения топлива и поступающим противотоком подогреваемым известняком в увеличенной зоне подогрева приводит к сокращению потерь тепла с отходящими газами, что позволяет более полно использовать тепло процесса, повышая коэффициент использования тепла, то есть расходуя полезное тепло только на диссоциацию известняка.

Технических решений, совпадающих с существенными признаками заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

Заявляемые существенные признаки изобретения, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "изобретательский уровень".

Поскольку заявляемое изобретение обеспечивает технический результат, выражающийся в снижении удельного расхода условного топлива при сохранении высокого качества извести (степени обжига извести) и обеспечении возможности использования способа в шахтных печах различной высоты с периферийной подачей топлива и воздуха для его горения (см. раздел "Сведения, подтверждающие возможность осуществления изобретения"), и может быть использовано для осуществления процесса обжига известняка с целью получения извести, то можно сделать вывод, что оно соответствует критерию "промышленная применимость".

Для подтверждения возможности осуществления изобретения в опытно-промышленных условиях проводят процесс обжига известняка в шахтной печи заявляемым способом. Известняк крупностью 40-80 мм загружают в шахтную цилиндрическую печь с внутренним диаметром 2,5 м и рабочей высотой 18,2 м. Производительность печи 50 т/сутки.

На расстоянии 7,5 м от ввода воздуха для охлаждения извести (на верхней границе зоны охлаждения) устанавливают диффузионные горелки нижнего уровня. Диффузионные горелки верхнего уровня располагают на расстоянии 1,4, 1,7 и 2,0 м от горелок верхнего уровня и поочередно используют при осуществлении заявляемого способа. В качестве топлива используют природный газ с теплотой сгорания 8500 ккал/м3.

Общий расход воздуха Vв на процесс, то есть на охлаждение извести и на горение топлива при двухуровневой подаче топлива и воздуха, равен 2500 м3/ч, в том числе подаваемого в зону охлаждения Vохл - 1770 м3/ч. Теоретический расход воздуха на горение Vтеор равен 9,5 м3/м3 газа.

Воздух в количестве, соответствующем величине коэффициента расхода воздуха αнижн, равном 0,20-0,15, подают на диффузионные горелки нижнего уровня для горения природного газа в количестве Vг нижн, равном 55-65% от общего расхода.

На горелки верхнего уровня подают оставшееся количество природного газа Vг верх, равное 35-45%, и воздух в количестве, соответствующем величине коэффициента расхода воздуха:

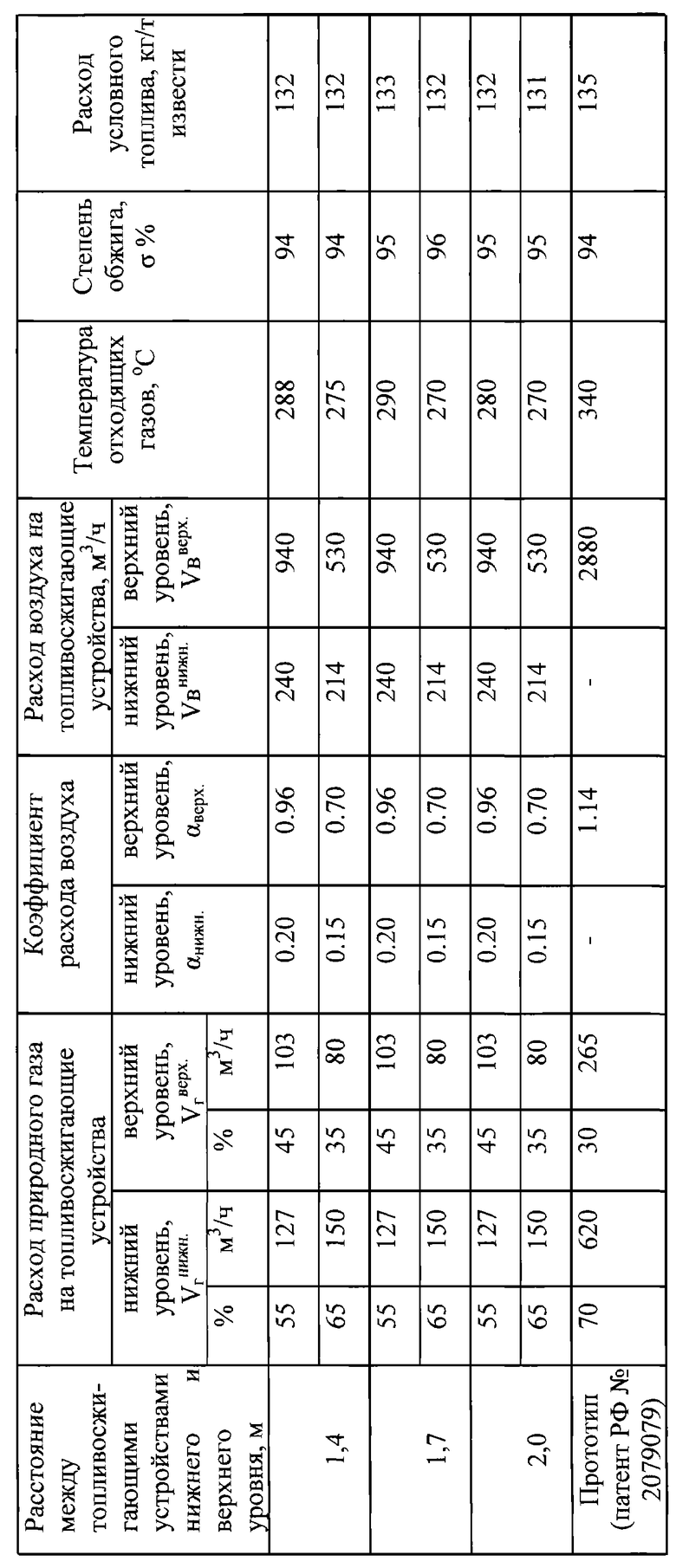

В зависимости от количества топлива - природного газа и воздуха, подаваемых на топливосжигающие устройства нижнего и верхнего уровней, обеспечивают режимы и показатели процесса обжига, представленные в таблице.

Как видно из таблицы, совокупность заявляемых технологических операций, а именно подача на топливосжигающие устройства нижнего уровня атмосферного (холодного) воздуха в количестве, соответствующем величине коэффициента расхода воздуха αнижн, равном 0,20-0,15, для горения подаваемого холодного топлива (55-65% от общего расхода топлива, то есть его большей части), при подаче оставшегося количества топлива и основного количества атмосферного воздуха для его горения на топливосжигающие устройства верхнего уровня, которые располагают на расстоянии 1,4-2,0 м от топливосжигающих устройств нижнего уровня, позволяет обеспечить загорание образовавшейся смеси в месте подачи в рабочее пространство печи, сохраняя непрерывность процесса горения топлива и обжига материала при уменьшении зоны обжига и увеличении зоны подогрева.

Использование заявляемого способа обжига кускового известняка в шахтной печи обеспечивает по сравнению с ближайшим аналогом следующие преимущества:

- снижение удельного расхода условного топлива до 131-133 кг/т извести при сохранении высокого качества извести (степень обжига составляет 94-96%);

- обеспечение возможности использования способа в шахтных печах различной высоты с периферийной подачей топлива и воздуха для его горения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 2001 |

|

RU2205806C1 |

| ШАХТНАЯ ГАЗОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2005 |

|

RU2298140C1 |

| СПОСОБ ОБЖИГА КУСКОВОГО ИЗВЕСТНЯКА В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2426049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 2018 |

|

RU2677724C1 |

| ПРОТИВОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ, ОТАПЛИВАЕМАЯ ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2014 |

|

RU2587115C1 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2005 |

|

RU2294896C9 |

| Способ обжига известняка в шахтной печи | 1986 |

|

SU1357380A1 |

| Способ охлаждения кусковых материалов и устройство для его осуществления | 1981 |

|

SU1065488A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОБОЖЖЕННОГО ОКСИДА КАЛЬЦИЯ | 2006 |

|

RU2309131C1 |

Изобретение относится к обжигу кускового известняка в шахтных печах и может быть использовано в черной и цветной металлургии, в химической и строительной отраслях промышленности. Технический результат - снижение удельного расхода условного топлива до 131-133 кг/т при сохранении высокого качества извести. Обжиг кускового известняка в шахтной печи включает подогрев, обжиг известняка и охлаждение получаемой извести, осуществляемые в противотоке с продуктами горения топлива и воздухом. На нижний и верхний уровень топливосжигающих устройств подают газообразное топливо и газ-окислитель для горения топлива, в качестве которого на верхнем уровне топливосжигающих устройств используют воздух. В качестве газа-окислителя для горения топлива на нижнем уровне топливосжигающих устройств, расположенных на расстоянии 1,4-2,0 м от топливосжигающих устройств верхнего уровня, используют атмосферный воздух, причем подают его в количестве, соответствующем величине коэффициента расхода воздуха αнижн, равном 0,2-0,15. 1 табл.

Способ обжига кускового известняка в шахтной печи, включающий подогрев, обжиг известняка и охлаждение получаемой извести, осуществляемые в противотоке с продуктами горения топлива и воздухом, подачу на нижний и верхний уровень топливосжигающих устройств газообразного топлива и газа-окислителя для горения топлива, в качестве которого на верхнем уровне топливосжигающих устройств используют воздух, отличающийся тем, что в качестве газа-окислителя для горения топлива на нижнем уровне топливосжигающих устройств, которые располагают на расстоянии 1,4-2,0 м от топливосжигающих устройств верхнего уровня, используют атмосферный воздух, причем подают его в количестве, соответствующем величине коэффициента расхода воздуха αнижн, равном 0,2-0,15.

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| ПРОТИВОТОЧНО-ПРЯМОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ ПОРОД | 1999 |

|

RU2166159C2 |

| Способ обжига карбонатных материалов | 1985 |

|

SU1330430A1 |

| РИНИРОВАННАЯ ШАХТНАЯ ПЕЧЬ | 0 |

|

SU259097A1 |

| Валковый пресс для брикетирования сыпучих материалов | 1987 |

|

SU1433832A1 |

Авторы

Даты

2003-10-10—Публикация

2002-03-18—Подача