Изобретение относится к обжигу известняка в шахтной печи.

Цель изобретения - улучшение качества готового продукта и снижение расхода топлива.

Способ осуществляют следующим образом.

Кусковое сырье загружают в шахтную щелевую печь сверху. Известняк в печи последовательно проходит зоны подогрева, обжига,охлаждения и выгружается снизу печи, В нижнюю часть зоны охлаждения подают весь воздух, необходимый для горения газообразно- го топлива, при коэффициенте расхода 1,0-1,1. Воздух поднимается по шахте печи и охлаждает обожженный материал.

Из верхней части зоны охлаждения весь воздух поступает через нижний ряд отверстий в стенах печи камеры. Камеры расположены с наружной стороны длинных стенок печи и имеют два ряда отверстий, соединяющих камеры с шахтой печи.. Расстояние между отверстиями по высоте камер выбрано с таким расчетом, чтобы сопротивление движению воздуха в слое материала было во много раз больше сопротивления в камерах. Это приводит к тому, что весь воздух без помощи тягодутьевых средств поступает из шахты печи в камеры.

Температура воздуха, поступающего из шахты печи в камеры, равная 600- , обуславливается необходимость охлаждения обожженного продукта с 1000-1250 С в зоне обжига материала до на выгрузке из печи и оп ределяется тепловым балансом процесс

,В нижнюю часть камер поступает газообразное топливо, перемешивается с горячим воздухом и полностью сгорает. При этом температура продукта сгорания природного газа достигает 2200-2300°С. Продукты сгорания с такой температурой направлять на обжиг известняка нельзя. Оптимальной температурой обжига известняка является интервал от 1000 до . Нижний предел температуры определяется скоростью и полнотой обжига известняка. Обжиг известняка при температуре ниже 1000°С характеризуется небольшой скоростью диссоциации известняка и невысокой степенью его разложения. Так, если скорость диссоциации известняка при температуре 950 С принять за ед1шицу, то при 050 С Она увеличивается в 1,8 раза, при 1150 С в 4 раза. Верхний предел температуры в 1250 С опреде.пяется началом протекания процессов спекания (образования силикатов, алюминатов и ферритов кальция), а также рекристаллизацией оксида кальция, что снижает содержание активного оксида кальция в готовом продукте.

Температура обжига определяется и физической природой известняка. }1пя обжига известняка с объемной массой 1300-2000 кг/м требуется температура 1000-1150 0, а для обжига известняка с объемной массой 2000-2800 кг/м 1150-1250°С. Таким образом, осуществляя процесс обжига сырья в интервале температур 1 000-1 250 С, можно использовать известняк с различными физическими свойствами и получать готовый продукт повьш1енного качества.

Для снижения температуры продуктов сгорания газообразного топлива их смешивают в камерах сгорания с 40-70% (объемн.) отходящи: из печи газов. При этом использование 40% отходящих газов от общего их количества позволяет получить температуру смеси газов, равную , а использование 70% отходящих 1 азов - 1000 С. При добавлении к продуктам сгорания топлива менее 40% отходящих из печи газов температура смеси газов выше оптимальной, что приводит к образе- . ванию силикатов, алюминатов и ферритов кальция и рекристаллизации оксида кальция. При добавлении более 70% отходящих газов температура смеси ниже оптимальной, что при постоянной производительности печи приводит к снижению скорости и полноты диссоциации известняка. Таким образом, пользование отходящих газов при запредельных количествах (40-70%) снижает качество готового продукта.

Полученная газообразная смесь через верхние окна кг1мер поступает в шахту печи в слой обжигаемого материала и, поднимаясь вверх, отдает тепло материалу. Газы из печи удаляют при помощи дымососов. Часть из . них направляют в верхнюю.часть камер для снижения температуры продуктов сгорания газообразного топлива.

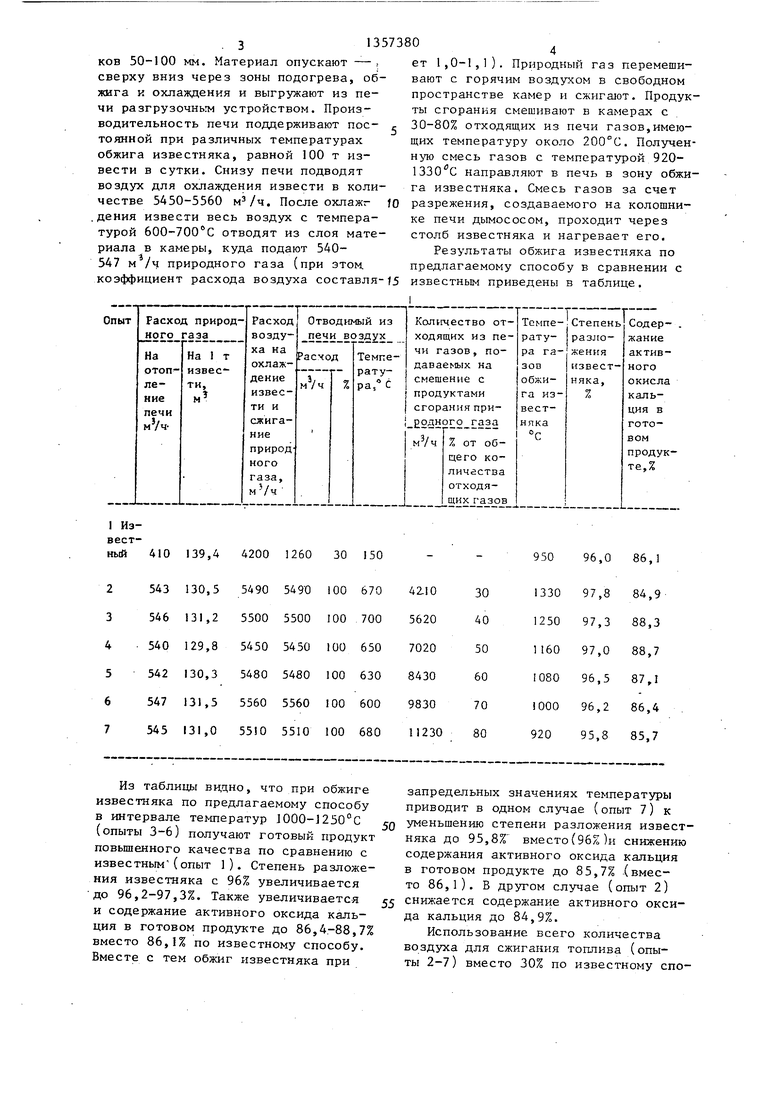

Приме р. В шахтную печь длиной 6 м, шириной 1,6 м и высотой 22м загружают известняк с размером кусков 50-100 мм. Материал опускают -, сверху вниз через зоны подогрева, обжига и охлаждения и выгружают из печи разгрузочным устройством. Производительность печи поддерживают пос- тоянной при различных температурах обжига известняка, равной 100 т извести в сутки. Снизу печи подводят воздух для охлаждения извести в количестве 3450-5560 . После охлажг .дения извести весь воздух с температурой бОО-УОО С отводят из слоя материала в камеры, куда подают 540- 547 природного газа (при STOML

коэффициент расхода воздуха cocтaвля-t5 известным приведены в таблице.

Из таблицы вдцно, что при обжиге известняка по предлагаемому способу в интервале температур JOOO-1250°C (опыты 3-6) получают готовый продукт повьш1енного качества по сравнению с известным (опыт 1). Степень разложения известняка с 96% увеличивается до 96,2-97,3%. Также увеличивается и содержание активного оксида кальция в готовом продукте до 86,4-88,7% вместо 86,1% по известному способу. Вместе с тем обжиг известняка при

ет 1,0-1,1). Природный газ перемешивают с горячим воздухом в свободном пространстве камер и сжигают. Продукты сгорания смешивают в камерах с 30-80% отходящих из печи газов,имеющих температуру около 200°С. Полученную смесь газов с температурой 920- направляют в печь в зону обжига известняка. Смесь газов за счет разрежения, создаваемого на колошнике печи дымососом, проходит через столб известняка и нагревает его.

Результаты обжига известняка по предлагаемому способу в сравнении с

запредельных значениях температуры приводит в одном случае (опыт 7) к

уменьшению степени разложения известняка до 95,8% вместо(96%)и снижению содержания активного оксида кальция в готовом продукте до 85,7% -(вместо 86,1). В другом случае (опыт 2)

снижается содержание активного оксида кальция до 84,9%.

Использование всего количества воздуха для сжигания топлива (опыты 2-7) вместо 30% по известному спо513

собу (опыт 1), нагретого до бОО-УОО С вместо 150°С по известному способу, а также перемешивание воздуха с природным газом и сжигание последнего в свободном пространстве камер вместо слоя обжигаемого материала (известный) повышает полноту использования топлива за счет уменьшения химического недожога.

При этом расход природного газа на 1 т извести уменьшается с 139,4 м (опыт 1) до 129,8-130,5 м (опыты 2-7)

или на 5,6-6,9%.

Формула изобретения

Способ обжига известняка в шахтной печи, включающий подвод воздуха

Редактор Н.Бобкова

Составитель А.Кулабухова

Техред М.Моргентал Корректор В.Бутяга

5940/21

Тираж 588 .Подписное

ВНШ-ШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

, Ci

для охлаждения мат€1риала, отвод нагретого воздуха на смешивание с газообразным топливом и сжигание его при коэффициенте расхода воздуха 1,0-1,1, отличающийся тем, что, с целью улучшения качества готового продукта и снижения расхода топлива, весь нагретый отводят из верхней части зоны охлаждения материала, смешивают его с газообразным топливом вне печи, после сжигания топлива в зону образования продуктов сгорания подают 40-70% отходяш 1х из печи газов и полученную смесь с температурой 1000 - 1250°С подают в зону об - жига.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОБОЖЖЕННОГО ОКСИДА КАЛЬЦИЯ | 2006 |

|

RU2309131C1 |

| Способ обжига карбонатных материалов | 1985 |

|

SU1330430A1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗВЕСТИ | 2008 |

|

RU2366626C1 |

| Способ обжига сидеритовых руд и шахтная печь для его осуществления | 1985 |

|

SU1315478A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗВЕСТИ | 2000 |

|

RU2155726C1 |

| СПОСОБ ОБЖИГА КУСКОВОГО ИЗВЕСТНЯКА В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2426049C1 |

| Способ обжига карбонатного сырья в шахтной печи | 1975 |

|

SU553225A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ CO-СОДЕРЖАЩИХ ОТРАБОТАННЫХ ГАЗОВ | 2008 |

|

RU2467789C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ОБОЖЖЕННОГО ОКСИДА КАЛЬЦИЯ | 2005 |

|

RU2303759C1 |

| Способ обжига карбонатного сырья в шахтной печи | 1975 |

|

SU553225A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-12-07—Публикация

1986-03-24—Подача