Изобретение относится к дуговой печи постоянного тока для получения стали, включающей в себя плавильную емкость по меньшей мере с двумя электродами для создания дуг, а также с отверстиями для выпуска расплава и шлака. Изобретение относится также к способу получения стали с использованием дуговой печи постоянного тока.

Известны несколько способов производства стали. Здесь зарекомендовали себя, в основном, два способа: во-первых, получение стали традиционным доменно-конвертерным способом, а во-вторых, в электросталеплавильной печи.

Электросталеплавильная печь представляет собой обычно плоскоцилиндрическую или овальную емкость для расплавления скрапа или непосредственно восстановленного железа (губчатое железо). Электродуговые печи загружают обычно при откинутой крышке и шихту расплавляют дугами электродов, введенных в печь через крышку. Опорожнение печи происходит в зависимости от ее типа через выпускной желоб или эксцентрично расположенное подовое выпускное отверстие. Известны электродуговые печи на переменном и постоянном токах.

Известные дуговые печи постоянного тока содержат графитовый и подовый электроды. Образующаяся дуга направлена вертикально вниз на стальную ванну. В последнее время стали известны также дуговые печи постоянного тока с двумя графитовыми электродами. Известные дуговые печи постоянного тока имеют следующие недостатки.

В процессе плавления происходит отклонение дуги, что означает высокую нагрузку на огнеупорный материал. На фазе плоской ванны поэтому требуется высокий пенистый шлак для закрывания дуги и для защиты стенок сосуда.

В процессе загрузки невозможно контролировать образующиеся отходящие газы или пыль. Невозможен также контроль за окислением железа расплавляемого скрапа в горячих газах.

Кроме того, происходят разрушения электродов за счет обрушения скрапа.

Кроме того, температуры отходящих газов являются слишком низкими, так что их приходится повторно нагревать во избежание образования диоксина. Для этого требуются дополнительные горелки в системе удаления отходящих газов.

У дуговых печей постоянного тока с двумя электродами возникает сильная тепловая нагрузка между обоими электродами в зоне крышки печи.

Из ЕР 0663450 А1 известны способ и устройство для получения расплавов железа в подовых шахтных печах. Описанная установка включает в себя металлургическую емкость для расплава железа, по меньшей мере, одну неподвижную шахту для носителей железа, которая сообщается с металлургической емкостью через ее крышку посредством запорного устройства, а также входящие в металлургическую емкость сверху электроды, установленные с возможностью поворота из направленного к центру емкости положения в положение, направленное ближе к стенке металлургической емкости. Шахта может сообщаться с металлургической емкостью через отверстие в крышке и служит подогревательной шахтой для обтекания или подогрева носителей железа удаляемыми из емкости горячими отходящими газами. В качестве формы выполнения описана электродуговая печь постоянного тока емкостью 100 т. Загрузка по ЕР 0663450 А1 происходит порционно, причем дозирование регулируют каждый раз посредством запорного устройства в месте соединения шахты с емкостью.

В FR 2627578 А описана электропечь постоянного тока для расплавления материала, причем загрузку материала регулируют заслонками в зоне соединения шахты с плавильной емкостью. В верхней части плавильной емкости предусмотрены газовыпускные трубопроводы для удаления газов, улетучивающихся при обработке материала.

Из US 5479435 также известна дуговая печь постоянного тока с двумя стержневыми и одним подовым электродами, причем в центральном продолжении емкости предусмотрена шахта для подогрева загружаемого материала горячими газами, выходящими из емкости через подогревательную шахту.

Наконец в WO 93/13228 описаны способ расплавления скрапа и устройство для его осуществления, причем загрузочная труба для скрапа проходит сквозь закрывающую плавильную емкость крышку и входит в емкость. Для подогрева находящегося вне печи столба скрапа используют отходящий газ, направляемый в противотоке к опускающемуся столбу скрапа и отводимый по дополнительной трубе, концентричной загрузочной трубе.

В основе изобретения лежит задача разработки дуговой печи постоянного тока и способа получения стали, в которых, несмотря на повышение производительности, возникают меньшие нагрузки на печь и окружающую среду.

Эта задача решается согласно изобретению посредством признаков печи по пункту 1 формулы и признаков способа по пункту 9. Предпочтительные варианты изобретения раскрыты в зависимых пунктах формулы.

Изобретение исходит из дуговой печи постоянного тока с двумя электродами и, по меньшей мере, одним подовым электродом в емкости печи, причем образуются две дуги, проходящие наискось к центру пода плавильной печи, а плавильная емкость продолжена вверх посредством центральной шахты для загрузки расплавляемого материала в емкость, а также для образования столба расплавляемого материала.

Благодаря этим признакам достигается то, что под столбом расплавляемого материала контролированно горят две дуги. За счет этого целенаправленного отклонения дуг и за счет предусмотренной загрузочной шахты обеспечиваются контролированное равномерное продвижение расплавляемого материала в емкости печи и производительный процесс плавления. При использовании скрапа можно реализовать лучшую и ускоренную резку скрапа.

Благодаря этому решению достигается удвоение прежней мощности известного графитового электрода в 140 кВА или 110 МВт или уменьшение диаметра обоих электродов и за счет этого сокращение расхода электродов.

Помимо расположения двух электродов (катодов) и одного (общего) подового электрода (анода) возможно также расположение двух катодов и двух анодов. Анодами являются подовые электроды, и они расположены в центре пода с возможностью образования двух проходящих наискось к центру пода дуг. Наконец, все формы выполнения предложены с большим числом электродов, причем всегда присутствует признак проходящей наискось дуги.

Предпочтительным является далее то, что благодаря загрузочной шахте можно избежать обрушения скрапа и, тем самым, разрушений электродов. В продолжении шахты предусмотрено устройство для отсоса в процессе плавления отходящих газов.

Электроды расположены так, что дуги проходят не вертикально, а наискось. Таким образом, требуется меньшая высота шлака для закрывания дуги.

Для одновременного контроля отходящих газов согласно изобретению предложено предусмотреть рядом с шахтой отверстия в верхней части плавильной емкости для размещения устройства для отсоса пыли и/или газов, образующихся в процессе загрузки расплавляемого материала.

Таким образом, контроль отходящих газов возможен уже в процессе загрузки. За счет одного только отсоса газов из емкости посредством отсасывающего устройства можно в значительной степени избежать окисления железа расплавляемого материала.

Целенаправленный контроль отходящих газов дает одновременно то преимущество, что используется отсос отходящих газов в процессе плавления через шахту для подогрева скрапа. Подогрев скрапа происходит только на этапе отсоса отходящих газов через шахту. За счет этого контролируются время подогрева и, тем самым, окисление железа расплавляемого материала.

Предложено, что устройства для отсасывания из шахты и емкости выполнены таким образом, что они заканчиваются преимущественно общей отсасывающей трубой, и что предусмотрены средства для переключения с отсасывающего устройства шахты на отсасывающее устройство емкости для того, чтобы чередовать оба отсасывающих устройства и потока отходящих газов в процессе загрузки и плавления. Оба отсасывающих устройства объединены, таким образом, в одно устройство. Благодаря предложенным переключающим элементам можно приводить в действие каждый раз только одно отсасывающее устройство или устанавливать комбинацию потоков отходящих газов. Может быть реализован контроль потоков и количества отходящих газов. Это выполнение отсасывающих устройств представляет собой непосредственный отсос, так что в комбинации с предложенной шахтой становятся возможными улавливание и обеспыливание дымовых газов, образующихся при загрузке, плавлении и выпуске.

За счет изменения направления потока дымовых газов в шахте реализуется также контроль температуры дымовых газов. За счет контролируемого смешивания обоих потоков дымовых газов достигается нагрев газа до температур выше температуры образования диоксина.

Согласно изобретению плавильная емкость имеет в своей верхней части рядом с шахтой и отверстиями для электродов отверстия для отсасывающих устройств емкости. Особенно рекомендуется расположить отверстия для электродов относительно шахты так, чтобы шахта или проходящий через шахту столб расплавляемого материала служил термоэкраном между обоими электродами или экраном от слишком высокой тепловой энергии для верхней зоны емкости.

Предпочтительная форма выполнения дуговой печи постоянного тока состоит из нижней плавильной емкости с верхней крышкой, снабженной упомянутыми отверстиями.

В еще одной более конкретной форме выполнения дуговая печь постоянного тока снабжена отсасывающим устройством для емкости, включающим в себя два проходящих вверх трубопровода, которые входят в трубу для отсасывающего устройства шахты, причем в зоне перехода предусмотрены поворотные заслонки, например из жаропрочной стали, для воздействия на соответствующие количества и потоки отходящих газов.

Плавильная емкость оборудована далее средствами для вертикального ввода электродов для процесса плавления и извлечения электродов для процесса загрузки.

Кроме того, на внутренних стенках плавильной емкости установлены газовые и кислородные горелки, благодаря которым, при необходимости, достигается еще более высокая производительность плавления. Кроме того, могут быть предусмотрены сопла под ванной.

В целом, по сравнению с известными типами печей предложенная дуговая печь постоянного тока обладает тем преимуществом, что для загрузки больше нет необходимости в повороте крышки, и, что возможна реализация газоплотной работы печи.

Кроме того, вышеупомянутая задача изобретения решается также в способе получения стали в дуговой печи постоянного тока, при котором в плавильную емкость загружают сверху расплавленный материал и шихту расплавляют посредством образующихся между электродами дуг, причем загрузку емкости печи расплавленным материалом осуществляют через шахту, расположенную над емкостью печи по центру, а основная плавильная мощность электродов возникает в близкой к дну емкости зоне под шахтой, причем образующиеся в процессе плавления отходящие газы удаляют посредством расположенного над шахтой отсасывающего устройства и одновременно потоком горячих отходящих газов подогревают опускающийся столб расплавляемого материала в шахте за счет того, что время загрузки образующиеся при этом газы и пыль удаляют через соединенное с отверстиями в верхней части плавильной емкости отсасывающее устройство емкости печи, причем отходящие газы из отсасывающего устройства емкости печи и отсасывающего устройства шахты удаляют через общее устройство.

Другие подробности и преимущества изобретения приведены в формуле и последующем описании, где

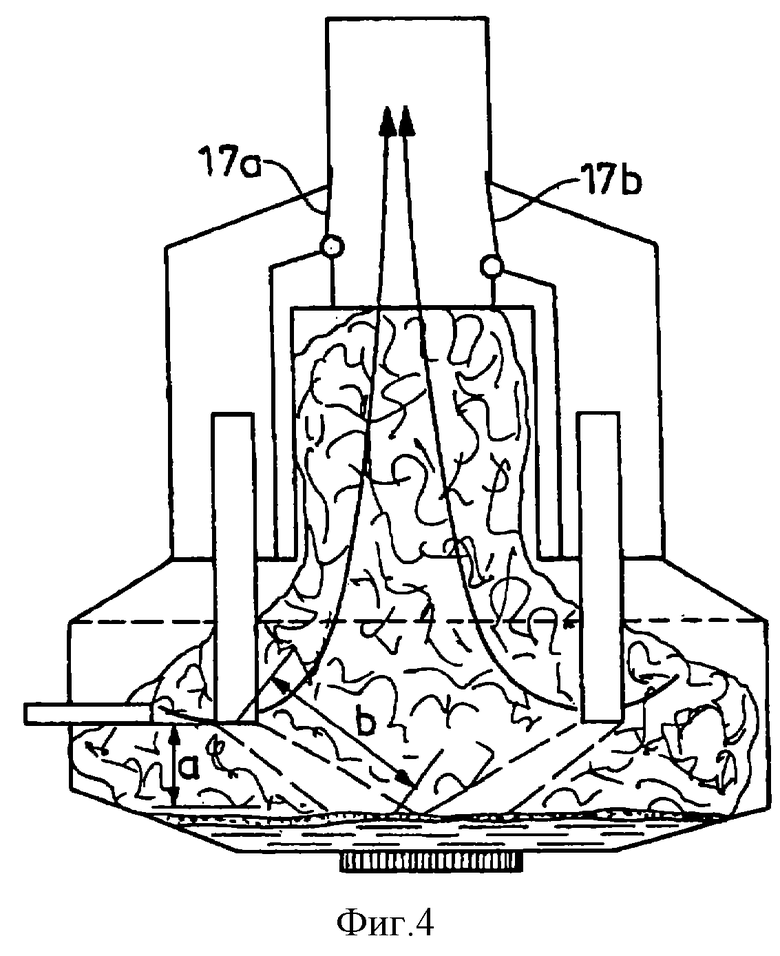

на фиг.1 - представлен схематичный вид сбоку емкости печи с устройством для удаления отходящих газов,

на фиг.2 - схематичный вид сверху емкости печи с устройством для удаления отходящих газов,

на фиг.3 - схематичный вид сбоку емкости печи с потоком отходящих газов в процессе загрузки,

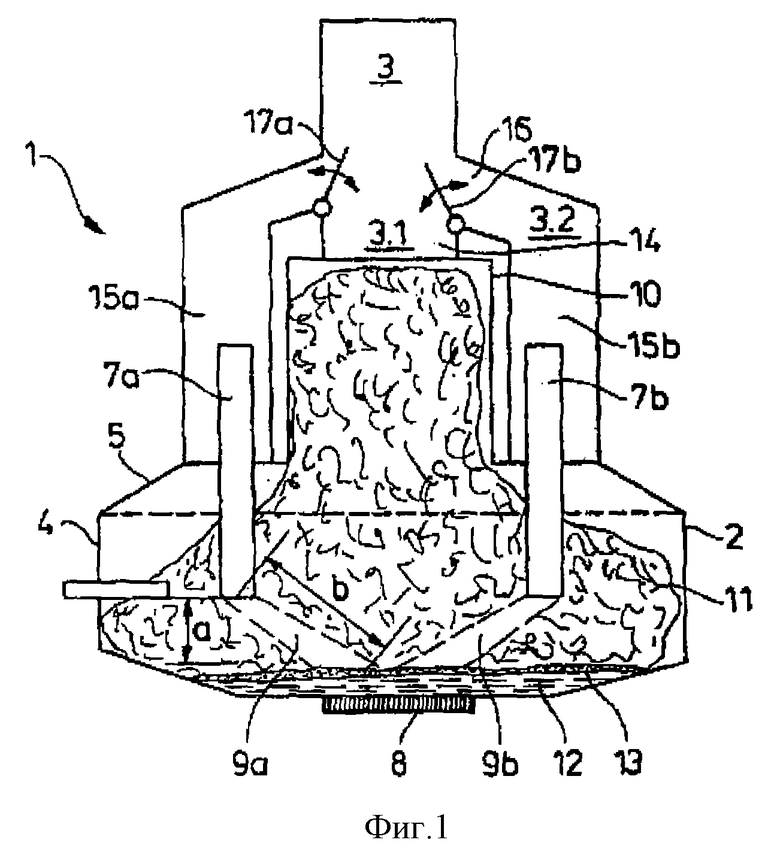

нa фиг.4 - схематичный вид сбоку емкости печи с потоком отходящих газов в процессе плавления.

На фиг.1 изображена дуговая печь 1 постоянного тока, состоящая из емкости 2 печи и устройства 3 для удаления отходящих газов. Емкость 2 печи содержит плавильную зону 4 и крышку 5. Через отверстия 6 в крышке 5 в емкость вводят два электрода (катода) 7а, b. На дне емкости между обоими электродами 7а, b находится подовый электрод 8. Образуются две проходящие наискось дуги 9а, b. Их длина b больше длины вертикально проходящей дуги (длина а) у известных дуговых печей постоянного тока.

Над емкостью 2 печи по центру расположена шахта 10. По этой шахте 10 емкость 2 печи заполняют расплавляемым материалом 11, в частности скрапом и губчатым железом. Образующаяся за счет энергии дуг 9а, b жидкая сталь обозначена поз. 12, а шлак - поз. 13.

В продолжение шахты 10 предусмотрено отсасывающее устройство 3.1 шахты. Отсасывающее устройство 3.1 шахты состоит из трубчатого цилиндра 14, средств для отсоса, а также фильтровальной установки (не показана). Трубчатый цилиндр 14 соединен с боков с двумя направляющими трубами 15а, b, образующими отсасывающее устройство 3.2 емкости. В местах 16 сопряжения обоих устройств 3.1, 3.2 находятся перемещаемые переключающие элементы в виде заслонок 17а, b. Они препятствуют в этом положении потоку отходящих газов через направляющие трубы 15а, b отсасывающего устройства 3.2 емкости, а за счет перемещения заслонок 17а, b можно в другом крайнем положении запереть отсасывающее устройство 3.1 над шахтой 10. Возможно установление промежуточных положений.

Вид сверху на фиг.2 поясняет предложенное расположение шахты 10 с отсасывающей трубой 14, расположенные рядом с шахтой 10 электроды 7а, b со средствами для перемещения электродов 18а, b и направляющие трубы 15а, b отсасывающего устройства 3.1 емкости. Схематично показаны выпускной желоб 19 для жидкой стали и шлаковая дверца 20.

С помощью предложенных газоотсасывающих устройств 3.1, 3.2 можно контролировать потоки отходящих газов. На фиг. 3 изображен характер потоков (стрелки) отходящих газов и пыли при загрузке расплавляемого материала 11, причем отходящие газы и пыль удаляют по направляющим трубам 15а, b отсасывающего устройства 3.2 емкости в общую трубу 21. К ним примыкают обычным образом фильтровальные установки (не показаны) или регенерационные установки.

В процессе плавления (фиг.4) заслонки 17а, b расположены так, что направляющие трубы 15а, b отсасывающего устройства 3.2 емкости закрыты. Образующиеся при плавлении газы, прежде всего оксиды от сгорания, выходят через шахту 10 и, тем самым, через столб скрапа (стрелки на фиг.4).

Изобретение относится к черной металлургии. Технический результат - повышение производительности дуговой печи постоянного тока для получения стали при уменьшении нагрузок на печь и сокращение выбросов, отходящих из печи газов в окружающую среду. Печь содержит, по меньшей мере, два введенных сверху в плавильную емкость электрода и, по меньшей мере, один подовый электрод, расположенные так, что образуются две дуги, проходящие наискось к центру пода плавильной печи. Плавильная емкость продолжена вверх посредством центральной шахты для загрузки расплавляемого материала 11 в емкость и для образования столба расплавляемого материала. В продолжение шахты предусмотрено отсасывающее устройство 3.1 для отвода из нее отходящих газов, образующихся в процессе плавления загружаемой в печь металлошихты. Рядом с шахтой в своде печи выполнены отверстия для размещения отсасывающих устройств 3.2 для удаления из емкости пыли и отходящих газов, образующихся в процессе загрузки металлошихты. Устройство 3.1 сопряжено с устройством 3.2 в одно общее устройство 3. В месте их сопряжения расположены переключающие элементы для приведения в действие соответственно только одного устройства и/или для установления комбинации потоков отходящих газов в зависимости от процесса загрузки и плавления. 2 с. и 7 з.п. ф-лы, 4 ил.

| Триерная поверхность | 1977 |

|

SU663450A1 |

| US 5479435, 26.12.1995 | |||

| DE 4332913, 30.03.1995 | |||

| WO 9313228 А1, 08.07.1993 | |||

| ПЛАВИЛЬНАЯ УСТАНОВКА И СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА И ПЛАВЛЕНИЯ ШИХТЫ | 1992 |

|

RU2044977C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ И ДУГОВАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2080394C1 |

| ДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 1993 |

|

RU2034217C1 |

| SU 761818, 14.10.1980 | |||

| SU 761817, 14.10.1980 | |||

| Установка для непрерывной загрузки сталеплавильного агрегата твердым материалом и его подогрева посредством теплообмена с горячими отходящими из агрегата газами | 1985 |

|

SU1611219A3 |

| Способ получения нанокапсул солей металлов в каррагинане | 2016 |

|

RU2627578C1 |

Авторы

Даты

2003-10-10—Публикация

1999-09-22—Подача