Изобретение относится к способу и устройству для расплавления скрапа в работающей на постоянном токе шахтной печи согласно ограничительным частям пунктов 1 и 4 формулы изобретения.

Катоды дуговых печей постоянного тока удерживают обычно с помощью консоли, закрепленной на вертикально перемещающейся несущей колонне. Недостатком этой конструкции электрододержателей для дуговых печей, известной, например, из [1], является большая свободная длина электрода при небольшой высоте шахты металлоприемника печи. Чем больше конструктивная высота металлоприемника печи, тем выше и опасность того, что скрап упадет на свободную часть электрода и вызовет за счет этого разрушения электрода и короткие замыкания с негативными последствиями прерывания передачи мощности.

Кроме того, эти печи, как правило, загружают лишь периодически, причем при открывании крышки и отводе электродов прерывается работа печи. Следствием этого является не только сокращение производства, но и увеличение износа элементов печи, включая огнеупорную футеровку и направленный в металлоприемник печи катод.

Известен способ расплавления скрапа в закрытой, работающей на постоянном токе, шахтной печи, включающей загрузку скрапа через верх шахты печи, опускание скрапа в шахте печи, отсасывание идущих навстречу опускаемому скрапу горячих газов, расплавление скрапа в зоне плавления под воздействием дуги, горящей между катодом и анодом, и выпуск продуктов плавки из металлоприемника печи. Предназначенная для осуществления этого способа закрытая дуговая шахтная печь для расплавления скрапа, работающая на постоянном токе, содержит шахту, верхняя часть которой выполнена с возможностью загрузки скрапа через верх шахты, а нижняя - в виде металлоприемника, удерживаемый электродвигателем катод, направленный в металлоприемник, анод, расположенный на дне металлоприемника, устройство для отсоса дымовых газов и летки для выпуска шлака и/или металла [2].

Эта рассчитанная на непрерывный процесс плавильная печь не допускает удержания любого столба скрапа в шахте печи.

Изобретение ставит своей целью создание дуговой печи, которая с помощью конструктивно простых средств обеспечивает в значительной степени непрерывный режим работы, у которой необходимая для расплавления энергия используется насколько возможно и в которой применяется независимый от высоты печи, не требующий ухода катод.

Эта цель достигается согласно изобретению посредством совокупности признаков пунктов 1 - 3, характеризующих способ, и пунктов 4 - 11, характеризующих устройство.

Согласно изобретению предложено выполнить столб скрапа в виде гильзы и при этом скрап вертикально опускать в печи в плоское сечение, перед достижением зоны расплавления уменьшить свободное внутреннее пространство образованной опущенным скрапом гильзы и подвергнуть внутреннюю полость гильзы скрапа воздействию дуги, горящей между катодом и анодом.

Для обеспечения совершенно равномерного опускания скрапа предложен металлоприемник печи, в центре которого в трубе размещен электрод. Непрерывно загружаемый скрап имеет в плоскости сечения перпендикулярно средней оси металлоприемника кольцеобразную поверхность. Несмотря на горящую по центру дугу, внутри кольцевых поверхностей во время опускания скрапа не происходит косой загрузки, так что отдельные сечения остаются равномерно плоскими.

Внутри трубы держатель электрода предусмотрен таким образом, что остается короткий свободный конец электрода и одновременно держатель находится в защищенном положении, благодаря чему электрод не подвержен, в частности, воздействию теплоты излучения дуги и расплава. Этот неразрушающийся конец электрода не зависит при этом от высоты шахты.

Головка предложенной шахтной печи полностью свободна, за исключением крышки, так что загрузку можно производить там беспрепятственно с любой стороны. За счет этого можно производить дополнительную загрузку в любом месте столба скрапа и образовать таким образом совершенно плоский столб скрапа.

Предпочтительным образом в дополнение к электрической энергии плавления могут быть использованы горелки для газо- и/или пылеобразных сред.

Выходящие из печи дымовые газы отсасывают еще в зоне столба скрапа по кольцеобразно расположенному газоходу и подают на очистку.

Кроме того, предложено устройство для прерывания опускания вниз столба скрапа, так что требуемый контроль шлакового режима происходит без постоянного соскальзывания скрапа и дополнительного расплавления металла.

Это задерживающее устройство выполнено предпочтительно в виде магнита. Этот магнит установлен как на наружной поверхности шахты, так и во внутреннем свободном пространстве трубы. Благодаря этому расположению достигается максимальная магнитая удерживающая сила, причем преодолеваемая свободная площадь между обоими магнитами относительно мала за счет гильзообразного исполнения столба скрапа.

В другой форме выполнения задерживающее устройство состоит из простых механических элементов, которые имеют возможность вращательного и осевого движения и уменьшают проходное сечение. Эти механические удерживающие элементы в виде стержней или плит имеют возможность помещения в объем шахты печи посредством простых приводов, а также возвратно-поступательного перемещения в самой шахте относительно ее стенки. Значительной доли своей работы удерживания механические элементы достигают при зажиме отдельных частей скрапа относительно друг друга.

Для уменьшения потерь электроэнергии токопровод осуществляют по соединительному каналу между стенкой трубы и стенкой шахты. За счет лишь небольших перемещений электрода по вертикали компенсация длины токовых труб может быть достигнута простым кругообразным ведением. Зажим токоподводящего кабеля на электроде производят в защищенном положении с удалением от наконечника электрода.

Электрод опирают на подъемные цилиндры. Поскольку на электрод не может упасть скрап, не происходит также коротких замыканий с теми последствиями, что в печи согласно изобретению могут применяться относительно медленные гидравлические модули с коротким ходом.

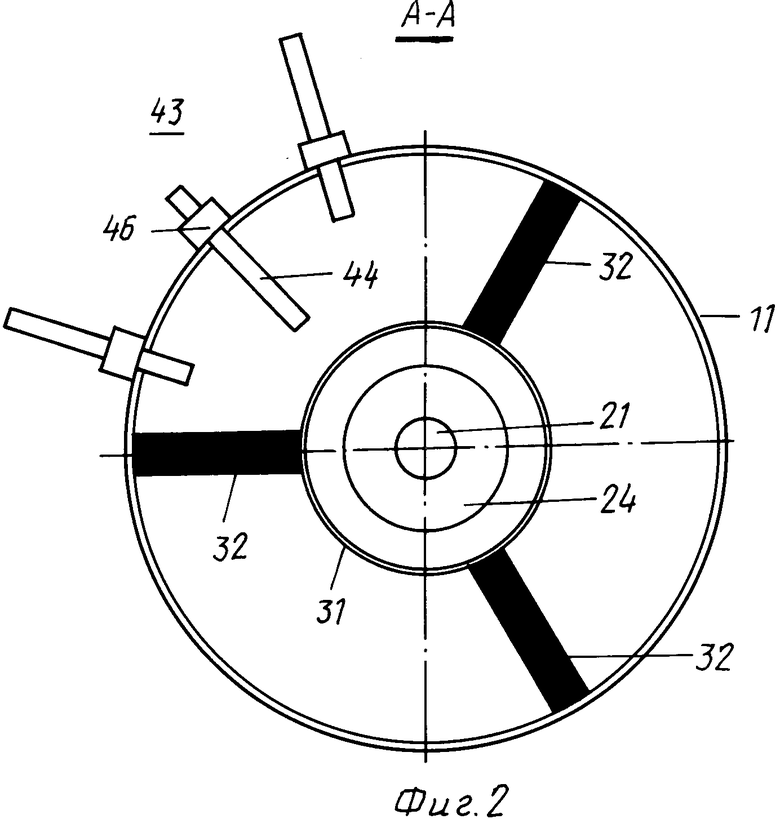

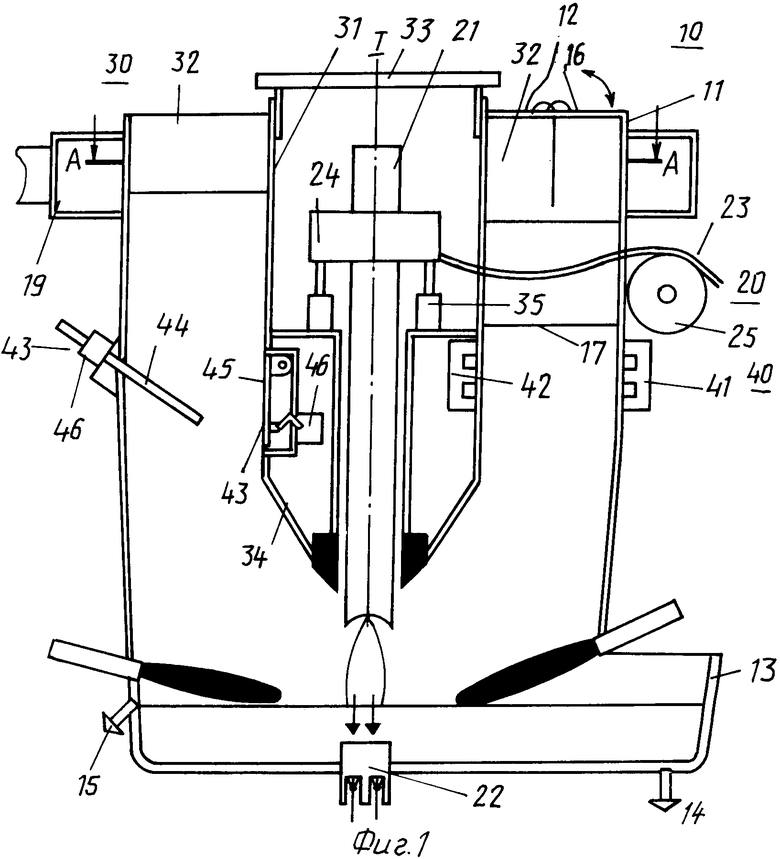

На фиг. 1 показан разрез металлоприемника печи; на фиг. 2 - вид сверху.

На фиг. 1 шахтная печь 10 схематично изображена с шахтой 11, запираемой крышкой 12. На крышке 12 предусмотрены люки 16, открываемые для загрузки печи.

В нижней емкости 13 шахтной печи 10 находятся летка 14 для металла и летка 15 для шлака. На дне нижней емкости 13 расположен анод 22.

В центре шахтной печи 10 предусмотрен электрододержатель 30, содержащий трубу 31, которая посредством консолей 32 опирается на шахту 11 шахтной печи 10. Основание трубы 31 закрыто крышкой 33. На головном конце трубы 31 выполнено направленное к нижней емкости 13 коническое сужение.

Во внутреннем пространстве трубы 31 расположены опорные элементы 35, на которые опираются зажимные колодки 24.

С помощью этих зажимных колодок 24 удерживают катод, расположенный внутри трубы 31 и выступающий из ее головного конца. Входящий в устройство постоянного тока 20 конец 21 питается электроэнергией через подающий кабель 23, который проходит при этом по направляющему ролику 25.

В зоне половины высоты шахты 11 предусмотрено устройство 40, задерживающее загружаемый в шахту скрап. В правой части шахты 11 это задерживающее устройство 40 выполнено в виде внешнего 41 и внутреннего 42 магнитов. На левой стороне шахты это задерживающее устройство 40 выполнено в виде механических устройств 43, содержащих соответственно приводимые в движение приводами 46 штанги 44 и плиты 45. На головке шахтной печи предусмотрен охватывающий шахту 11 газоход 19, связанный с газоочистительным устройством (не показано). Под газоходом 19 внутри шахты 11 между трубой 31 и стенкой шахты 11 расположен соединительный трубопровод 17, через который проходит энергоснабжение для опорных элементов 35, зажимных колодок 24, а также электроснабжение для катода 21.

На фиг. 2 изображен вид сверху шахты 11 (разрез A-A). В центре шахты 11 расположен катод 21, удерживаемый зажимными колодками 24. На разрезе показаны три консоли 32, закрепленные одним концом на трубе 31, а другим - на шахте 11.

Из предложенных задерживающих устройств 40 на фиг. 2 изображено только механическое устройство 43 в виде штанг 44, выполненных с возможностью осевого перемещения от приводов 46.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКАЯ ДУГОВАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА СТАЛИ, СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ СКРАПА, И/ИЛИ ГУБЧАТОГО ЖЕЛЕЗА, И/ИЛИ ДОМЕННОГО ЧУГУНА В ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ И СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ СКРАПА В ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ | 1992 |

|

RU2096706C1 |

| ПРОМЫШЛЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, МЕТАЛЛУРГИЧЕСКАЯ ПЛАВИЛЬНАЯ ЕМКОСТЬ И СПОСОБЫ ИХ ЭКСПЛУАТАЦИИ | 1998 |

|

RU2220392C2 |

| ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА ДЛЯ ПОЛУЧЕНИЯ СТАЛИ И СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 1999 |

|

RU2213919C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1997 |

|

RU2160316C2 |

| Электродуговая плавильная печь | 1990 |

|

SU1838737A3 |

| Шахтная печь | 1980 |

|

SU896922A1 |

| ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 1991 |

|

RU2013730C1 |

| Шахтная ватержакетная печь для плавки материалов | 1981 |

|

SU939905A1 |

| СПОСОБ ПРОВЕДЕНИЯ МЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И СТАЛЕПЛАВИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2152437C1 |

| МЕТАЛЛУРГИЧЕСКАЯ ПЕЧЬ И ЗАГРУЗОЧНАЯ КОРЗИНА ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2002 |

|

RU2295683C2 |

Изобретение может быть использовано в способах и устройствах для расплавления скрапа в работающей на постоянном токе шахтной печи. Согласно способу загрузку скрапа осуществляют через верх шахты печи по кольцевой, в плоскости сечения, перпендикулярной средней оси металлоприемника печи поверхности. Столб скрапа опускают в шахту печи столбом в форме гильзы с уменьшением, перед достижением зоны плавления, свободного от скрапа внутреннего пространства гильзы. Отсасывание идущих навстречу опускаемому скрапу горячих газов осуществляют от цилиндрической наружной поверхности столба скрапа ниже зоны его загрузки, посредством выполнения устройства для отсоса в виде газохода, охватывающего верхнюю часть шахты и присоединенного к ней. Расплавление скрапа осуществляют дугой, горящей между катодом и анодом во внутренней полости гильзы. Электродержатель катода выполнен в виде трубы, в которой установлен катод с коническим сужением в сторону свободного конца катода, расположенной концентрично средней оси металлоприемника и опирающейся в основании на шахту посредством консолей. Изобретение обеспечивает в значительной степени непрерывный режим работы с помощью конструктивно простых средств, рациональное использование необходимой для расплавления энергии, использование не требующего ухода, независимого от высоты печи катода. 2 с. и 9 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, 3701678, F 27 B 3/08, 1988 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| FR, 2611876, F 27 B 3/08, 1988. | |||

Авторы

Даты

1998-07-10—Публикация

1993-10-25—Подача