Изобретение относится к способу пирометаллургической обработки металлов, металлических расплавов и/или шлаков в металлургическом агрегате или плавильной емкости, в частности в дуговой печи, в частности к продувке или вдуванию обогащенных кислородом газов с помощью инжекционного устройства, которое в своем рабочем режиме инжектора ускоряет кислородосодержащие газы и формирует из них высокоскоростную струю с полностью окружающей ее газообразной оболочкой.

Известно использование инжекционных устройств для продувки или вдувания обогащенных кислородом газов, в частности, с добавлением углеродосодержащих веществ в дуговую электропечь. Инжекционное устройство ускоряет обогащенные кислородом газы до сверхзвуковой скорости. Время от времени к обогащенным кислородом газам подмешиваются частицы углерода. Создается высокоскоростная струя этих газов с целью пирометаллургической обработки, которая защищается окружающей ее газообразной оболочкой. Инжекционные устройства применяются в промышленных установках, в частности в дуговых электропечах, для продувки или вдувания обогащенных кислородом газов, и/или обогащенных углеродом частиц в и/или на слой шлака или шлаковой пены с целью вспенивания шлака. Обогащенные кислородом газы вводятся в и/или на металлический расплав, находящийся под слоем шлака или пенистого шлака, чтобы уменьшать у него углерод, то есть для обезуглероживания металлического расплава.

Расплавление твердых шихтовых материалов, таких как, например, скрап или губчатое железо, в дуговых электропечах требует высокого энергопотребления; оно составляет от 550 до 750 кВтч на тонну стали. Для снижения потребления электроэнергии дополнительно применяется химическая энергия, в частности, в виде природного газа или угля. Для обеспечения высоких температур реакции их сжигание происходит чаще всего с технически чистым кислородом. Благодаря этому одновременно подлежащий обработке удельный объем отходящего газа по сравнению с применением воздуха значительно сокращается. Во время определенных фаз процесса плавления происходит вдувание кислорода и/или первичных энергоносителей, например природного газа, для обеспечения или ускорения нагрева скрапа и расплавления скрапа. Реакция происходит над расплавом, предпочтительно в непосредственно контакте с предназначенным для расплавления твердым материалом. Добавление природного газа и кислорода происходит при этом по уровню техники через специальные горелки в стенке печи или посредством охлаждаемых фурм.

Другой фазой пирометаллургической обработки является фаза пенистого шлака. Пенистый шлак должен ограждать стенки печи во время фазы гладкого зеркала ванны от излучения дуговой печи во избежание перегревов областей стенок, уравнивать снижение электрической мощности электрической дуги и посредством сокращения потерь на излучение в целом обеспечивать возможность высокой энергетической эффективности. Для образования пенистых шлаков одновременно мелкозернистые носители углерода и кислород предпочтительно вдуваются в граничный слой между шлаком и металлом.

Добавление носителя углерода происходит предпочтительно в область между металлическим расплавом и шлаком, частично также под поверхность металлического расплава. В качестве газа-носителя применяются предпочтительно сжатый воздух, азот или же газообразные углеводороды.

Вдувание кислорода происходит предпочтительно в область граничного слоя между металлическим расплавом и шлаком с целью частичного окисления инжектируемого углерода, а также для обезуглероживания металлического расплава. При частичном окислении углерода, содержащегося в носителе углерода, возникает газообразный оксид углерода, который улетучивается из шлака в виде газовых пузырей. Это способствует вспениванию шлака. Пенистый шлак улучшает использование энергии и сокращает нагрузку на огнеупорную футеровку дуговой электропечи. Оксид углерода посредством добавления снаружи других окислителей может дожигаться внутри или снаружи. Добавление носителей углерода, кислорода и других окислителей происходит комбинированно или отдельно через специальные инжекционные или форсуночные устройства в стенке печи, через охлаждаемые фурмы сквозь дверь, стенку печи или крышку печи, через неохлаждаемые фурмы сквозь дверь, стенку печи или крышку или же через системы донных форсунок.

При вдувании газа или твердого материала через общие инжекционные устройства вышеназванные функции должны интегрироваться в один узел. Компоненты, подлежащие вдуванию во время отдельных шагов процесса, предъявляют различные и иногда противоречащие друг другу требования к соответствующей инжекционной системе, то есть к скорости течения, месту вдувания, свойствам смешивания и выгорания и введению в расплав. Поэтому либо эти узлы имеют очень большие размеры, либо должны находиться компромиссные решения.

Из EP 0964065 A1 известно состоящее из двух компонентов инжекционное устройство, у которого один компонент применяется в качестве сверхзвукового инжектора кислорода, а другой в качестве инжектора углерода. Оси этих двух компонентов ориентированы так, чтобы две создаваемые струи пересекались над зеркалом ванны. Чтобы обеспечить общую фокусировку соответственно центральной струи кислорода или углерода, эти струи обволакиваются струей природного газа, который выходит из форсуночного кольца, концентрично расположенного вокруг центрального форсуночного отверстия.

В US 5904895 описывается охлаждаемое водой инжекционное устройство, которое имеет камеру сгорания для создания высокоскоростного пламени для расплавления находящихся перед камерой сгорания твердых материалов. По мере продолжительности расплавления тонкодисперсные твердые материалы, например уголь, а также дополнительный кислород могут с высокой скоростью вводиться в дуговую электропечь, при этом твердый материал подмешивается к уже ускоренной струе кислорода со стороны. При этом как струя твердого материала, так и высокоскоростная струя защищается окружающей ее оболочкой из пламени.

В EP 0866138 A1 описывается метод вдувания газов, например кислорода и природного газа, в расплав. При этом центрально выходящий из инжектора кислород ускоряется с помощью сопла Лаваля до сверхзвуковой скорости. Чтобы струя как можно дольше сохраняла свой выходной импульс, она защищается полностью окружающей ее оболочкой из пламени. Оболочка из пламени возникает при сжигании с кислородом природного газа, выходящего их концентричного с соплом Лаваля кольцевого зазора или форсуночного кольца. Кислород направляется через концентрично расположенный снаружи кольца природного газа второй кольцевой зазор или форсуночное кольцо.

Из EP 1092785 A1 известно инжекционное устройство, которое работает по принципу инжекционного устройства, известного из EP 0866138 A1, и дополнительно также позволяет осуществлять вдувание аэрозольных твердых материалов. Добавление твердого материала происходит при этом так же, как и добавление кислорода, внутри оболочки из пламени.

В EP 0845795 A1 описывается способ сжигания топлива, а также соответствующая горелка. В качестве топлив применяются как природный газ, так и аэрозольные топлива в виде твердых материалов. При этом в цилиндрическую или слегка конически расширяющуюся в направлении струи главную струю кислорода вдуваются несколько ориентированных наискосок к центральной продольной оси струй природного газа. Главная струя ускоряется с помощью сопла Лаваля до сверхзвуковой скорости. Струи топлива охватывают главную струю и проникают в нее только ниже по потоку. Внутри главной струи посредством центральной трубы образуется вторая струя топлива, с помощью которой природный газ или твердый материал впрыскивается в главную струю после ее ускорения.

Чтобы у инжекционных устройств подавить расширение струй на как можно более длинном участке пути, создаваемые струи многократно охватываются оболочкой из пламени, которая обычно создается при сжигании природного газа. Оболочка из пламени является причиной отрицательного момента нежелательной потери импульса центральной струи газа, так как скорости течения струй оболочки существенно ниже, чем скорости центральной струи газа. Кроме того, эта мера требует дополнительного расхода материала и вместе с тем более высоких затрат на энергию. С технологической точки зрения это является чаще всего ненужным и даже иногда неэффективным.

Из DE 10201108 A1 известно инжекционное устройство, с помощью которого увеличиваются количество свободно вытекающего во внутреннее пространство металлургического аппарата обогащенного кислородом газа и глубина его проникновения в имеющийся слой шлака. В соответствии с DE 10201108 A1 предложен способ пирометаллургической обработки, при котором газообразная оболочка представляет собой горячий газ, который подводится к центральной высокоскоростной струе так, чтобы относительная скорость и обмен импульсами между центральной высокоскоростной струей и струей оболочки из горячего газа сокращался до минимума за счет по меньшей мере практически изокинетической подачи. При этом предотвращаются недостатки уровня техники для совместного применения кислорода и твердого материала при различных рабочих состояниях, а именно высокая удельная энергоемкость и необходимость манипуляций или нескольких отверстий в металлургическом аппарате, а также сложная конструкция.

Чтобы использовать длину газовой струи и глубину ее проникновения в находящийся над металлическим расплавом слой шлака для создания интенсивного перемешивания и движения, а также для улучшения вдувания аэрозольных твердых материалов, например носителей углерода, пыли или добавок, центральная струя газа направляется через инжектор кислорода, т.е. длинную трубу, снабженную соплом Лаваля, и ускоряется до скорости от 300 до 850 м/с и в противоположность известным решениям окружается струей оболочки из горячего газа. Горячий газ при этом обеспечивается либо посредством внешнего сжигания в генераторе горячего газа, например природного газа с воздухом в традиционной высокоскоростной горелке, либо за счет рециркуляции горячих печных газов посредством отдельного высокотемпературного компрессора или посредством комбинации обеих мер.

Поскольку получение горячего газа происходит путем внешней реакции топлива с окислителем, для этого применяется окислитель с содержанием кислорода от 10 до 100 объемных процентов, предпочтительно равным 21 объемному проценту. Процесс окисления в каждом случае осуществляется стехиометрически. Коэффициент избытка воздуха в генераторе горячего газа устанавливается от 1,05 до 2,0, предпочтительно от 1,3 до 1,5. Окислитель может предварительно нагреваться до температур от 50°C до 600°C, предпочтительно от 200°C до 400°C. Предварительный нагрев может осуществляться извне внутри инжекционного устройства. Предпочтительно предварительный нагрев окислителя интегрирован в систему охлаждения инжекционного устройства или является существенной составной частью системы охлаждения.

Температура горячего газа при входе в инжекционную горелку составляет от 300°C до 1800°C. В этом диапазоне температур звуковая скорость горячего газа вследствие лежащих в основе термодинамических зависимостей существенно выше, чем скорость холодной центральной струи. При этом скорость выхода горячего газа уже с помощью простой форсунки поднимается в диапазон скорости течения центральной струи.

Задачей настоящего изобретения является расширить использование известного инжекционного устройства.

В соответствии с изобретением эта задача решается в способе вышеуказанного типа за счет того, что инжекционное устройство альтернативно может переключаться из режима горелки в режим инжектора.

Предпочтительные варианты осуществления изобретения определены в зависимых пунктах формулы изобретения.

Благодаря заявленному применению инжекционного устройства оно приобретает двойное назначение и может применяться в качестве системы горелок в металлургической емкости, в частности в дуговой плавильной электропечи, со значительно уменьшенными по сравнению с традиционными горелками затратами на техническое обслуживание и высокой энергетической эффективностью.

Системы горелок по уровню техники обладают высокой склонностью к засорениям брызгами стали и шлака. Для уменьшения опасности засорения требуется устанавливать эти системы на большом расстоянии от поверхности расплава. Из-за этого, однако, ограничивается высота столба скрапа над расплавом в металлургической емкости, что приводит к плохому поступлению тепла в скрап. Кроме того, горелки должны заранее отключаться, потому что при расплавлении скрапа их устье освобождается и при этом горячий газ захватывается непосредственно вытяжкой печи.

Чтобы у горелок по уровню техники по возможности заполнять отверстия для газа и кислорода, к выходным отверстиям при отключенной горелке подается сжатый воздух. Сжатый воздух, впрочем, вследствие его охлаждающего действия оказывает негативный эффект на работу печи. Также так называемые пилотные пламена, которые, впрочем, загораются только со стороны печи перед выходным отверстиями и являются причиной относительно высокого расхода газа и кислорода, могут оказывать вредное влияние.

Вследствие их высокой склонности к засорениям горелки по уровню техники должны регулярно подвергаться техническому обслуживанию и ремонтироваться. Несмотря на это, иногда невозможно избежать выхода из строя. Из-за этого происходят производственные потери. Заполнение выходных отверстий при отключенном режиме горелки обусловливает высокие эксплуатационные расходы.

В отличие от этого с помощью изобретения предотвращается опасность засорения вследствие застревания шлака; может устанавливаться меньшее расстояние от инжектора до расплава, что означает высокую эффективность. Благодаря этому может также достигаться намного лучшая энергетическая эффективность по сравнению с горелками по уровню техники, за счет чего снижаются эксплуатационные расходы и производительность повышается.

Применяемое в качестве горелки инжекционное устройство имеет центральную форсунку для газа. Эта форсунка охватывается кольцевым зазором, через который в режиме горелки подается необходимый для сжигания газа кислород. Благодаря тому факту, что необходимая для этой газовой форсунки и кольцевого зазора для кислорода площадь поперечного сечения очень мала, она надежно защищается пламенем от засорений брызгами стали и шлака. При отключенном режиме горелки в кольцевой зазор для кислорода предпочтительно с помощью дополнительной горелки подается горячий воздух для сжигания, который протекает через кольцевой зазор с очень высокой скоростью и тем самым надежно защищает инжекционное устройство или горелку от проникновений брызг. Вспомогательная горелка предпочтительно работает с газом и сжатым воздухом. При выходе из строя вспомогательной горелки как в кольцевой зазор, так и газовую форсунку взамен может подаваться сжатый воздух.

В соответствии с изобретением предусмотрено, что во время режима инжектора через первый впуск инжекционного устройства вместо природного газа вводится воздух. Природный газ вводится через первый впуск во время режима горелки.

В одном из предпочтительных вариантов осуществления способа предусмотрено, чтобы воздух вводился с меньшим расходом, чем природный газ.

Предпочтительно, если расход воздуха составляет примерно 85% от расхода природного газа.

Также оказывается предпочтительным, если во время режима горелки через второй впуск инжекционного устройства вводится кислород с меньшим расходом, чем во время режима инжектора.

Предпочтительно расход кислорода во время режима горелки составляет примерно 25% или меньше от расхода во время режима инжектора.

Предпочтительно предусматривается, что инжекционное устройство эксплуатируется в качестве горелки преимущественно в начале процесса расплавления загруженной в агрегат или плавильную емкость шихты из скрапа.

Также предпочтительно, если инжекционное устройство эксплуатируется в качестве горелки в течение периода времени, равного примерно от пяти до десяти минут после загрузки в агрегат или плавильную емкость партии скрапа.

Предпочтительные усовершенствования содержатся в зависимых пунктах формулы изобретения, описании и чертежах.

Ниже изобретение поясняется подробнее на одном из примеров осуществления. Показано:

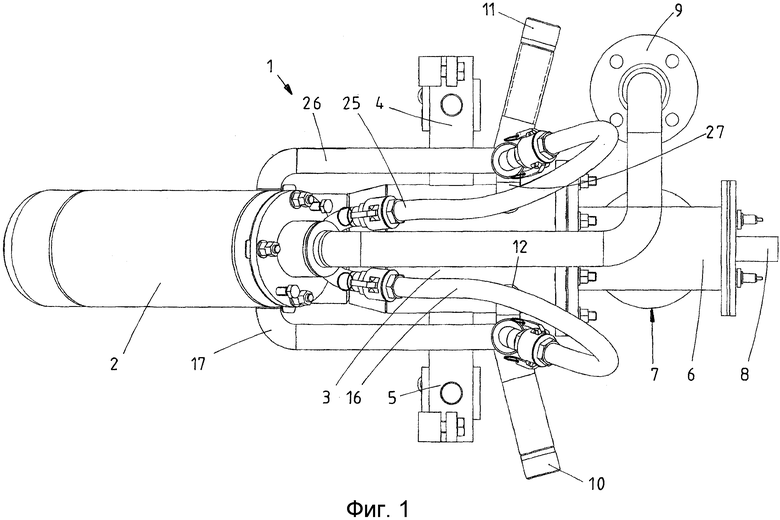

фиг.1 - устанавливаемое на стенках металлургического агрегата инжекционное устройство, снабженное инжектором кислорода и патрубком для горячего газа на боковом виде сверху, и

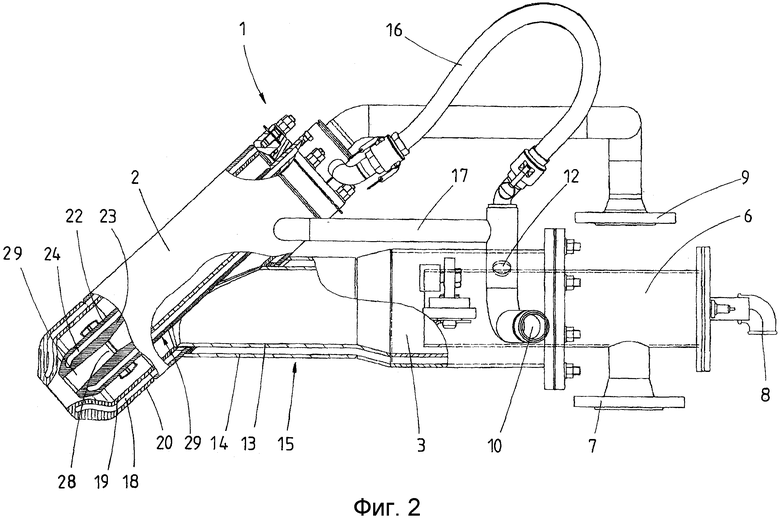

фиг.2 - инжекционное устройство в соответствии с фиг.1 на другом виде, повернутом относительно изображения на фиг.1 на 90° вокруг продольной оси патрубка для горячего газа, частично в продольном сечении.

Инжекционное устройство 1 (Фиг.1, 2) включает в себя инжектор 2 кислорода и патрубок 3 для горячего газа. Этот патрубок с помощью двух закрепленных на нем выдающихся сбоку лапок 4, 5 может соединяться со стенками агрегата. К патрубку 3 для горячего газа через расположенное на впускном фланце 6 боковое подключение 7 в режиме инжектора подается воздух. Например, воздух подается с расходом, равным 300 Нм3/ч; в режиме горелки через это подключение подается природный газ с расходом, равным 350 Нм3/ч. Расположенное на свободном конце фланца 6 подключение 8 служит для подачи природного газа в режиме как инжектора, так и горелки; подача природного газа составляет максимум 25 Нм3/ч.

В инжектор 2 кислорода в режиме инжектора через подключение 9 подается кислород с расходом, равным 3000 Нм3/ч, в режиме горелки с расходом, равным 700 Нм3/ч.

Инжектор 2 кислорода, а также называемый жаровой трубой патрубок 3 для горячего газа оснащены одной общей системой охлаждения для подачи охлаждающей жидкости. Эта система включает в себя подключение 10 для подвода и подключение 11 для отвода охлаждающего средства. От подключения 10 охлаждающее средство подается к подключению 12 для охлаждения оболочки 15 патрубка 3 для горячего газа, а также подключениям 16, 17 инжектора 2 кислорода. Оболочка 15, в свою очередь, включает в себя наружные и внутренние стенки 13, 14, которые расположены концентрично друг другу. Инжектор 2 кислорода включает в себя наружную охлаждаемую оболочку с полостью 18 с концентричными друг другу стенками 19, 20 трубы. Инжектор 2 кислорода имеет также концентричную оболочке 15 внутреннюю оболочку 21, которая также состоит из двух стенок 22, 23, между которыми в полости 24 циркулирует охлаждающее средство, которое подается в нее через подключение 16. Через подключения 25, 26 охлаждающее средство снова выводится из полостей 18, 24 и, как и вытекающее из полости оболочки 15 патрубка 3 для горячего газа из подключения 27 охлаждающее средство, подается в подключение 11 для отвода охлаждающего средства. Полости 15, 18 и 24 выполнены каждая так, что охлаждающее средство должно протекать через них меандрообразно. Подключения 16, 26 включают в себя гибкие металлические шланги, которые подключаются посредством быстросъемных муфт к соответствующим патрубкам на инжекторе 2 кислорода, а также к подключениям 10, 11. По оснащенной соплом 28 Лаваля внутренней трубе 29 через инжектор 2 кислорода в режиме инжектора подается кислород.

Инжекционное устройство 1 работает в качестве горелки преимущественно в начале процесса расплавления в агрегате, в частности в дуговой печи, т.е. в течение первых пяти-десяти минут после загрузки новой наполненной скрапом и опущенной в печь завалочной корзины. В этой фазе металлоприемник печи почти полностью наполнен скрапом. При этом инжекционное устройство 1 служит для обеспечения и ускорения плавления электрической дугой.

Затем преимущественно к концу процесса расплавления происходит переход в рабочий режим «инжектора кислорода». В этой фазе скрап преимущественно расплавлен. Металлоприемник печи содержит только лишь жидкий металл и шлак. В этой фазе инжекционное устройство 1 служит для обезуглероживания ванны, а также в сочетании с одновременно применяемыми инжекторами углерода для получения так называемого пенистого шлака. При этом частицы угля могут также, конечно, добавляться в струю кислорода известным из DE 10201108 A1 образом.

Также, когда вторая корзина загружается скрапом, снова на период времени, равный от пяти до десяти минут, происходит переход в режим горелки. После этого инжекционное устройство 1 снова используется в рабочем режиме «инжектора кислорода».

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Инжекционное устройство

2 Инжектор кислорода

3 Патрубок для горячего газа

4 Лапка

5 Лапка

6 Фланец

7 Подключение

8 Подключение

9 Подключение

10 Подключение

11 Подключение

12 Подключение

13 Стенка

14 Стенка

15 Оболочка

16 Подключение

17 Подключение

18 Полость

19 Стенка трубы

20 Стенка трубы

21 Внутренняя оболочка

22 Стенка

23 Стенка

24 Полость

25 Подключение

26 Подключение

27 Подключение

28 Сопло Лаваля

29 Внутренняя труба

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ, МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И/ИЛИ ШЛАКОВ, А ТАКЖЕ ИНЖЕКТОРНОЕ УСТРОЙСТВО | 2003 |

|

RU2301837C2 |

| СИСТЕМА И СПОСОБ АНОДНОГО РАФИНИРОВАНИЯ МЕДИ | 2011 |

|

RU2573846C2 |

| УЛУЧШЕННАЯ ПЛАЗМЕННО-ИНДУЦИРУЕМАЯ ФЬЮМИНГОВАЯ ПЕЧЬ | 2020 |

|

RU2840987C1 |

| ДЕРЖАТЕЛЬ ИНЖЕКТОРА И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2009 |

|

RU2450228C1 |

| СПОСОБ ПОДАЧИ ГАЗА В ПЕЧЬ | 1998 |

|

RU2218420C2 |

| СПОСОБ МОНТАЖА ПАНЕЛЬНОГО УСТРОЙСТВА С ГОРЕЛКОЙ И/ИЛИ ИНЖЕКТОРОМ | 2012 |

|

RU2588906C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВВОДА ПЫЛЕЙ В МЕТАЛЛИЧЕСКИЙ РАСПЛАВ В ПИРОМЕТАЛЛУРГИЧЕСКОЙ УСТАНОВКЕ | 2007 |

|

RU2447384C2 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ВЕДЕНИЯ ПЛАВКИ | 1987 |

|

RU2025499C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| ИНЖЕКТОРНОЕ УСТРОЙСТВО ДЛЯ ПРОДУВАНИЯ ИЛИ ВДУВАНИЯ ОБОГАЩЕНЫХ КИСЛОРОДОМ ГАЗОВ В МЕТАЛЛУРГИЧЕСКИЙ АГРЕГАТ ИЛИ ПЛАВИЛЬНЫЙ СОСУД И ДУГОВАЯ ЭЛЕКТРОПЕЧЬ | 2014 |

|

RU2633130C1 |

Изобретение относится к области металлургии, в частности к способу пирометаллургической обработки металлов, металлических расплавов и/или шлаков в металлургическом агрегате. Способ включает загрузку скрапа в металлургический агрегат, его расплавление и продувку газами с помощью инжекционного устройства. В начале расплавления скрапа эксплуатируют инжекционное устройство в режиме горелки, в котором осуществляют подачу в инжекционное устройство природного газа и кислорода. Затем инжекционное устройство переключают в режим инжектора, в котором осуществляют подачу в него кислорода, природного газа и горячего воздуха и формируют из них высокоскоростную струю с полностью окружающей ее газообразной оболочкой. Использование изобретения обеспечивает расширение функциональных возможностей инжекционного устройства. 4 з.п. ф-лы, 2 ил.

1. Способ пирометаллургической обработки металлов, металлических расплавов и/или шлаков в металлургическом агрегате, в частности в дуговой печи, включающий загрузку скрапа в металлургический агрегат, его расплавление и продувку обогащенными кислородом газами с помощью инжекционного устройства (1), включающего в себя инжектор (2) кислорода и патрубок (3) для горячего газа, к которому присоединен впускной патрубок (6),

причем используют инжекционное устройство (1), выполненное с возможностью эксплуатации:

в режиме инжектора, в котором оно обеспечивает ускорение кислородосодержащих газов и формирует из них высокоскоростную струю с полностью окружающей ее газообразной оболочкой, и

в режиме горелки, в котором инжекционное устройство (1) служит для ускорения плавления скрапа, отличающийся тем, что

в начале процесса расплавления в металлургическом агрегате после загрузки новой партии скрапа инжекционное устройство (1) эксплуатируют в режиме горелки посредством подачи природного газа через третий впуск (8) инжекционного устройства и кислорода через второй впуск (9) инжекционного устройства,

при этом после эксплуатации инжекционного устройства (1)в режиме горелки в течение от пяти до десяти минут после загрузки в металлургический агрегат новой партии скрапа инжекционное устройство (1) переключают в режим инжектора, в котором осуществляют подачу кислорода через второй впуск (9), природного газа через третий впуск (8) и горячего воздуха через первый впуск (7) инжекционного устройства, причем третий впуск (8) и первый впуск (7) располагают на впускном фланце (6) инжекционного устройства (1).

2. Способ по п. 1, отличающийся тем, что горячий воздух подают с меньшим расходом, чем природный газ.

3. Способ по п. 2, отличающийся тем, что расход горячего воздуха устанавливают в количестве 85% от расхода природного газа.

4. Способ по п. 1, отличающийся тем, что во время эксплуатации инжекционного устройства (1) в режиме горелки через второй впуск (9) инжекционного устройства вводят кислород с меньшим расходом, чем во время эксплуатации упомянутого устройства в режиме инжектора.

5. Способ по п. 4, отличающийся тем, что расход кислорода во время эксплуатации инжекционного устройства (1) в режиме горелки устанавливают в количестве примерно 25% или меньше от его расхода во время эксплуатации упомянутого устройства в режиме инжектора.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И МНОГОФУНКЦИОНАЛЬНАЯ ФУРМА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА (ВАРИАНТЫ) | 1999 |

|

RU2219247C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ, МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И/ИЛИ ШЛАКОВ, А ТАКЖЕ ИНЖЕКТОРНОЕ УСТРОЙСТВО | 2003 |

|

RU2301837C2 |

| СПОСОБ ВВЕДЕНИЯ ГАЗА В ЖИДКОСТЬ | 1998 |

|

RU2208749C2 |

| EP 1179602 A1, 13.02.2002 | |||

| Амортизатор | 1978 |

|

SU848795A1 |

| US 5904895 A, 18.05.1999 | |||

Авторы

Даты

2015-05-10—Публикация

2011-12-28—Подача